中水处理工程自动控制系统设计

2015-03-18蒋金明

李 妍,蒋金明,孔 超,王 玥,杨 程,姚 洁

(中国市政工程华北设计研究总院有限公司,天津 300074)

1 宁东基地南湖中水厂项目工程概况

该供水工程方案是以小南湖水为水源,建设取水泵站(取水近期规模5×104m3/d),通过原水管线输至中水厂,在中水厂内经过臭氧氧化、混凝沉淀过滤常规处理及超滤反渗透深度处理达到电厂回用水的要求后(出水近期规模3×104m3/d),再通过泵站和配水管网输配至各家用水单位,出水水质执行GB 50050—2007工业循环冷却水处理设计规范,再生水直接作为间冷开式系统补充水水质指标。

中水厂处理工艺采用臭氧氧化+常规反应絮凝过滤+超滤(UF) +反渗透(RO)。

2 自动控制系统

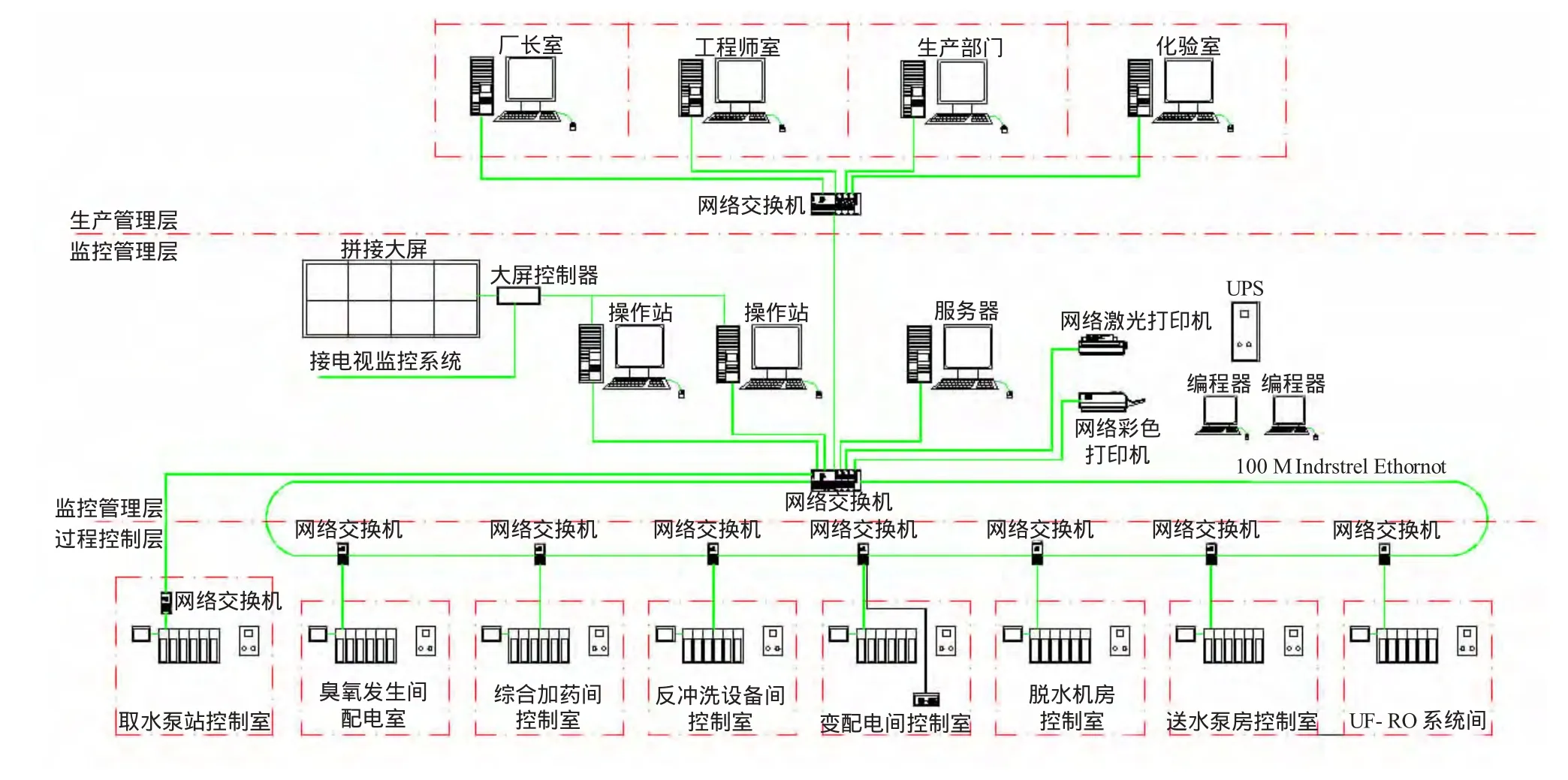

根据水厂的供水规模和生产工艺要求,以及生产构筑物的分布情况,宁东基地南湖中水厂生产自动控制系统,采用集中监控管理,分散控制和就地控制相结合的分布式智能监测、控制方式。主要包括3大层次,生产管理层、监控管理层和过程控制层。

2.1 生产管理层

生产管理层设置在综合楼内,由1台管理型交换机和4台管理型监控站组成,分别设置在厂长室、总工程师室、生产管理部门、化验室,对全厂运行情况进行集中管理和下达指令等。

2.2 监控管理层

监控管理层即水厂中心控制室设置在综合楼内。由操作站2台,双机热备(其中一台作监控机,另一台作为监控备用机,兼作管理机用)、数据服务器1台、打印机、模拟屏、投影仪、网络交换机、工程师键盘、操作员键盘、不间断电源等组成。

本系统所配置的硬件和软件具有数据采集、图形功能、控制功能、报警功能、安全操作、动态显示、数据管理、自动生成生产报表和自诊断功能。

中央监控站2台操作站可以分担不同的功能,双机热备,具有灵活的运行方式。

2.3 过程控制层

该层为自控系统的核心部分,它由设置在各工艺环节的PLC现场控制单元、各工艺环节的检测仪表及被控制执行元件等组成。自动控制原理:在各PLC现场控制站设置操作显示系统。PLC控制站可根据试验数据,检测点仪表提供的参数等信息,进行就地编程、修改和在线诊断等。根据设定好的程序,通过环形以太网与中央监控系统连接,既可实现就地控制,也可完成中央控制。同时所有的控制均可实现现场控制,以便设备检修及测试。

各PLC控制站的设置:①PLC1控制站设置在臭氧发生间配电室,负责臭氧发生间、臭氧接触池、格栅间的设备控制和数据采集;②PLC2控制站设置在加药间控制室,负责加药间的设备控制和数据采集;③PLC3控制站设置在反冲洗设备间控制室,负责反冲洗设备间、水处理设施间参数采集及设备控制。具有每个滤池反冲洗排队功能,并根据工艺要求对其进行控制。该站下挂6个(PLC3-1~PLC3-6) 就地控制站,分别设置在各滤池,用于滤池的反冲洗程序控制;④PLC4控制站设置在变配电间,负责变配电间参数采集及设备控制;⑤PLC5控制站设置在脱水机房控制室,负责脱水机房、污泥投配泵房、污泥浓缩池、排泥调节池、废液调节池、废液排放泵房等设备控制和数据采集;⑥PLC6控制站设置在送水泵房控制室,负责送水泵房设备控制和数据采集;⑦PLC7控制站设置在取水泵站控制室,负责取水泵站设备控制和数据采集;⑧UF-RO系统间自带PLC控制站,负责UF-RO系统间设备控制和数据采集。

宁东基地南湖中水厂计算机控制系统见图1。

图1 宁东基地南湖中水厂计算机控制系统

3 网络结构

由现场控制站、就地控制站组成的分布式控制层,采用现场总线方式;由中控室监控管理站、现场控制站组成的人机界面监控层,采用环形工业以太网方式(通讯速率100 Mb/s)。

采用标准的、开放的网络系统能很好地解决不同制造商设备之间的通信。在变电站低压配电室设RS-485标准接口,对10 kV、0.4 kV进出线的电压、电流、功率因数等模拟量采集,对低压配电的电压、电流、耗电量等模拟量的采集。对所有开关柜、主变压器、操作机构的状态量进行数据采集监视。所有数据通过网络总线连接。

整个系统结构简单,可靠性高,人机界面好;同时便于扩容。

4 设计难点

根据小南湖水质特征,为满足本系统产水水质要求,必须要进行脱盐处理。反渗透技术是当今世界公认的最为先进、有效的的脱盐方式。反渗透膜是一种高分子材料,是反渗透技术的核心。为保证反渗透膜长期稳定安全运行,生产厂商都规定了膜元件使用时的控制参数:操作压力、进水流量、进水温度、进水pH范围、进水浊度、进水SDI、进水余氯、浓缩水与透过水量的比值和压力损失等,这些都是需要重点监测的关键数据指标,运行时必须将反渗透装置的实际工况严格控制在上述参数的允许范围。因此在此处必须选用高精度、高可靠性、低维护率的优质仪表,比如HACH、E+H等品牌。

难溶性盐和胶体颗粒是造成膜污染的主要物质。膜被污染后,主要表现为产水量降低,膜系统压差增大,有时也会影响脱盐率。给水和其产生的浓水在膜表面的横向流速越高,膜的受污染程度就越低。因此设定最小浓水流量用来保护膜组件中的末端反渗透元件,同时每套反渗透装置各设置3个流量检测点:前2个设置在产水处,对每一段淡水流量的变换进行标准化换算;后一个设置在排放浓水处,以便在运行中监督和控制浓水排放量。如此一来,可以计算各段的进水流量和回收率,换算出来的参数同时作为系统中各药剂投加装置自动投加量控制的依据。

防止膜污染的另一个关键是进水杀菌处理。含有微生物和有机物的水进入反渗透膜组件后,会在膜表面发生浓缩,造成膜的生物污染,严重时可导致膜元件变形,水通量下降。本工程前处理工艺采用加氯方式消毒灭菌,因此控制反渗透膜组件的进水余氯含量,就成为延长膜的使用寿命,保证装置稳定连续运行的又一个关键。因此在反冲洗泵房设置余氯检测点,安装在线式余氯检测仪。检测仪传感器安装在反渗透提升泵的出水取样管上,余氯检测参数以4~20 mA标准信号形式上传至自动控制系统,实现指示、记录、越限报警功能,并控制前处理工段的氯液投加量。

5 处理效果和结论

系统建成后经3个月调试,对工程出水进行连续监测,监测出水主要水质指标均达到理想效果,其中溶解性总固体≤1 000 mg/L,BOD≤5 mg/L,COD≤30 mg/L。

宁东小南湖中水厂采用了先进的PLC控制技术、数字化网络技术、先进的传感器技术、现场总线技术、数字图像监控技术,建立了设备运行的自动化系统、运行参数的实时监控系统、成品水出厂的质量保证系统、运行现场图像的实时监控系统。实现了设备运行、报表生成、运行分析、成本核算等自动化,实现了中水厂运行管理的高度自动化。该控制方案体现了功能和风险的分散化、管理及通讯的集中化、网络化的特点。运行管理灵活方便、投资省,同时系统扩展也尤为方便。

[1]HG/T 20509—2014仪表供电设计规范[S].北京:中国计划出版社,2014.

[2]HG/T 20507—2014自动化仪表选型设计规范[S].北京:中国计划出版社,2014.

[3]HG/T 20512—2014仪表配管、配线设计规范[S].北京:中国计划出版社,2014.

[4]HG/T 20513—2014仪表系统接地设计规范[S].北京:中国计划出版社,2014.

[5]HG/T 20508—2014控制室设计规范[S].北京:中国计划出版社,2014.

[6]HG/T 20511—2014信号报警及联锁系统设计规范[S].北京:中国计划出版社,2014.

[7]HG/T 20700—2014可编程序控制器系统工程设计规范[S].北京:中国计划出版社,2014.

[8]GB 50093—2013自动化仪表工程施工及质量验收规范[S].北京:中国计划出版社,2013.