北京市某垃圾分选转运站除臭控制的研究

2015-03-18卢兆奎

卢兆奎

(北京市一清百玛士绿色能源有限公司,北京 101111)

1 北京市某大型垃圾分选转运站简介

该转运站位于朝阳区,距垃圾收集区(崇文区和朝阳区) 平均距离8 km,距后端填埋场15 km,与三环路、四环路相接,场区南北长210 m,东西宽96 m,总面积为2.0 hm2,总建筑面积9 017 m2。承担着北京东城区部分(原崇文区)和朝阳区部分(南半部)生活垃圾的分选转运任务,服务面积200 km2,服务人口150万人,是北京市东南部生活垃圾处理的核心和龙头,经过5种分选工艺,分选后的生活垃圾分为6类产品,分别是:80 mm以上的焚烧料;15~80 mm的有机料;15 mm以下的无机料;另外还有铁磁性物质、塑料等轻质物质、大件料。设计处理能力2 000 t/d。

分选转运站主要包含分选工艺、转运工艺、污水收集、处理、除臭、除尘、噪声控制等工艺。经过称量、卸料、滚筒筛、弹跳筛、风选、磁选、人工手捡、装箱等环节对垃圾进行分选。

2 垃圾分选转运站臭味的控制

2.1 臭味的产生、分布及其特点

垃圾分选转运站在垃圾的分选过程中会有垃圾的倾倒、拨动、掉落、翻转、抖动、风吹等动作,垃圾中的臭味不可避免会散发出来,而当前的车间有的属于半开放状态,有的虽然密闭但并未形成负压,因此垃圾中的臭味会向外不断扩散,影响站区及周边环境。该垃圾分选转运站进站垃圾中的易腐有机物为56.1%,在自然消化过程中,经有氧/厌氧发酵等作用,垃圾中的易腐有机物在细菌的作用下产生恶臭,尤其是在天气炎热时,发酵作用加快,垃圾腐烂的速度更快,臭气也更加严重。其主要成分有三甲胺、甲硫醇、甲硫醚、二甲二硫、氨气、硫化氢等臭味物质,还含有少量的甲醛、聚甲醛、有机氮、氮的氧化物、臭氧、甲醇、甲苯、二甲苯、多环芳烃等。

经过实地测量和感官测试,发现车辆等候区、卸料平台、分选车间、装箱区、存箱区等臭味明显。主要存在于垃圾易暴露、易积存的区域以及垃圾中污水聚集地。

臭味的特点:①垃圾存放时间不同臭味不同。存放时间长的垃圾,臭味明显,且为恶臭;新鲜的垃圾臭味较弱,且味道也不相同,新鲜垃圾的臭味为酸臭。②分布广。几乎有垃圾积存的地方,就会有臭味的产生。③臭味不易收集。由于分选转运站工艺环节多、设备复杂、占地面积大,造成臭味不易收集。④受温度影响大。温度越高,臭味越明显。⑤受空气流动影响明显。空气流动不明显时,臭味明显,且持续时间长不易散去;空气流动条件好时,上风向臭味不明显,下风向会有臭味,但容易散去。

2.2 采用的除臭工艺

该垃圾分选转运站采用布置喷洒植物液喷头、移动风炮、移动打药车、密闭平台、密闭坡道、硬化平台地面和路面等方式对臭味进行控制。

2.2.1 植物液喷淋除臭工艺

为了加强对站区的臭味控制,该站先后对车辆等候区、卸料平台、分选车间、装箱区、存箱区等设置植物液喷淋除臭喷头,通过进口HDPE高压软管和物化设备相连。

除臭液是从意大利进口的植物除臭液,是多种天然植物提取的汁、液复配而成的,该产品因是从纯天然可食用的植物中提取汁液,对人身没有伤害,分解异味的产物也对人身没有任何伤害。其安全性适用性符合国际健康标准,而且已被美国、意大利、瑞士、加拿大等政府机构或科研机构证明其是安全、无毒、不会造成二次污染。

植物液喷淋除臭工艺流程见图1。

图1 植物液喷淋除臭工艺流程

整个系统供液管路连接采用6×4 mmHDPE软管连接,供液管采用不锈钢Φ22管保护,采用不锈钢管卡固定,每2个管卡间距为1.5 m。供液管路和喷嘴沿墙壁周围分布,每条管路系统由1个电磁阀门和手动阀门控制。根据需要开启或关闭相应的阀门来控制。所有的阀门采用电磁阀,电磁阀的控制方式部分自动,同时还配手动阀门作为旁通。

卸料平台和卸料间安装1套雾化设备,共安装30个喷嘴。分为平台和卸料区域2个管路系统,分别用2个总阀门控制。一部分是在卸料口区域分布12个喷嘴,供液管沿卸料口上方横梁外侧墙壁水平布管。其次是平台四周的墙壁上面水平均匀分布20个雾化喷嘴。设备和贮液箱集成在不锈钢柜子(1.0 m×0.45 m×1.1 m) 中。

分选车间和装箱区分布安装1套雾化设备,共安装35个雾化喷嘴。分选车间和装箱区2个管路系统,分别用2个总阀门控制,其中分选车间沿墙壁分布共24个雾化喷嘴,喷嘴均匀分布,安装高度为3.5 m左右,装箱区则在沿车间外墙上安装1排11个喷嘴,输液管每1.5 m用1个管卡固定,喷嘴安装高度为4.5 m,具体安装时可根据现场情况作适当调整。设备和贮液箱集成在不锈钢柜子中。

在车辆等候区的四边安装喷嘴,既可对空气中臭味进行除臭,也可以对经过或者停靠其下部的车辆进行除臭。

对存箱区四周进行除臭。

运行中喷淋除臭状况见图2。

图2 运行中喷淋除臭状况

植物液喷淋除臭的运行根据天气、垃圾量、臭味强弱进行调整,夏季频次高,其他季节生产时采用相对较低的喷洒频次,不生产时将采用较低的频次或者停喷,视臭味情况,动态调整,考虑到北京的天气情况,在室外设置了温度传感器,设定低于5℃时,利用压缩空气对管路进行排空,防止管路结冰。冬季不具备运行条件时,将不再运行。

以分选车间为例列出了喷嘴频次,见表1。

表1 分选车间喷嘴频次

2.2.2 植物液喷淋除臭系统特点

1)雾化设备自动化程度非常高,喷洒全是自动化,功能拓展和切换非常方便。

2)雾化设备体积非常少、无需土建工程;且雾化系统设备能耗很低,只有370 W。雾化系统所需提供的压力较低,为7~10 kg/cm2。

3)雾化喷嘴在10 kg/cm2的压力下每分钟连续不断喷淋才只有47 mL,停机时喷嘴无滴漏。并且可以控制十几分钟喷淋十几秒,这种雾化方式对设备影响较低,同时使得车间空气的相对湿度有所增加,在一定程度上降低了粉尘。

4)雾化系统设备可控性灵活方便,可随温度和垃圾量开启和关闭设备,同时还可根据需要移动。

2.2.3 其他辅助除臭措施

1)针对遗洒在路面、地面的渗沥液所散发的臭味,可用专业的洗扫车洗扫,配合水车进行冲刷。为了减少卸料平台的渗沥液的渗入和便于清理,小武基分选转运站对卸料平台地面进行改造,采用水泥致密剂的新型材料,相对于对地面进行了密闭,水泥表面就形成了一层坚硬的保护膜,水不易渗入,清洁方便,大大方便了平台的保洁,改善了地面卫生,减少了臭味的散发。

2)针对车辆等候区、坡道、卸料平台、分选车间、放箱区、重箱区等臭味较为明显的区域,先后加装高位喷淋除臭喷头,利用高压泵对稀释好的除臭液通过喷头喷出,高压泵和喷头间用进口的高压管连接。形成了高位除臭网,对臭气较为集中的区域进行控臭。并对重箱区的上风向处放置了移动除臭风炮,定时喷洒除臭液。

3)对于道路等面积大、臭味不太集中的区域,采用移动除臭车、移动打药机进行定时或者不定时喷洒除臭剂。

4)对于地沟等长期有渗沥液积存的区域,采用移动除臭设备喷洒生物除臭剂,减少臭味的产生。

5)对除尘90 000 m3/h的尾气,采取了加装除臭液喷头,不间断地喷洒除臭液,减少其对外界的影响。

6)对于垃圾车、垃圾箱,加大清洁力度,减少挂带、积存垃圾可能,同时也减少散发臭味的可能。

2.3 运行效果

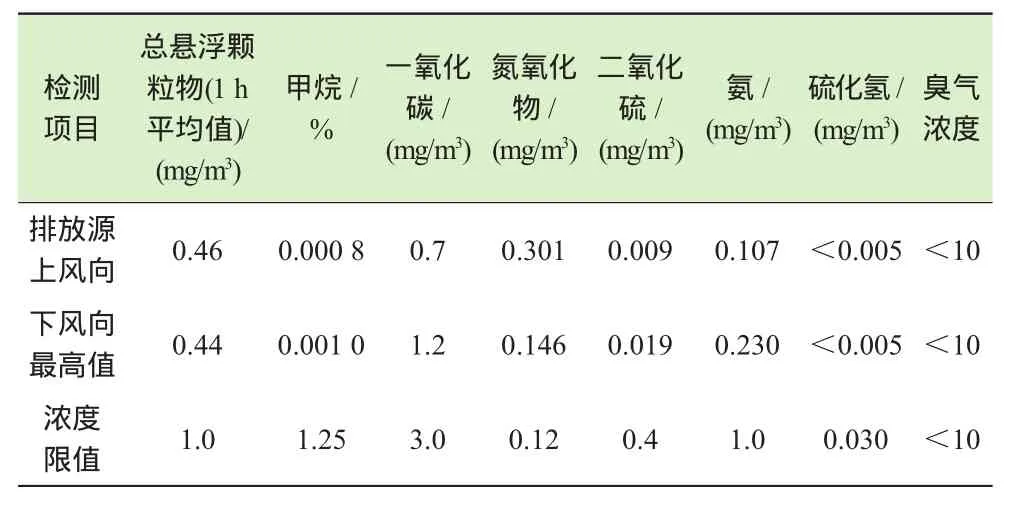

经过上述措施的共同作用,该转运站内及厂界处基本无臭气感觉,厂界臭气浓度满足GB 14554—1993恶臭污染物排放标准中规定的新建项目二级标准的要求,较以前发生很大改观,臭气对周边居民基本不会产生污染影响。见表2。从整个运行的情况来看,特殊天气情况下,在垃圾转运站周边数百米以外的地方,仍有臭味存在的可能。

表2 2012年12月检测结果

2.4 存在问题

1)当前虽然采用了大量植物液喷淋除臭工艺,但由于分选转运站仍有大面积散发臭味的区域为开放式或者半开放式,如车辆等候区、装箱区、存箱区等不利于臭味集中收集处理。

2)存在清运时间相对集中和垃圾分选线处理能力有限的矛盾。垃圾清运车辆清运时间多集中在7:00—12:00,这就造成这段时间内等候的车辆较多,影响周边交通,垃圾清运车本身和滴漏的垃圾、污水都会散出臭味,对周边居民的影响明显。

3 建议方案——全密闭控臭方案

3.1 密闭工程

密闭工程是对现有易散发臭味的开放或者半开放的区域进行封闭,使臭味处在一个有限的空间内。主要是天车交换区域、通道、重箱存箱区、坡道(已于近期密闭完成)等地点,结构形式均采用门式钢架轻型钢结构,具有大跨度及施工方便快捷的优势。

天车交换区域封闭:封闭西侧墙的长度为63m,高约4 m,采用复合压型钢板材料作为墙体材料。天车局部屋面封闭,面积70 m2,采用复合压型钢板材料。

粗分选车间东侧通道封闭:墙面屋面封闭均采用复合压型钢板。粗分选车间东侧通道封闭面积约4 000 m2。

重箱区位于在粗分选车间东侧,封闭面积约1 000 m2,封闭结构采用大跨度钢结构,墙面采用复合压型钢板材料,在靠近顶部开高窗。屋面采用复合压型钢板材料,并在顶部设置采光带,配合人工照明,解决封闭后重箱区采光问题。在封闭后的重箱区出入口设置快速卷帘门与风幕一体控制装置,控制风幕出风口吹向重箱区内部方向,采用此装置可防止重箱区内部的臭气溢出。

坡道封闭区域内墙面开条形高窗,配合人工照明,解决坡道封闭区域内采光问题。该项密闭工程现已完成。

3.2 通风除臭

需要通风除臭的区域主要是:粗分选车间及粗分选车间的二层卸料平台、卸料间、应急料仓、封闭后的汽车坡道及厂区封闭区域。大功率风机通过布置好的吸风管道将气体送入除臭装置处理,达标排放。密闭区域通风除臭拟采取分区密闭,分级别通风,不同区域通风次数不同,见表3。

表3 需除臭区域换气次数和风量

根据该项目封闭改造后的空间和换气次数,初步估算除臭设备处理风量约481 000 m3,采用负压收集除臭的方式,部分区域另加送新风系统。

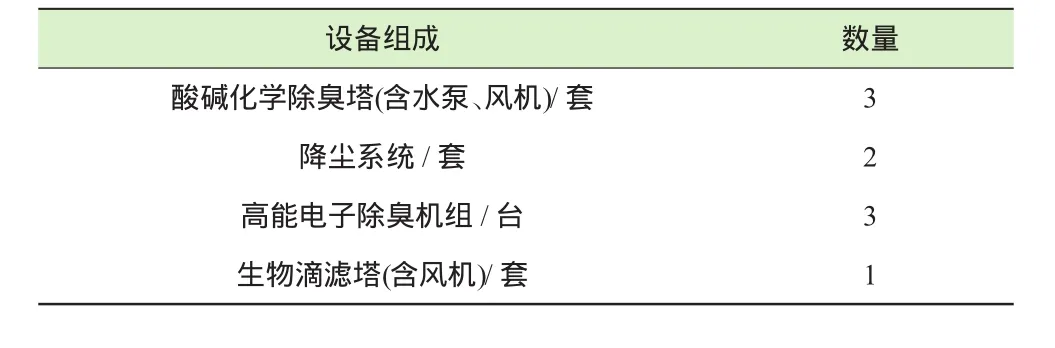

除臭工艺拟采用化学除臭、生物除臭和高能电子除臭相结合的处理方法对改造后密闭空间的臭气进行负压处理。其中化学处理的区域包括筛分区95 000 m3/h、垃圾料仓45 000 m3/h、卸料间11 000 m3/h、二层卸料平台42 000 m3/h、运输坡道25 000 m3/h,共218 000 m3/h。设计3座酸碱化学除臭塔进行处理;高能电子除臭机组安装在垃圾运输坡道,对该区域的空气循环处理,并且高能电子除臭机组产生的氧化气体自动向二层卸料平台流动,可以继续氧化处理二层卸料平台的臭气成分,增强除臭效果;生物除臭塔处理的区域包括厂封闭区73 000 m3/h、除尘系统排放口的90000m3/h、重箱区38000 m3/h、装箱区62 000 m3/h,共263 000 m3/h。负压收集除臭系统设备见表4。

表4 负压收集除臭系统设备明细

3.3 应急料仓

为了解决大量垃圾收集车在门口等候排队,对周边交通造成影响,同时减少车辆本身和遗洒的垃圾污水对环境的影响,特提出增加应急料仓,解决垃圾清运时间相对集中和垃圾分选线处理能力有限的矛盾,减少车辆排队等候时间,改善门口的环境。

垃圾料仓有效容积约为2 400 m3,位于粗分选车间的西侧,与粗分选车间相邻,包括垃圾坑、抓斗检修区和起重机控制室,地上部分高约22 m,地下部分最深4.4 m,垃圾料仓的卸料平台顶与粗分选车间二层卸料平台高度一致。

应急料仓结构形式为钢砼框架形式,外墙采用非黏土烧结多孔砖砌筑,外贴保温材料和刷与粗分选车间颜色相同的涂料,使垃圾料仓与粗分选车间从外观形式上统一协调。结构形式采用钢筋混凝土结构,满足封闭和内部设置12.5 t抓斗起重机。并且采用框架结构形式(整体浇注),通过对表面进行防腐蚀处理,可以将内部暂存垃圾渗沥液和臭气对承重结构的腐蚀降到最低,延长建筑物的使用寿命。

为防止臭气的逸散,需要用通风集气设备将垃圾料仓内形成负压。在垃圾坑东侧与粗分选车间二层西侧平台的连接部分设置快速卷帘门与风幕一体控制装置,控制风幕出风口吹向垃圾坑方向,采用此装置可将垃圾坑中产生的臭气与粗分选车间二层卸料厅隔离开。在垃圾坑的卸料平台上设除臭剂喷淋管线,采用植物液喷淋除臭技术,对卸料平台各区域工作时不断散发出来的臭气予以分解消除。并可根据臭气产生的特点,随时调节控制器的操作参数,以达到最佳除臭效果。应急料仓中产生的污水将通过新设管道引入现有的渗沥液调节池。

3.4 预期除臭效果

所有除臭设施设备排气口应达到GB 14554—1993中15 m高度二级排放标准。垃圾分选转运站周边空气质量将达到GB 14554—1993一级排放标准(场界)。

4 结论

全密闭方案综合运用密闭、负压吸风、洗涤除臭、除尘等手段,综合解决臭味、粉尘、噪声、车辆排队等问题,能够较为稳定有效地对臭味、粉尘、噪声等因素进行控制;增加应急储料仓将解决车辆的排队问题,极大地提高了整个垃圾处理系统的稳定性。该方案的不足之处在于投资大、改造施工时对生产影响大,后期的运行成本也相对较高。