锰对扩散退火后热浸镀Al-Mn镀层抗磨粒磨损性能的影响

2015-03-17舒冠华李新梅

舒冠华,李新梅,王 攀

(新疆大学 机械工程学院,乌鲁木齐 830047)

锰对扩散退火后热浸镀Al-Mn镀层抗磨粒磨损性能的影响

舒冠华,李新梅,王 攀

(新疆大学 机械工程学院,乌鲁木齐 830047)

采用SEM,EDS,XRD等方法分析经扩散退火后Al-Mn镀层的组织结构、元素成分及表面形貌。采用动载磨粒磨损试验机研究Al-Mn镀层的抗磨粒磨损性能,并探讨其磨损机理。结果表明:纯铝镀层主要是由Fe4Al13相和FeAl相组成,铝锰合金镀层表面主要是由MnAl6,Mn3Al10,Fe4Al13相组成;Mn含量接近共晶点的Al-2%(质量分数,下同)Mn试样抗磨粒磨损性能最好;纯Al、Al-2%Mn镀层的磨粒磨损是微观断裂(剥落)机理占主导地位,Al-9%Mn,Al-13%Mn镀层的磨料磨损主要是多次塑变(微观犁皱)引起的。

热浸镀;扩散退火;Al-Mn系合金;磨粒磨损

热浸镀铝( Hot-dip-aluminizing)是把表面经过预先处理的钢材浸入熔融的铝液或铝合金液中,保温一定时间,使其表面黏附薄层液态铝,与铁形成铁铝合金层,取出空冷;然后再经高温扩散退火,获得一定厚度的渗铝层[1]。热浸镀铝技术作为一种简单高效的表面处理技术,一直受到国内外同行的关注[2,3]。热浸镀铝可以增强钢铁的耐腐蚀、耐热及抗高温氧化等诸多性能,且具有钢的强度和铝的外观,在石油、化工、电力、冶金和航空航天等领域得到越来越广泛的应用[4]。

锰是防锈铝如3A21的基本合金元素,工业用铝锰合金只含有1.0%~1.6%(质量分数,下同)的锰,锰含量的多少对该合金的组织与性能有着重要的影响,随着锰含量的增加,合金的强度增大;若将锰含量控制得当,合金将具有较高的强度,良好的塑性和耐蚀性[5,6]。由Al-Mn相图[7]知,锰在铝中虽有溶解度变化,但与合金中的杂质铁(0.6%)形成不溶解的粗针状或片状的Al6(MnFe)化合物,其存在时强烈降低合金的冷、热变形能力,所以不能起时效强化作用;另外液相线和固相线的垂直距离很小,几乎和纯铝的熔点一样,而水平距离却很大,即在结晶过程中固相和液相的成分相差很大,因而容易产生晶内偏析[8]。钢材热浸镀铝后,要进行950~1050℃,4~5h的扩散退火[1],扩散退火不但可以消除枝晶偏析使渗铝层脆性下降,使介稳相向稳定相转化;而且能提高渗铝层的抗氧化能力,增加渗铝层的厚度。目前电镀铝锰合金镀层研究比较多[9-12],而热浸镀铝锰合金镀层研究鲜见报道,为此本实验着重研究不同Mn含量对扩散退火后的热浸镀铝锰合金镀层组织结构及抗磨粒磨损性能的影响。

1 实验材料与方法

1.1 材料制备

试样材料为Q235钢,试样尺寸为7mm×8mm×70mm。试样先经丙酮、去离子水超声波清洗,再除油除锈并助镀活化处理,然后晾干备用。采用一浴熔剂法进行Q235钢表面热浸镀处理。将工业铝锭(99.7%)放入石墨坩埚在井式坩埚炉中加热,直至将铝锭熔化成铝液,继续加热使铝液温度保持在850℃,最后向其中缓慢加入一定配比的Mn颗粒,并用碳棒不停地搅拌5~10min,然后精炼除渣,最后将已经预处理的试样浸入铝液中,15min后取出。采用此工艺依次制得纯Al镀层及Al-2%Mn,Al-9%Mn,Al-13%Mn铝锰合金镀层,试样编号分别为1#,2#,3#,4#。其中助镀剂成分为10%ZnCl2水溶液;精炼液成分为0.3%MnCl2;表面覆盖剂的成分为80%KCl + 10%NaCl +10%Na3AlF6。

1#,2#,3#,4#试样经热浸镀处理后,再进行扩散退火处理,其工艺参数为:退火温度900℃,退火时间为5h,随炉冷却。扩散退火前、后需称量试样的质量,计算试样高温氧化的质量增量。

1.2 实验方法

采用MLD-10动载磨粒磨损试验机对扩散退火后的试样进行镀层抗磨粒磨损实验。在磨损试验机料仓内放入2kg石英砂(粒度为1~2mm),装夹试样,然后运转机器。试样旋转时与石英砂产生磨损。每隔5h时取出试样,用酒精清洗并吹干后称量,记录数据,保证每次磨损时料仓的石英砂质量为2kg,共磨损50h。计算每5h试样的磨损量,然后用试样的质量损失量来评价镀层的抗磨粒磨损性能。

采用X射线衍射仪分析试样的物相组成;采用LED-1430VP型扫描电子显微镜观察扩散退火的试样表面形貌及横截面形貌,并结合OXFORD-2000型能谱仪测定试样镀层截面成分。

采用HX-1000B视频显示维氏显微硬度计对经抛光处理后试样的横截面从表面向心部的进行显微硬度测试,加载条件为25g/15s。

2 结果与分析

2.1 合金镀层的组织结构及表面形貌

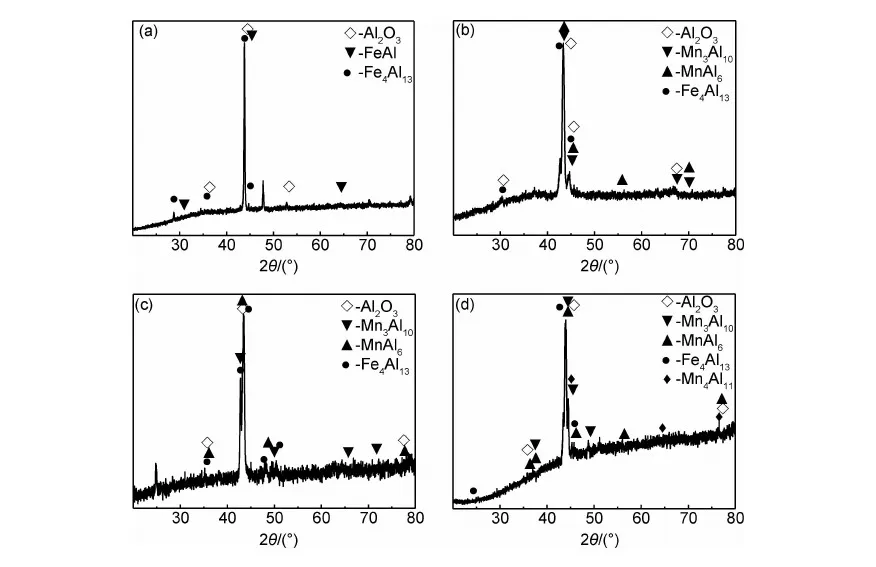

经900℃、5h扩散退火后的纯铝镀层和不同锰含量的铝锰合金镀层的表面XRD图谱如图1所示。可知,1#试样的纯铝镀层表面主要是由Al2O3,Fe4Al13和FeAl相组成,而2#,3#,4#试样的铝锰合金镀层表面主要是由Al2O3,MnAl6,Mn3Al10,Fe4Al13相组成,其中Al-13%Mn的4#样镀层表面还含有Mn4Al11相。

图1 不同试样合金镀层表面的XRD图谱 (a)1#;(b)2#;(c)3#;(d)4#Fig.1 XRD spectra of alloy coating on the surface of the different samples (a)1#;(b)2#;(c)3#;(d)4#

4个试样都含有的Fe4Al13相,它也被称为FeAl3或θ相[13],其结构早已由Black等人确定为单斜,空间群为C2/m,点阵常数为a=1.5489nm,b=0.8083nm,c=1.2476nm,β=107.71°。由文献[7]知,MnAl6为斜方,空间群为Cmcm,点阵常数为a=0.7555nm,b=0.6499nm,c=0.8872nm。

扩散退火后,不同锰含量镀层的表面SEM形貌如图2所示。纯铝镀层表面(即图2(a))发生了剧烈的氧化,出现少许腐蚀坑,但是镀层仍然显得比较致密;铝锰合金镀层(即图2(b),(c),(d))表面则氧化腐蚀比较严重,且随着Mn含量的增加,铝锰镀层表面越来越疏松,镀层完整性变差,尤其4#最差(如图2(d))所示。镀层氧化增重率如图3所示,可知随着Mn含量的增加,镀层的抗氧化性越来越好。

图2 不同试样扩散退火后镀层表面的SEM形貌 (a)1#;(b)2#;(c)3#;(d)4#Fig.2 Surface morphologies of different samples after diffusion annealing (a)1#;(b)2#;(c)3#;(d)4#

图3 不同试样扩散退火后氧化增重率Fig.3 The oxidation rate of mass gain on different samples after diffusion annealing

纯铝镀层表面生成的Al2O3膜可以阻止Al氧化,但是长时间的高温氧化,Al2O3膜不断烧蚀又不断生成,不断累积,使得Al2O3膜增厚,所以纯铝镀层氧化增重比较大且表面非常致密。文献研究表明[14],未扩散退火的热浸镀铝锰镀层中含有块状的MnAl6相,而且随着镀层中Mn添加量的不断增大(2%→9%→13%), MnAl6块状物也不断聚集长大。由此可以断定,在高温扩散退火时,铝锰镀层中富含MnAl6,MnAl6层阻止了镀层的进一步氧化,但是铝锰镀层表面的Al烧蚀殆尽,而没有足够的Al补充,Al2O3膜破坏比较严重,镀层就显得粗糙疏松。这就证实了上述的结论。

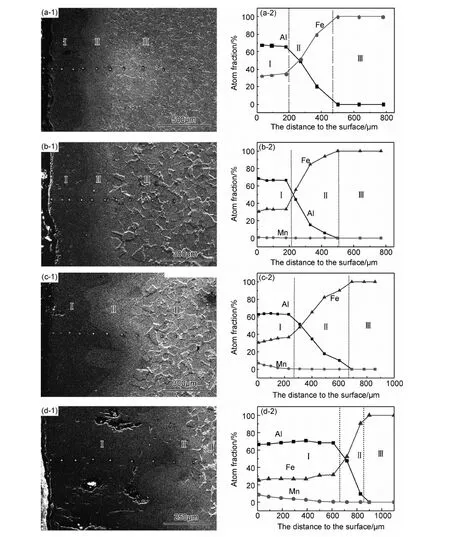

2.2 合金镀层截面形貌及显微硬度

图4所示为试样经扩散退火处理后横截面形貌与元素分布曲线。可知,合金镀层中Fe,Al原子分数呈梯度变化,由此镀层大致可以分为Ⅰ区—合金镀层、Ⅱ区—过渡区和Ⅲ区—基体原始组织。对于纯铝镀层及铝锰合金镀层而言,Ⅰ区颜色都较暗,在该区中Al,Fe的含量基本稳定且Fe的含量都在30%(原子分数)以上;Ⅱ区颜色较浅,此为金属化合物过渡层,随着距表面距离的增大,Al含量逐渐减小而Fe含量逐渐增加;Ⅲ区均为基体原始组织,Fe含量为100%。另外EDS分析表明Ⅱ区中的Fe含量几乎都大于Al含量。从表面到心部各元素的含量变化是由原子扩散引起的,由菲克定律知,试样经900℃高温扩散退火处理时,镀层中的Al,Mn原子向心部扩散,而心部的Fe原子向镀层扩散,形成铝锰、铝铁金属间化合物,如MnAl6,Mn3Al10,Fe4Al13等相。

由图4亦可知,依据元素分布划分的Ⅰ区、Ⅱ区和Ⅲ区与合金镀层截面SEM形貌所显示的分层大概一致,Ⅰ区与Ⅱ区的分界线比较明显,而Ⅱ区与Ⅲ区分界线不明显,但是组织形貌有很大区别。观察Ⅰ区和Ⅱ区,发现热浸镀合金镀层呈舌状(锯齿状)楔入基体中,与基体牢固结合。这是因为I区富含斜方点阵的Fe2Al5相,其C轴上空位浓度高达30 %,使铝原子沿特定的最佳结晶学方向有较大的选择流动性和变形性,即易沿C轴方向扩散[14]。同时,由于斜方晶体的C轴和舌状晶体的轴相一致,故Fe2Al5的晶体基本垂直于镀件表面方向生长,形成横跨若干晶粒的粗大舌状晶体而楔入基体中。图4(c),(d)所示的3#,4#试样含锰量比较高,镀层都较厚,其与基体舌状结合更明显。4#试样的截面Ⅰ区散布有比较明显的空洞,这是由柯肯达尔效应引起的。

图4 试样横截面形貌(1)及对应位置的元素分布(2) (a)1#;(b)2#;(c)3#;(d)4#Fig.4 SEM photographs of the cross-section(1)and concentration of element(2) (a)1#;(b)2#;(c)3#;(d)4#

图5所示为经扩散退火的不同试样的横截面显微硬度曲线。可以看到,4个试样的合金镀层,即上述图4中的Ⅰ区,硬度都很高且大致接近,达到850HV以上,最高可达1200HV;过渡区(Ⅱ区)较薄,其硬度都缓慢下降;基体原始组织(Ⅲ区)是Q235钢基体,其硬度值是最低的,但都高于100HV。因此,Q235钢经热浸镀铝后可以显著提高其表面硬度。

图5 不同试样从表层到心部的截面显微硬度曲线Fig.5 The cross-section micro-hardness curve from the surface to the heart of different samples

由截面元素分布曲线及硬度曲线知,铝锰合金镀层厚度大于纯Al镀层厚度;随着Mn含量的增加,试样的镀层越来越厚。由文献[15,16]可知,Mn,Fe在Al中的扩散速率远远大于Fe在Al中的扩散速率。由于原子扩散速率相差较大,界面反应层将有大量Fe原子越过铁/铝原始界面扩散进入铝基体中,并且在镀层中产生大量的空位,形成原子扩散通道,有效地促进了原子之间的扩散,并且在合金层中Mn与Fe,Al形成富Mn相,促进界面反应层的生长,从而增加了镀层的厚度,也验证了文献[8]铝液中添加Mn元素可以增大镀铝层的厚度(锰含量>1%)这一结论。

2.3 合金镀层的动载磨粒磨损性能分析

图6为经扩散退火后不同试样动载磨粒磨损前后的合金镀层表面照片,可以看到磨损前,1#,2#试样镀层表面较致密, 3#,4#镀层表面较粗糙;而4个试样磨损后的镀层表面都比较光亮,1#,2#和3#试样磨损后镀层表面出现有很多纹路,而4#几乎没有。

图6 不同试样动载磨粒磨损前(a)后(b)的形貌对比Fig 6 The morphology of different samples before (a) and after (b) dynamic load of abrasive wear

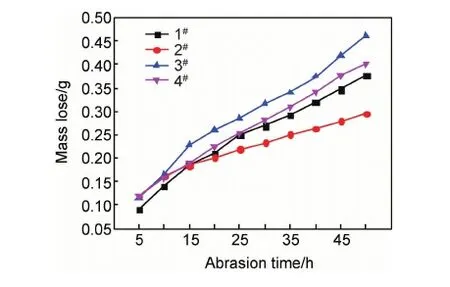

经50h动载磨粒磨损实验后,铝锰合金镀层的质量损失曲线如图7所示。可以看出,前15h试样镀层表面磨粒磨损质量损失都很大,这是因为试样表层存在硬脆的Fe4Al13及MnAl6相,使得初期磨损比较明显;随着磨损时间的延长,15h后磨损量增量趋于平缓,此时表层脆相基本磨损完毕;经过50h的磨损后,1#,2#,3#,4#磨损量分别为0.3752,0.2947,0.4627和0.4016g,其磨损量大小关系为3#>4#>1#>2#,2#质量磨损量最少,仅为3#的64%。

图7 不同试样镀层磨损失重-时间曲线Fig.7 Mass loss vs time curves of different samples after dynamic load of abrasive wear

从Al-Mn相图可知[7],Al-Mn二元合金共晶点接近2% Mn,共晶温度为658℃(接近Al的熔点660℃),其共晶组织呈均匀细密的复相组织,强度可达到最大值,力学性能良好,因此含Mn量为2%的2#试样抗磨粒磨损性能最好。随着铝锰合金镀层中Mn含量的增加(9%,13%),磨损亦严重,且磨损量大于纯Al镀层,表明过量Mn元素的存在对镀层的抗磨粒磨损性能是有害的。由图2及图8亦可知,在900℃高温扩散退火时,因柯肯达尔效应的作用,在扩散层有大量空位聚集成空洞(带),而更多的Mn原子更容易形成了空洞,尤其是4#试样,从而影响铝锰合金镀层的抗磨粒磨损性能。综上所述,含Mn量为2%的2#试样抗磨粒磨损性能最好,含锰量13%的4#试样最差。

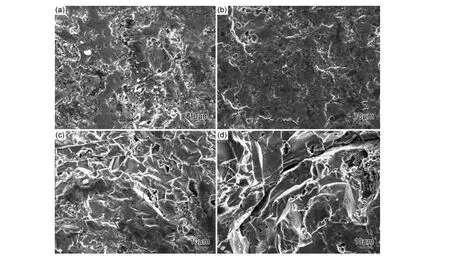

图8所示为经过50h动载磨粒磨损后,试样的磨粒磨损表面SEM形貌。可以看出2#试样比较平整,1#试样次之,二者都有小的片状材料剥落;而3#,4#试样磨损很严重且分布有较多的孔洞(黑色圆圈处),同时可以明显地看出经反复塑变、碾压后的台阶、沟槽犁痕及断裂痕迹。

图8 经动载磨粒磨损后试样磨损表面的SEM形貌 (a)1#;(b)2#;(c)3#;(d)4#Fig.8 Surface SEM photographs of different samples after dynamic load of abrasive wear (a)1#;(b)2#;(c)3#;(d)4#

磨料磨损主要是由于犁沟所造成的显微切削,反复塑性变形而使材料磨损。通常分为两个过程:第一,磨粒在载荷的作用下压入材料表面;第二,压入表面的磨粒在切向力的作用下沿工件表面移动,使其产生磨损。磨料磨损机理主要有微观切削、多次塑变(微观犁皱)、疲劳磨损和微观断裂(剥落)机理。结合本实验和文献[17],磨粒松散的堆积在料仓中使得磨粒与材料表面之间的迎角很小,且表面材料塑性较高,当磨粒在表面划过后,大概有90%的磨粒发生滚动接触,只能压出印痕,而形成犁沟的概率只有10%,这样切削磨损的可能性就很小了。对于1#,2#试样,磨损时由于压入材料表面而在受到随后的磨粒作用时,具有静水压的应力状态,镀层发生塑性变形。因塑性变形而断裂发生时,压痕周围的材料都要被磨损剥落。对于3#,4#试样,当磨粒滑过表面时,把材料推向两旁或前缘,这样材料的塑性变形很大,却没有脱离母体,在沟底及沟槽附近的材料也有较大的变形,如此反复,镀层表面因反复塑变而出现台阶、沟槽犁痕及断裂痕迹。综上所述,对于4种试样,微观切削机理都起比较小的作用;1#,2#试样的磨粒磨损是微观断裂(剥落)机理占主导地位,3#,4#试样的磨料磨损主要是多次塑变(微观犁皱)引起的。

3 结论

(1)Q235钢经热浸镀和扩散退火处理后,其表面形成了合金镀层。纯铝镀层主要是由Al2O3,Fe4Al13及FeAl相组成,铝锰合金镀层表面主要是由Al2O3,MnAl6,Mn3Al10和Fe4Al13相组成,其中含Al-13%Mn的4#样镀层表面还含有Mn4Al11相。

(2)随着锰含量的增加,试样镀层表面越来越疏松,镀层完整性变差,因此过量添加Mn元素不利于镀层形成致密的保护膜;随着距表面距离的增大,镀层中Al,Mn含量逐渐减小而Fe含量逐渐增加;热浸镀铝液中添加Mn元素可以大大提高镀铝层的厚度。

(3)含2%Mn的2#试样动载磨粒磨损质量损失最少,仅为3#试样的64%,其抗磨粒磨损性能最好;1#纯铝镀层的抗磨粒磨损性能次之,而3#,4#铝锰合金镀层的抗磨粒磨损性能最差,因此镀层中过量Mn的存在不利于提高镀层的抗磨粒磨损性能。

(4)1#,2#试样的磨粒磨损是微观断裂(剥落)机理占主导地位,3#,4#试样主要是多次塑变(微观犁皱)机理。

[1] 高汉文. 金相分析技术[M]. 上海:上海科学技术文献出版社,1987.

[2] AWAN G H, HASAN F U. The morphology of coating/substrate interface in hot-dip aluminized steels[J].Mater Sci Eng,2008,472(1-2):157-165.

[3] WANG D Q,SHI Z Y,TENG Y L. Micro-structure and oxidation of hot-dip aluminized titanium at high temperature[J].Apply Surf Sci,2005,250(1-4):238-246.

[4] 吴元康. 钢铁件热浸铝工艺的改进与发展[J]. 材料保护,1994,27(1):7-10.

WU Yuan-kang.Improvement and development process of hot dipping aluminum of steel[J].Journal of Materials Protection,1994,27(1):7-10.

[5] 韩淑芝,娄明珠. 锰含量对3004铝合金组织的影响[J]. 轻金属,1993,(1):61-63.

HAN Shu-zhi,LOU Ming-zhu. Effect of manganese content on the micro-structure of 3004 aluminum alloy[J]. Light Metals,1993,(1):61-63.

[6] 窦晓娟. 稀土和锰对热浸镀铝层抗腐蚀性能影响的研究[D]. 沈阳:东北大学,2010.

DOU Xiao-juan.Study of the influence of rare earth and manganese on the pitting resistance of hot-dipped aluminum plating[D]. Shenyang:Northeast University,2010.

[7] 梁基谢夫 Н П. 金属二元系相图手册[M]. 郭青蔚,译. 北京:化学工业出版社,2009.

[8] 黄伯云,李成功,石力开. 有色金属材料手册(上)[M]. 北京:化学工业出版社,2009.

[9] 王吉会,张爱平,王茂范.Al-Mn合金镀层的制备与性能[J].天津大学学报,2007,40(2):99-105.

WANG Ji-hui,ZHANG Ai-ping,WANG Mao-fan. Preparation and properties of electrode posited Al-Mn alloy coating[J].Journal of Tianjin University,2007,40(2):99-105.

[10] STAFFORD G R, GRUSHKO B, McMIHAEL R D. The electrodeposition of Al-Mn ferromagnetic phase from molten salt electrolyte[J].Journal of Alloys and Compounds, 1993,200:(1-2)107-113.

[11] TAKAYAMA T,SETO H,UCHIDA J,et al. Local structure and concentration in Al-Mn alloy electrodeposits[J ]. Journal of Applied Electrochemistry,1994, 24(2):131-138.

[12] LEFEBVRE M C,CONWAY B E. Elementary steps and mechanism of electrodeposition of Al from complex hydride ions in-tetrahydrofuran baths[J].Electroanalytical Chemistry, 2000, 480(1-2):34-45.

[13] 邹晓冬,冯国光.急冷Al-Fe合金中Al13Fe4相及其十次孪晶[J].电子显微学报,1986(3):133.

ZOU Xiao-dong,FENG Guo-guang. Al13Fe4phase and ten times twin crystal in the rapidly quenched Al-Fe alloy[J].Electron Microscopy Society,1986,(3):133.

[14] 李新梅,李凯杰,余冬. Q235钢表面热浸镀Al-Mn系合金层组织及结合强度[J]. 材料热处理学报,2013,34(增刊2):179-183.

LI Xin-mei,LI Kai-jie,YU Dong. Micro-structure and adhesion of Al-Mn alloy coatings on Q235 steel prepared by hot-dip-aluminizing[J].Transactions of Materials and Heat Treatment, 2013,34(Suppl 2): 179-183.

[15] 吴铭方,司乃潮,王敬,等. 铁/铝扩散偶界面反应层生长机理分析[J]. 焊接学报,2011,32(5):29-32.

WU Ming-fang,SI Nai-chao,WANG Jing, et al. Analysis on growth mechanism on interfacial interlayer on Fe/Al couple[J] .Transactions of the China Welding Institution,2011,32(5):29-32.

[16] 蔡元华,郝斌,崔华,等. 锰在7000系铝合金中的作用及机理[J]. 材料科学与工艺,2008,16(4):531-534.

CAI Yuan-hua,HAO Bin,CUI Hua, et al. Effects and mechanism of manganese on 7000 series Al alloy[J]. Materials Science and Technology,2008,16(4):531-534.

[17] 邵荷生,张清. 金属的磨料磨损与耐磨材料[M]. 北京:机械工业出版社,1988.

Effect of Manganese on Anti-abrasion Performance of Al-Mn CoatingPrepared by Hot-dip-aluminizing and Diffusion Annealing

SHU Guan-hua,LI Xin-mei,WANG Pan

(School of Mechanical Engineering, Xinjiang University,Urumqi 830047,China)

The microstructure, elemental composition and surface morphology of Al-Mn coatings were analyzed by SEM, EDS and XRD after diffusion annealing. Anti-abrasion performance of alloy coating was studied by using dynamic abrasion tester, and then wear mechanism was discussed. The results show that pure aluminum coating is dominated by Fe4Al13and FeAl phases. Aluminum-manganese alloy coating surface is dominated by phases including MnAl6, Mn3Al10and Fe4Al13. The anti-abrasion performance of Al-2% (mass fraction, same as below) Mn sample which manganese content close to the eutectic point is the best. The abrasive wear of pure Al and Al-2%Mn sample is dominated mainly by microscopic fracture mechanism (spalling), the abrasive wear of Al-9%Mn and Al-13%Mn sample is mainly caused by repeated plastic deformation (micro-plow).

hot-dipping;diffusion annealing;Al-Mn alloy;abrasive wear

10.11868/j.issn.1001-4381.2015.11.013

TG174

A

1001-4381(2015)11-0077-07

国家自然科学基金资助项目(51101132);新疆自治区自然科学基金资助项目(2013211A007)

2014-05-18;

2014-10-12

李新梅(1971-),女,博士,教授,硕士生导师,主要从事金属材料表面改性技术的研究与应用,联系地址:新疆乌鲁木齐市新疆大学机械工程学院(830047),E-mail:lxmxj2009@126.com