薄壳结构内气体爆炸破坏后果数值模拟研究

2015-03-17钱新明赵焕娟南宇翔刘振翼

钱新明, 赵焕娟, 南宇翔, 黄 平, 刘振翼

(北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

薄壳结构内气体爆炸破坏后果数值模拟研究

钱新明, 赵焕娟, 南宇翔, 黄 平, 刘振翼

(北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

为研究气体爆炸对结构的破坏效应,依据分析得出的事故数据,计算高压气体主要参数得出高压气团模型,采用AUTODYN,设置合理的流出边界及联接强度,建立Shell/Euler耦合模型,模拟了二甲苯气体爆炸效应。结果较好地描述了结构内爆炸演化过程,二甲苯爆炸导致箱式梁产生一定程度的结构破坏,箱式梁顶板与侧板的焊接点部分断裂,底板与侧板联接失效。仿真结果与事故特征基本吻合,验证了所用模拟方法的有效性。提出的高压气团模拟法基于气体性质,分析爆炸事故特征,确定爆源气体种类并定量其体积及分布。分析仿真结果发现内部加强筋可强化箱式梁。该研究进一步确定二甲苯的燃爆危险性,为二甲苯使用场所提供安全依据及设计参考。

定量事故分析;破坏模式;数值模拟;爆炸力学;动力响应

爆炸发生后,破坏结构物的同时,导致大量财产损失和众多人员伤亡[1-2]。确定事故起因、进行结构抗爆炸防护等工作具有重要的意义,且爆炸事故起因分析对事故本身调查及事故防治,然常规事故分析方法的准确度越来越不能满足事故分析尤其是定量事故分析的要求。

国内外的大批学者对各类结构物在爆炸荷载作用下的破坏效应进行了深入详细的理论和实验研究,提出了各类型的结构物的防爆控制理论和设计措施[3~5]。在结构抗爆研究方面,Syrunin等[6]进行了圆柱形和球形壳体遭受内外高强炸药爆炸冲击下的响应、强度及承载力的试验研究;Gerasimov[7]探讨了厚壁圆柱壳体结构遭爆炸冲击的变形和破坏特征;Ryzhanskij等[8]则对圆柱形组合壳体结构的抗爆稳定性进行了评估。Martineau等[9]则对圆柱形钢壳体遭内部爆炸荷载冲击下的变性进行了数值分析。国内许多机构与学者也做了许多卓有成效的工作,杨建民等[10]、侯海量等[11]、闫秋实等[12]、蒋志刚等[13]运用数值模拟方法,对各类结构的爆炸响应进行了研究。

根据以往研究,点火位置[14]对气体爆炸结果有影响,实际上爆炸气体种类、气体体积、爆炸位置等因素也可能影响气体爆炸效果,需要依据定量分析来确定这些因素。但当前研究主要集中在结构物在炸药爆炸情况下的损坏,对于近封闭结构内气体爆炸的定量破坏研究鲜有文献报道,且气体爆炸多以TNT换算方式进行研究,忽略了可燃气体性质如密度等对爆炸及破坏效应的影响。

可通过设计方案,仿真验证的方法来解决该问题, AUTODYN对有限空间内的爆炸问题模拟具有较好的效果[15-16]。本文在分析某事故数据的基础上,运用AUTODYN定量研究结构内气体爆炸的破坏影响,以期进一步揭示气体爆炸事故原因,为我国结构内可燃气体安全生产使用和防爆抑爆技术提供依据和指导,且弥补实验研究的不足,为抗爆研究提供另一种思路。

1 事故分析

1.1 事故典型特征

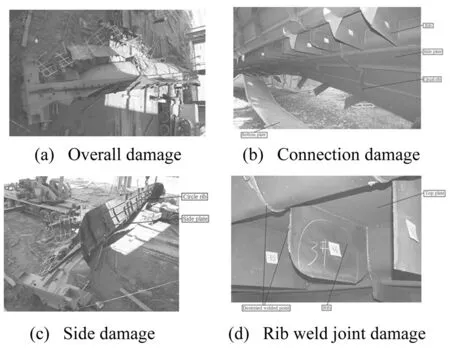

事故现场见图1,整体情况见图1(a)。箱式梁主体结构由顶板及底板壳,两侧板壳焊接而成,内部焊接有纵向加强圈及加强肋,加强肋仅联接侧板及顶板,结构左右对称。主要破坏特征有:底板与侧板联接完全断开,底板脱离,见图1(b);侧板与加强肋联接断开,侧板掀飞,见图1(c);内部加强圈、加强肋与内壁焊接处破坏,焊缝破坏严重,见图1(d)。

图1 二甲苯爆炸事故照片,2012Fig.1 Dimethylbenzene(gas) explosion accident, 2012

1.2 事故爆源分析

2012年5月,某车间箱式梁内电焊后发生爆炸,该箱式梁主要由薄壳钢材构造,近密闭,事故前在箱式梁内部喷涂过油漆。往年发生过多起近密闭空间内的气体爆炸事故,均由为油漆挥发的气体遇火引起。在此分析油漆中燃爆危险因素,二甲苯在各类油漆中普遍存在。二甲苯沸点约137~140 ℃,相对空气密度为3.66,闪点25℃,燃烧热4 563.3 kJ/mol,爆炸极限约1.1%~7.0%(v/v),其蒸气与空气可形成爆炸性混合物。根据前期现场勘察,事故前无其它可燃气体,可初步确定爆源气体为二甲苯。因内腔各面所涂油漆均散发出二甲苯,所以虽然二甲苯密度高于空气,但仍确定二甲苯-空气混合物填充满内腔,而非只在内腔下部。二甲苯含量为7%(v/v),即内腔约存在2 kg的二甲苯。实际上,分析事故特征时可根据破坏位置确定爆源气体相对空气密度,进而初步确定爆源气体种类,本事故内部各面均有破坏,且可能存在的爆源气体单一,所以可用来验证高压气团法的有效可行性。

2 结构内二甲苯爆炸对结构作用过程数值模拟

建立仿真模型,计算气体爆炸对结构的破坏作用,对比计算结果与事故特征,校核仿真方案的正确性。

2.1 物理模型

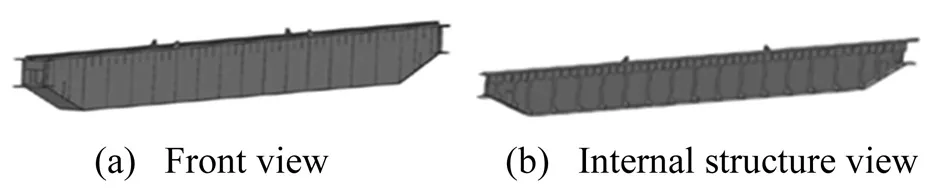

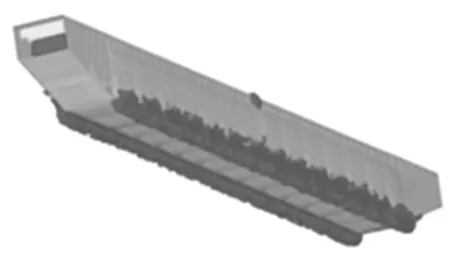

建立与结构尺寸一致的几何模型,如图2。主体结构由上下板壳、左右板壳焊接而成,整体尺寸为27 500 mm×800 mm×1 900 mm(长×宽×高),顶板及底板厚20 mm,侧板厚8 mm。内部焊接有加强圈、加强肋,厚6 mm。所有筋板满焊,焊接系数60%。箱式梁固定。

图2 箱式梁结构图Fig.2 Structure diagram of box shaped beam

2.2 计算模型

在箱式梁内腔二甲苯-空气混合气爆炸,反应过程高速放热,瞬间生成大量气体产物,被压缩在箱式梁内形成高温高压气体,瞬间膨胀做功可能对结构造成破坏,可以将该过程近似为压力骤增的等容变化过程。爆炸前后瞬间质量守恒,密度不变。为考虑气体特殊性质,创立高压气团模拟法,重点考虑气体密度ρ、体积V、爆炸位置、压强Р、温度T等参数。通过等容气体状态方程、反应热、焓变等计算气体燃爆瞬间压力(0.863 5 MPa)、温度(2 670℃)等初始状态参数。

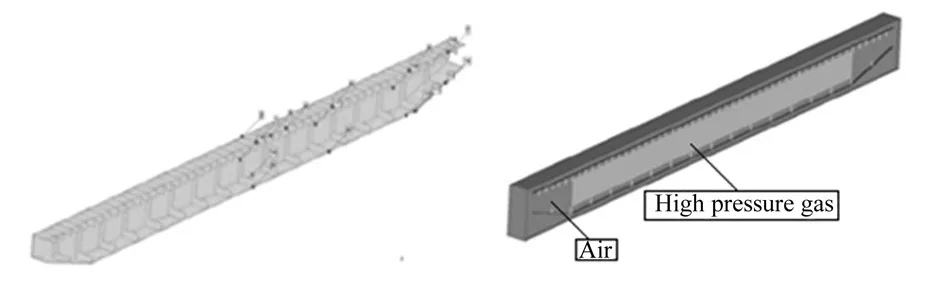

拟采用Shell-Euler混合计算方法解决该流固耦合问题,箱式梁、筋板采用Shell网格模型,建立1/2对称网格模型,最小网格边长为50 mm,总网格数为49 620,设置观测点见图3。空气、高压的燃烧爆轰产物(高压气团)均采用Euler网格模型,高压气团填充在Euler区中。计算域为28 000×1 200×2 300 (mm),最小网格尺寸为25 mm,总网格数为670 000,见图4。

图3 离散化模型Fig.3Discretemodel图4 Shell/Euler耦合的离散化模型Fig.4Shell/EulerCoupleddiscretemodel

参照实际结构作用过程条件,设置边界面为流出边界,保证气体可顺利流出结构(图4红色部分),以考虑结构破坏后开口处对高压产物的释放作用。

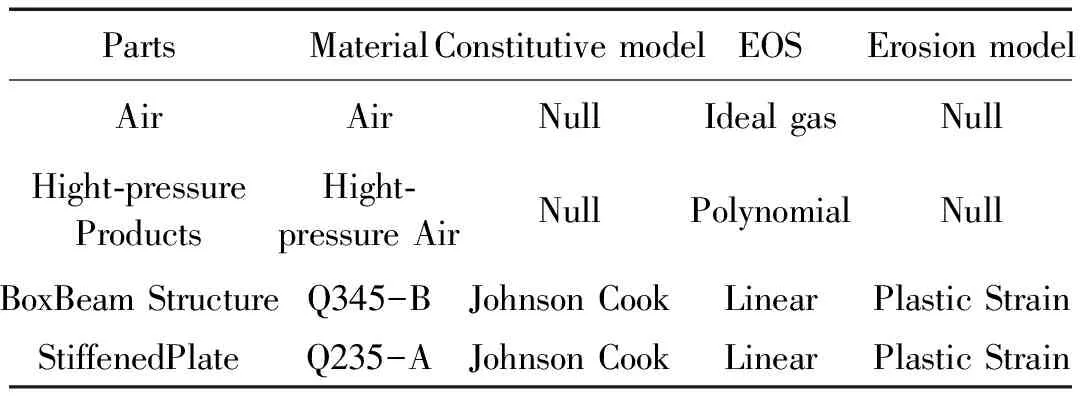

各板材料均为钢材,选用弹塑性模型。模型中的参数,选取AUTODYN动态材料数据库或试验测试的数据,表1为各个部件的材料模型,可在仿真界面对材料参数进行修改,使其与材料特性参数一致,见表2。

表1 材料模型的参数

表2 钢材特性参数

其中:Johnson Cook,应变硬化模型如下:

(1)

2.3 计算结果及分析

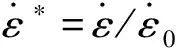

2.3.1 二甲苯产物压力云图

提取典型时刻下Euler计算域压力云图,见图5,红色区域相对值高于蓝色。可见冲击波在内部反射叠加,在局部位置产生高压,破坏薄弱的结构。

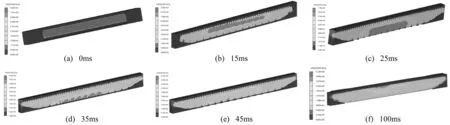

2.3.2 箱式梁结构材料状态图

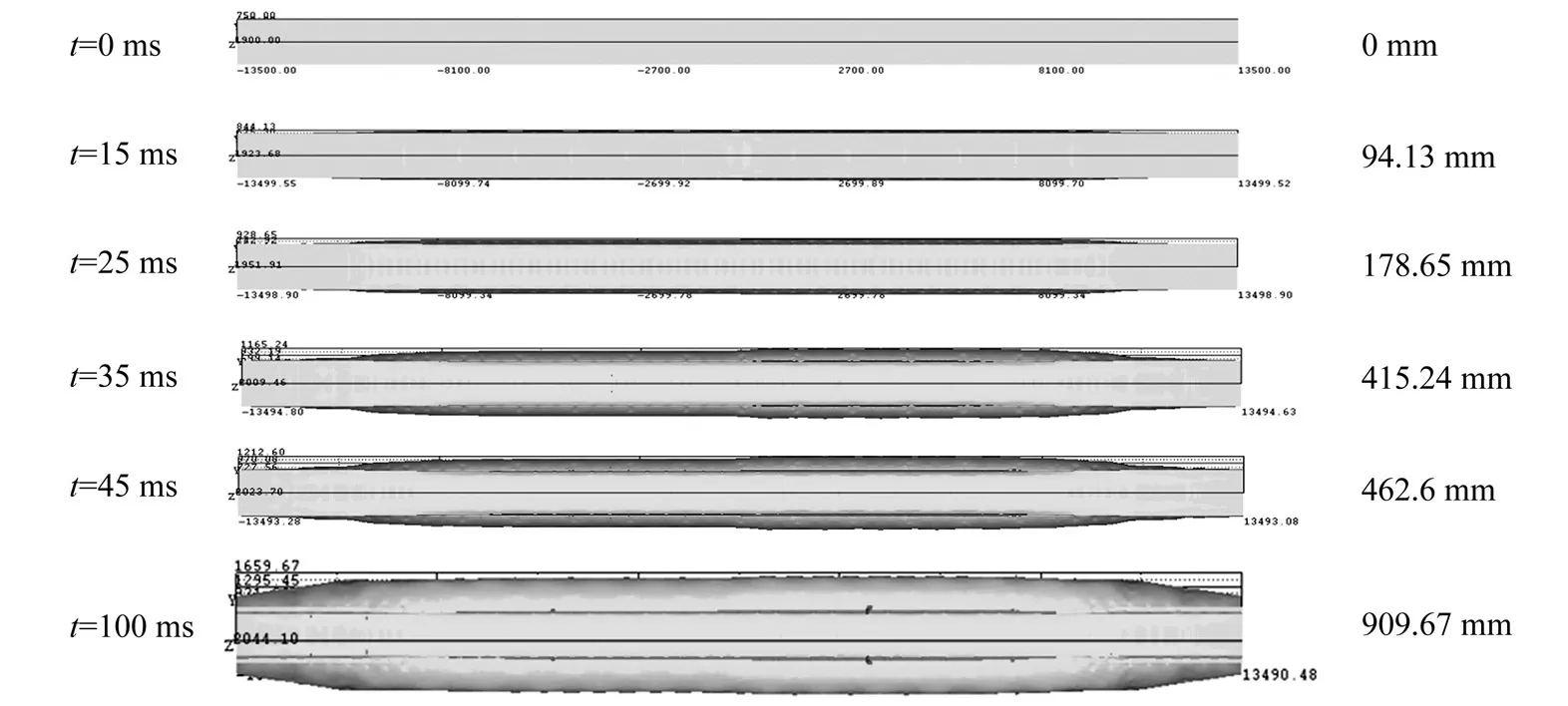

典型时刻下,材料状态图见图6。0 ms,各部件材料均处于弹性区;15 ms,倒角等位置逐渐出现塑性失效(红色区域),出现较大应力;25 ms,底板与侧板联接处出现塑性应变破坏点,表明底部焊接开始失效;35 ms,底板与侧板大部分联接断裂;顶板与侧板出现小部分断裂点;45 ms,底板被冲出,侧板变形变大并逐步外翻;100 ms,底部联接完全破坏,侧板被冲开。

图5 典型时刻Euler计算域压力云图Fig.5 Cloud of Calculation domain (Euler) pressure at typical moments

图6 典型时刻结构的材料状态图Fig.6 Building structural material state diagram at typical moments

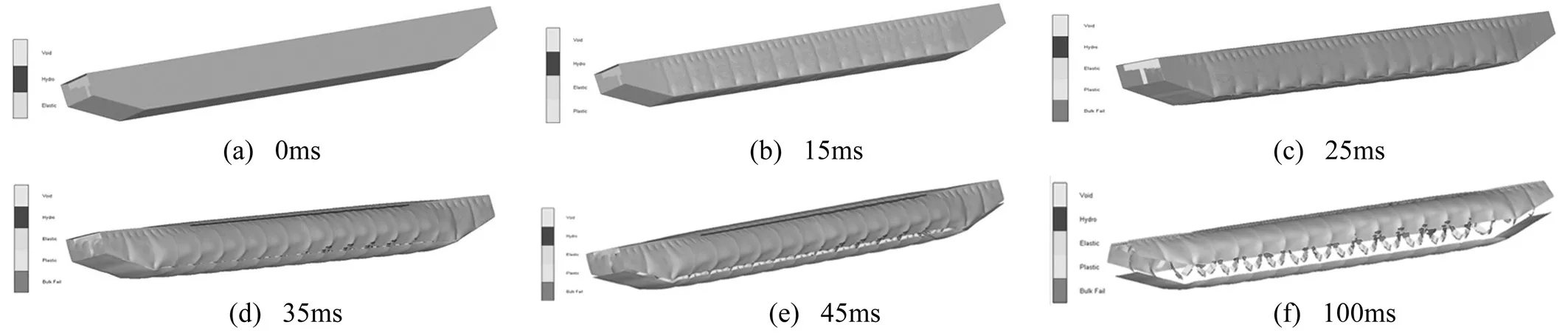

25 ms,爆轰产物与箱式梁的状态见图7,此时底板与侧板间出现缝隙,且部分产物冲出。

图7 25 ms爆轰产物与箱式梁状态图Fig.7 Detonation products status diagram at 25 ms

对比仿真结果与事故特征,见表3。仿真结果的联接破坏情况、侧板及底板状态与实际破坏情况较为一致,验证了将二甲苯作为爆炸气体的假设是正确的。

表3 数值计算结果与事故特征的对比表

2.3.3 侧壁及顶板、底板膨胀位移图

图8为典型时刻侧壁膨胀位移图,右侧为位移最大值。图9为顶板、底板膨胀位移图。图10为拟合的侧壁、顶板及底板最大位移曲线,表现位移变化趋势。

图8 典型时刻箱式梁侧壁膨胀位移图Fig.8 Expansion displacement of side at typical moments

图9 典型时刻箱式梁顶板、底板膨胀位移图Fig.9 Expansion displacement of top and bottom plate at typical moments

侧壁初始位移为0;15 ms,最大值为94.13 mm;25 ms,中下部出现位移最大值,为178.65 mm;35 ms,位移明显增大,最大值为415.24 mm;45 ms,位移增大至462.6 mm;之后底部联接处被掀飞,位移继续增大。

顶板、底板初始位移均为0;15 ms,顶板、底板均突出,位移绝对值分别为23.6 mm、39.86 mm ;25 ms,顶板、底板均出现塑性变形,但底板位移绝对值(186.89 mm)明显高于顶板位移绝对值(109.46 mm);35 ms,顶板、底板位移绝对值分别达到123.7 mm、206.3 mm;45 ms,顶板位移绝对值微增,底板位移绝对值明显增大;之后均继续增大,但随着内部产物冲出,顶板位移绝对值增大不显著,底板与侧板联接断裂后,底板继续向下运动,位移绝对值增大速度较大。

图10 侧壁及顶板、底板最大位移拟合曲线Fig.10 Fitted displacement curve of side, top and bottom

2.3.4 典型焊接点结果分析

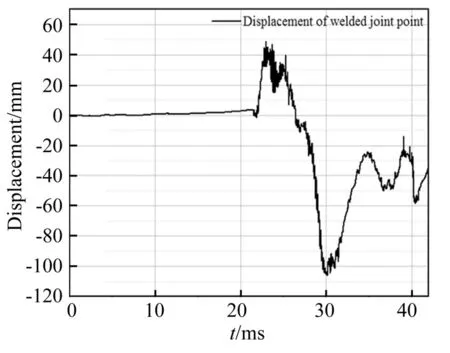

底板与侧板某最终断裂的焊接点位移-时间历程曲线见图11。23 ms左右,该点位移骤增,最大值约50 mm,之后震荡减小至负值,不能归零。可见该点达到塑性应变失效极限,焊接点断裂,被拉伸的底板微小的收缩,使位移值持续为负,并震荡。

图11 底板与侧板焊接点位移-时间曲线Fig.11 Displacement curve of bottom-side welded point

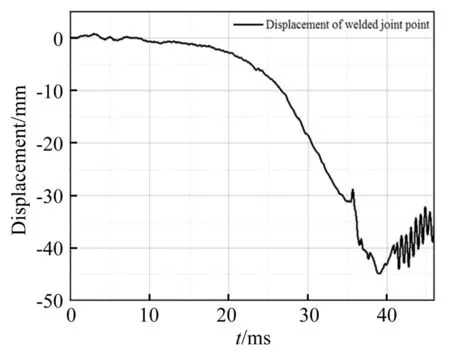

顶板与侧板某最终断裂的典型焊接点位移-时间历程曲线见图12。开始时,该点位移变化缓慢,且持续为负值,该现象原因是顶板的加强筋及加强肋数量多,强度较高,使焊接点不能向外拉伸,而顶板的结构弯曲使得该点位移为负值。40 ms左右,由于焊接点的断裂,顶板焊接点的位移出现震荡。

图12 顶板与侧板焊接点位移-时间曲线Fig.12 Displacement curve of top-side welded point

以上结果表明,二甲苯-空气混合气的爆炸导致箱式梁产生一定程度的结构破坏。顶板与侧板处因加强圈、加强肋的焊接拉力,结构强度较高,焊接点仅有小部分断裂。底板与侧板联接处出现塑性应变破坏点,联接完全断裂,底板脱落箱式梁;底板被冲击波冲出,且加速向下运动掉落,侧板在冲击作用下向侧面掀起。

总之,使用该方法可获得直观的二甲苯气体爆炸对结构的破坏过程,且能定量计算气体含量及分布情况。说明该方法在获得气体爆炸对结构的破坏效应领域具有一定的可信度与优势。

另外,计算结果说明加强筋焊接处的拉力,对箱式梁外壳起到加强作用,但因内部爆炸压力过大最终被破坏。说明在类似钢结构的防内爆破坏设计中可在底板与侧板间焊接加强肋,保证焊接质量,以保证结构的抗气体爆炸冲击能力。

3 结 论

详细调研事故数据后,计算气体特性参数,来合理的近似出高压气团。使用Shell-Euler耦合算法对箱式梁内二甲苯爆炸的破坏作用进行数值模拟,压力云图表明二甲苯爆炸在结构局部位置产生高压。

结构材料状态图、膨胀位移图、典型焊接点结果显示出结构的破坏过程及细节,顶板与侧板联接局部失效,底板与侧板联接完全失效,底板掉落,侧板掀起。特征对比表明建立的流固耦合数值模拟方法计算结果与事故主要特征基本吻合。

气体(二甲苯)及其分布的假设成立。计算考虑了气体特性,同时证明提出的高压气团近似模拟法在事故分析时有定量、准确的优势,且可直观描述薄壳结构内气体爆炸的演化过程,为抗爆研究提供了一种思路。并且证明使用、储存油漆(含二甲苯材料)的场所,在动火前应检测二甲苯含量。

验证了爆炸效应与气体种类、分布等因素有关,本文所依据的事故涉及因素较单纯,建模前的推断可有效的减少计算量;但若涉及内部结构较复杂的事故数据,即可能存在多种气体及分布情况,计算量将增大且需要进行更详细的事故特征对比。

致谢 本工作受到国家重点基础研究发展规划项目(2011CB706904)事故现象与能量系统变化模式基金资助。

[1] Henrych J. The dynamics of explosion and its use [M].New York: Elsevier Scientific Pub.Co., 1979.

[2] 李铮. 空气冲击波作用下人的安全距离[J]. 爆炸与冲击,1990, 10(2): 135-144. LI Zheng. Safe distance forpersons under blast air shock [J]. Explosion and Shock Waves, 1990, 10(2): 35-144.

[3] Buildings Committee on Research for the Security of Future U.S. Embassy, Board Building Research, Council National Research. The Embassy of the Future: Recommendations for the Design of Future U.S. Embassy Buildings [M]. Washington, D.C.: National Academy Press, 1986.

[4] Terrorism Committee on the Protection of Federal Facilities Against, Board Building Research, Council National Research. Protection of Federal Office Buildings Against Terrorism [M]. Washington, D.C.:National Academy Press, 1988.

[5] 赵焕娟,钱新明,南宇翔,等. 建筑内天然气爆炸过程及破坏效应仿真分析[J]. 东北大学学报(自然科学版),2012, 34(S1): 63-66. ZHAO Huan-juan, QIAN Xin-ming, NAN Yu-xiang, et al. Simulation analysis of explosion process and destructive effect for gas explosion happened in Buildings [J]. Journal of Northeastern University (Natural Science), 2012, 34 (S1): 63-66.

[6] Syrunin M A, Fedorenko A G,Ivanov A G. Dynamic strength of fiber glass shells[J]. Journal De Physique.1997, 7(3): 517-521.

[7] Gerasimov A V. Explosive deformation and fracture of thick-walled cylinders. Problemy Prochnosti, 2003, 2: 84-91.

[8] Ryzhanskij V A, Rusak V N, Ivanov A G. Assessing explosion stability of cylindrical composite shells[J]. Fizika Goreniyai Vzryva, 1999, 35(1): 115-121.

[9] Martineau R, Romero C. Response of a stainless steel cylinder with elliptical ends subjected to an off-center blast load[J]. ASME Pressure Vessels and Piping Division PVP, 1996, 325: 37-50.

[10] 杨建民,汪庠宝,王国强. 船体结构流固耦合模态分析[J]. 上海交通大学学报,1993, 21(1): 19-26. YANG Jian-min, WANG Xiang-bao, WANG Guo-qiang. Modelanalysis of ship structure in water [J]. Journal of Shanghai Jiaotong University, 1993,21(1): 19-26.

[11] 侯海量,朱锡,李伟,等. 舱内爆炸冲击载荷特性实验研究[J]. 船舶力学,2010, 14(8): 901. HOU Hai-liang, ZHU Xi, Li Wei, et al. Experimental study on hold explosion impact load characteristics [J]. Journal of Ship Mechanics, 2010, 14(8): 901.

[12] 闫秋实,刘晶波,伍俊. 典型地铁车站内爆炸致人员伤亡区域的预测研究[J]. 工程力学,2012, 29(2): 81-88. YAN Qiu-shi, LIU Jing-bo, WU Jun. Estimation of casual areas in subway station subjected to terrorist bomb [J]. Engineering Mechanics, 2012, 29(2): 81-88.

[13] 蒋志刚,朱新明,严波,等. 钢箱梁爆炸冲击局部破坏的数值模拟[J]. 振动与冲击,2013, 32(13): 159-164. JIANG Zhi-gang, ZHU Xin-ming, YAN Bo, et al. Numerical simulation for local failure of a steel box girder under blast loading [J]. Journal of Vibration and Shock, 2013,32(13): 159-164.

[14] 冯长根,陈林顺,钱新明. 独头巷道中点火位置对瓦斯爆炸后果的影响[J]. 安全与环境学报,2001, 5(1): 56-59. FENG Chang-gen, CHEN Lin-shun, QIAN Xin-ming. Influence ofignition location on explosion overpressure in coal mine blind tunnel [J]. Journal of Safety and Environment [J], 2001, 5(1): 56-59.

[15] 姚熊亮,陈娟,张阿漫,等. 基于SPH方法的二维水下爆炸冲击载荷计算[J]. 哈尔滨工程大学学报,2010, 10: 1303-1310. YAO Xiong-liang, CHEN Juan, ZHANG A-man, et al. Computation of the blast loading of two-dimensional underwater explosion using SPH method [J]. Journal of Harbin Engineering University, 2010, 10: 1303-1310.

[16] 龚顺风,邓欢,朱升波,等. 近爆作用下钢筋混凝土板动态破坏的数值模拟研究[J]. 振动与冲击,2012, 31(2), 20-25. GONG Shun-feng, Deng Huan, ZHU Sheng-bo, et al. Numerical simulation for dynamic failure of a reinforced concrete slab under close-in explosion [J]. Journal of Vibration and Shock, 2012, 31(2), 20-25.

Simulation analysis on destructive effect of gas explosion happening inside thin-shell construction

QIAN Xin-ming, ZHAO Huan-juan, NAN Yu-xiang, HUANG Ping, LIU Zeng-yi

(State Key Laboratory of Explosion Science &Technology, Beijing Institute of Technology, Beijing 100081, China)

In order to study gas explosion destructive effect, an equivalent model of high pressure gas with its main parameters determined by calculation was proposed according to the key characteristics of accidnet data, obtained in accident analysis. By using Shell/Euler coupling algorithm of AUTODYN, a numerical simulation for methane destructive effect was performed. According to the simulation results of one dimethylbenzene explosion accident, it is shown that the dimethylbenzene explosion can cause a certain degree of structural damage to the box-type beam. The welding joints between the roof and sides of the beam were partially ruptured while the welding joints between the side and floor were completely broken. High-pressure products rush out of the floor. The simulation results agree well with the accident destruction features and the simulation method was thus verified. Evidently, the simulation can directly describe the dynamic evolution process of explosion. Besides, the high pressure gas model proposed can reliably consider gas properties, and accurately work out gas type, content and filling position. The analysis results also indicate inner ribs can strengthen the shell of the box-type beam. By the analysis, the explosion risk of dimethylbenzene was expounded, so the results may promote the norm-setting for places involving dimethylbenzene, and provide references to similar safety design.

quantified accident analysis; failure mode; FEA; explosion mechanics; dynamic response

国家重点基础研究发展规划项目(973)(2011CB706904)

2013-12-11 修改稿收到日期:2014-05-20

钱新明 男,博士,教授,博士生导师,1967年生

O389

A

10.13465/j.cnki.jvs.2015.09.015