基于RSM的Al2O3陶瓷膏体配方优化

2015-03-15陈文彬李淑娟陈文革王雪珂

陈文彬,李淑娟,陈文革,王雪珂

(1.西安理工大学机械与精密仪器学院,西安710048;2.西安理工大学材料科学与工程学院,西安710048;3.西安工业大学机电工程学院,西安710032)

基于RSM的Al2O3陶瓷膏体配方优化

陈文彬1,李淑娟1,陈文革2,王雪珂3

(1.西安理工大学机械与精密仪器学院,西安710048;2.西安理工大学材料科学与工程学院,西安710048;3.西安工业大学机电工程学院,西安710032)

摘 要:为采用低成本在低温下实现复杂陶瓷零件的成型,研究Al2O3陶瓷膏体的配方对其成型过程以及成型后物理机械性能的影响.采用中心组合方法设计实验方案,考察了pH值、粘结剂和分散剂三因素对Al2O3陶瓷膏体黏度的影响,运用响应面方法(RSM)对影响Al2O3陶瓷膏体黏度的工艺参数进行详细分析,建立了Al2O3陶瓷膏体黏度的响应模型,进行响应曲面分析,根据满意度函数(DFM)确定最佳陶瓷膏体黏度值对应的工艺参数,试验表明,所建立的模型能实现相应的黏度值预测.

关键词:Al2O3陶瓷;响应曲面法(RSM);黏度值;参数优化

氧化铝陶瓷熔点高,硬度高,且具有优良的热稳定性和化学稳定性,烧结温度可达1 750℃,是优异的工程陶瓷材料之一[1].陶瓷材料在其三维打印成型过程中,由于其配方的不合理性易于发生液相迁移的现象,致使成型过程中挤压力会持续的变高,进而堵塞挤压机.为了很好地解决这一问题,必须提高陶瓷膏体配方的流动性和稳定性,而膏体的黏度关系到膏体的排气效果以及所成型的胚体形状的好坏.当膏体黏度过小时,挤出成型后的零件定型能力差,生产效率低,且颗粒间的结合力变小,成型零件的强度变低,易发生开裂等现象;当膏体的黏度过大时,容易使其挤出头堵塞而发生液相迁移现象,进而使陶瓷膏体的利用率逐渐减小.因此,陶瓷膏体的黏度成为配方研究的关键性问题.

关于陶瓷膏体性能方面的研究:PRAB⁃HAKARAN等在试验过程中向溶液中加入醋酸酐试剂,使得高达55%固相含量的氧化铝-聚丙烯酸酯膏体转变为耐挤压、均匀性良好的刚性黏稠膏体[2-3];Stratasys公司用聚合物、蜡、增塑剂和陶瓷粉末制备出用于挤出成型的配方[4];康涅狄格大学利用膏体微挤压的方法成功制得成型的陶瓷牙齿配方[5].

通常采用正交试验的方法来确定最优的膏体配方,在较少的试验次数下可以获得较优的试验方案,故被广泛采用进行方案的筛选.但由于该方法不能在给定的范围提供影响因素和最终目标间的函数关系,因而无法确定所有因素最优的目标值和组合方式[6-8].响应曲面法(Response Surface Methodogy,RSM)[6,9]是一种实验条件寻优的方法,它是利用多项式方程配合试验数据以及方差分析评估试验结果,可用于优化其水平和变量的参数,分析变量对结果的影响,从而获得其三维的视觉效果图.计算比较简单,是降低成本,提高试验质量,以及解决生产过程中实际问题的一种有效的方法[10].响应曲面法在生物和工程领域的应用也越来越广泛[11-14].本文主要应用中心组合设计法(Central Composite Design,CCD)进行Al2O3陶瓷膏体的配方方案设计,采用RSM方法获得Al2O3膏体要求的最优参数匹配.

1 影响Al2O3膏体黏度的参数分析

影响Al2O3陶瓷膏体浆料的因素有固相含量、粒度、粘结剂、润滑剂和分散剂、pH值等.粒度主要影响其成形性与流动性,颗粒小成形性好,但流动性差,为此选择中等粒径的陶瓷粉体.

粘结剂体系有两个基本的功能:一是与陶瓷粉体混合均匀,使粉体的黏度下降,让其拥有良好的流动性;二是能够让其在挤压成型以及脱脂期间的坯体具有足够的强度.

分散剂的目的是增加膏体体系的稳定性.1)当分散剂的质量浓度过低时,颗粒的表面未被分散剂完全覆盖,由于布朗运动引发颗粒的碰撞,使得未吸附分散剂的颗粒,粒子表面发生团聚,致使其稳定性比较差;2)当分散剂的质量浓度过高时,溶剂中存在多余的大分子,分散剂对颗粒的表面覆盖率会使得体系的稳定性增大.因此,只有在分散剂质量浓度适中时,其分散效果才会达到最佳水平.

润滑剂在粘结剂和粉末颗粒之间起桥梁作用,防止两相分离,保证混料的均匀,且在粉末颗粒之间、粉末颗粒与模壁之间起到润滑作用.而黏度是表征浆料性能最重要的参数,低黏度是获得优质膏体的必要条件.pH值对膏体黏度的影响主要通过影响Al2O3颗粒表面的电荷性,以及分散剂对其覆盖率的作用,从而影响其膏体的黏度.为了表征膏体性能,需要对其黏度进行测量.

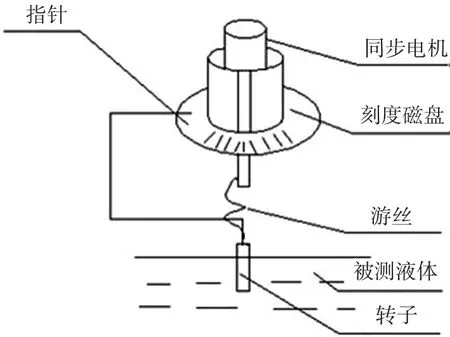

黏度测定在NDJ-1型旋转黏度计上进行.其结构和黏度的测试原理见图1.工作原理是:将同步电机连接到刻度磁盘,利用游丝和转轴使转子旋转稳定.如果转子没有受到被测液体产生的阻力的影响,则指针、游丝与刻度磁盘以同样的速度旋转,指针的读数为“0”.反之,如果转子受到被测液体产生的阻力的影响,则会让其产生扭矩,相抗衡之后达到平衡,这时指针会显示一定的读数,即为其游丝的扭转角.

图1 旋转黏度计工作原理图

将指针在刻度盘上的读数乘以系数表上的特定系数,即得到液体的绝对黏度(mPa·s)为

式中:η为绝对黏度;K为系数;S为指针的读数(偏转角度).

2 基于CCD的试验及RSM建模

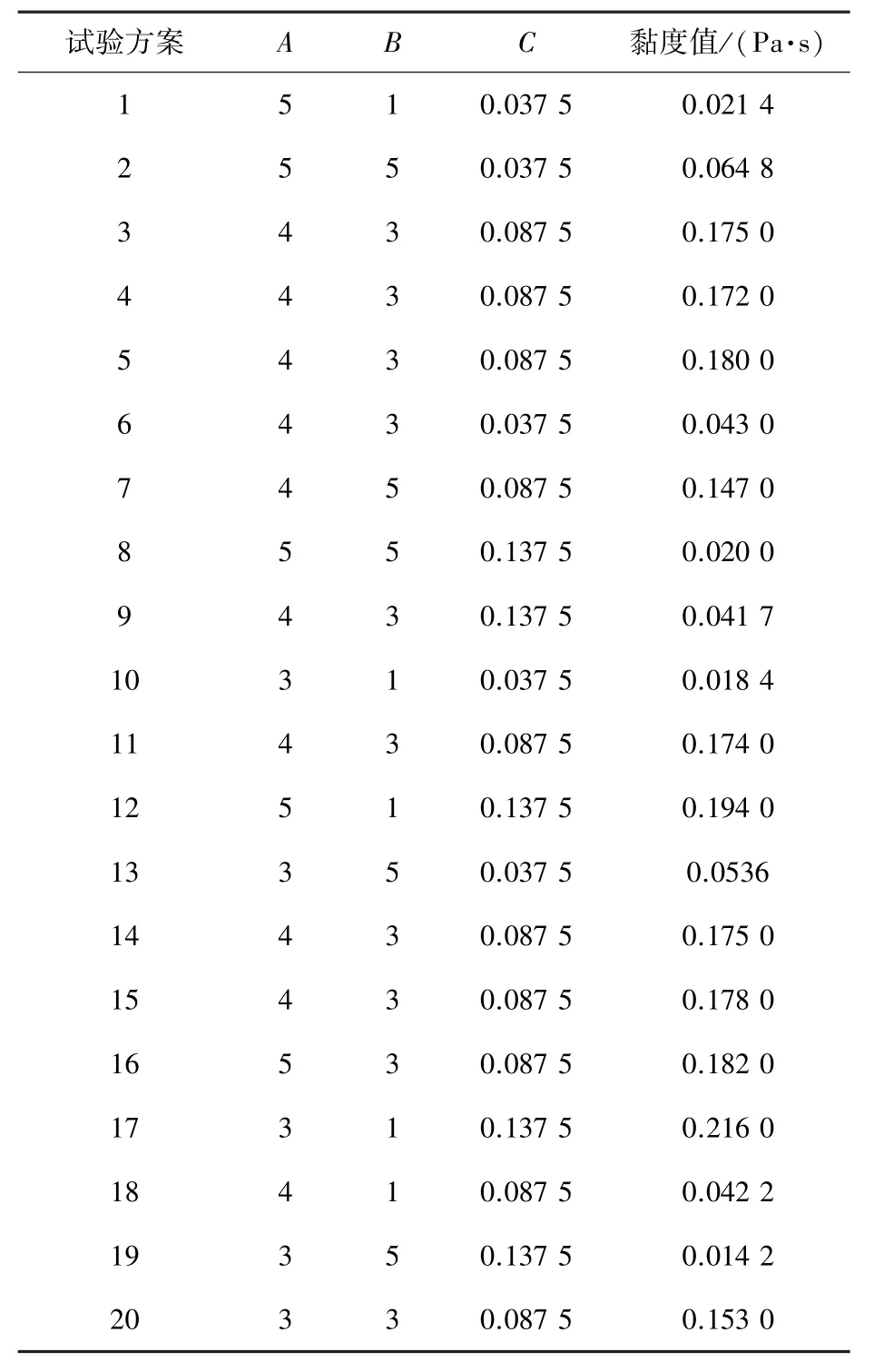

采用CCD法,以影响Al2O3膏体黏度的pH值、粘结剂卡拉胶、分散剂六偏磷酸钠三因素,每个因素取三水平的CCD法为自变量设计试验.试验方案及结果如表1所示,其中:A表示pH值;B表示卡拉胶,mL;C表示六偏磷酸钠,mL.

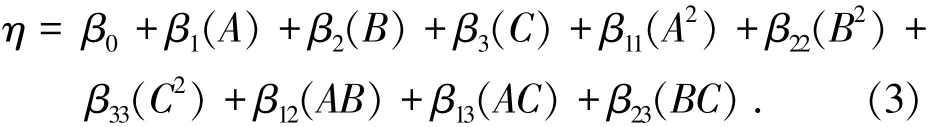

RSM通过CCD获得数据,并采用多项式拟合实验数据,通过分析响应曲面模型获得最优工艺参数,从而优化多变量[15].本文采用的分析工艺参数的二阶响应曲面模型为

式中:y为响应值;k为变量数;β0为常数;βi为线性参数系数;xi为变量;βii为二次项参数系数;ε为试验的误差.Al2O3膏体黏度的响应曲面模型可用二次方程表示为

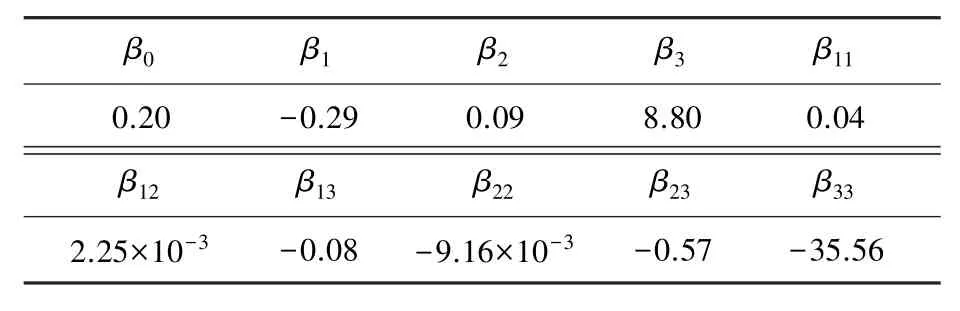

对试验数据进行二次拟合,得到二次模型系数如表2所示.

表1 试验设计及结果

表2 Al2O3膏体黏度的模型系数

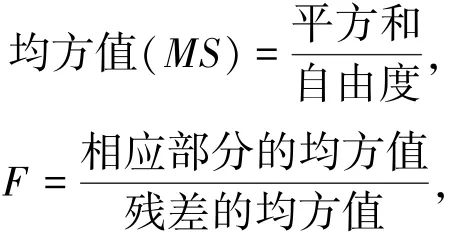

方差分析(Analysis of Variance,ANOVA)实质就是比较原始响应值与误差响应值的影响因素,即变量和水平,针对影响因素判断其是否显著.总离差平方和(SS)=(观测值-总平均数)的平方和,

P为信度,P£0.05(P值越小越好).

失拟项表示模型未能拟合的部分,包括未考虑的其他因素及各高次项所引起的差异,失拟项拟合不明显时,说明其模型拟合良好.

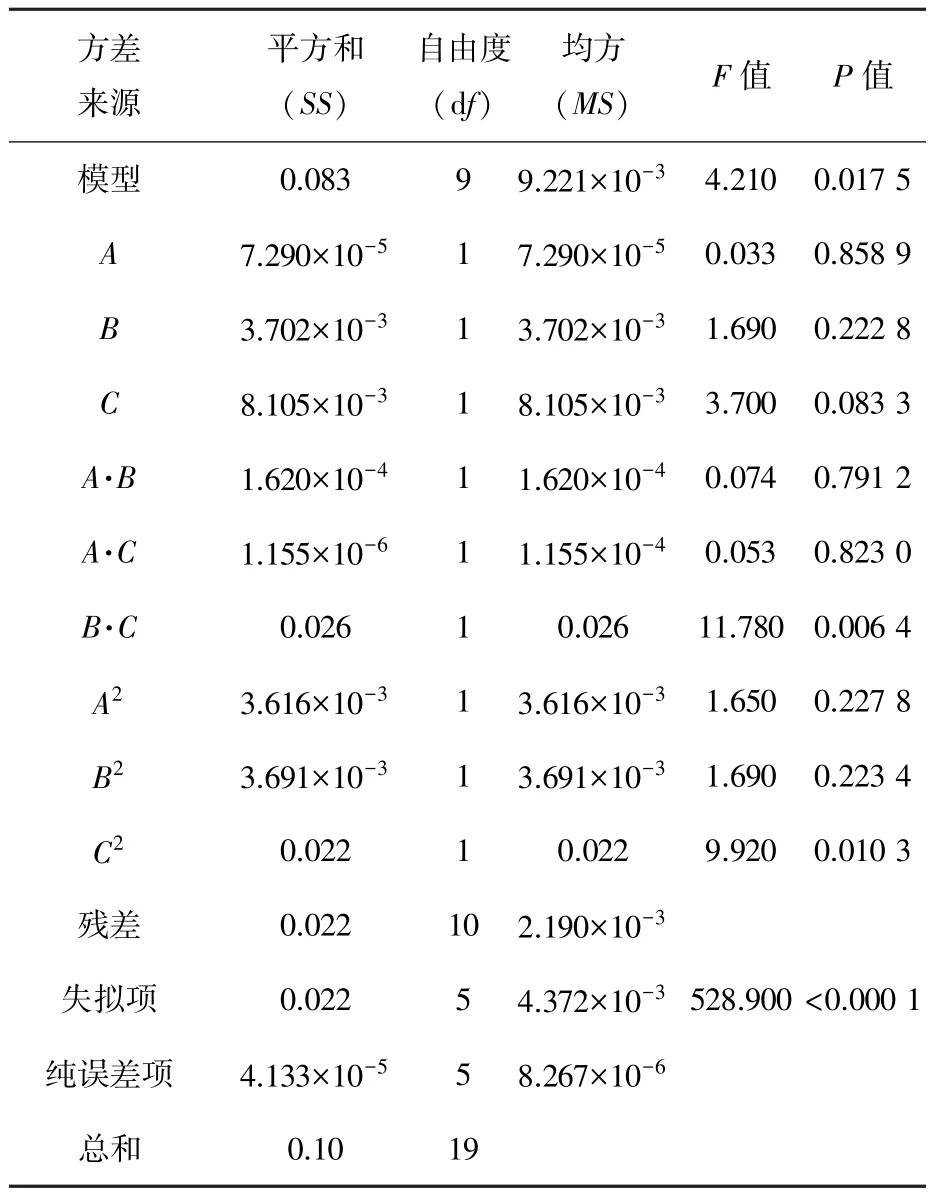

在ANOVA中,将计算出的F值相比较,如果实际计算出的F<F0.05(dft,dfe),即P(X>F)=P>0.05,则表明其模型不显著;F0.05(dft,dfe)≤F<F0.01(dft,dfe),即0.01<P≤0.05,则表示其模型显著;若F≥F0.01(dft,dfe),即P≤0.01,则表示其模型极其显著.其中,dft表示相应部分自由度,dfe表示残差自由度.另外,在失拟项的F检验中,dft表示整个模型自由度,dfe表示失拟项自由度.表3为二阶模型的方差分析.

表3 模型方差分析

由表3的二阶模型方差分析可以看出,该试验所选则的二阶模型F模型=4.21>F0.01(14,15)=3.56,P=0.017 5,表明模型显著.从BC和C2的P值可以看出,P≤0.01达到了极其显著的水平.由此可知,六偏磷酸钠,六偏磷酸钠和卡拉胶的交互作用对Al2O3膏体黏度的大小产生了显著影响.各因素对Al2O3膏体黏度的影响显著性顺序依次为六偏磷酸钠,卡拉胶,pH值.

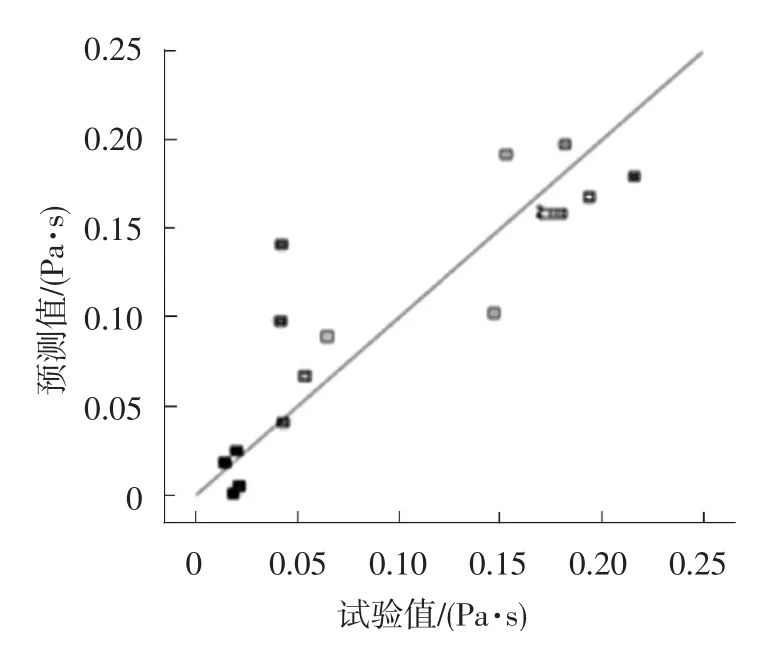

图2是试验所得的预测值与实验值的对比曲线.利用复相关系数R2的值对此二阶模型进一步分析,复相关系数R2的值为0.958 3,说明其预测值和试验值高度相关,二阶模型具有良好的拟合性,所得的试验误差较小.

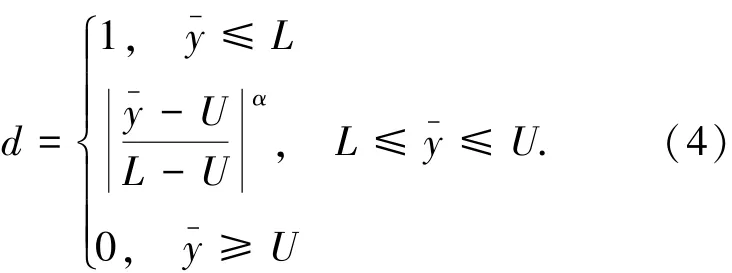

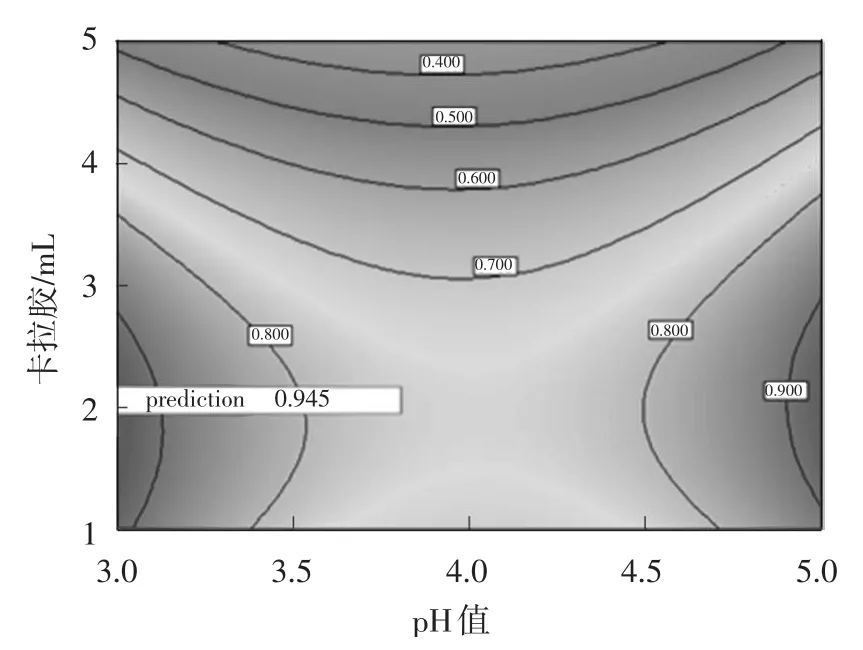

为了获得最优的Al2O3膏体黏度的工艺参数,在建立Al2O3膏体黏度的数学模型并以其最大值进行响应优化分析的基础上,采用满意度函数(Desirability Function Approach,DFA)的方法优化模型所得的工艺参数,该方法主要是将响应值转化成满意度函数d,0≤d≤1.在进行转化的过程中,必须给出其响应值的上限值与下限值.在本试验中,黏度的特点是越大越好.因此,响应目标是期望得到最大值,则其满意度函数为

其中,α为权值,一般的工程经验取值为1[16],本试验用于优化的响应的上限U为0.216,下限L为0.014 2,所求的响应只有一个,因此,权值为1.利用满意度函数得到最优解分为两步:1)获得响应值的满意度;2)满意度值最大的即为最优参数.本文产生了14组较优解,通过比较满意度找出最优解.图3所示为满意度的等值线,这14组较优解中最大的满意度为0.945,即为最优解.其最优工艺参数是pH值为3,卡拉胶为1.76 mL,六偏磷酸钠为0.106 5 mL,Al2O3膏体黏度的最优值为0.205 Pa·s.

图2 预测值与试验值关系图

图3 满意度为0.945的等值线

3 结果与分析

3.1 响应曲面模型诊断

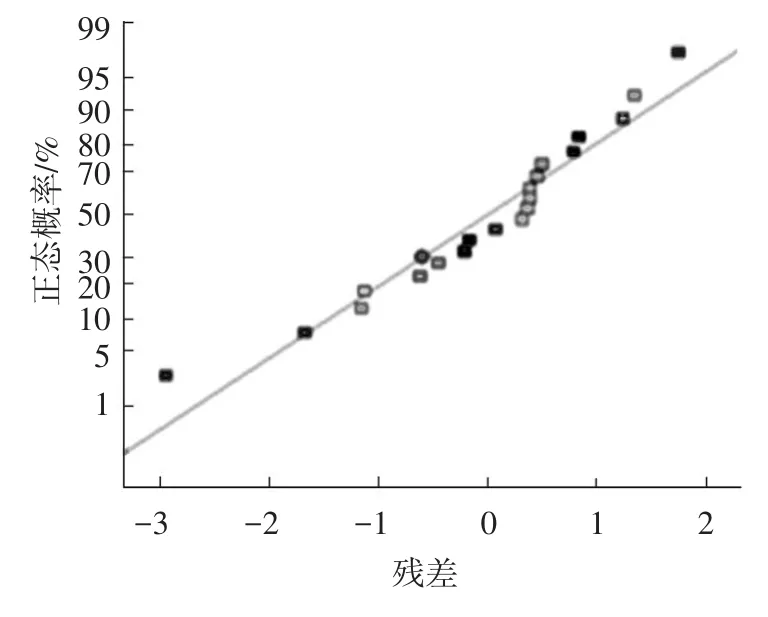

根据RSM模型预测Al2O3膏体的黏度时,其模型的优劣性可以用响应模型的残差正态累积分布图来诊断.图4为该二阶模型的残差的正态概率图,可以看到,残差点都落在正态分布直线周围,没有异常的变量值出现,因此,认为这些数据呈正态分布[17],其二阶模型是合适的.图5表示的是按试验的顺序计算残差来估计残差之间的相互关系,可以看出,残差点的正负值沿着零点均匀分布,且没有缺失的点和孤立的点存在,说明此二阶模型能充分说明Al2O3膏体的黏度是随着工艺参数的变化而变化的.

图4 残差的正态概率图

图5 试验次序与残差关系图

3.2 Al2O3膏体的黏度响应面分析

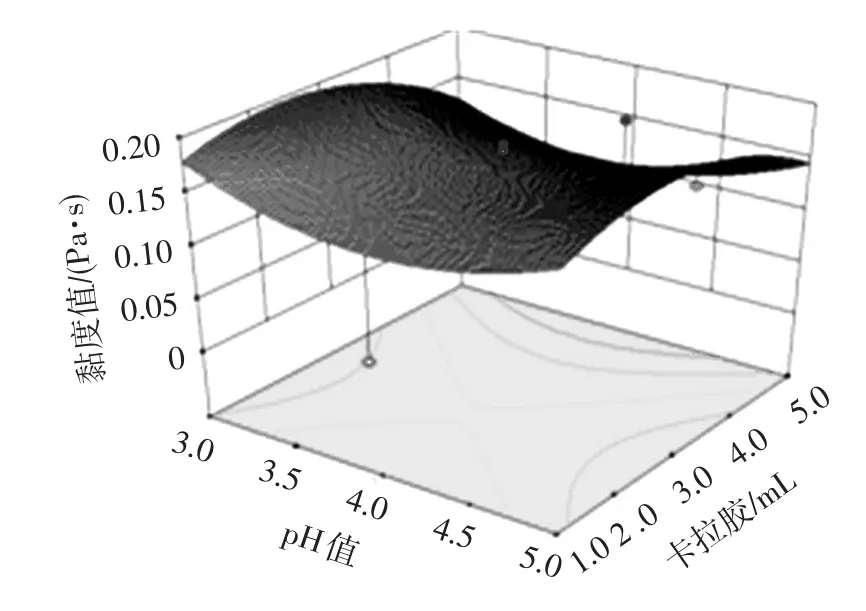

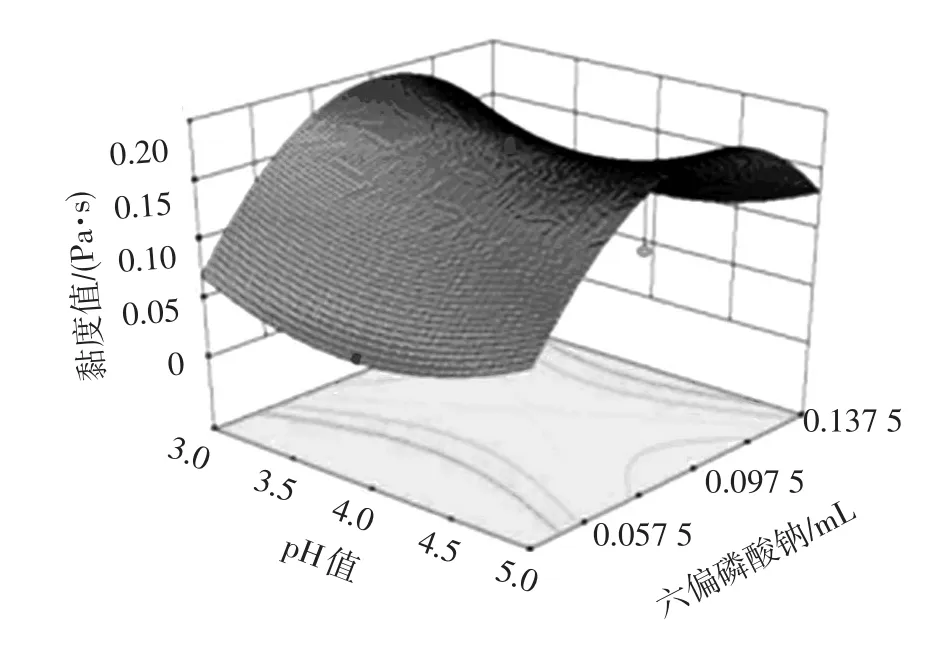

响应曲面图形是响应值与各试验因子A、B 和C所构成的三维空间曲面图.从图6~8中可看出最佳工艺参数及各工艺参数间的相互作用.当特征值为正时,响应曲面为山谷形,有极小值存在;当特征值为负时,为山丘形,有极大值存在;当特征值有正有负时,为马鞍形曲面,无极值.根据黏度的回归方程做出不同因子的响应曲面及其等高线,结果见图6~8.

图6 η=f(A,B)的响应曲面

图7 η=f(A,C)的响应曲面

图8 η=f(B,C)的响应曲面

由图6和图7可以看出,响应曲面成马鞍形,当pH值从3增到5时,Al2O3膏体的黏度值在减小,这是由于强酸和弱酸对黏度值的影响是不同的,但效果不显著.从图8可以看出,响应曲面成山丘形,随着卡拉胶和六偏磷酸钠加入量的增加,有极大值存在.当卡拉胶的值从1 mL增加到2 mL时,黏度值在增大,说明其具有良好的流动性;当卡拉胶的值从2 mL增加到5 mL时,黏度值有所降低,能够保证其在成型及脱脂期间的坯体有足够的强度;当六偏磷酸钠的值从0.037 5 mL增加到0.1 mL时,黏度值在增大;当六偏磷酸钠的值从0.01 mL增加到0.137 5 mL时,随着六偏磷酸钠的增加,黏度值反而有所减小.

3.3 模型预测及验证

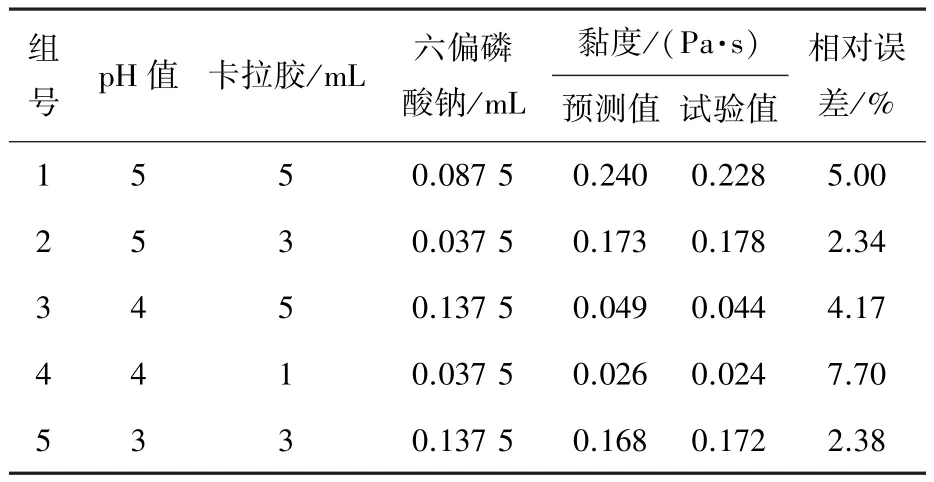

根据模型对5组工艺参数下的黏度值进行预测,并与试验值进行比较,得到其相对误差,表4为模型预测和实验结果的对比.5组工艺参数下的预测值和实验获得的黏度值的平均相对误差为4.318%,表明该二阶模型能较好地预测和评价工艺参数对Al2O3膏体黏度的影响.

表4 模型预测和实验结果对比

4 结论

1)在其他参数不变时,当六偏磷酸钠的值从0.037 5 mL增加到0.1 mL时,黏度值在增大,可以增加其稳定性;当六偏磷酸钠的值从0.01 mL增加到0.137 5 mL时,随着六偏磷酸钠的增加,黏度值减小.

2)在其他参数不变的情况下,当卡拉胶的值从1 mL增加到2 mL时,黏度值在增大,说明其具有良好的流动性;当卡拉胶的值从2 mL增加到5 mL时,黏度值有所降低,能够保证其在成型及脱脂期间的坯体有足够的强度.

3)在其他参数不变时,当pH值从3增到5,黏度值是在减小的,这是由于强酸和弱酸对黏度值的影响是不同的,但是效果不显著.

4)通过RSM方法获得的最佳工艺参数是:pH值为3,卡拉胶为1.76 mL,六偏磷酸钠为0.106 5 mL,在上述参数下,Al2O3膏体黏度的最优值为0.205 Pa·s.

参考文献:

[1] 刘军,于正国.粉末冶金与陶瓷成型技术[M].北京:化学工业出版社,2005,113-120.

[2] PRABHAKARAN K,ANANTHAKUMAR S,PAVITHRAN C.Preparation of extrudable alumina paste by coagulation of electrosterically stabilized aqueous slurries[J].Joumal of the European Ceramic Society,2002,22:153-158.

[3] DAVIES J,BNNER J G P.Plastic forming of alumina from coagulated suspensions[J].Journal of theEuropean Ceramic Society,2000,20:1569-1577.

[4] VAIDYANATHAN R,WALISH J,LOMBARDI J L,et al.The extrusion free forming of functional ceramic prototypes[J].Journal of Metals,2000,52(12):34-37.

[5] WANG Jiwen,SHAW Leon L.Solid freeform fabrica⁃tion of permanent dental restorations via slurry micro⁃extrusion[J].The American Ceramic Society Soc,2006,89(1):346-349.

[6] MONTGOMERY Douglas C.Design and analysis of ex⁃periments[M].Posts&Telecom Press,2009.

[7] OHATA T,NAKAMURA Y,NAKAMACHI E.Devel⁃opment of optimum process design system for sheet fab⁃rication using response surface method[J].Journal of Materials Processing Technology,2003,144(1):667-672.

[8] 袁人炜,陈明,曲征洪,等.响应曲面法预测铣削力模型及影响因素的分析[J].上海交通大学学报,2001,35(7):1040-1045.

[9] GIOVANNI M.Response surface methodology and product optimization[J].Food Technology,1983,37 (11):41-45.

[10]GODFREY O U,KUMAR S.Response surface meth⁃odology⁃based approach to CNC drilling operations[J].Journal of Materials Processing Technology,2006,171:41-47.

[11]LI Shujuan,WAN Bo,LANDERS ROBERT G.Sur⁃face roughness optimization in processing SiC mono⁃crystal wafers by wire saw machining with ultrasonic vibration[J].Proceeding of the Institution of Mechan⁃ical Engineers Part B⁃Journal of Engineering Manufac⁃ture,2014,228(5):725-739.

[12]AMBAT I P.,AYYANNA C.Optimizing medium con⁃stituents and fermentation conditions for citric acid pro⁃duction from palmyra jaggery using response surface method[J].World Journal of Microbiology and Biotech⁃ nology,200l,7(4):331-335.

[13]刘永,李淑娟,李言,等.基于中心复合设计试验的SiC单晶片超声振动加工工艺参数优化[J].机械工程学报,2013,49(7):193-198.LIU Yong,LI Shujuan,LI Yan,et al.Central com⁃posite design test based process parameters optimizing for compound machining with ultrasonic vibration on SiC Wafer[J].Journal of Mechanical Engineering,2013,49(7):193-198.

[14]贺连芳,赵国群,李辉平,等.基于响应曲面方法的热冲压硼钢B1500HS淬火工艺参数优化木[J].机械工程学报,2011,47(8):77-82.HE Lianfang,ZHAO Guoqun,LI Huiping,et al.Optimization of quenching parameters for hot stamping boron steel B1500HS based on response surface meth⁃odology[J].Journal of Mechanical Engineering,2011,47(8):77-82.

[15]PALANIKUMAR K,MUTHUKRISHNAN N,HARI⁃PRASAD K S.Surface roughness parameters optimiza⁃tion in machining A356/SiC/20p metal matrix compos⁃ites by PCD tool using response surface methodology and desirability function[J].Machining Science and Technology,2008,12:529-545.

[16]JINSHAN L,CUIQING Y M,YAN,L.Medium opti⁃mization by combination of response surface methodolo⁃gy and desirability function:An application in gluta⁃mine production[J].International Journal of Ad⁃vanced Manufacturing Technology,2007,74:563-571.

[17]SHEW Y W,KWONG C K.Optimization of the plated through hole process using experimental design and re⁃sponse surface methodology[J].International Journal of Advanced Manufacturing Technology,2002,20:758-764.

(编辑 吕雪梅)

Optimization of Al2O3ceramic paste formulation based on RSM

CHEN Wenbin1,LI Shujuan1,CHEN Wenge2,WANG Xueke3

(1.School of Mechanical&Instrument Engineering,Xi′an University of Technology,Xi′an 710048,China;2.School of Materials Science&Engineering,Xi′an University of Technology,Xi′an 710048,China;3.School of Mechatronic Engineering,Xi′an Technological University,Xi′an 710032,China)

Abstract:In order to realize the formation of the complicated ceramic components at frozen temperature with low cost,this paper investigates the effects of Al2O3ceramic paste formulation on its forming process and physical and mechanical properties.Central composite design(CCD)is used to design the experiments to observe the impacts of the pH value,binder and dispersant factors on the alumina ceramic paste viscosity.The process parameters which can impact the alumina ceramic paste viscosity are analyzed using the response surface method(RSM).The response model for viscosity of alumina ceramic paste is developed,and a function of satisfaction(DFM)is used to determine the optimal process parameters.The experiment results show that the model is able to predict the viscosity values responsibly.

Keywords:alumina ceramic;response surface methodology(RSM);viscosity;parameter optimization

通信作者:李淑娟,E⁃mail:shujuanli@xaut.edu.cn.

作者简介:陈文彬(1989—),男,硕士研究生;李淑娟(1968—),女,教授,博士生导师.

基金项目:国家重点基础研究发展规划资助项目(2009CB724406);陕西省工业攻关资助项目(2012K07-25).

收稿日期:2014-03-11.

doi:10.11951/j.issn.1005-0299.20150203

中图分类号:TQ174.6

文献标志码:A

文章编号:1005-0299(2015)02-0013-06