基于ProE和Moldflow技术的台灯灯罩注射模具设计

2015-03-15王志伟

王志伟

(扬州职业大学, 江苏 扬州 225009)

基于ProE和Moldflow技术的台灯灯罩注射模具设计

王志伟

(扬州职业大学, 江苏 扬州225009)

摘要:对塑件结构特点、技术要求和生产批量分析,结果表明:塑件的侧面圆柱孔采用斜导柱侧向抽芯机构,模具结构为一模四腔两板模;分型面选在塑件两通孔横向中分线,确保开模时塑件留在动模上;利用推杆推出使塑件顺利脱模而又不影响制品表面质量。应用ProE和Moldflow技术对塑件进行了CAE分析、冷却分析等计算机辅助设计。

关键词:台灯灯罩;抽芯机构;分型面;辅助设计

台灯灯罩是日常生活中常见的电器零件,一般为塑料制品。为了降低生产成本,大多采用模具注射方式大批量生产。传统的模具设计方法具有设计周期比较长,可靠性实用性比较差等缺点。随着信息技术的发展,大量工业软件的应用,模具设计技术趋近成熟。本文应用ProE软件对台灯灯罩进行成型设计,利用Moldflow对塑件成型过程进行CAE分析,实现塑件的快速设计和精确制造的过程。

1塑件结构及工艺分析

图1为一台灯灯罩产品结构图。其主要特征尺寸适中且呈矩形,一侧有较大斜度,左端面有一直径3mm,高12mm的凸台,并带有直径3mm的通孔,需设置侧向分型抽芯机构,壁厚(均匀)1.5mm,塑件整体结构相对简单,易于成型。外观表面要平整、光洁,无缺陷,无毛刺,内部无导电杂质。塑件材料为聚苯乙烯(PS),该材料耐热性、化学稳定性和电性能良好,冲击强度较高。同时由于流动性好,易于注塑成型,适于制作一般家电产品的壳类零件。因PS吸湿性较小,仅为0.1%,所以,成型前稍微进行干燥处理即可。塑件为大批量生产,生产周期短,出售价格较低,需采取经济合理的设计方案[1,2]。

注射成型条件:选用卧式螺杆式注射机,螺杆转速20~50 r·min-1;料筒温度为前段180~200℃,中段165~180℃,后段85~80℃;喷嘴温度为170~180℃;喷嘴形式为直通式;模具温度为50~80℃;注射压力为60~100 Mpa;保压压力为60~100 Mpa;成型时间为注射20~90s,保压0~5s;冷却时间为20~150s;成型周期为60~100s;成型收速率为0.4%~0.7%。

图1 台灯灯罩结构

2塑件CAE分析

CAE技术是利用计算机快速处理信息的能力,对复杂产品力学性能和产品结构进行优化设计与分析,是一种数值分析的方法。一般CAE软件都是由建模模块、有限元模块以及相关分析模块组成。目前,CAE技术已成为塑料制品开发、优化模具设计的有效手段。在注射成型CAE软件中,ProE和Moldflow应用的最为广泛。

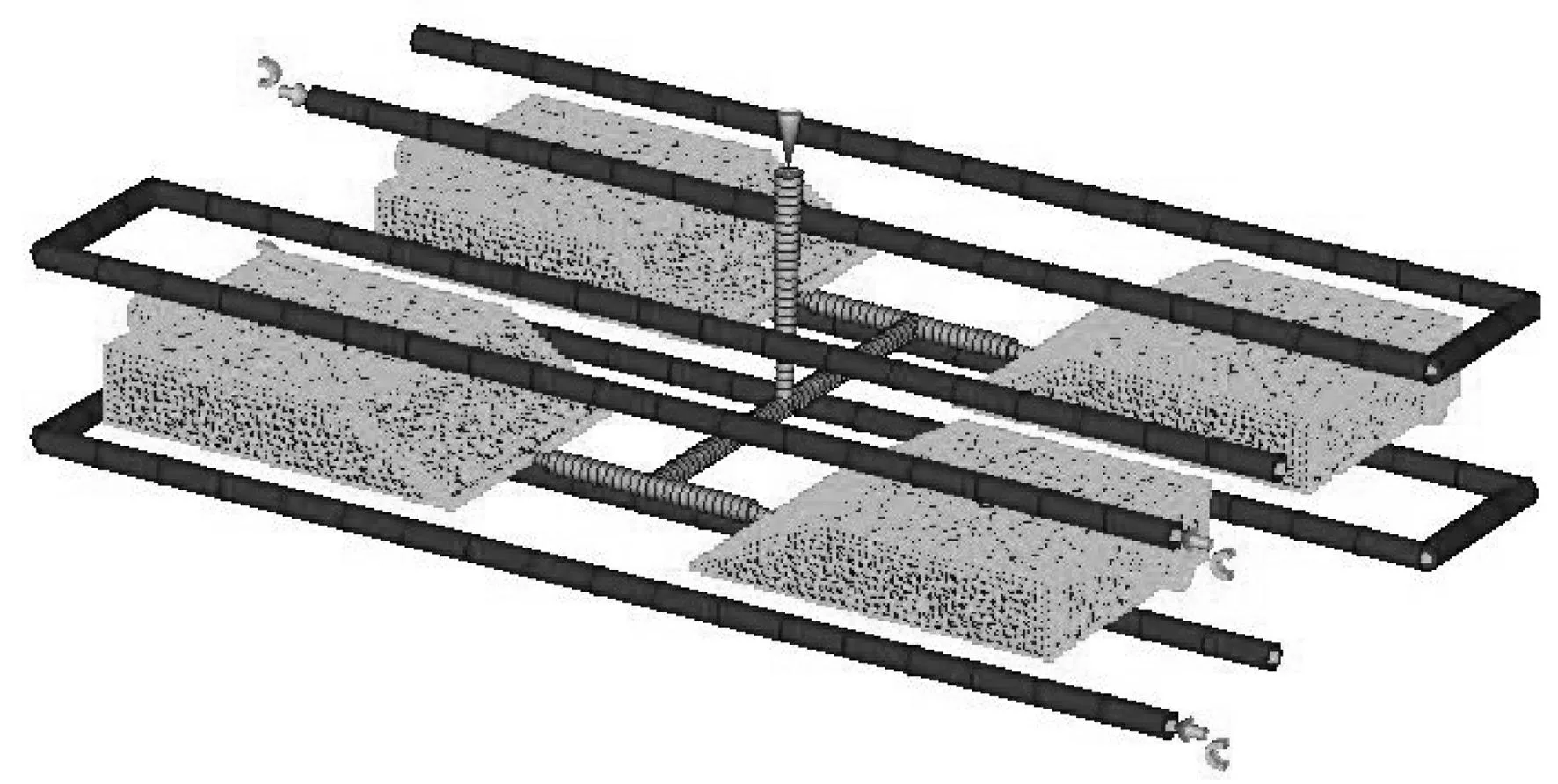

2.1 有限元模型建立

CAE分析先要建立塑件的有限元模型,将塑件网格划分,并修整网格。在ProE中将构建的台灯灯罩3D模型转换为STL格式导入到Moldflow/MPI模块中。进行网格划分并修改,使其匹配率达到95%左右,保证之后分析结果的准确性。本文构建的一模四腔台灯灯罩有限元模型如图2所示。

图2 台灯灯罩有限元模型

2.2 CAE分析过程

有限元模型建立之后便可进行相关分析。在Moldflow提供的材料库中选择GE Plastic公司生产的PS材料,分析类型为:冷却+流动+翘曲,模具温度设定为50℃,熔体温度设定为230℃。注塑机、注塑压力、速度均默认。整个计算过程由解算器MPI自动完成。

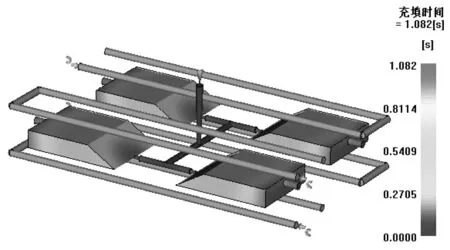

2.2.1填充时间分析

填充时间显示为开始进料到完成充模整个过程中流料任一时刻流动的位置。其分析结果如图3所示,用时1.082s完成塑件的完全填充,填充时间分配均匀,流动较为均衡。

图3 填充时间分析结果

2.2.2压力曲线分析

图4为出进料口位置的压力在注射、保压、冷却过程中的变化。注射刚开始压力直线上升,最大压力为65MPa,随即压力迅速下降至52MPa,在10s后,压力逐渐降低为0,整个周期持续约11s。

图4 压力曲线分析结果

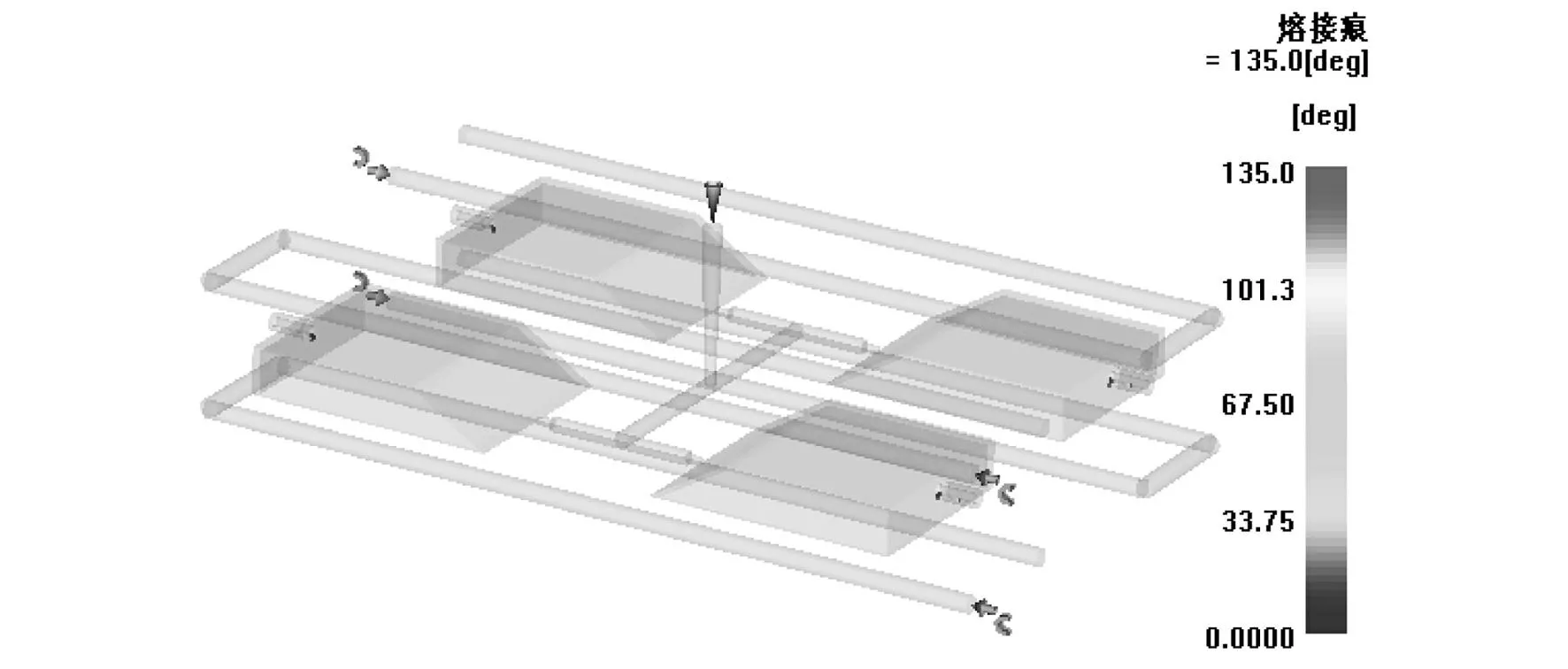

2.2.3熔接痕分析

熔接痕不仅影响塑件的外观,同时破坏其力学性能,需尽量减少。如图5所示,塑件只在孔洞处有很少熔接痕,适当提高料温和注塑压力就可改善。

图5 熔接痕分析结果

2.2.4翘曲分析

翘曲主要由于内部应力不均而导致塑件的形状、尺寸等出现缺陷。如图6所示为翘曲分析结果。塑件最大变形量为0.2915mm,变形量在允许范围(0.5mm)之内,且主要分布在冷却系统进出水处,可适当调整冷却系统结构。

图6 翘曲分析结果

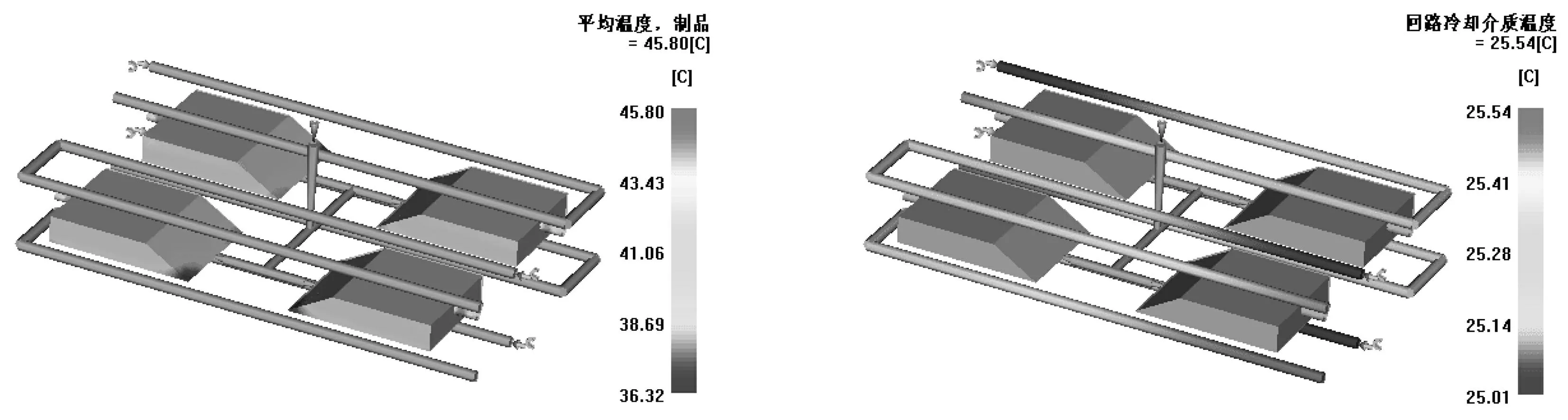

2.2.5冷却分析

塑件和冷却水温度分布情况如图7所示。在该水路布置形式下,温度分布都比较均匀,温差在推荐值控制范围 (15℃) 之内,冷却效果满足实际生产中的要求,塑件的表面质量可以得到保证。

图7 冷却分析结果

3模具结构设计

图8为注塑模具总体结构图。根据产品结构特点、生产批量、成型效率和制作成本的要求, 模具整体上采用一模四腔两板模结构。该模具主要有模架、动模、定模、抽芯和顶料等结构组成。其中模架部分由动模座板、定模座板、导套和导柱等组成;动模部分由动模板、侧型芯固定板、侧型芯、下模仁和下模仁镶件等组成;定模部分由定模板、上模仁、浇口套、定位圈和压板等组成;抽芯部分由斜滑块、斜导柱、楔紧和弹珠式定位销等组成;顶料部分由推杆固定板、推杆、推板、复位杆、复位杆弹簧等组成。装配时的要求:以模具动、定模板两个互相垂直的侧面为基准。型腔、型芯的安装与调整,导柱导套孔的位置,以及侧滑块的滑道位置等,均以基准面按坐标尺寸来定位找正。然后将单个零件和已经装配好的组件或机构按结构或动作要求,顺序地组装到一起,形成一套完整的模具。其中导柱、导套装配精度要求严格,相对位置误差需在±0.01mm范围以内,装配后应保证开、合模运动灵活。装配前应进行配合间隙的分组选配。装配时应先安装模板对角线上的两个,并作开、合模运动检验,若有卡紧现象,应予以修正或调换。合格后再装其余两个,每装一个都需进行开、合模动作检验,确保开合模运动灵活,导向准确,定位可靠[3,4]。

图8 注塑模具总体结构图注:1.动模座板;2.内六角螺钉;3.推杆固定板;4.垫块;5.内六角螺钉;6.动模板;7.侧型芯固定板;8.斜滑块;9.侧型芯;10.斜导柱;11.楔紧块;12.内六角螺钉;13.定模座板;14.内六角螺钉;15.浇口套;16.弹珠式定位销;17.推杆;18.拉料杆;19.复位杆;20.推板;21.内六角螺钉;22.上模仁;23.下模仁;24.内六角螺钉;25.复位杆弹簧;26.垃圾钉;27.定位圈;28.定模板;29.导套;30.导柱;31.下模仁镶件;32.隔水板;33.内六角螺钉;34.压板

3.1 分型面选择

模具设计时,分型面的位置需要先确定,然后才能选择合适的模具结构。如果分型面设计的不合理,会直接影响到注塑产品的质量、相应的操作工艺以及模具的生产制造,可见其重要性[5]。为了便于顺利脱模,根据制品自身结构特点,同时便于排气,将制品留在动模上,采用外型轮廓最大与开模方向水平的分型面,利用ProE分模:分离距离=塑件高度+型芯高度+5~10mm。

3.2 浇注系统设计

浇注系统是一种引料结构,把熔融的塑料由注射机的喷嘴引进模具型腔,承受一定的压力和温度,对塑件的成型质量具有很大的影响[6]。该模具浇注系统主要由主流道、分流道、冷料穴和浇口等结构组成。

主流道的形状采用圆锥形,以利于熔融塑料自由流动,同时在开模的时候其凝料也能够顺利拔出。分流道的流道布置形式采用平衡式,在塑件侧壁部分开设分流道。由于该模具具有垂直分型面(称为侧向分型),冷料穴分别开在主型芯上,在开模时,将主流道中的冷凝料拉出,垂直分型时,冷料穴中的冷凝料和塑件会一并被推出来,该模具采用Z形拉料杆的结构形式。从所提供塑件图样中可看出,在塑件的侧边设计侧浇口比较合适,侧浇口开设在垂直分型面上,从型腔(塑件)外侧面进料,能很方便地调整充模时的剪切速率和浇口封闭时间。

3.3 抽芯机构设计

由于本设计中脱模力较小,可以直接采用机动侧向分型抽芯,其驱动方式为斜导柱,这样操作起来方便,生产效率也能够提高,便于实现自动化生产。侧向抽芯机构中,斜导柱抽芯是经常使用的一种机构,因为它具有设计结构简单,容易制造且安全可靠等优点。其斜滑块通常由楔紧块锁紧,根据楔紧块的结构形式及安装方式不同可获得不同的楔紧力,并可获得较大的抽芯距。

为保证在开模瞬间有一很小空程,使塑件在活动型芯未抽出之前从型腔内或型芯上获得松动,并使楔紧块先脱开滑块,以免干涉抽芯动作,斜导柱与滑块孔的配合应有0.25~0.5mm的单边间隙。

3.4 脱模机构设计

在每一次的注射循环中,塑件、冷凝料必须精确地从流道、凹模或者型芯上脱出,完成这一过程的装置称之为脱模机构,也称为推出机构[7]。

本文采用推杆推出形式。塑件的推出机构全部采用带肩圆形推杆,根据推杆布置原则、单个型芯大小和可供布置推杆的空间,初步设置一个塑件采用Φ8推杆9根。推杆直径与模板上的推杆孔采用H7/f8间隙配合。推杆装入模具后,其端面应与型芯上表面平齐或高出0.05~0.1mm。推杆与推杆固定板采用径向单边0.5mm的间隙,而推杆台肩与沉头孔轴向间隙0.03~0.05mm。这样在多推杆状况下,不会因为各板上推杆孔间距的加工误差而引起轴线不一致情况,从而发生推杆卡死现象。

3.5 排气系统设计

模具可以利用排气槽排气,分型面排气,利用型芯、推杆和镶件等间隙排气。有时塑件在顶出时,可能造成真空状态致使其变形,为了防止发生此类问题,须设进气装置。特殊情况下则必须开设排气槽。

排气系统设计为:(1)在模具型腔的两个侧面,可利用侧型芯与模仁间的间隙进行排气;(2)在模具型腔熔体的最后填充部位,可利用内螺纹抽芯机构的间隙进行排气。

3.6 温度调节系统设计

温度调节系统主要目的是要控制注射模具的温度,这样有利于成型的产品具有更好的质量,同时也能提高生产效率[8]。

该模具属于中小型的模具,且模具的温度要求也在80℃以下,所以无需设置相关加热装置。

热塑性塑料在注射成型之后,模具必须进行有效的冷却,以利于塑件可靠冷却定型并可迅速脱模。对于流动性相对比较好或者粘度低的塑料,一般成型工艺要求模温都不是很高,用常温水对模具进行冷却即可。

4模具工作过程

首先,对聚苯乙烯进行烘干处理,并装入料斗中。然后,清理模具型芯和型腔,喷上脱模剂,并适当预热。接下来合模,锁紧模具,塑料预塑化,注射机准备注射。最后,经充模、保压、倒流和浇口冷却后,脱模。

开模过程:定模固定在注射机的定模连接板上不动,连接在注射机动模连接板上的动模向后移动开模,先由导滑槽压块拉动斜滑块沿固定在定模板上的斜导柱向两边作侧向滑动分模,弹珠式定位销限定斜滑块开模时的位置,塑件因成型收缩而留在动模型芯镶件上。由注射机的液压系统带动顶柱推动模具的推件板推出机构,将塑件从固定在动模板上的动模型芯镶件上推出。由限位螺钉限定推件板移动的距离,从而完成塑件的脱模过程。模具合模时,由分型面反压推件板的表面使滑块复位,由楔紧块锁紧,完成一次注塑成型周期。注塑件的后处理,对塑件用红外线灯、鼓风烘箱进行烘干。

5结语

台灯灯罩是日常生活中常见的电器零件,本文从经济适用的角度出发,设计了一套台灯灯罩的注塑模具。利用ProE和Moldflow软件,对塑件进行了成型设计和CAE分析。依据塑件的结构特点和生产要求,该模具总体上采用一模四腔的侧抽芯两板模结构,采用推杆推出机构,此外还对分型面选择、浇注系统、排气系统和温度控制系统进行了设计。总体结构合理可靠,生产周期短,满足质量要求,拆卸及维修方便,具有一定的实用性。

参考文献:

[1]梁艳丰.注塑模结构设计要点分析[J].中国科技纵横,2010(9):21.

[2]王昌,胡修鑫.注塑模具的先进制造技术综述[J].机床与液压,2012,40(14):123-125.

[3]冯刚.我国注塑模具关键技术的研究与应用进展[J].塑料工业,2014,42(4):16-19.

[4]王倩仪.注塑模具技术分析与发展展望[J].科技创新与应用,2015(18):128.

[5]沈言锦,张志鹏.注射模滑块机构设计要点[J].模具制造,2010(2):37-41.

[6]张维合.手机面盖精密注塑模具设计[J].工程塑料应用,2012,40(9):61-64.

[7]洪慎章.实用注塑模设计与制造[M].北京:机械工业出版社,2010.

[8]张维合.注塑模具设计实用手册[M].北京:化学工业出版社,2011.

(责任编辑:江涌吴萍)

Injection Mould Design for Table Lampshade Based on ProE and Moldflow Technology

WANG Zhi-wei

(Yangzhou Polytechnic College, Yangzhou 225009, China)

Abstract:Through the analysis of the structure characteristics, technical requirements and batch production of the plastic part, it’s found that the side cylinder holes of the plastic part use a side parting core-pulling framework with slanted guide pillar, the mould structure consists of one mould, two plates and four cavities, the parting surface is chosen at the transverse center line of two via holes in the plastic part, ensuring the plastic part staying on the moving die when the mould opens, and the push rod is used to demould the plastic part smoothly without damaging its surface quality. Based on the modern die design methods of ProE and Moldflow technology, this article makes a computer aided design of the plastic part, such as CAE analysis and cool analysis.

Key words:lampshade; core-pulling framework; parting surface; computer aided design

中图分类号:TQ 320.662

文献标识码:A

文章编号:1008-3693(2015)04-0023-05

作者简介:王志伟(1984—),男,扬州职业大学机械工程学院助教,硕士。

收稿日期:2015-09-07