PCS7过程控制系统在重质碳酸钙泡浆线中的应用

2015-03-14王晓勇

王晓勇 向 平

(金东纸业(江苏)股份有限公司,江苏 镇江212132)

0 引言

重质碳酸钙是文化纸中仅次于植物纤维的第二大造纸原料,在造纸过程中可用作填料、涂料等,能显著提高纸张松厚度、白度及印刷适性。因此,重质碳酸钙的使用不但提高了纸张的物理性能,而且降低了纤维用量,有利于环境保护。DCS控制系统是整个重质碳酸钙生产过程的核心,它能对整个干磨、泡浆配料、湿磨、发料、球洗等生产过程实现逻辑控制。其中,泡浆配料工艺具有控制难度大、控制系统复杂的特点。目前,重质碳酸钙生产过程DCS控制系统均由国外公司垄断,金东纸业先后上了2条重质碳酸钙生产线,它们的DCS控制系统均由奥地利GAW公司设计,该系统利用AutomationX Batch系统完成配料控制,实现了干粉、分散剂和白水的不同比例混合。

为了满足生产要求,我们自主开发了一套当前最流行的SIMATIC PCS7过程控制系统,实现对Make down泡浆的顺序控制及异常处理控制。

1 重质碳酸钙泡浆工艺

控制流程:根据工艺流程及配方,自动计算出碳酸钙干粉、清水、白水及分散剂的配比,按顺序控制程序,分步投料、搅拌,生产出不同固含的半成品。

第一步加水、分散剂。根据称重器反馈的数值(0~20mA对应0~15t)计算水的添加量,当达到需要的量时停止加水。根据分散剂流量计的积分计算分散剂的添加量,当达到需要的量时停止添加。完成水和分散剂的添加后,开启搅拌机,同时启动干粉下料绞龙,由AS实时监控泡浆桶槽的重量,当达到需要的量时停止加干粉。第一步投配完成后,继续搅拌50s,AS进行计时,时间到进行第二步投配,直至整个主顺序程序完成。配好的物料将通过卸料阀卸入预储罐,根据预储罐的液位(<80%)自动判断是否继续进行泡浆。

2 系统硬件设计

2.1 控制硬件组成

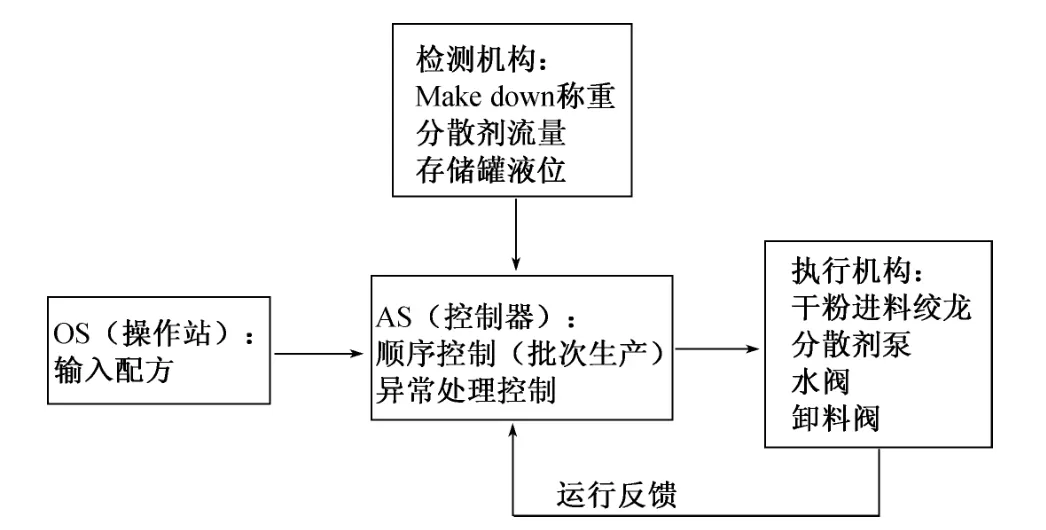

采用最简洁、最常用的结构组成系统控制架构(图1),即操作站与控制器之间使用以太网通讯,控制器与现场设备之间使用Profibus通讯。

SIMATIC PCS7过程控制系统由 OS(操作站)、AS(控制器)、远程I/O站ET200M(包含数字量输入模块、数字量输出模块、模拟量模块)、变频器等组成。

2.2 控制元件功能

在控制方柜(图2)中,OS、AS、执行机构、检测机构分别有如下功能:(1)OS:主要负责配方输入。配方的主要参数:产品固含40.0%~70.0%;产品体积5~10m3;分散剂投配量2.5~5.3kg/t;干粉投项次、比例。(2)AS:根据配方生成控制方案,根据检测机构回馈的信号、数据完成顺序控制及异常处理控制。(3)检测机构:通过AI(模拟量模块)实时检测泡浆桶槽重量、分散剂流量、ST(存储罐)液位。(4)泡浆桶槽称重器:4~20mA信号送入模拟量模块,对应的工程量为0~15t。(5)分散剂流量计:4~20mA信号送入模拟量模块,对应的工程量为0~60L/min。(6)ST液位:4~20mA信号送入模拟量模块,对应的工程量为0~100%。(7)执行机构:包括碳酸钙干粉下料绞龙变频器及马达、分散剂变频器及马达、水阀、卸料阀。

图1 控制架构

图2 控制方柜

2.3 控制硬件选型

根据泡浆工艺控制要求,一组泡浆线需要模拟量输入信号(AI)3个,数字量输入信号(DI)4个,数字量输出信号(DO)3个;搅拌马达、干粉进料绞龙马达及分散剂进料马达皆采用Profibus-DP通讯(PZD)控制;AI、DI、DO信号选用SIEMENS ET200M模块。如表1所示。

表1 控制功能描述

3 系统软件设计

3.1 操作站可视化操作画面设计

利用西门子PCS7的 WinCC组件,研究Make down的配方,编写 Make down的系统程序、过程控制程序,编写相应的异常处理程序、人机界面程序。人机画面可视化,系统完全开放,自动化程度高,操作与维护人员熟练程度高,故障处理速度快。

3.2 控制程序设计

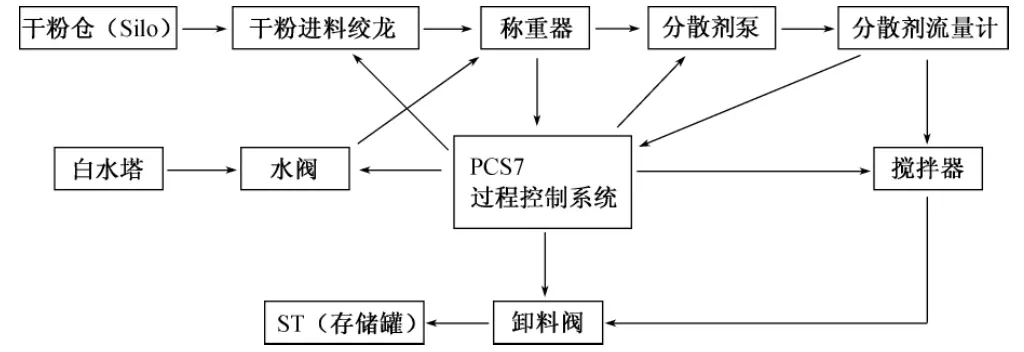

利用图形控制语言(CFC)、顺序控制语言(SFC)及人机界面软件(WinCC)分别编写 AS及OS程序,实现Make down泡浆的批次控制,即对干粉下料绞龙、水阀、搅拌器、卸料阀、泡浆(Make down)桶槽称重、分散剂流量、ST液位的控制(图3)。由PCS7过程控制系统检测泡浆桶槽的实时重量、分散剂流量、ST液位,自动实现干粉下料绞龙、水阀、搅拌器、卸料阀的控制。

图3 控制过程

3.3 泡浆系统主控制程序

依照工艺要求,设计出重质碳酸钙主控制流程(图4),参照主控制流程,结合西门子PCS7控制技术,编写相应的逻辑控制程序及顺序控制程序。

3.4 异常处理程序设计

异常处理子程序控制(图5),主要是在异常状况下为确保产品质量而执行的安全处理程序。当设备异常时,会自动调用子程序,保存各阀门、电动机的当前状态,后关闭所有阀门及绞龙电动机,防止罐内物料沉积,启动搅拌马达;当异常处理完毕后,恢复各设备的状态,并跳转到主程序的中断点,继续按顺序执行。

图4 主控制流程

图5 异常处理子程序控制

4 结语

该系统自投入使用以来,运行稳定,控制准确,自动配制重质碳酸钙溶液,浓度误差±0.5%。生产的产品品质达到了预期要求,异常处理程序的设置大大方便了维护工作的进行,同时减少了原料的浪费。

[1]SIEMENS.PCS7深入浅出(版本1.0),2007