基于数据包络的松拉刀机构故障模式风险分析*

2015-03-14王志琼,申桂香,张英芝等

基于数据包络的松拉刀机构故障模式风险分析*

王志琼1申桂香1张英芝1谷东伟2†张立敏1,2

(1.吉林大学机械科学与工程学院,吉林 长春 130022;2.长春工业大学机电工程学院,吉林 长春 130012)

针对风险优先数分析法中各评价指标权重相同,且对相同风险优先数(RPN)无法进行风险排序的问题,将数据包络法和风险优先数分析法进行融合,对松拉刀机构的故障模式进行风险分析.该方法能够增加RPN分析的区别力,客观寻找故障模式排序方法,确定松拉刀机构各故障模式的风险等级,有利于设计人员优先处理最危险的故障,为实现功能部件可靠性分配以及提高松拉刀机构的可靠性提供依据.

松拉刀机构;故障风险分析;数据包络分析

松拉刀机构是影响数控机床关键功能部件——主轴系统可靠性的主要机构,对其进行故障模式风险分析具有重要意义.风险优先数(RPN)分析是进行可靠性分析及安全评估的有效工具[1-3],它能够确定影响系统可靠性的薄弱环节,为改进系统可靠性提供依据.

RPN分析的主要思想是通过RPN值进行风险排序.在计算RPN值时,各指标均采用相同的权重,这会抵消或放大各指标权重,无法确切反映各故障模式风险的真实情况.为避免此问题,研究者们对各评价指标进行了权重赋值[4-6].陈政平等[7]采用费用和发生概率的定性与定量相结合的RPN方法对相控雷达的工艺进行了分析;王贵宝等[8]提出了一种基于最大信息熵理论的风险度量和排序方法;王晓峰等[9]将TOPSIS技术与RPN相结合,对加工中心的故障模式进行了风险分析,以寻找提高加工中心可靠性的关键环节.Chang[1]将RPN和DEMATEL方法相结合进行了故障风险排序.文献[10-12]中将模糊数学与RPN相结合,通过对RPN各指标的模糊化来降低评价的主观性.

针对权重赋值的主观性以及RPN值相同时无法进行排序的问题,文中将数据包络法(DEA)与RPN分析相结合,充分利用数据包络法能够评价各单元的相对有效性的优点,来增加RPN分析的区别力,并对松拉刀机构的故障模式进行风险分析,以利于设计人员优先处理最危险的故障,提高松拉刀机构的可靠性.

1 DEA风险分析

DEA由美国运筹学家Charnes等[13]于1978年提出,它依据相对效率的概念,以每个决策单元(DMU)的输入、输出数据中各指标的权重系数为变量,利用数学规划模型获得每个DMU的相对效率值,并根据各评价单元的相对有效性进行综合绩效评价.

假设松拉刀机构有n个故障模式,即n个DMU单元,记为DMUj,j=1,2,…,n.如果每个故障模式的评价指标包含m种输入和s种输出,则其关系如图1所示.

图1 各决策单元的输入与输出数据Fig.1 Inputs and outputs of DMUs

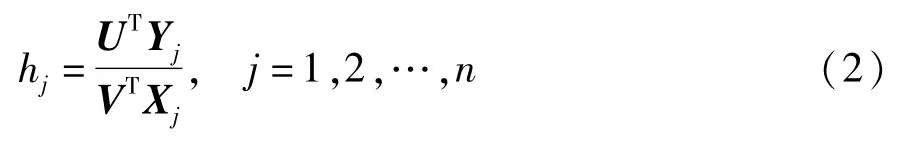

图1中,xij是DMUj对第i种故障模式的影响(即每个故障模式的发生率O、严重度S、可检测度D);i=1,2,…,m;j=1,2,…,n.yrj是DMUj对第r种故障模式的输出量(即每个故障模式的RPN值),r=1,2,…,s.则有

图1中,vi、ur为各指标的权重系数,且vi,ur≥0,则对应的权重向量V=(v1,v2,…,vm)T,U= (u1,u2,…,us)T.由此,获得每个故障模式的相对效率评价指数如下:

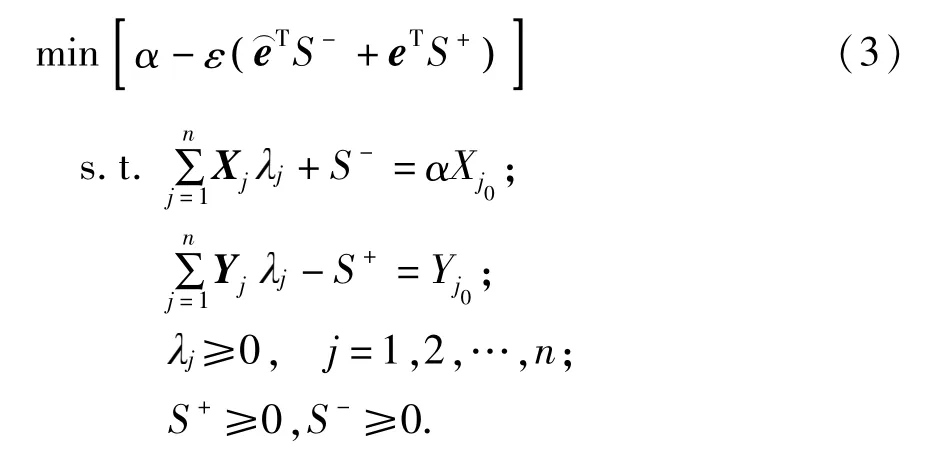

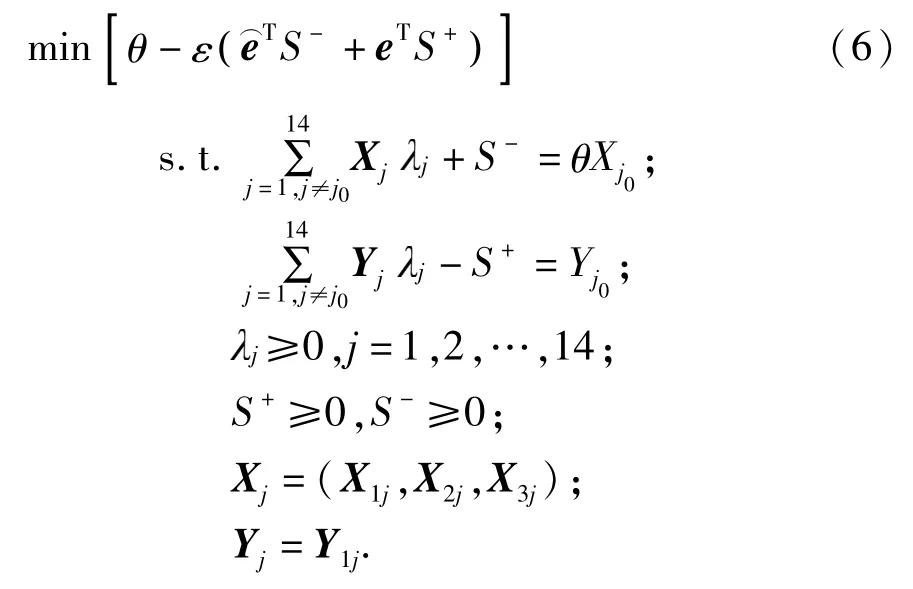

合理选择权重向量V和U,经Charess-Cooper变换获得故障模式DMUj0相对效率的评价模型为

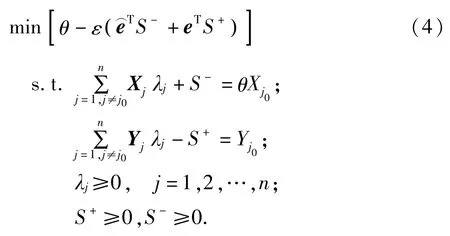

由于采用式(3)对各故障模式进行评价时会出现因几个故障模式的相对效率同时有效而无法对每个故障模式做出进一步评价的情况,文中在式(3)的基础上进行改进,采用超效率进行风险分析.通过超效率模型,不考虑每个故障模式本身,将所有的故障模式作为参考集,以便对每个故障模式的效率进行充分分析,进而得到合理的评价和排序结果.超效率表达式为

式中,θ为每个故障模式的超效率.

2 松拉刀机构的故障模式风险分析

风险优先数法不仅考虑故障发生时的严重度S,还考虑了故障发生率O和故障可检测度D.每种故障模式的风险程度由故障严重度、发生率和可检测度的乘积来划分,分值越大,故障风险越高.

2.1 发生率

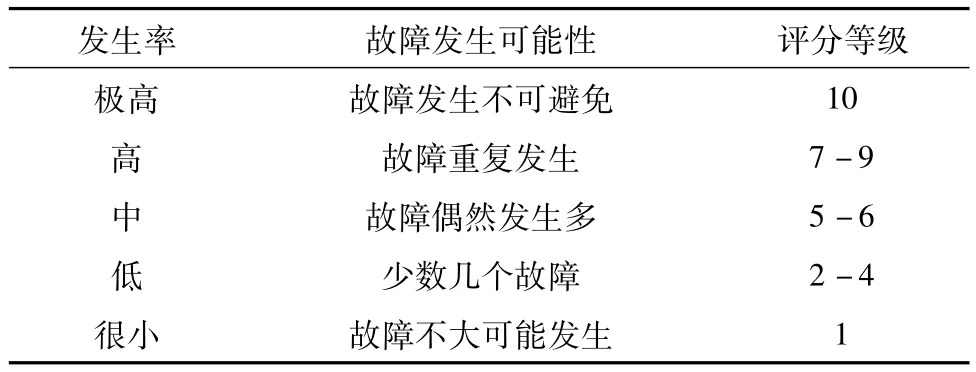

由于松拉刀机构故障数据极少,无法在设计时准确估计故障发生率,需要专业人员对每个故障模式的发生率进行预估.文中分析了松拉刀机构每种故障模式的发生概率,制定了松拉刀机构故障发生率评价准则[14],结果见表1.等级越高,代表故障发生率越高.

表1 故障发生率评价准则Table 1 Evaluation criterion of failure probability

2.2 严重度

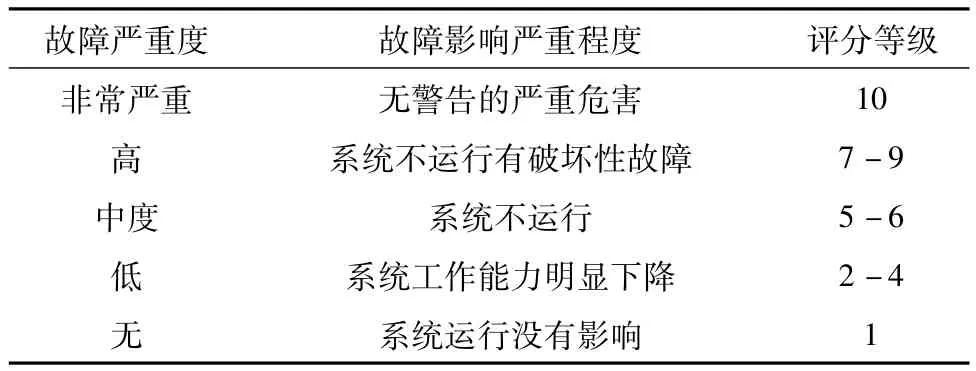

松拉刀机构每个故障模式的发生,都会对主轴系统可靠性产生影响.文中分析了每种故障模式发生对主轴系统的影响程度,制定了每个故障模式的严重度等级,结果见表2.评分等级越高,此种故障模式发生对主轴系统的危害性越大[15].

表2 严重度等级评价准则Table 2 Evaluation criterion of severity

2.3 可检测度

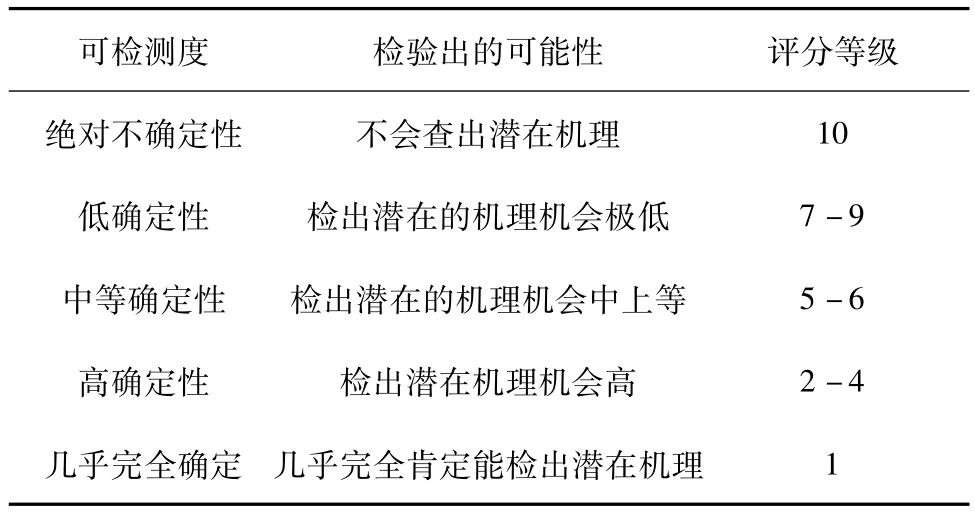

可检测度是指松拉刀机构每个故障可检测的难易程度.文中针对松拉刀机构每种故障模式发生的机理,制定了松拉刀机构故障模式的可检测度的评价准则[14],结果见表3.如果一个故障模式的评分等级高,则表示该故障模式可检测度小.

表3 可检测度的等级评价准则Table 3 Evaluation criterion of detectability

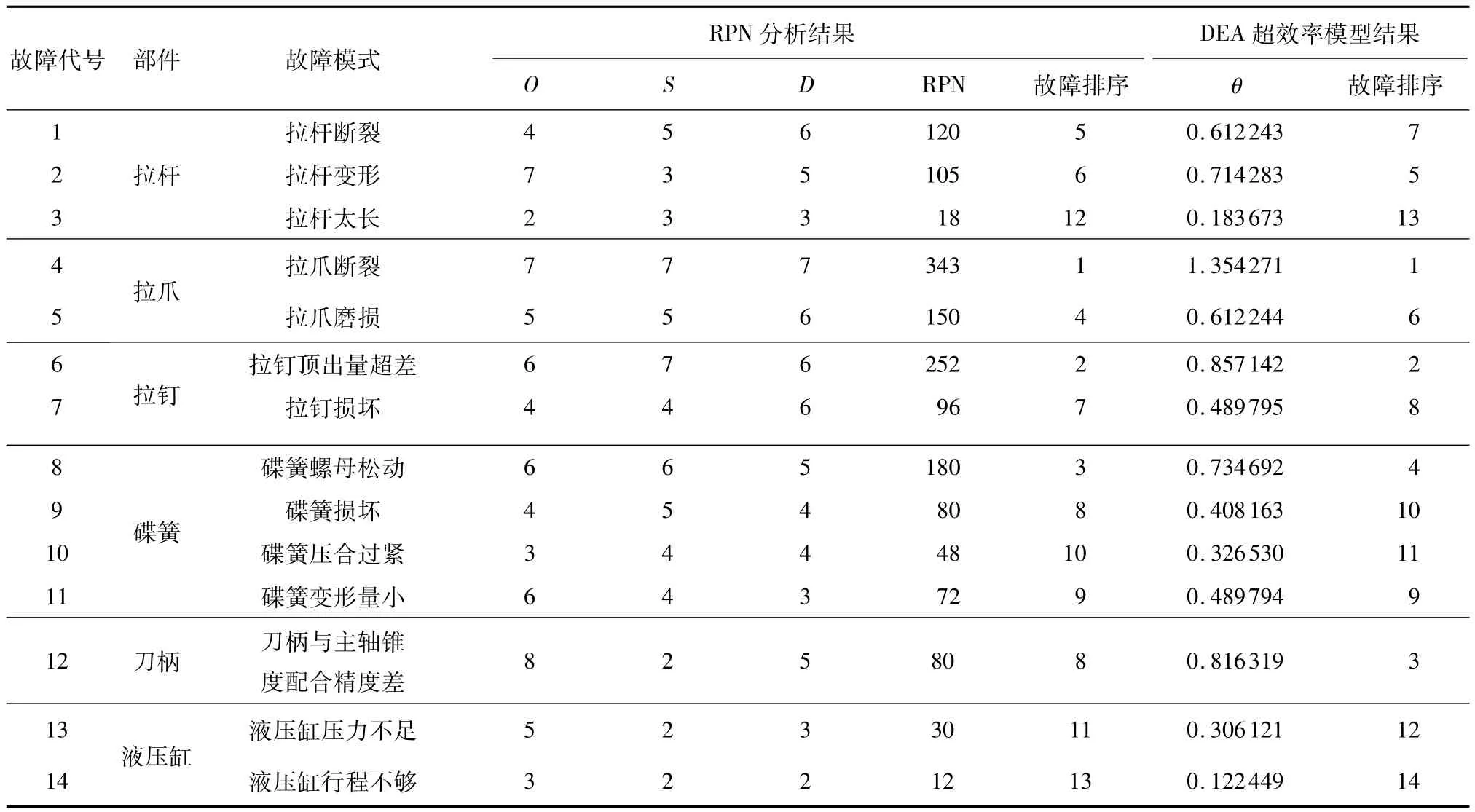

参照故障模式发生率、严重度和可检测度的评价准则,由松拉刀机构设计工程师、制造工程师和维修工程师共同对松拉刀机构进行专家打分.获得松拉刀机构故障模式的故障风险分析值,见表4.

由表4可知:“拉爪断裂”的RPN值为343,是松拉刀机构中最重要的故障模式,需要重点进行管制;而“液压缸行程不够”的RPN值为12,是最不容易发生的故障模式;“碟簧损坏”和“刀柄与主轴锥度配合精度差”的RPN值相同,无法进行区分,需要进一步进行分析.

表4 松拉刀机构故障模式的风险分析结果Table 4 Risk analysis results of the failuremodes of clamping and releasing tool

3 基于DEA的故障模式风险分析

为采用DEA模型对松拉刀机构进行故障模式风险分析,需要将每个故障模式的输入、输出指标转化为DEA模型中每个评价单元的评价指标.故障模式的发生率、严重度和可检测度可以转化为数据包络分析中每个DMU的输入;故障风险值RPN转化为DMU的输出.根据图1及表4可以得到松拉刀机构各故障的输入和输出.

通过公式(4)建立松拉刀机构的DEA超效率模型:

利用公式(6),采用Matlab编写程序,输入值为每个故障模式的O、S、D值,输出为RPN值,得到每个故障模式的超效率θ,见表4.

根据由DEA法求得的θ值对松拉刀机构的故障风险进行排序,结果见表4,θ值越大表明松拉刀机构发生对应故障的风险越大.从表中可以看出,对松拉刀机构影响最大的故障模式为“拉爪断裂”和“拉钉顶出量超差”,这与采用RPN法分析的结果相同.

对于采用RPN法分析时“刀柄与主轴锥度配合精度差”和“碟簧损坏”两个故障模式的RPN值相同(均处在第8位)而无法区分的情况,采用DEA超效率模型能够很好地解决,根据超效率值可以看出其分别排在第3位和第10位.在RPN分析中,“刀柄与主轴锥度配合精度差”排在第8位,很容易被设计者忽略,而通过DEA超效率模型分析,确定其风险等级排序为3,能够引起设计者的足够重视.

4 结语

文中将数据包络法与风险优先数分析相结合,建立松拉刀机构的故障风险模型,避免了RPN分析中对评价单元影响因素的等权重问题,能够更为客观地评价松拉刀机构的故障模式风险等级.利用由DEA超效率模型得到的松拉刀机构每个故障模式的超效率值能对故障风险进行更为客观的排序,超效率值越大表明风险越大.文中研究为进行松拉刀机构可靠性设计及可靠性增长提供了依据.为验证可靠性提升措施的有效性,后续研究中需对可靠性提升后的主轴可靠性进行评估,研究适应主轴小样本故障数据的可靠性评估方法,客观反映主轴可靠性水平.

[1] Chang Kuei-Hu.Evaluate the orderings of risk for failure problems using amore general RPNmethodology[J].Microelectronics Reliability,2009,49(12):1586-1596.

[2] 樊少华.基于模糊理论的数控车床可靠性分配[D].长春:吉林大学机械科学与工程学院,2011.

[3] Wang Ying-Ming,Chin Kwai-Sang,Kwai Poon Gary Ka,et al.Risk evaluation in failuremode and effects analysis using fuzzy weighted geometric mean[J].Expert Systems with Applications,2009,36(2):1195-1207.

[4] Xiao Ningcong,Huang Hongzhong,Li Yanfeng,et al.Multiple failure modes analysis and weighted risk priority number evaluation in FMEA[J].Engineering Failure A-nalysis,2011,18(4):1162-1170.

[5] 王晓峰,申桂香,张英芝,等.可靠性模型参数估计方法的对比[J].华南理工大学学报:自然科学版,2011,39(6):47-52. Wang Xiao-feng,Shen Gui-xiang,Zhang Ying-zhi,et al. Comparison of parameter estimationmethods for reliability model[J].Journal of South China University of Technology:Natural Science Edition,2011,39(6):47-52.

[6] Kutlu Ahmet Can,Ekmekçioĝlu Mehmet.Fuzzy failure modes and effects analysis by using fuzzy TOPSIS-based fuzzy AHP[J].Expert Systemswith Applications,2012,39(1):61-67.

[7] 陈政平,付桂翠,赵幼虎.改进的风险优先数(RPN)分析方法[J].北京航空航天大学学报,2011,37(11):1395-1399. Chen Zheng-ping,Fu Gui-cui,Zhao You-hu.Improved analysis method of risk priority number[J].Journal of Beijing University of Aeronautics and Astronautics,2011,37(11):1395-1399.

[8] 王贵宝,黄洪钟,张小玲.风险可能数——一种基于最大信息熵理论的风险度量和风险排序新方法[J].航空学报,2009,30(9):1683-1690. Wang Gui-bao,Huang Hong-zhong,Zhang Xiao-ling.Risk possibility number—a new model for risk evaluation and prioritization based onmaximum entropy theory[J].Acta Aeronautica et Astronautica Sinica,2009,30(9):1683-1690.

[9] 王晓峰,申桂香,张英芝,等.基于群体决策和多种赋值方式的加工中心关键部件RPN分析[J].吉林大学学报:工学版,2011,41(6):1630-1635.Wang Xiao-feng,Shen Gui-xiang,Zhang Ying-zhi,et al. Analysis on risk priority number of critical component of machining center based on group decision-making and various assignmentways[J].Journal of Jilin University:Engineering and Technology Edition,2011,41(6):1630-1635.

[10] Helvacioglu Sebnem,Ozen Emre.Fuzzy based failure modes and effect analysis for yacht system design[J]. Ocean Engineering,2014,79:131-141.

[11] Liu Hu-Chen,Liu Long,Bian Qi-Hao,etal.Failuremode and effects analysis using fuzzy evidential reasoning approach and grey theory[J].Expert Systems with Applications,2011,38(4):4403-4415.

[12] Chin Kwai-Sang,Wang Ying-Ming,Kwai Poon Gary Ka,et al.Failure mode and effects analysis using a groupbased evidential reasoning approach[J].Computers& Operations Research,2009,36(6):1768-1779.

[13] Charnes A,Cooper W W,Rhodes E.Measuring the efficiency of decisionmaking units[J].European Journalof Operational Research,1978,2:429-444.

[14] 任立明.可靠性工程师必备手册[M].北京:中国标准出版社,2009.

[15] 张增照.以可靠性为中心的质量设计、分析和控制[M].北京:电子工业出版社,2010.

Risk Analysis of Failure M ode of Clam ping and Releasing Tool Based on Data Envelopment Analysis

Wang Zhi-qiong1Shen Gui-xiang1Zhang Ying-zhi1Gu Dong-wei2Zhang Li-min1,2

(1.School of Mechanical Science and Engineering,Jilin University,Changchun 130022,Jilin,China;2.School of Mechatronic Engineering,Changchun University of Technology,Changchun 130012,Jilin,China)

In the risk priority number(RPN)analysis,each evaluation index weight is the same,and it is impossible to conduct risk ranking for the same RPN value.In view of the above issues,the data envelopment analysis(DEA)and the risk priority number analysis are combined to analyze the failuremode risks of clamping and releasing tools.Thismethod can increase the distinction of RPN,objectively search the failuremode rankingmethod and determine the risk grades of various failuremodes of clamping and releasing tools.Therefore,it is beneficial for the designer to preferentially handle themost dangerous failuremode and can provide a basis for realizing the reliability allocation of function parts and improving the reliability of clamping and releasing tools.

clamping and releasing tool;failure risk analysis;data envelopment analysis

TG659;TB114.3

10.3969/j.issn.1000-565X.2015.07.020

1000-565X(2015)07-0142-05

2014-05-14

国家科技重大专项(2010ZX04014-011);国家自然科学基金资助项目(51275205);吉林省科技发展计划项目

(20140520126JH,20125008)

Foundation items:Supported by the National Science and Technology Major Project of the Ministry of Science and Technology of China(2010ZX04014-011),the National Natural Science Foundation of China(51275205)and the Program of Science and Technology Development of Jilin Province(20140520126JH,20125008)

王志琼(1986-),女,工程师,主要从事数控机床全寿命周期研究.E-mail:wzq2012@jlu.edu.cn

†通信作者:谷东伟(1983-),男,讲师,主要从事数控机床可靠性、维修性研究.E-mail:gdw2000@163.com