轴向柱塞泵滑靴副间隙油膜热力学特征*

2015-03-14汤何胜李晶訚耀保

汤何胜 李晶 訚耀保

(同济大学机械与能源工程学院,上海 201804)

轴向柱塞泵滑靴副间隙油膜热力学特征*

汤何胜 李晶†訚耀保

(同济大学机械与能源工程学院,上海 201804)

采用控制体方法根据能量守恒定律推导并建立了集中参数的轴向柱塞泵滑靴副间隙油膜热力学模型,求解了间隙油膜的瞬时温度.结果表明:滑靴副的轴功损失与柱塞腔压力和缸体转速呈正相关,且轴功损失转化为热能;增加油液内能,引起油膜温度升高,改变了滑靴副与油膜之间的传热速率.滑靴材料选用多元复杂黄铜,其导热率大,热阻较小,起到了良好的散热和耐磨效果.

轴向柱塞泵;滑靴副;油膜;热力学特征

在高速高压运转过程中,滑靴、斜盘、配流盘、柱塞以及缸体所组成的摩擦副是完成轴向柱塞泵的吸油、压油、配流等工作过程的组件,且摩擦副产生的泄漏以及粘性摩擦是引起柱塞泵功率损失的主要因素.其中,滑靴产生的功率损失转化成热能,引起油液温度升高,导致滑靴底面油膜破裂,影响滑靴的工作性能.国内外学者从热力学角度对轴向柱塞泵摩擦副油膜润滑特性进行了研究.Wieczorek等[1]对轴向柱塞泵摩擦副油膜润滑特性和能量耗散机理进行深入研究,利用CASPAR仿真程序预测油膜厚度、压力、温度以及粘性摩擦力;Kazama[2]分析了绝热和等温条件下滑靴副油膜厚度和温度的变化特征;Manring等[3-4]分析了不同球窝结构对滑靴底面油膜润滑特性的影响,研究结果表明滑靴球窝与柱塞球头的同心度影响滑靴的泄漏流量与承载能力;Zloto[5]利用试验的方法研究轴向柱塞泵摩擦副油膜的温度特性;Bergada等[6-7]在考虑流体运动状态的前提下,分析了不同工况下环形密封支承带结构对滑靴底面油膜压力和泄漏流量的影响;Harris等[8-9]重点研究了倾覆状态下滑靴的不同结构参数对油膜润滑特性的影响.国内对轴向柱塞泵滑靴副油膜热力学特征的研究较少,文献[10-12]主要研究了轴向柱塞泵微尺度油膜动力学特征,分析了摩擦副润滑失效以及能量耗散问题;但是,没有考虑摩擦副与油液之间的热传导作用以及温度对固体的物理性能参数的影响,而这些因素都会引起油膜的能量耗散,直接影响摩擦副与油膜之间的温度特性以及滑靴的承载性能.

本研究根据能量守恒定律采用热力学中控制体油液温度变化的计算方法,考虑滑靴与油膜的热传导作用,建立间隙油膜热力学模型,分析不同工况和摩擦副材料对油膜温度特性的影响.

1 工作原理与热力学特征

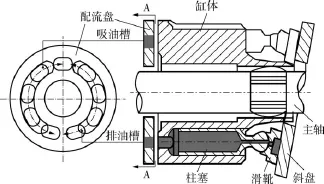

图1所示为轴向柱塞泵结构.当缸体随主轴旋转时,在0°~180°范围内,柱塞沿缸体向左运动时,柱塞腔的工作容积减小,液压油从配流盘的排油槽流出,为柱塞腔的排油区;在180°~360°范围内,柱塞沿缸体向右运动时,将油液从配流盘的吸油槽引入柱塞腔,为柱塞腔的吸油区.其中,滑靴底面通入柱塞腔的高压油,产生液压反推力,平衡柱塞对斜盘的压紧力,并在滑靴副间形成边界油膜,从而减轻磨损.

图1 轴向柱塞泵结构图Fig.1 Structure scheme of axial piston pump

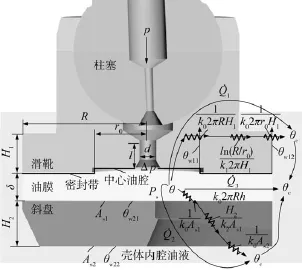

图2所示为滑靴副的热传导过程.

图2 滑靴副的热传导过程Fig.2 Heat conductivity process of slipper pair

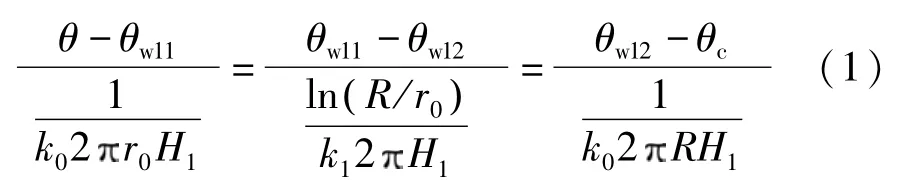

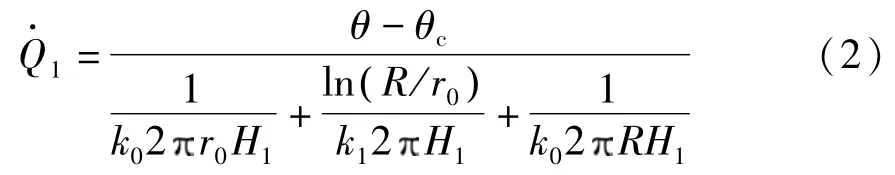

滑靴结构包括中心油腔和密封带,将密封带等效为环形圆柱结构,在半径方向上存在温度梯度.根据牛顿冷却定律,滑靴的油室壁面和外缘壁面温度的关系为[13]

因此,滑靴的热传导速率为

式中:k0为油液的导热系数,W/(m·K);k1为滑靴的导热系数,W/(m·K);θ为油膜温度,℃;θc为壳体内腔油液温度,℃;θW11为滑靴中心油腔的壁面温度,℃;θW12为滑靴外缘的壁面温度,℃;H1为滑靴的凸台高度,mm;R为滑靴外径,mm;r0为滑靴内径,mm.

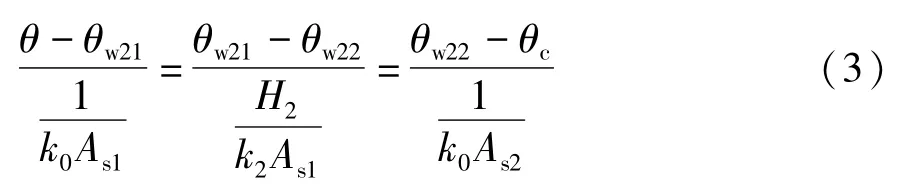

斜盘的内侧和外侧壁面温度的关系为

因此,斜盘的热传导速率为

式中:k2为斜盘的导热系数,W/(m·K);H2为斜盘高度,mm;As1为斜盘的内侧传热面积,mm2;As2为斜盘的外侧传热面积,mm2;θw21为斜盘的内测温度,℃;θw22为斜盘的外侧温度,℃.

油膜与壳体内腔油液之间的热交换速率为

式中:δ为油膜厚度,μm.

因此,油膜控制体的对流换热速率为

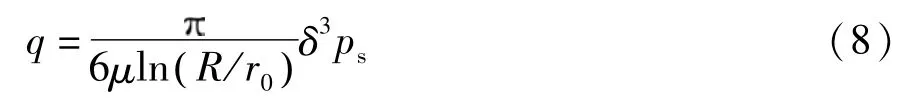

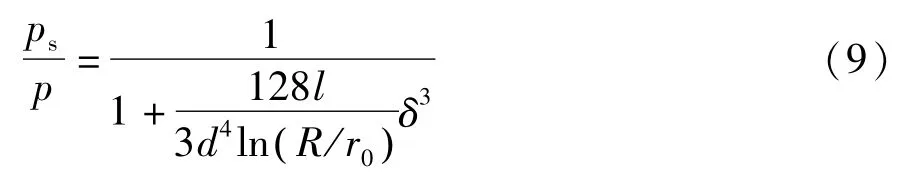

在工作过程中,柱塞腔内高压油经过阻尼孔存在压降损失,最终进入滑靴的中心油腔.根据圆管层流流量计算公式,可得阻尼管的流量为

式中:q为泄漏流量,L/min;d为阻尼孔直径,mm;l为阻尼孔长度,mm;μ为油液黏度,Pa·s;p为柱塞腔压力,MPa;ps为滑靴油室压力,MPa.

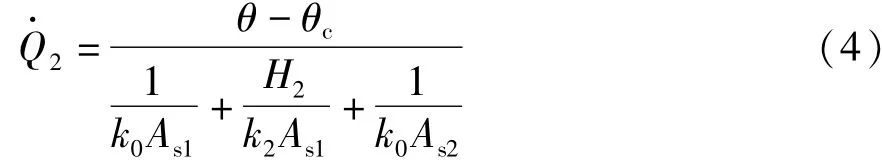

滑靴密封带的压力-流量特性公式为

将式(7)代入式(8),滑靴的静压支承特性方程为

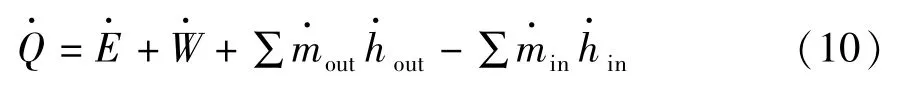

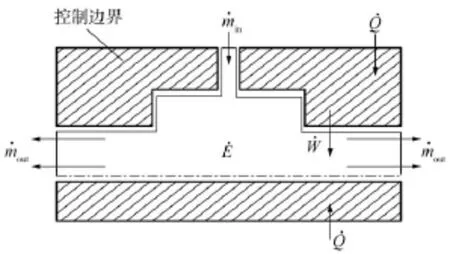

2 滑靴副油膜热力学模型

由于滑靴、斜盘以及油膜存在热交换,满足能量守恒定律,所以将油膜等效为控制体,利用热力学第一定律建立开放式热力学模型.图3所示为滑靴副油膜控制体模型.该油膜控制体可以与外界进行热交换,同时可以输入或者输出轴功,控制边界可以移动,则油膜控制体的能量守恒方程为[14]

图3 滑靴副油膜控制体模型Fig.3 Control volumemodel of oil film in slipper pair

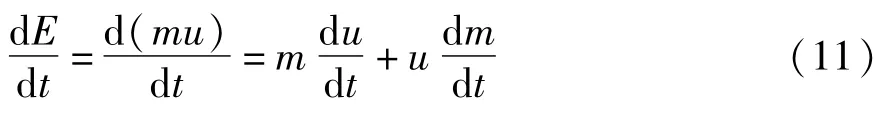

单位时间控制体内能量的变化率可表示为

式中,u为流体的质量内能,J/kg.

流体的焓定义为

式中:υ为流体的质量体积,m3/kg.

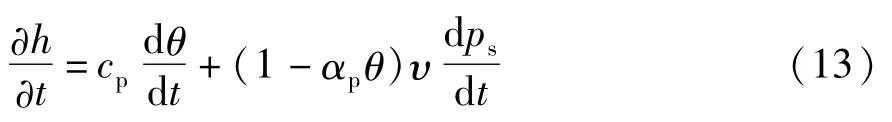

单位时间内流体焓的变化率定义为

式中:αp为流体体积膨胀系数;cp为流体的比热容,J/(kg·K).

单位时间内控制体的质量流量为

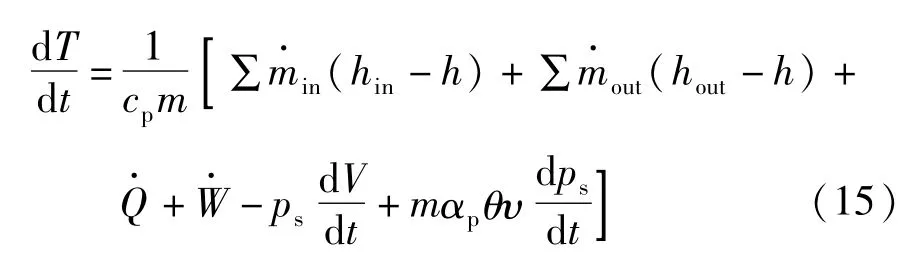

将式(12)-(14)代入式(11)可得

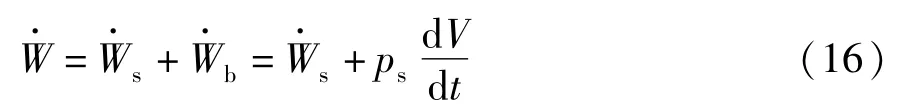

控制体做功的功率包括轴功和边界功,表示为

式中,Ws为轴功,J;Wb为边界功,J;V为控制体的体积,m3.

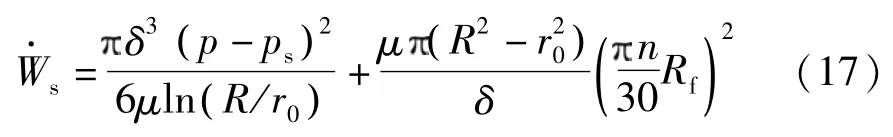

轴功包括泄漏功率损失和粘性摩擦功率损失,其表达式为

式中,Rf为滑靴的分布圆半径,mm;n为缸体转速,r/min.

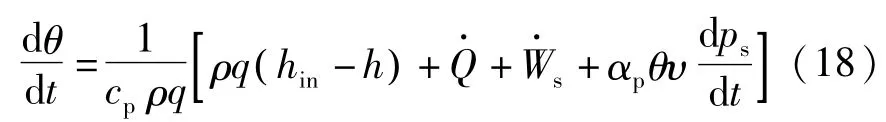

一般可以认为控制体内的流体焓值与出口的流体焓值相同[15].其次,油膜控制体的质量流量为泄漏流量,则将式(16)代入式(15)整理可得:

由式(11)可以得焓变化计算式为

式中:θin为进口油液温度,℃.

利用式(8)、(9)、(18)和(19)对滑靴底面油膜温度的动态特性进行计算.

3 理论结果及分析

文中计算所选用工况条件及参数如下:柱塞腔压力p=21MPa,转速n=1500 r/min,阻尼管直径d= 1mm,阻尼管长度l=3.5mm,滑靴外径R=16mm,滑靴内径r0=6.4mm,分布圆半径Rf=46.8mm,凸台高度H1=6.3mm,导热系数k1=92W/(m·K);进油口油液温度θin=50℃,油液密度ρ=860kg/m3,导热系数k0=0.26W/(m·K),比热容cp=1884 J/(kg·K).本节主要分析滑靴副油膜温度的变化规律,讨论柱塞腔压力、缸体转速以及不同材料对油膜温度的影响.

图4为柱塞腔压力对油膜厚度和油膜温度的影响.由图4可见,油膜厚度和油膜温度随柱塞腔压力呈周期性变化.滑靴运动到柱塞腔排油阶段的临界点(φ=180°)时,油膜厚度的最小值为3.6μm,油膜温度的最大值为49.2℃,其原因是滑靴处于泵的高压区时,油膜厚度随挤压效应增大而减小,增大油膜因压差和高速剪切作用所产生的功率损失,转化为油液内能,引起油膜温度升高.反之,滑靴处于泵的低压区时,油膜的挤压承载效应减小,增大滑靴底面油膜厚度,降低滑靴的功率损失,减少滑靴的发热量,降低油膜温升.

3.1 柱塞腔压力的影响

图4 柱塞腔压力对油膜厚度和油膜温度的影响Fig.4 Effectof piston chamber pressure on oil film thickness and film temperature

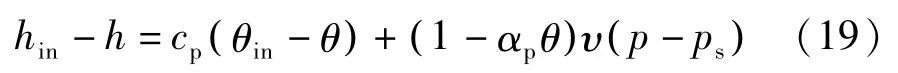

图5为柱塞腔压力对油膜温度的影响.由图5可见,当柱塞腔压力从5MPa上升到21MPa时,油膜的最高温度从47.9℃上升到49.2℃,其原因是油膜的挤压承载效应随柱塞腔压力增大而增大,从而减小油膜厚度,增大油膜因轴功损失所产生的热量,同时泄漏流量随油膜厚度减小而降低,促使间隙油膜所产生的热量无法以泄漏油液的形式进行散热,引起油膜控制体的热量积累,表现为油膜温度升高,这表明柱塞腔压力与油膜温度存在耦合效应,且滑靴的轴功损失和油膜厚度是影响油膜温度的重要指标.

图5 柱塞腔压力对油膜温度的影响Fig.5 Effectof piston chamber pressure on oil film temperature

3.2 缸体转速的影响

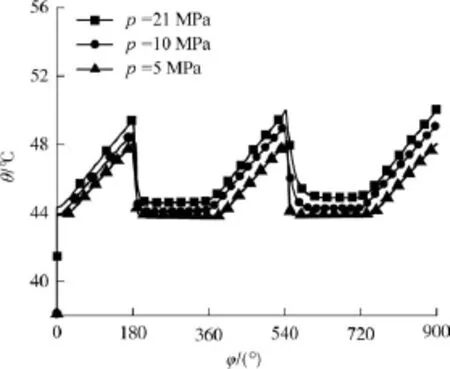

图6为缸体转速对油膜温度的影响.由图6可见,在0°~360°范围内,当缸体转速从1000 r/min增加到2100 r/min时,油膜的最高温度从48.1℃升高到49.6℃,且最高温度出现在缸体转角为180°左右,处于柱塞腔的排油区;油膜的最低温度从44.2℃上升到45.5℃,最低温度出现在缸体转角为360°左右,处于柱塞腔的排油区.这些特征说明随着缸体转速的升高,油膜温度处于整体上升状态,滑靴处于柱塞腔的吸排油交替区时,油膜温度变化显著.同时,缸体转速的变化造成油膜因粘性剪切流动产生的功率损失增加,转化为油液内能,引起油膜温度升高,油液黏度下降.当油膜温度上升较快时,滑靴底面油膜容易发生破裂,造成滑靴表面出现粘着磨损,降低滑靴的使用寿命.

图6 缸体转速对油膜温度的影响Fig.6 Effect of cylinder speed on oil film temperature

3.3 滑靴材料的影响

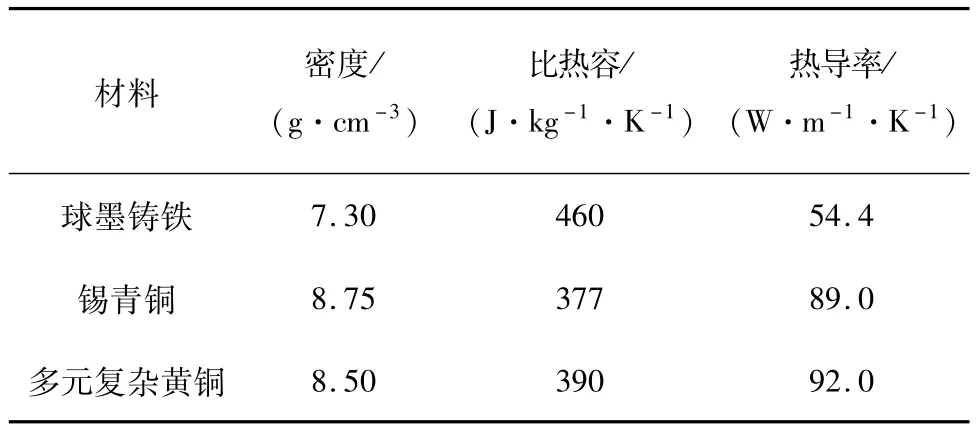

在高速高压工况下,滑靴与斜盘材料的工作性能不匹配,增加摩擦功耗,引起油膜温度升高,容易造成滑靴表面出现烧靴现象.目前,为了改善滑靴副的散热条件,主要采用两种设计方法:增加密封带的沟槽条数或者辅助支承油腔数目,提高油膜支承的稳定性;通过筛选材料配对方案,改善滑靴的摩擦学性能.本节主要分析球墨铸铁(LZQT500-7)、锡青铜(ZCuSn10Pb11Ni3)以及多元复杂黄铜(ZY331608)材料下油膜温度的变化规律.其中,多元复杂黄铜为铜合金材料,在普通铜中加入1.5%~3.0%的Mn,1.0%~3.0%的Al以及0.5%~2.0%的Si,目的是为了增强滑靴的导热和减摩性能.表1所示为不同材料的热力学性能参数.

表1 不同材料的热力学性能参数Table 1 Thermal performance parameters of differentmaterials

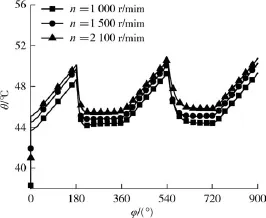

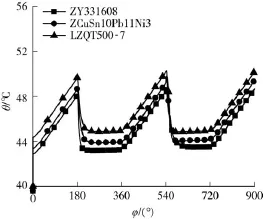

图7为不同滑靴材料对油膜温度的影响.根据不同滑靴材料的传热性能,油膜的最高温度由小到大排列依次为:47.9℃(ZY331608)<48.6℃(ZCuSn10Pb11Ni3)<49.7℃(LZQT500-7).其中,滑靴材料选用多元复杂黄铜时,其导热率大,热阻较小,单位体积材料所携带的热量较大,散热速率较快,与其他两种材料相比,最高油膜温度的下降幅度为1.8℃左右,起到良好的散热效果.其次,复杂黄铜为耐磨损材料,滑靴与斜盘之间不易发生粘着磨损,提高了滑靴的使用寿命.

图7 不同材料对油膜温度的影响Fig.7 Effect of differentmaterials on oil film temperature

4 实验结果及分析

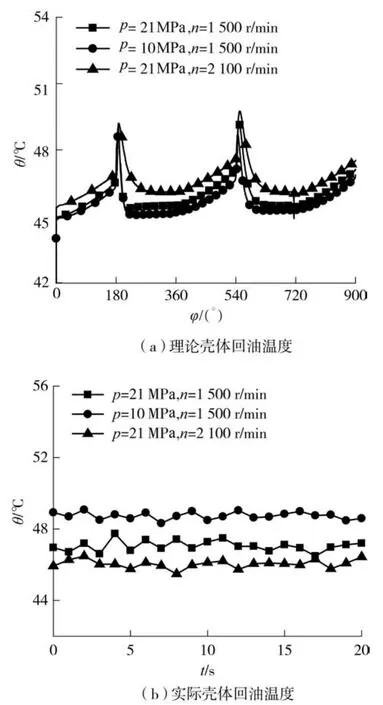

轴向柱塞泵内摩擦副因泄漏和粘性摩擦产生的发热量、缸体组件的自身发热以及泵的自搅发热是影响泵壳体回油温度的主要因素.本节主要分析滑靴因轴功损失所引起的壳体回油温度,与实验结果进行比较.液压泵选用A4VTG90泵,通过250 kW综合液压试验台进行温度特性实验.本次实验选用K型热电偶作为感温元件,将传感器安装在泵的壳体回油管路上,采用有线数据传输方式,将采集的温度信号通过NIUSB-6218型数据采集卡进入计算机,在泵的转速为2100和1500 r/min,出口压力为10和21 MPa条件下,记录壳体回油温度的实验数据.

图8所示为壳体回油温度的理论与实验结果.由图8可见,理论壳体回油温度与滑靴副油膜温度的变化趋势相同,处于动态变化过程,温度变化范围为45~49℃,因此采用理论壳体回油口温度的平均值与实验结果进行比较.在恒转速工况下,压力为10和21MPa时回油口温度分别为46.8和47℃,上升幅度为0.2℃,而实际壳体回油口温度的上升幅度为1.9℃,所占比重为10.5%;在恒压工况下,转速为1500和2100 r/min时壳体回油口温度分别为47和47.6℃,上升幅度为0.6℃,而实际壳体回油口温度的上升幅度为2.5℃,所占比重为2.4%,这是因为实验模型考虑了柱塞副、配流副以及轴承发热的影响,数值略有不同.这些特征说明不同工况下滑靴副的轴功损失是引起柱塞泵发热的主要来源,以间隙泄漏和热传导的形式传递给壳体内腔油液,表现为壳体回油温度升高.

图8 壳体回油温度的理论与实验结果比较Fig.8 Comparison between theoretical and experimental results of case drain temperature

5 结论

(1)滑靴副的轴功损失与柱塞腔压力和缸体转速成正比,且间隙油膜因压差和粘性剪切作用产生的轴功损失转化为热能,改变滑靴流固耦合界面间的传热速率,增加油液内能,引起油膜温度升高.

(2)滑靴副油膜温度与材料的热物理性能有关.滑靴材料选用多元复杂黄铜,其导热率大,热阻较小,散热速率快,起到良好的散热和耐磨效果.

(3)高速高压工况下滑靴副的轴功损失是引起柱塞泵发热的主要因素,以间隙泄漏和热传导的形式进入泵壳体回油腔,引起油液温度升高.

[1] Wieczorek U,Ivantysynova M.Computeraided optimization of bearing and sealing gaps in hydrostatic machines-the simulation Tool CASPAR[J].International Journal of Fluid Power,2002,3(1):7-20.

[2] Kazama T.Thermohydrodynamic lubrication model applicable to a slipper of swashplate type axial piston and motors(effects of operating conditions)[J].Tribology Online,2010,5(5):250-254.

[3] Manring N D,Wray C L,Dong Z L.Experimental studies on the performance of slipper bearings within axial piston pumps[J].Journal of Tribology,2004,126(4):511-522.

[4] Manring N D.The relativemotion between the ball guide and slipper retainer within an axial piston swash plate type hydrostatic pump[J].Journal of Dynamic System Measurement and Control,1999,121(3):518-523.

[5] Zloto T.Testing the heating of the basic components of an axial multipiston pump[J].Measurement Science Review,2001,1(1):123-126.

[6] Bergada JM.Leakage and groove pressure of an axial piston pump slipper with multiple lands[J].Tribology Transactions,2008,51(4):469-481.

[7] Kumar S,Bergada J M,Watton J.Axial piston pump grooved slipper analysis by CFD simulation of three-dimensional NVS equation in cylindrical coordinates[J]. Computers&Fluids,2009,38(6):648-663.

[8] Harris R M,Edge K A.Predicting the behavior of slipper pads in swash plate-type axial piston pumps[J].Journal of Dynamic System Measurement and Control,1993,118(5):41-47.

[9] Harris R M,Edge K A,Tilley D G.The suction dynamics of positive displacement axial piston pumps[J].Journal of Dynamic System Measurement and Control,1994,116(2):1-7.

[10] 汤何胜,訚耀保,李晶.轴向柱塞泵滑靴副间隙泄漏及摩擦转矩特性[J].华南理工大学学报:自然科学版,2014,42(7):75-79. Tang He-sheng,Yin Yao-bao,Li Jing.Clearance leakage and friction torque of slipper pair in axial piston pump[J].Journal of South China University of Technology:Natural Science Edition,2014,42(7):75-79.

[11] 孙毅,姜继海,刘成强.剩余压紧力条件下滑靴副的油膜特性及功耗[J].华南理工大学学报:自然科学版,2011,39(1):111-116. Su Yi,Jiang Ji-hai,Liu Cheng-qiang.Oil film characteristics and power consumption of slipper pair under redundant pressing force[J].Journal of South China University of Technology:Natural Science Edition,2011,39(1):111-116.

[12] Xu Bing,Zhang Jun-hui,Yang Hua-yong.Investigation on structural optimization of anti-overturning slipper of axial piston pump[J].Science China,2012,55(11):1-9.

[13] 闻德生.液压元件的创新与发展[M].北京:航空工业出版社,2009:202-204.

[14] Li Cheng-gong,Jiao Zhong-xia.Thermal-hydraulic modeling and simulation of piston pump[J].Chinese Journal of Aeronautics,2006,19(4):354-358.

[15] Sidders JA,Tilley D G,Chappie P J.Thermal-hydraulic performance prediction in fluid power systems[J].Proc IMechE(Part I):J Systems and Control Engineering,1996,210(14):231-244.

Thermodynam ic Characteristics of Oil Film in Slipper Pair Clearance of Axial Piston Pump

Tang He-sheng Li Jing Yin Yao-bao

(School of Mechanical Engineering,Tongji University,Shanghai201804,China)

A thermodynamic lumped parametermodel for oil film in slipper pair clearance of axial piston pump is constructed bymeans of the control volumemethod on the basis of the law of conservation of energy,and the instantaneous temperature of oil film is thus solved.The results show that the shaftwork losses of slipper pair are positively correlated with the piston chamber pressure and the cylinder speed,and the losses are converted into heat energy;and that,the increase of internal energy of oil causes oil temperature to rise and changes the heat transfer rate between slipper pair and oil film.In addition,themulti-element complex brass is selected as thematerial of slipper,because it has a high thermal conductivity and a low thermal resistance,which results in good heat dissipation and excellentwear resistance.

axial piston pump;slipper pair;oil film;thermodynamic characteristic

TH137.5

10.3969/j.issn.1000-565X.2015.07.019

1000-565X(2015)07-0136-06

2014-11-11

国家自然科学基金资助项目(51475332,51275356)

Foundation items:Supported by the National Natural Science Foundation of China(51475332,51275356)

汤何胜(1985-),男,博士生,主要从事液压泵/马达设计研究.E-mail:tanghesheng321200@163.com

†通信作者:李晶(1972-),女,博士,副教授,主要从事流体传动及控制基础理论研究.E-mail:Cynthia_li@tongji.edu.cn