基于单点力反馈的机械产品虚拟装配阻力建模*

2015-03-14李静蓉苏杭朋黄仲东王清辉

李静蓉 苏杭朋 黄仲东 王清辉

(华南理工大学机械与汽车工程学院,广东 广州 510640)

基于单点力反馈的机械产品虚拟装配阻力建模*

李静蓉 苏杭朋 黄仲东 王清辉

(华南理工大学机械与汽车工程学院,广东 广州 510640)

结合实际装配中的物理约束以及虚拟装配的特点,分别在间隙配合、过盈配合及过渡配合条件下,讨论了装配过程中的偏移阻力和进行阻力,建立了基于单点力反馈的机械产品虚拟装配阻力模型;最终通过虚拟装配实例和评价实验证明,基于单点力反馈的机械产品虚拟装配阻力模型能够增强用户在虚拟环境下的沉浸感,并且能够有效地辅助用户根据力觉反馈感知不同的机械配合类型.

机械配合;虚拟装配;力觉反馈

产品的装配过程是指根据明确的技术要求,通过一定的流程,徒手或者使用工具设备将相关零部件组装在一起,形成产品.这一过程需要耗费大量的工时和成本[1-2],是产品设计与制造的重要组成部分.虚拟装配是虚拟现实技术在机械产品设计与制造领域的重要应用之一.通过虚拟装配,用户可以在样机制造之前,身临其境般地拾取和移动虚拟零部件,进行装配操作、装配顺序和路径规划、装配干涉检查等,从而大大缩短产品的开发周期、减少开发成本[3].

传统的虚拟装配系统主要依靠数据手套、位置跟踪器和3D鼠标等交互设备,实现对虚拟产品的装配仿真.由于缺少力/触觉反馈功能,用户主要依赖视觉反馈感知虚拟物体,因此,增加了用户判断虚拟物体相互位置的负担,在装配过程中也难免会出现虚拟物体相互穿透的现象.随着计算机和虚拟现实技术的发展,力/触觉反馈技术成为虚拟装配技术研究的热点.目前,虚拟装配过程中的装配力分为两种类型:零件精确定位之前的和零件精确定位之后的虚拟装配力[4].定位之前的虚拟装配力是指引导虚拟物体沿着一定的路径或者向某一位置前进的引导力.文献[4]通过碰撞检测和物理约束,提出基于装配力引导的虚拟装配方法.文献[5-6]用基于物理模型的方法,通过反馈力和几何约束来引导和实现装配过程.定位之前的虚拟装配力虽然可以使操作更加准确、快速,但是由于这种力在实际操作过程中并不存在,所以在虚拟装配时会影响用户操作的自然感.零件精确定位之后的虚拟装配力是指定位后阻碍虚拟物体运动的反馈力,是实际装配中存在的力.例如用户装配两虚拟零件时,向用户提供的一个阻碍其相对穿透的反馈力.文献[7]在动态仿真中,利用零件之间的穿透深度和弹簧阻尼模型,建立虚拟零件接触力计算模型,防止了虚拟零件间的穿透.目前,虚拟装配力的研究尚存在一些不足:①关于虚拟装配反馈力的研究主要集中在定位之前的虚拟装配力上,这一装配力虽然能协助用户定位、引导用户操作、提高装配效率,但毕竟不是对装配过程中实际存在力的模拟,而且在操作过程中,由系统直接操作虚拟物体来指导用户进行装配,从用户体验上大大降低了虚拟装配的沉浸感和真实感;②在定位之后的虚拟装配力方面,常用弹簧模型或弹簧阻尼模型简化计算力的大小,无法具体地体现在不同配合面表面性质或配合条件(如间隙配合或者过盈配合等)情况下的装配操作力.

针对以上问题,本研究根据机械零件装配配合的不同类型,建立基于单点力反馈的机械产品虚拟装配阻力模型.与以往不同的是,本研究主要是对真实装配条件下的物理约束进行简化和模拟,使装配过程的力觉渲染更加自然、真实,同时可辅助用户判断零件的不同配合类型.

1 虚拟装配阻力建模方法

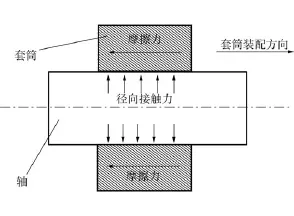

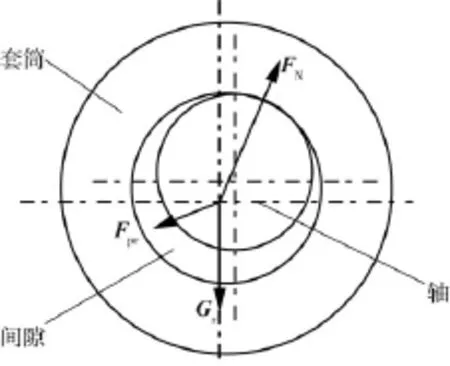

零件在装配过程中主要受到两种物理约束:零件配合面刚性接触引起的法向约束和由配合面摩擦力引起的接触面切向约束.装配时,零件接触面的法向约束即法向接触力,约束零件在配合面法向上的相对运动,使零件不至于偏移装配方向;而零件接触面摩擦力则是装配进行方向上需要克服的阻碍力.如图1所示,在将套筒装到轴上的装配过程中,套筒受径向接触力,约束套筒只能沿着轴向方向运动;同时套筒受轴向摩擦力,阻碍装配的进行.本研究在建立基于单点力反馈的机械产品虚拟装配阻力模型时,用偏移阻力模拟配合面刚性接触产生的法向约束力,用虚拟装配进行阻力模拟零件装配过程中的摩擦阻力.

图1 套筒和轴装配约束力分析Fig.1 Assembly constraining force analysis of a sleeve and shaft

1.1 偏移阻力

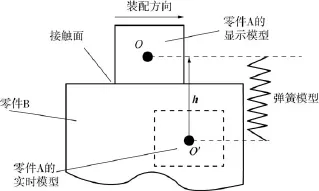

大部分的机械零件装配可以看作刚体的接触过程.装配时,在两装配零件接触面的法向方向上存在接触力,约束零件在接触面法向上的相对运动,从而限制两零件在接触面法向上的相对位置.本研究应用弹簧模型[8]计算偏移阻力,即刚性接触产生的配合面法向接触力.在虚拟装配系统中,通常采用零件的实时模型和显示模型[7]以提高视觉和力觉渲染的沉浸感.实时模型是零件的几何模型,但不在虚拟环境中显示,它跟随力反馈器移动;显示模型是显示在交互界面上的零件几何模型.如图2所示,在用户操作虚拟零件A,将其装配到固定的虚拟零件B上的过程中,零件A的实时模型随力反馈器运动并与零件B发生穿透,而系统通过几何约束将零件A的显示模型显示在配合面上,同时通过反馈给用户一定量的偏移阻力,限制零件A实时模型的穿透,使用户在视觉和力/触觉上的体验更加自然真实.因此,具体计算时,接触面法向上的偏移量用实时模型的几何中心到显示模型的几何中心在接触面法向上的位移矢量表示,偏移阻力可按下式计算得到:

式中:Fr表示偏移阻力,其方向指向偏移量减小的方向;k1表示刚度系数;h表示接触面法向上的偏移矢量.

图2 基于弹簧模型的偏移阻力原理图Fig.2 Principle of offset resistance calculation based on the springmodel

1.2 虚拟装配进行阻力

机械装配时,在装配方向上需克服一定的装配阻力.力的大小与零件的材料、装配面的表面状况、有无过盈量、零件的几何尺寸、接触面积以及其他不确定因素有关.机械零件的配合分为间隙配合、过盈配合和过渡配合.下文将对3种不同配合条件下的虚拟装配进行阻力(以下简称“进行阻力”)分别进行分析.

1.2.1 间隙配合条件下的进行阻力

间隙配合中,忽略间隙过小且接触表面凸峰过高时引起的剪切力的影响,所需的装配力主要由接触面之间的滑动摩擦力决定.因此,间隙配合下进行阻力的大小可由接触表面的滑动摩擦力直接计算得到:

其中,Ffc表示间隙配合装配阻力,μ表示接触面的摩擦系数,FN表示接触面的压力.

在实际装配情况下,接触面压力FN是零件重力在接触面法向上的分量Gr和人徒手或者借助工具施加在接触面法向上的外力Fpr合力的反作用力.在虚拟装配环境中,人施加在接触面法向上的外力Fpr是引起零件偏移装配方向的原因,所以它的效果等同于偏移阻力的反作用力,即可认为Fpr=-Fr.而偏移阻力Fr与偏移量直接相关,故偏移量是决定Fpr的关键因素,关于偏移阻力和偏移量的定义和计算方法见1.1节.接触面压力FN可由下式计算得:

图3是轴和套筒以间隙配合装配时,接触面法面上套筒的受力分析简图.Gr的大小由装配零件(装配时被移动的零件)的重力G和装配的方向决定.对于一般情况下的机械装配,可令装配方向与水平面夹角为δ(如套筒和轴的装配,δ为零时,表示轴被固定在水平面上;如δ为90°时,则轴被固定在竖直方向上),由力的分解可得:

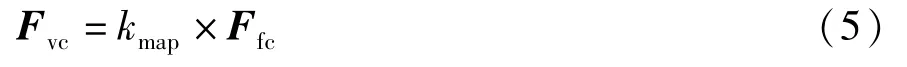

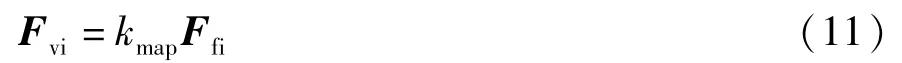

此外,由于所使用的力反馈设备的输出范围有限,例如:PhantomDesktop力反馈器输出范围为0~7.9N,难以渲染计算得出的实际装配力,需要引入相应的映射系数kmap.因此,最终得到的间隙配合进行阻力Fvc为

图3 间隙配合下的接触法面受力分析简图Fig.3 Forces analysis on a normal plane of contact surfaceswith a clearance fit

1.2.2 过盈配合条件下的进行阻力

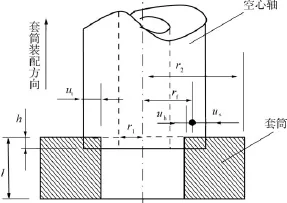

目前,对过盈配合装配力的计算方法主要分为有限元法和解析法两种.有限元分析方法较准确[9],并适用于复杂形状配合面的过盈配合情况,但其计算量较大,难以满足虚拟装配对实时性的要求;解析法基于厚壁圆筒理论和库伦摩擦模型[10]分析圆柱形轴和套筒的过盈配合装配力,对不同类型接触面的进行阻力的计算需要进行相应的修正[11-12].由于解析法的计算量较小,更能满足虚拟仿真对实时性的要求,因此,本研究采用解析法计算过盈配合情况下的进行阻力,应用库伦摩擦模型可得到装配力大小的计算公式如下:

式中,Pf表示接触面压应力,S表示接触面积.

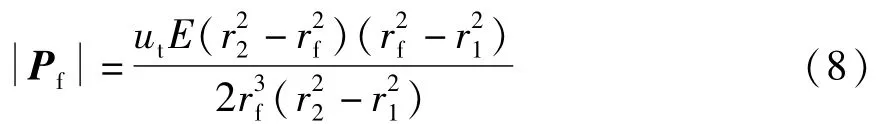

具体以圆柱形套筒和轴的装配为例进行讨论.图4为空心轴(实心轴是空心轴内径为0的特例)与套筒过盈配合的示意图,其中:r2为套筒的外半径、rf为结合半径、r1表示轴的内半径、ut表示过盈量、us表示轴外径的压缩量、uh表示套筒内径的扩张量、h表示压入高度、l表示套筒高度.根据厚壁圆筒理论,过盈配合的接触面压应力的大小可计算如下[13]:

当轴和套筒为同种材料(杨氏弹性模量和泊松比分别相等)时,式(7)可简化为

根据式(6),对于圆柱形配合面,如图4所示,当h≥l时,需要克服的装配进行阻力为

当h<l时,装配进行阻力则为

图4 套筒与轴过盈配合示意图Fig.4 Schematic diagram of interference fit of a sleeve and a shaft

计算得出的过盈配合装配阻力需要映射到力反馈器的输出范围之内,所以引入映射系数kmap,最终得到过盈配合进行阻力Fvi为

1.2.3 过渡配合条件下的进行阻力

过渡配合是指既可能存在间隙也可能存在过盈的配合[14],即设计时,允许一批零件的同一尺寸在过渡配合的公差带范围内变动.但对于某一对过渡配合的零件,根据加工的情况,零件的最终尺寸是唯一确定的,即或者属于间隙配合,或者属于过盈配合[14].在批量生产中,当零件设计要求为过渡配合时,单个零件的尺寸为间隙或过盈配合是按一定的概率出现的[15],因为在一定的加工条件下,加工尺寸的随机误差往往满足一定的分布规律(大批量生产中一般满足正态分布).所以当用计算机表示一个满足过渡配合公差的加工尺寸时,可以按尺寸的分布进行随机抽样,模拟该零件的实际尺寸[16](每一次抽样产生的实际尺寸是按概率分布的,大小不一定相等).综合上述分析,在虚拟装配环境中,当装配零件为过渡配合时,可以按尺寸的分布规律用计算机模拟随机抽样,判断当前的装配零件是属于间隙配合还是过盈配合,从而将过渡配合的问题随机地转化为上文讨论过的间隙或过盈配合的情况.

2 实验

本研究在SolidWorks平台上进行二次开发,集成PhantomDesktop单点式力反馈器,并以插件的形式开发了虚拟装配原型系统.系统实现界面见图5.

图5 实验一系统Fig.5 System of experiment 1

用户操作Phantom Desktop力反馈器可以拾取并移动虚拟零件,当待装配的虚拟零件靠近装配零件时,例如套筒靠近轴,在未准确定位前,系统通过力反馈器会向用户施加一个吸纳的导引力,引导用户将零件移动到装配约束方向上,然后利用文中提出的装配阻力模型渲染装配力.

为了验证系统使用效果,文中设计了两组实验:实验一用启发式的评价方法[6]验证文中建立的模型在不同机械配合条件下渲染虚拟装配阻力的可行性;实验二通过与基于弹簧模型的虚拟装配力模型[5-6]进行对比,验证文中论述的模型的优劣.

实验邀请10位了解虚拟现实和CAD/CAM相关领域的学生作为体验用户.用户经过简单的虚拟装配操作培训,熟悉系统的虚拟装配操作.

2.1 实验一

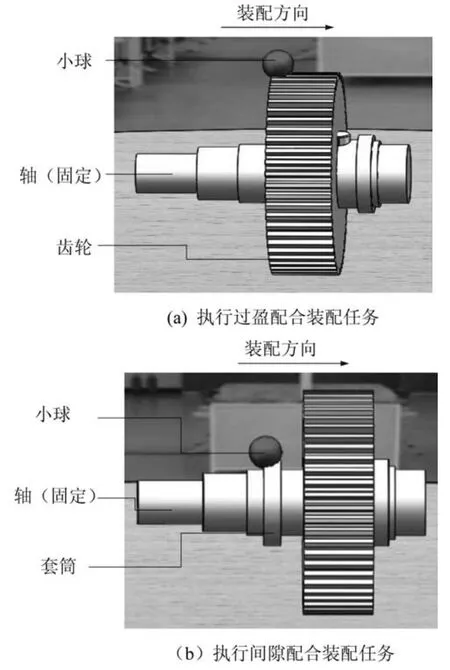

如图6所示,实验一以轴系的装配为例,应用文中论述的虚拟装配阻力模型计算虚拟装配阻力.虚拟装配环境包含实验室场景、虚拟实验台、轴、键(键已装在轴上)、齿轮、套筒及与映射力反馈器末端的小球.需要完成的装配任务有:轴和齿轮的过盈配合装配、轴和套筒的间隙配合装配,见图6(a)和6(b).如前所述,对于过渡配合的装配任务,可先按一定的随机规律转化为间隙或过盈的情况,故此处不再对过渡配合的装配仿真做详细讨论.

为了验证基于单点力反馈的机械产品虚拟装配阻力模型在虚拟装配仿真中的可行性,文中采取启发式的评价方法[6],要求用户评价5项指标:(1)装配阻力渲染的真实感;(2)用户对机械配合类型的识别能力;(3)虚拟装配阻力的稳定性;(4)虚拟装配阻力对装配操作的引导能力;(5)用户在力觉体验上对偏移阻力和进行阻力的识别能力.

图6 过盈配合和间隙配合条件下的虚拟装配示例Fig.6 Illustrations of virtual assembly with interference fit and clearance fit

用户反馈数据整理结果如表1所示,评价分值范围为1-10分,效果越好分值越高.

表1 实验一的用户体验评价表Table 1 The users'evaluation of experiment1

由表1可以看出,前4项评价指标的用户得分均高于8分,说明文中提出的基于单点力反馈的机械产品虚拟装配阻力模型能够提供较为稳定、逼真的虚拟装配阻力感受;通过不同大小的力的渲染,能够很好地辅助用户判断机械配合类型并引导用户完成装配任务.但是,由评价指标(5)的得分可以看出,在区分偏移阻力和进行阻力方面,用户给出的评价分数稍低,大多数用户反映仍然需要借助视觉的引导或系统提供提示信息,才能顺利地判断装配方向.

2.2 实验二

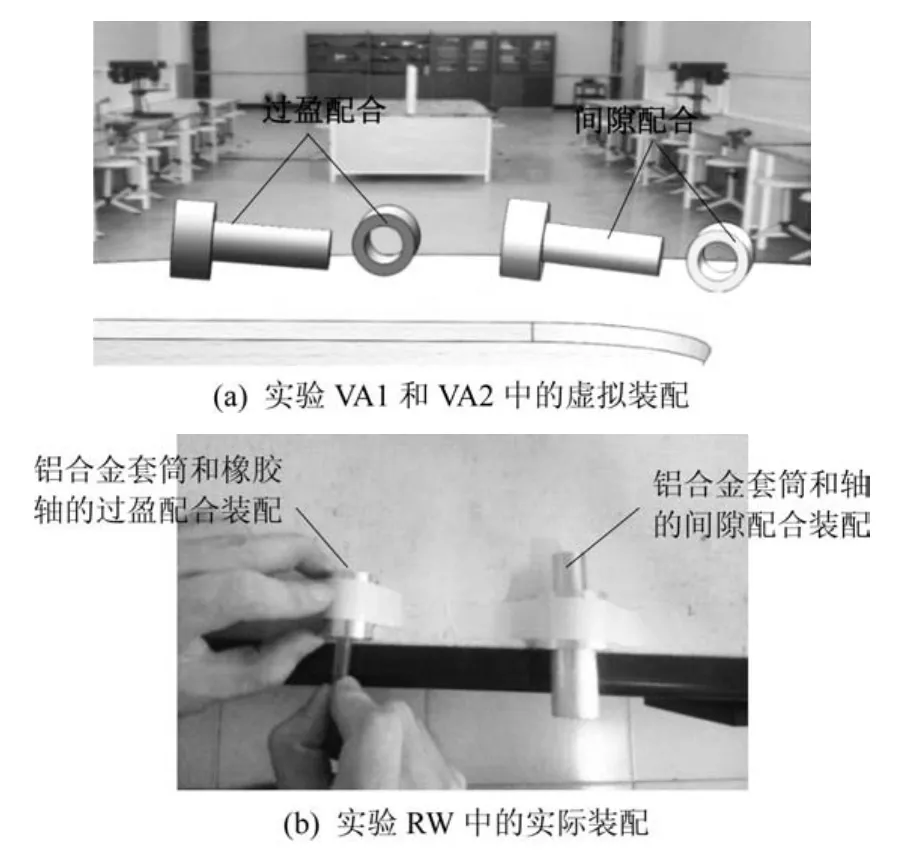

实验二以过盈、间隙配合下的轴和套筒的两组装配为例,分别在虚拟装配环境和实际情况下设计了3组实验:VA1、VA2和RW,然后通过比较,验证采用文中提出的装配阻力模型渲染虚拟装配阻力后的用户沉浸感.如图7(a)所示,实验VA1和VA2在虚拟装配环境中进行.VA1采用文献[5-6]中论述的基于弹簧模型的计算方法渲染装配反馈力,VA2采用文中提出的虚拟装配阻力模型渲染装配反馈力;除装配反馈力的计算模型不同外,两实验中采用一样的软硬件、虚拟环境、虚拟零件、碰撞检测算法等.实验RW在现实情况下进行(见图7(b)),要求实验者同样完成过盈配合和间隙配合的两组零件装配任务;但是由于金属零件过盈配合需要的压入力比较大,一般不宜徒手进行装配,难以直接体验到装配过程的阻力变化情况,所以在实验设计时,选取有较大刚度的橡胶轴(φ8mm,压入装配过程不会产生弯曲),并在φ20mm的铝棒中加工φ7.9mm的孔,成为铝合金套筒,与橡胶轴形成单边过盈量为0.05mm的过盈配合,水润后人手可以进行压装,如图7(b)中左侧所示;在间隙配合的实验中,采用外径为φ32mm、内径为φ15.5mm的铝管做套筒,并加工φ15.4mm的轴,形成间隙配合,如图7(b)中右侧所示.3组实验中都分别包含有这两组轴和套筒的装配任务.

图7 实验二示意图Fig.7 Illustrations of experiment2

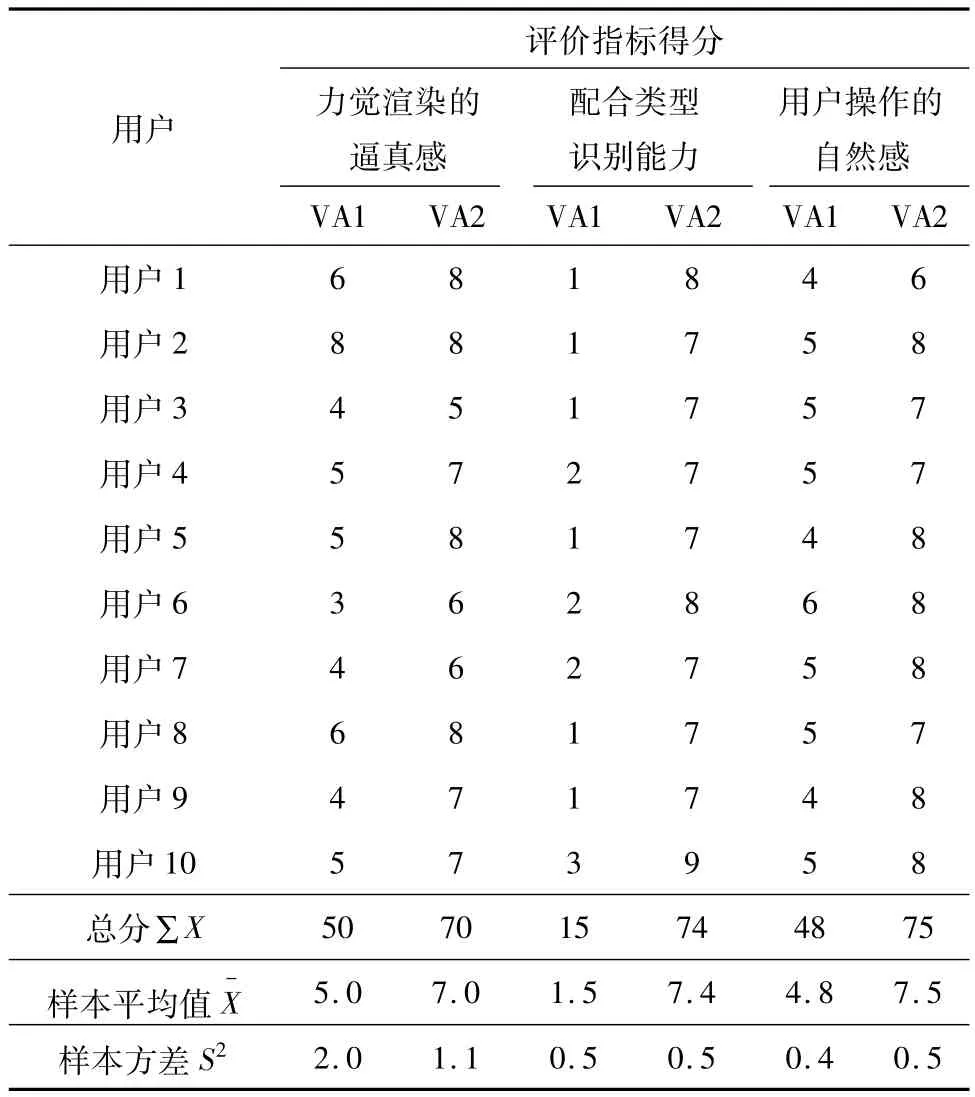

实验二中邀请的体验用户与实验一中的用户相同.用户在VA1、VA2和RW中完成相同的间隙、过盈配合的轴与套筒的装配操作后,对比真实实验RW中的感受,分别对实验VA1和VA2的装配反馈力的逼真感、配合类型识别能力和用户操作的自然感3项评价指标进行打分,分值范围为1-10分,效果越好分值越高.用户反馈的体验数据见表2.

表2 实验二用户评价表Table 2 The users'evaluation of experiment2

为了更客观地对比实验二中不同装配力模型在用户体验上产生的影响,文中对表2中收集的数据进行处理.首先,用F检验法[17]分别对表2的3项评价指标下的两组数据进行方差齐性检验.在检验水准α=0.05的条件下,对于不同评价指标下的两组实验得分,计算得到统计量F均小于,故可认为在3项评价指标下,实验VA1和VA2得分的方差均相等;因此,进一步用t检验法[17]对3项评价指标中实验VA1和VA2得分的平均数分别进行显著性检验,对不同评价指标下两组实验的得分分别计算统计量t,并查t分布表[17],可得每项评价指标的得分计算得到的t值均小于t0.05(18),说明在3项评价指标下,实验VA1和VA2的得分均值都存在显著差异.此外,从表2的数据可以看出:参与实验的10位用户体验者中,至少有9位认为实验VA2优于实验VA1,并且在每一项评价指标中实验VA2得分的均值都明显高于实验VA1.综合上述分析表明,与传统使用弹簧模型来计算虚拟装配反馈力相比,文中的装配阻力模型能够提供更多的装配信息,更好地判断配合类型、提高装配力渲染的逼真感,给予用户更加自然的操作体验.

3 结语

文中分析了现有虚拟装配系统对机械产品的装配力觉渲染的不足,分别在间隙配合、过盈配合以及过渡配合3大类机械零件配合的情况下,讨论了配合参数对虚拟装配进行阻力的影响,提出了基于单点力反馈的机械产品虚拟装配阻力模型.该模型一方面以虚拟偏移阻力模拟配合面刚性接触产生的法向约束力,确保零件沿着配合方向运动,防止装配过程中虚拟零件之间出现穿透;另一方面,提出虚拟装配进行阻力来模拟零件装配过程中产生的摩擦阻力.根据实验验证,所开发的原型系统能够较好地辅助用户判断机械配合类型,增强了虚拟装配的真实感和沉浸感.

然而,由于同一加工面不同位置的尺寸在公差带允许的范围内仍可能存在变化,其具体的分布情况也比较复杂,如何模拟同一加工面不同位置的装配阻力,目前尚未见相关的研究.本研究旨在系统给出3大类机械零件配合下的基于单点力反馈的机械产品虚拟装配阻力模型框架,下一步将针对不同配合下具体零件同一加工面尺寸的变化,进行相应的虚拟装配阻力研究,以便更好地模拟真实情况.

[1] Leu M C,ElMaraghy H A,Nee A Y C,et al.CAD model based virtual assembly simulation,planning and training[J].CIRP Annals-Manufacturing Technology,2013,62(2):799-822.

[2] 肖田元.虚拟制造[M].北京:清华大学出版社,2004.

[3] Yoon J.Assembly simulations in virtual environmentswith optimized haptic path and sequence[J].Robotics and Computer-Integrated Manufacturing,2011,27(2):306-317.

[4] 李可.装配力引导的虚拟装配方法研究[D].西安:西安电子科技大学机电工程学院,2006.

[5] Xia P,Lopes A,Restivo M.Design and implementation of a haptic-based virtual assembly system[J].Assembly Automation,2011,31(4):369-384.

[6] Xia P J,Lopes A M,Restivo M T,et al.A new type haptics-based virtual environment system for assembly training of complex products[J].The International Journal of Advanced Manufacturing Technology,2012,58(1/2/3/ 4):379-396.

[7] Garbaya S,Zaldivar-Colado U.The affect of contact force sensations on user performance in virtual assembly tasks[J].Virtual Reality,2007,11(4):287-299.

[8] Borst C,Indugula A.A springmodel forwhole-hand virtual grasping[J].Presence,2006,15(1):47-61.

[9] Zhang Y,McClain B,Fang X D.Design of interference fits via finite element method[J].International Journal of Mechanical Sciences,2000,42(9):1835-1850.

[10] Vallance A,Doughtie V L.Design ofmachinemembers[M].New York:McGraw-Hill,1964.

[11] 王宋军,陈启云,李慧军,等.渐开线花键配合压装力计算[J].机械研究与应用,2013,26(4):103-105. Wang Song-jun,Chen Qi-yun,Li Hui-jun,etc.Calculation of press fitting force for involute spline fit[J].Mechanical Research&Application,2013,26(4):103-105.

[12] 李伟建,潘存云.锥面过盈联接静力分析的一种工程方法[J].机械强度,2011,33(1):86-92. LiWei-jian,Pan Cun-yun.Engineering approach to static analysis of tapered interference fit[J].Journal of Mechanical Strength,2011,33(1):86-92.

[13] 闻邦椿.机械设计手册:第2卷机械零部件设计(连接、紧固与传动)[M].5版.北京:机械工业出版社,2010.

[14] 韩进宏,迟彦孝,崔焕勇,等.互换性与技术测量[M].北京:机械工业出版社,2004.

[15] 杨明轩.过渡配合的盈隙概率[J].机械,2007,34(8):57-60. Yang Ming-xuan.Transition fit gap surplus probability[J].Machine,2007,34(8):57-60.

[16] 王晶,石宏,黄笑飞,等.基于蒙特卡罗模拟法的航空发动机装配公差分析[J].沈阳航空工业学院学报,2010,27(4):8-11. Wang Jing,Shi Hong,Huang Xiao-fei,et al.Assembly tolerance analysis of aircraft engine ased on Monte Carlo simulationmethod[J].Journal of Shenyang Institute of Aeronautical Engineering,2010,27(4):8-11.

[17] 盛骤,谢式千,潘承毅.概率论与数理统计[M].4版.北京:高等教育出版社,2008.

One-Point Force Feedback M odeling of Resistance in Virtual M echanical Assembly Process

Li Jing-rong Su Hang-peng Huang Zhong-dong Wang Qing-hui

(School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510640,Guangdong,China)

Under the condition of three types of basic mechanical fits,namely clearance fit,interference fit and transition fit,the offset resistance and the ongoing resistance in assembly process are investigated on the basis of physical constraints of actual assembly and the characteristics of virtual assembly.Then,a one-point force feedback model is constructed to describe the resistances.Finally,the examples and the evaluation experiments prove that the proposed model can enhance the immersion of users in virtual environment and can effectively help users identify differentmechanical fits according to force feedback perception.

mechanical fit;virtual assembly;force feedback

TP391.9

10.3969/j.issn.1000-565X.2015.07.016

1000-565X(2015)07-0118-06

2014-11-27

国家自然科学基金资助项目(51105144)

Foundation item:Supported by the National Natural Science Foundation of China(51105144)

李静蓉(1973-),女,教授,博士生导师,主要从事数字化设计方向的研究.E-mail:lijr@scut.edu.cn