棉织物表面处理对活性染料喷墨印花的影响

2015-03-12房宽峻刘尊东张健飞刘秀明蔡玉青

房宽峻,刘尊东,陈 伟,张健飞,刘秀明,蔡玉青

(1.青岛大学化学化工与环境学院,山东青岛 266071;2.天津工业大学纺织学院,天津 300387;3.山东黄河三角洲纺织科技研究院有限公司,山东滨州 256623)

纺织品数字喷墨印花与传统印花相比,在花型精细度、生产过程的节能减排等方面具有显著优势。但是,在图案颜色深度和特殊颜色表达等方面,喷墨印花与传统印花存在较大差距。产生这些差别的根本原因是喷墨印花采用了与传统印花完全不同的印花原理。在喷墨印花过程中墨滴靠喷墨装置的挤压力从喷嘴中喷射出来,飞过喷头与织物表面之间的空气与织物表面发生碰撞,落在织物上形成各种颜色的图案。印花图案的颜色深度除了取决于喷墨印花设备和墨水性能以外,与织物的表面结构和性质存在密切的关系。

为防止喷射在织物表面上的墨滴渗开造成图案渗化,通常需要在喷墨印花之前对织物进行表面处理。织物表面处理的另一个目的是施加染料上染纤维需要的催化剂等物质,提高染料在纤维上的上染率或固色率。棉织物表面处理常用的化学品是海藻酸钠。织物经过预处理后形成的海藻酸钠/尿素膜经过墨滴的再溶胀和干燥,会导致膜形态结构的重组,从而对喷墨印花效果产生重要影响[1]。与海藻酸钠相比,以甲壳素作为预处理剂,织物的喷墨印花得色深度略差,但颜色牢度和图像清晰度明显提高[2]。采用二浴法工艺以甲壳素为预处理剂对织物进行预处理,可提高织物喷墨印花得色量[3]。影响棉织物喷墨印花得色量的因素依次是:预处理液中尿素、海藻酸钠、小苏打的用量以及蒸化时间[4]。针对天丝和棉织物,为获得较好的喷墨印花效果,需选择不同的预处理工艺处方[5]。影响羊毛织物喷墨印花效果的4个因素中,汽蒸时间是影响颜色变化的最重要因素,其次分别是尿素、酒石酸铵、海藻酸钠[6]。甲壳素和丝胶浸轧处理后的丝织物,墨水向织物内部渗透较少,纤维表面固着更多的墨水,增大了喷墨印花颜色的色域[7]。常压等离子体处理后的棉织物,增加了纤维表面的裂缝及亲水性基团,可提高预处理过程中浆料的吸收量,提高喷墨印花得色量;使用海藻酸钠和甲壳素混合物处理,织物可获得较好的抗菌性能和喷墨印花效果[8]。纤维表面的粗糙程度及亲水性能是影响颜料墨水喷墨印花得色深度、印制精细度和牢度的关键因素之一[9]。在涤纶织物表面施加柠檬酸-β-环糊精薄膜,可明显改善喷墨印花的清晰度和颜色深度[10]。用常压空气等离子体处理涤纶织物,通过在纤维表面引入沟槽和含氧基团,可明显改善颜料喷墨印花的效果[11-13]。空气等离子体处理具有一定的穿透性和时效性[14-15]。低温等离子体处理可增加棉纤维的表面积,提高染料的固色率和颜色性能,同时提高喷墨印花织物的色牢度[16]。采用低温氧等离子体处理蚕丝织物表面,能显著提高防止墨滴渗化的性能,增加颜料喷墨印花图案的精细度[17]。常压非热等离子体处理,能降低涤纶织物的接触角、提高吸水性,可作为替代化学处理的喷墨印花预处理方法[18]。

织物表面处理是喷墨印花的第1道工序。尽管对喷墨印花前织物的表面处理技术已有越来越多的研究报道,但是目前工业上仍然普遍使用海藻酸钠对纤维素纤维织物进行表面处理,这是造成活性染料喷墨印花在图案颜色深度和特殊颜色表达等方面与传统印花存在较大差距的重要原因。本文在分析纯棉织物组织结构对喷墨印花颜色效果影响的基础上,分别用改性聚丙烯酰胺、丙烯酸共聚物、石油加氢轻馏物和海藻酸钠对棉织物进行表面处理,探索了织物表面不同的膜结构和性质对活性染料喷墨印花效果的影响规律,为进一步创新喷墨印花前的纤维素纤维织物的表面处理技术提供理论参考。

1 实验部分

1.1 织物规格与前处理流程

采用2种经纬纱线密度相同而经纬密度不同的纯棉织物:1#织物14.6 tex×14.6 tex,524根/10 cm×283根/10 cm;2#织 物 14.6 tex×14.6 tex,524根/10 cm×374根/10 cm。前处理工艺流程为:烧毛→退浆→煮练→漂白→丝光。

1.2 材料与试剂

海藻酸钠(青岛明月海藻有限公司),改性聚丙烯酰胺(爱森(中国)絮凝剂有限公司),石油加氢轻馏物(阿法埃莎(中国)化学有限公司),十三烷醇聚醚-4(苏州亚科化学试剂股份有限公司),丙烯酸共聚物(上海日华有限公司),青色、品红、黄色、黑色、宝蓝色活性染料墨水(杭州宏华数码科技股份有限公司)。尿素、小苏打、纯碱和防染盐S为工业品。在配制表面处理工作液之前,先将石油加氢轻馏物10份和1份十三烷醇聚醚-4混合,用高剪切乳化机分散成33%有效含量的乳液再使用。

1.3 仪器与设备

AL-104电子天平(梅特勒托利多天平有限公司);P-BO卧式轧车(厦门瑞比精密机械有限公司);VEGA-3200喷墨印花机(杭州宏华数码科技股份有限公司);STM-G2003小样蒸化机(苏州亚美机械有限公司);DHG-9123A鼓风干燥箱(上海一恒科学仪器有限公司);Y571L染色摩擦色牢度仪(莱州市电子仪器有限公司);Datacolor 650测色仪(德塔公司)。

1.4 喷墨印花工艺

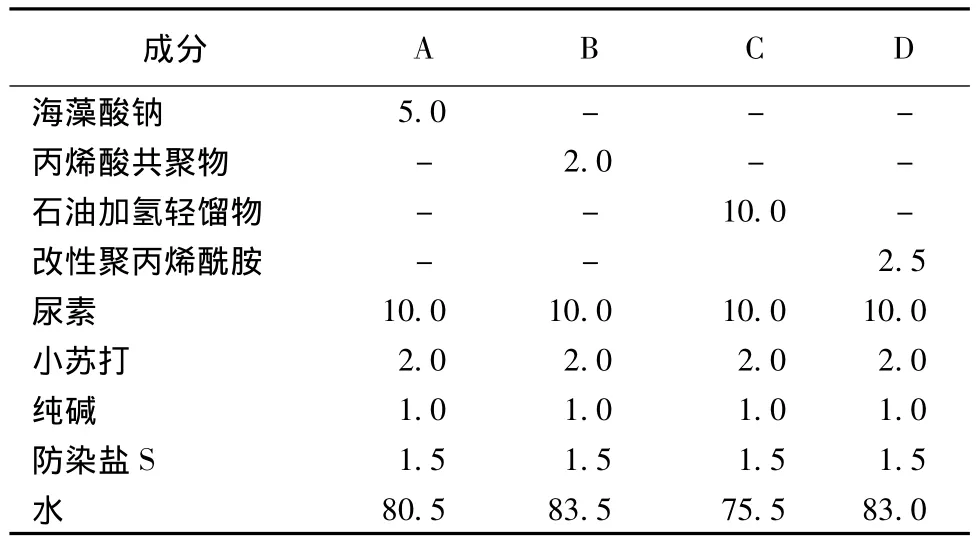

前处理后的织物→表面处理→喷墨印花→烘干→汽蒸(102℃,7 min)→水洗→烘干。其中织物表面处理采用浸轧法,织物进入轧槽后经过一浸一轧,带液率为75%,然后烘干。采用4种不同成分的表面处理剂,工作液处方见表1。

表1 工作液处方Tab.1 Formulation of pretreatment solutions%

1.5 测试方法

1.5.1 颜色指标

使用Datacolor 650测色仪,D65光源,10°视角,MAV 20 mm照射,16 mm测量孔径,将喷墨印花织物折叠4层,在织物上选择测试5个测试点分别测试颜色数据,然后取平均值,得到相应的颜色数据。

1.5.2 颜色牢度

喷墨印花织物的摩擦牢度按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》进行测试。印花织物的耐洗色牢度按照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》进行测试。

2 结果与讨论

2.1 织物组织结构

采用海藻酸钠(A工艺)对前处理后的1#织物和2#织物进行表面处理。处理后的织物置于温度为25℃、湿度为65%的房间内回潮24 h,然后进行喷墨印花。印花时将2块织物并排平整地贴附在VEGA-3200喷墨印花机导带上,采用市售喷墨印花活性染料墨水,同时印制青色、品红、黄色、黑色和宝蓝色块,烘干。印花后的织物于102℃汽蒸7 min,充分水洗后烘干。用Datacolor 650测色仪测试喷墨印花色块的颜色数据,以1#织物作为标准样,2#织物作为测试样,计算各颜色指标的色差,数据见表2。

表2 织物组织结构对喷墨印花颜色的影响Tab.2 Effect of fabric structure on inkjet printing color

从表2可看出,尽管表面处理工艺相同,但是由于织物组织结构不同,喷墨印花颜色差异非常显著。高密度(524根/10 cm×374根/10 cm)的织物颜色明显浅于密度低(524根/10 cm×283根/10 cm)的织物。这是因为密度不同的织物,其表面结构和性质不同,因此处理在织物表面的化学物质形成不同的膜结构,导致染料向纤维中的扩散和上染造成差异,从而影响活性染料的固色率。

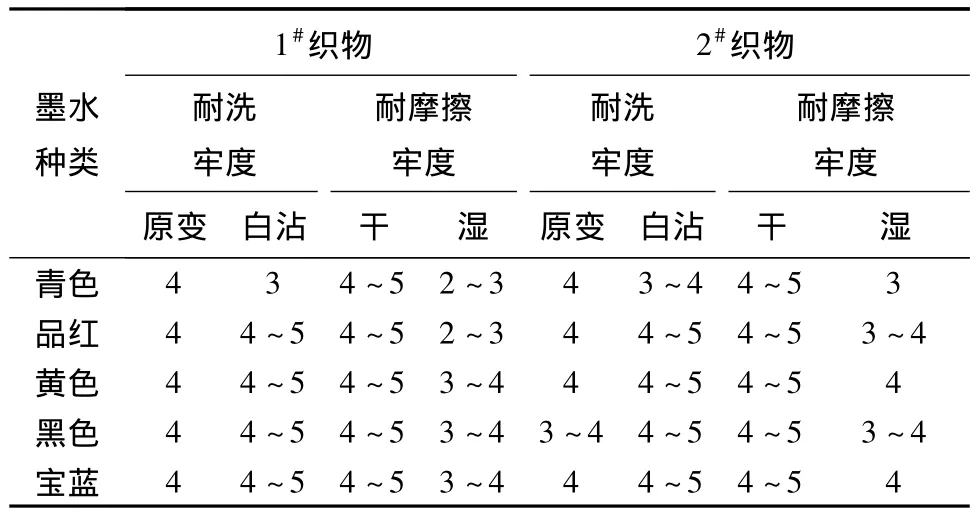

表3示出不同组织结构的棉织物喷墨印花颜色牢度。可看出,颜色深的低密度织物的湿摩擦牢度明显低于纱线密度较高的织物,而耐洗色牢度和干摩擦牢度基本一致。

表3 不同组织结构的棉织物喷墨印花颜色牢度Tab.3 Color fastnesses of inkjet prints with different fabric structure 级

2.2 表面处理工艺

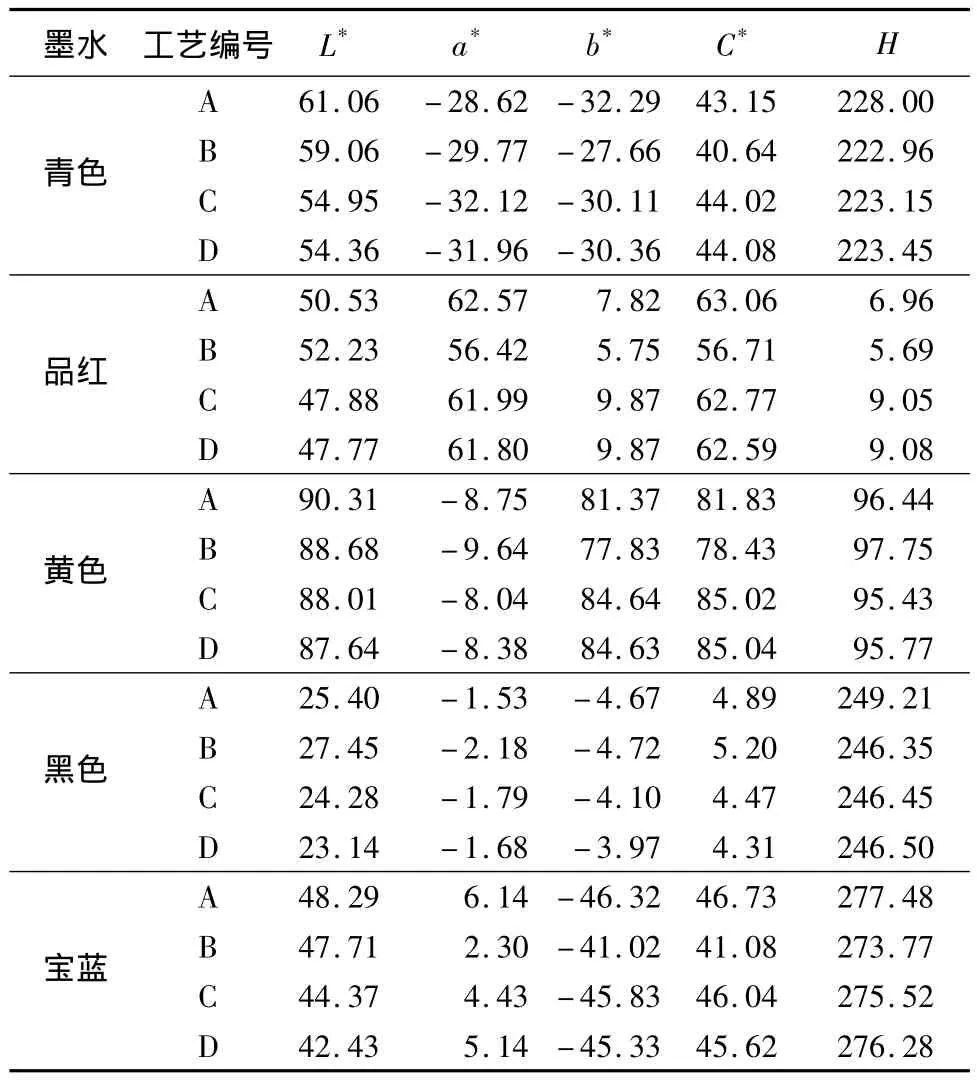

采用4种不同的表面处理助剂对经纬纱线密度均为14.6 tex、经纬密度分别为524、283根/10 cm纯棉织物进行表面处理,然后用喷墨印花机打印单色色块,汽蒸水洗后,评价喷墨印花织物的明度L*、红绿色光a*、黄蓝色光b*、彩度C*、色相H等色度指标,结果如表4所示。

从表4可看出,表面处理助剂对喷墨印花图案的颜色效果具有显著影响,以改性聚丙烯酰胺(D工艺)处理后喷墨印花的织物,青色、品红、黄色、黑色和宝蓝色的明度L*值均较小,颜色较深,青色、品红、黄色和宝蓝的彩度C*值较大,颜色饱和度较好,黑色的C*值较小,表明颜色更纯。其他颜色指标以青色为例说明,经D工艺处理的织物,a*和b*同时降低,表明绿色和蓝色同时增加,色相H值更接近青色,颜色更纯。因此,改性聚丙烯酰胺处理后织物喷墨印花的各项颜色指标优于石油加氢轻馏物(C工艺)、丙烯酸共聚物(B工艺)和海藻酸钠(A工艺)。

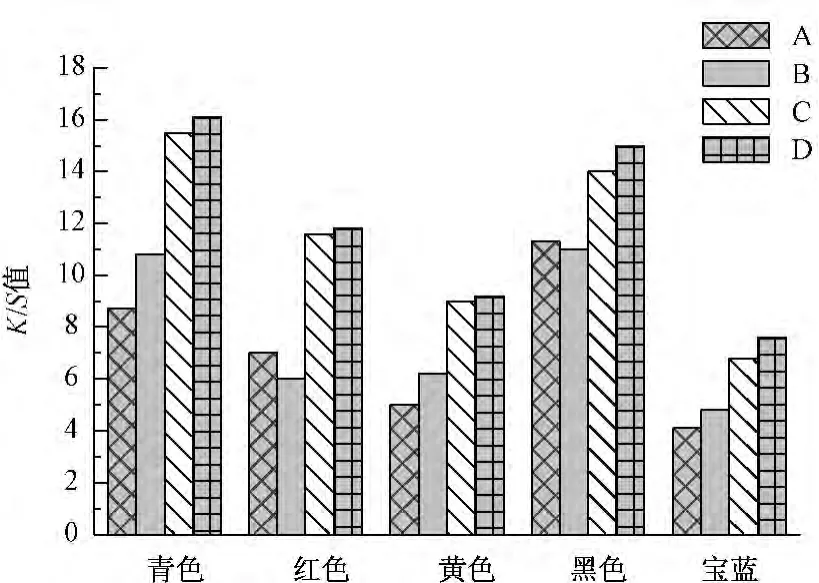

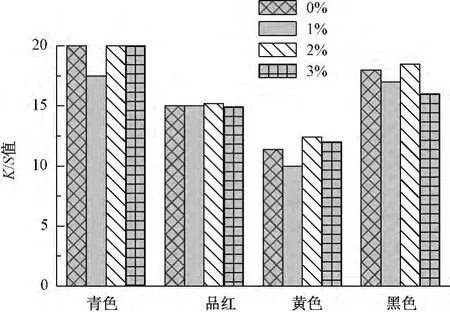

由于使用的是同样的墨水和织物,因此产生的颜色差别是由于活性染料分子由墨滴向纤维扩散、上染和固色时,受到织物表面形成的助剂膜的影响,在纤维上形成了不同的固色率。图1示出不同表面处理工艺对喷墨印花K/S值的影响。结果表明,用不同助剂表面处理后,喷墨印花织物的表观颜色深度同样有显著差别。改性聚丙烯酰胺处理后织物的颜色深度K/S值大于石油加氢馏出物、丙烯酸共聚物和海藻酸钠,说明在汽蒸过程中墨滴里活性染料分子通过织物表面的助剂膜向棉纤维扩散的过程中受到的阻力不同,影响了染料与棉纤维的共价键结合[1-3]。

表4 不同表面处理工艺对喷墨印花颜色的影响Tab.4 Effect of different fabric surface treatment on inkjet printing color

图1 不同表面处理工艺对喷墨印花K/S值的影响Fig.1 Effect of fabric surface treatment on K/S values of inkjet prints

海藻酸钠和丙烯酸共聚物是一种聚电解质,其在碱性条件下会发生电离,形成大量的羧基阴离子。这些聚合物在织物表面形成的膜在汽蒸过程中通过吸收水分会发生溶胀,墨滴中的活性染料分子本身是阴离子,染料阴离子通过聚合物膜向纤维表面扩散时会受到静电斥力。海藻酸钠中所含有的羧基数量大于丙烯酸共聚物,染料在扩散过程中受到的静电斥力更大。而改性聚丙烯酰胺是一种非离子聚合物,染料受到的静电斥力很小,同时该聚合物具有较强的吸湿性,有利于活性染料分子对棉纤维的上染和固色。经过表面处理后,石油加氢轻馏物会沉积在纤维表面,增加织物表面的疏水性,降低织物在汽蒸过程中的吸水能力,从而影响活性染料分子在棉纤维上的上染和固色。但是,由于石油加氢轻馏物在织物表面形成的膜厚度远小于上述聚合物膜,因此其对活性染料固色率的影响相对于海藻酸钠和丙烯酸共聚物来说较小。

2.3 电解质对染色的影响

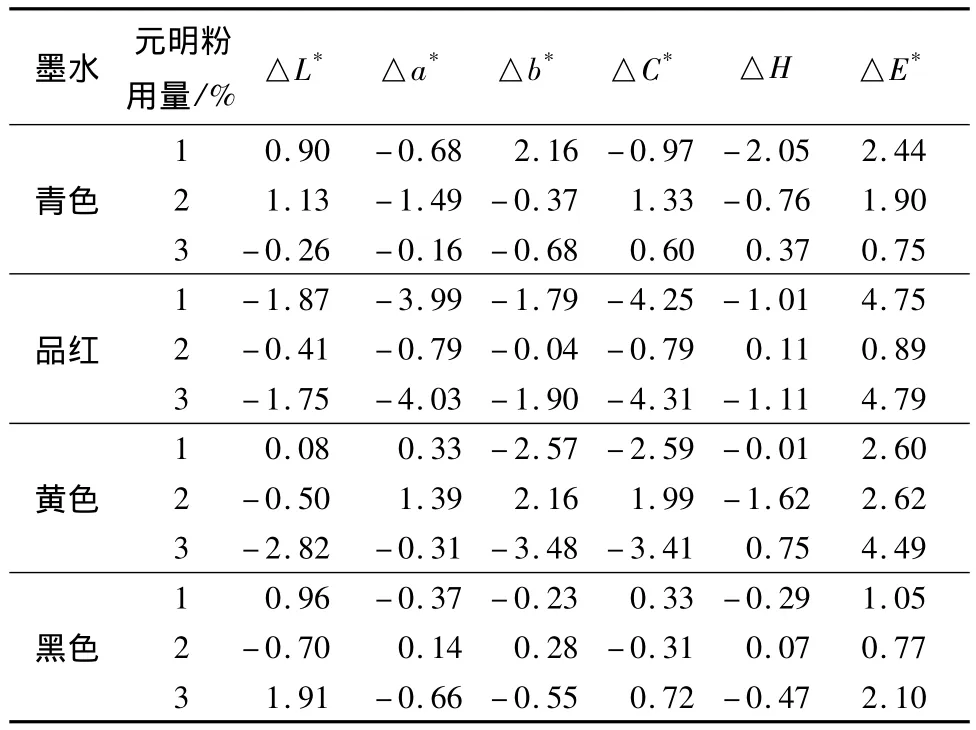

在用阴离子染料对纤维素纤维染色时,通常采用电解质抵消纤维表面负电荷对染料分子所产生的静电斥力。采用经纬纱线密度为14.6 tex×14.6 tex、经纬密度为524根/10 cm×283根/10 cm的纯棉织物,以海藻酸钠对织物进行表面处理,探索了元明粉对活性染料喷墨印花效果的影响,结果见表5。其中,表面处理工作液中无元明粉的为标准样,通过测定不同元明粉添加量时喷墨印花图案颜色的色差,比较元明粉用量对喷墨印花颜色的影响。

表5 元明粉用量对喷墨印花颜色的影响Tab.5 Effect of sodium sulfate dosage on color of ink jet prints

从表5可看出,对青色、品红和黄色来说,明度差值△L*随着元明粉用量的增加变小,说明印花图案的颜色变深。对其他颜色指标差值△a*、△b*、△C*、△H、△E*和黑色来说,没有出现明显的变化规律。从表观颜色深度的变化情况来看(见图2),在表面处理工作液中增加元明粉的用量,K/S值也没有明确的变化规律。这些实验数据说明元明粉对喷墨印花颜色的影响很复杂。

图2 元明粉用量对喷墨印花K/S值的影响Fig.2 Effect of sodium sulfate dosage on K/S values of ink jet prints

3 结论

棉织物组织结构对喷墨印花颜色有明显影响,密度低的织物喷墨印花颜色深于密度高的织物,湿摩擦牢度较低。用改性聚丙烯酰胺处理后活性染料喷墨印花织物的颜色优于海藻酸钠、丙烯酸共聚物和石油加氢轻馏物。元明粉对活性染料喷墨印花颜色的影响很复杂,没有明显的规律。

喷墨印花前织物的表面处理工艺对喷墨印花效果有很大影响。今后拟进一步探索不同表面处理工艺所形成的织物表面结构和性质对活性染料喷墨印花效果产生影响的机制,从理论上阐明有利于活性染料与纤维素纤维反应理想织物的表面结构和应具有的性质。

[1] HAIDARA Hamidou,AYDA Baffoun,VIALLIER Pierre.Morphology-dependent properties and swelling-induced transition in 'sodium-alginate/urea' thin films[J].Polymer,2004,45:8333-8338

[2] CHOI P S R,YUEN C W M,KU S K A,et al.Digital ink-jet printing for chitosan-treated cotton fabric[J].Fibers and Polymers,2005,6(3):229-234.

[3] YUEN C W M,KU S K A,KAN C W,et al.A twobath method for digital ink-jet printing of cotton fabric with chitosan[J].Fibers and Polymers,2007,8(6):625-628.

[4] YUEN C W M,KU S K A,CHOI P S,et al.The effect of the pretreatment print paste contents on colour yield of an ink-jetprinted cotton fabric[J]. Fibers and Polymers,2004,5(2):117 -121.

[5] KAIMOUZ Wassim Ahmad,WARDMAN Roger H,CHRISTIE Robert M.The inkjet printing process for Lyocell and cotton fibres.part 1:the significance of pretreatment chemicals and their relationship with colour strength,absorbed dye fixation and ink penetration[J].Dyes and Pigments,2010,84:79 -87.

[6] YUEN C W M,KAN C W,JIANG S Q,et al.Optimum condition of ink-jet printing for wool fabric[J].Fibers and Polymers,2010,11(2):229 -233.

[7] PHATTANARUDEES, CHAKVATTANATHAMK,KIATKAMJORNWONG S.Pretreatment of silk fabric surface with amino compounds for ink jet printing[J].Progress in Organic Coatings,2009,64:405-418

[8] KAN C W,YUEN C W M,TSOI W Y.Using atmospheric pressure plasma for enhancing the deposition of printing paste on cotton fabric for digital ink-jet printing[J].Cellulose,2011,18:827 -839.

[9] 王潮霞,汪毅,朱锋.颜料墨水对织物喷墨印花的适应性能[J].纺织学报,2008,29(10):82-86.WANG Chaoxia, WANG Yi, ZHU Feng. Ink jet printing with pigment based ink[J].Journal of Textile Research,2008,29(10):82-86.

[10] 陈丽,王潮霞.涤纶喷墨印花织物的柠檬酸-β-环糊精预处理[J].纺织学报,2011,32(3):100-104.CHEN Li,WANG Chaoxia.Synthesis and application of CTR-β-CD for inkjet printed fabric pretreatment[J].Journal of Textile Research,2011,32(3):100-104.

[11] FANG Kuanjun,ZHANG Chunming.Surface physicalmorphological and chemical changes leading to performance enhancement of atmospheric pressure plasma treated polyester fabrics for inkjet printing[J].Applied Surface Science,2009,255:7561-7567.

[12] ZHANG Chunming, FANG Kuanjun. Surface modification of polyester fabrics for inkjet printing with atmospheric-pressure air/Ar plasma[J].Surface &Coatings Technology,2009,203:2058-2063.

[13] ZHANG Chunming,FANG Kuanjun,SHEN Anjing.Atmospheric-pressure air plasma treatment of polyester fabrics for inkjet printing with pigment inks[J].Journal of Donghua University,2009,26(4):429 -434.

[14] ZHANG Chunming, FANG Kuanjun. Influence of penetration depth of atmospheric-pressure plasma processing into multiple layers of polyester fabrics on inkjet printing[J].Surface Engineering,2011,27(2):139-144.

[15] ZHANG C M,FANG K J.Aging of surface properties of polyester fabrics treated with atmospheric pressure plasma for inkjet printing[J].Surface Engineering,2012,28(4):306-310.

[16] YUEN C W M,KAN C W.Influence of low temperature plasma treatment on the properties of ink-jet printed cotton fabric[J].Fibers and Polymers,2007,8(2):168-173.

[17] FANG Kuanjun,WANG Shaohua,WANG Chaoxia,et al.Inkjet printing effects of pigment Inks on silk fabrics surface-modified with O2plasma[J].Journal of Applied Polymer Science,2008,107(5):2949-2955.

[18] YOUNGMI Park,KANG Koo.The eco-friendly surface modification of textiles for deep digital textile printing by in-line atmospheric non-thermal plasma treatment[J].Fibers and Polymers,2014,15(8):1701 -1707.