用于纺织品数码印花的蓝光固化聚合体系性能研究

2015-03-12邵建中

邵建中,黄 益

(1.浙江理工大学生态染整技术教育部工程研究中心,浙江杭州 310018;2.浙江理工大学先进纺织材料与制备技术教育部重点实验室,浙江杭州 310018)

纺织品数码喷墨印花技术集纺织印染、精细化工、电子信息、计算机、自动控制等多学科于一体,是传统印花技术的一次革命性突破。近年来,随着数码印花设备的长足进步,喷印速度这一制约数码印花产业发展的瓶颈问题得到很大的改善。然而,数码印花产业的进一步发展仍受到一些应用问题的限制。首先,染料型数码印花在后道加工中仍需经过汽蒸、皂洗、水洗和烘干等工序,依然存在耗水耗能大以及污染问题。此外,由于染料对纤维具有亲和力,染料型数码印花技术对承印织物,特别是广受市场青睐的混纺织物存在局限性。针对染料型数码印花技术的不足,近年来颜料型数码印花技术的发展受到越来越多关注。该技术以大分子黏合剂作为成膜物质,将着色剂颜料包覆固着于纤维表面以完成印花着色过程。由于颜料对纤维无选择性,因此极大地拓宽了数码印花对承印织物的适应性。此外,颜料型数码印花的后道仅需焙烘加工,缩短了后道流程,同时减少了水耗和废水排放。然而,由于颜料墨水中大分子黏合剂的使用,极易造成设备喷嘴堵塞[1],影响生产效率和产品品质。为进一步解决颜料型数码印花技术喷嘴易堵塞的问题,将高效、低耗以及环保的光固化技术与数码印花技术相结合,为解决喷嘴堵塞问题提供了全新的思路。在光固化数码印花墨水中,采用小分子的低聚物和单体取代常规颜料数码印花墨水中的大分子黏合剂,保证了光固化墨水在喷印过程中良好的流动性。喷印完成后,辐照光源引发低聚物和单体在织物表面发生原位聚合形成固化膜,从而使织物获得良好的色牢度。

目前,光固化技术不仅在黏合剂、数字印刷、齿科修复、光纤涂层、木器防护、汽车油漆等传统领域具有广泛的应用,而且在数字存储、太阳能电池、三维精密加工等新型领域也崭露头角。其中,紫外光固化技术因其能量高,固化速率快,技术成熟而得到广泛应用,但其存在辐射、臭氧危害以及固化深度不足等问题[2-3]。可见光固化技术的开发和应用极大改善了紫外光固化技术的上述问题,具有更好的发展潜力。

光固化技术的广泛应用主要得益于其聚合体系的灵活性和可调性。光固化聚合体系主要由低聚物和单体组成。其中,低聚物构成了固化材料的基本骨架,赋予了材料硬度、柔韧性、附着力、耐候等性能;而单体主要起到稀释作用,同时也参与聚合反应,并影响固化材料的物理机械性能[4]。目前,光固化技术在纺织领域的应用,特别是构建适用于纺织品的聚合体系研究鲜有报道。为满足纺织品的服用以及数码印花的加工要求,课题组制备了低黏型二官能团聚氨酯丙烯酸酯低聚物,并对其合成过程、流变性能以及蓝光聚合性能进行了研究和评价[5]。本文则进一步从低聚物和单体的复配聚合体系出发,研究单体组分对自制二官能团聚氨酯丙烯酸酯的流变性能、蓝光聚合性能以及固化膜物理机械性能的影响,为蓝光固化数码喷墨印花技术的应用提供有益探索和理论基础。

1 实验部分

1.1 材料与仪器

材料:二官能团聚氨酯丙烯酸酯低聚物(PUA),实验室自制;丙烯酸丁酯(BA),丙烯酸异辛酯(2-EHA),丙烯酸羟乙酯(HEA),甲基丙烯酸羟乙酯(HEMA),丙烯酸异冰片酯(IBOA),1,6-已二醇双丙烯酸酯(HDDA),三缩丙二醇双丙烯酸酯(TPGDA),聚乙二醇二丙烯酸酯250(PEGDA250),聚乙二醇二丙烯酸酯700(PEGDA700),三羟甲基丙烷三丙烯酸酯(TMPTA),上述单体均为分析纯,阿拉丁试剂(上海)有限公司;樟脑醌(CQ),N,N-二甲氨基苯甲酸乙酯(EDB)均为分析纯,美国Sigma Aldrich公司;酞菁蓝颜料BF435KP,工业级,江苏亚邦颜料有限公司;160 g/m2市售纯棉平纹机织布。

仪器:Photo-DSC Q2000光量热系统,美国TA公司;MCR52流变仪,奥地利安东帕有限公司;Instron万能材料试验机,美国Instron公司;数控超声波清洗器,昆山市超声仪器有限公司;TS-300B桌面式三轴自动点胶机,深圳市腾盛工业设备有限公司;50 W蓝光LED辐照光源,自装配。

1.2 实验及测试方法

1.2.1 蓝光聚合性能测试

准确称取质量百分数为0.5%樟脑醌(CQ)和N,N-二甲氨基苯甲酸乙酯(EDB),随后加入一定质量比的低聚物和单体组分,在避光条件下进行超声分散,使引发剂和助引发剂完全溶解且体系呈现澄清状,避光放置待测。准确称取8~10 mg待测样品于敞口Tzero铝盘,同时放置一个空盘作为参比。在聚合反应前5 min通入50 mL/min的超纯氮气,以避免光聚合反应过程中出现氧阻现象。光量热测试采用恒温模式(25℃)在400~500 nm的蓝光辐照下记录样品蓝光聚合反应热。

1.2.2 流变性能测试

将HEA与聚氨酯丙烯酸酯低聚物以不同的质量比均匀混合,采用安东帕MRC 52流变仪及同轴圆筒CC27测量附件对样品的流变性能进行测试。剪切速率扫描:设定剪切速率为 1~100 s-1,在25℃下测量样品流动曲线。温度扫描:设定转子剪切速率为50 s-1,在25~65℃下实时测量样品黏度。

1.2.3 拉伸力学性能测试

参考国际标准ISO 1184—1983《塑料薄膜拉伸性能的测定》,使用万能材料试验机对不同聚合体系的蓝光固化薄膜进行拉伸实验。测试温度为(20±2)℃、相对湿度为(65±3)%、夹具间距为20 mm、拉伸速度为10 mm/min。

1.2.4 蓝光固化墨水制备及模拟数码喷印

准确称取一定质量的樟脑醌、N,N-二甲氨基苯甲酸乙酯溶解于聚合体系中,然后称取一定质量的酞菁蓝颜料在聚合体系中避光超声,分散均匀后注入棕色针管,通过三维点胶系统将蓝光固化墨水以不同的氮气压施加至棉织物表面,喷印完成后在氮气氛围下采用蓝光LED灯辐照固化。

2 结果与讨论

2.1 单体组分对聚合体系流变性能的影响

为保证设备流畅的喷印过程以及织物精细的印制效果,数码印花墨水需符合一定的物化性能已满足喷嘴对墨水黏度等性能的要求[6]。纯低聚物体系往往因为黏度过高造成喷墨不流畅从而影响喷墨速度。在低聚物体系中适当加入单体组分有助于降低聚合体系黏度,保证墨水在喷印过程中形成最佳的墨滴,从而获得精细的喷印图案。

从分子运动的观点来看,聚合体系的黏度主要由2方面因素决定:一是聚合体系内的自由体积,二是分子链段之间的缠结[7]。单体对低聚物的稀释效果主要与其自身分子量和侧基结构有关。图1示出不同的丙烯酸酯单体对聚合体系黏度的影响。由图可知,自制PUA与不同单体混合后,复配聚合体系的黏度大小依次为:PUA/TMPTA>PUA/TPGDA>PUA/IBOA>PUA/HEA>PUA/HDDA,整体上复配体系的黏度随着单体分子质量的增加而增大。值得注意的是,HEA虽然分子质量最低,但由于其存在羟基侧基,会与PUA或自身形成氢键,这种物理交联一定程度上增加了复配聚合体系的黏度。

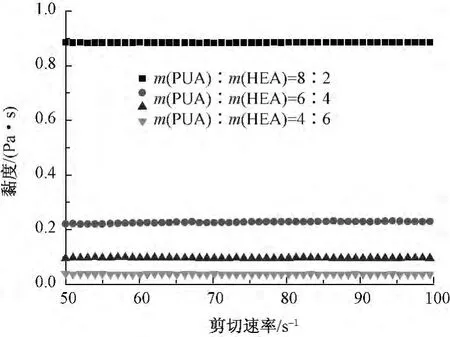

为探讨单体比例对复配聚合体系黏度的影响,对含有不同比例的HEA复配聚合体系黏度进行测量评估。图2示出单体HEA复配比例对聚合体系黏度的影响。由图可知,HEA的加入可显著降低聚合体系黏度。这是因为在纯PUA低聚物体系中,PUA分子浓度极高,PUA长分子链段间易相互缠结导致较高的黏度。低比例HEA的加入即可有效降低PUA长分子浓度,增加链段扩散所需的自由体积,从而显著降低了复配聚合体系的黏度。此外,随着复配体系中HEA比例的提高,体系的黏度不断降低,但降黏性能逐渐减弱。这是因为单体所占比例越高,低聚物长分子链段运动所获得的自由体积越大,长分子链段间的内摩擦越小,其黏度就越低。继续提高HEA比例,并不能进一步改善长分子链段间的内摩擦,因此高比例活性稀释剂的降黏性能逐渐减弱。

图1 不同丙烯酸酯单体对聚合体系黏度的影响Fig.1 Effect of acrylate monomer types on viscosity of polymerization system

图2 单体HEA复配比例对聚合体系黏度的影响Fig.2 Effect of HEA ratio on viscosity of polymerization system

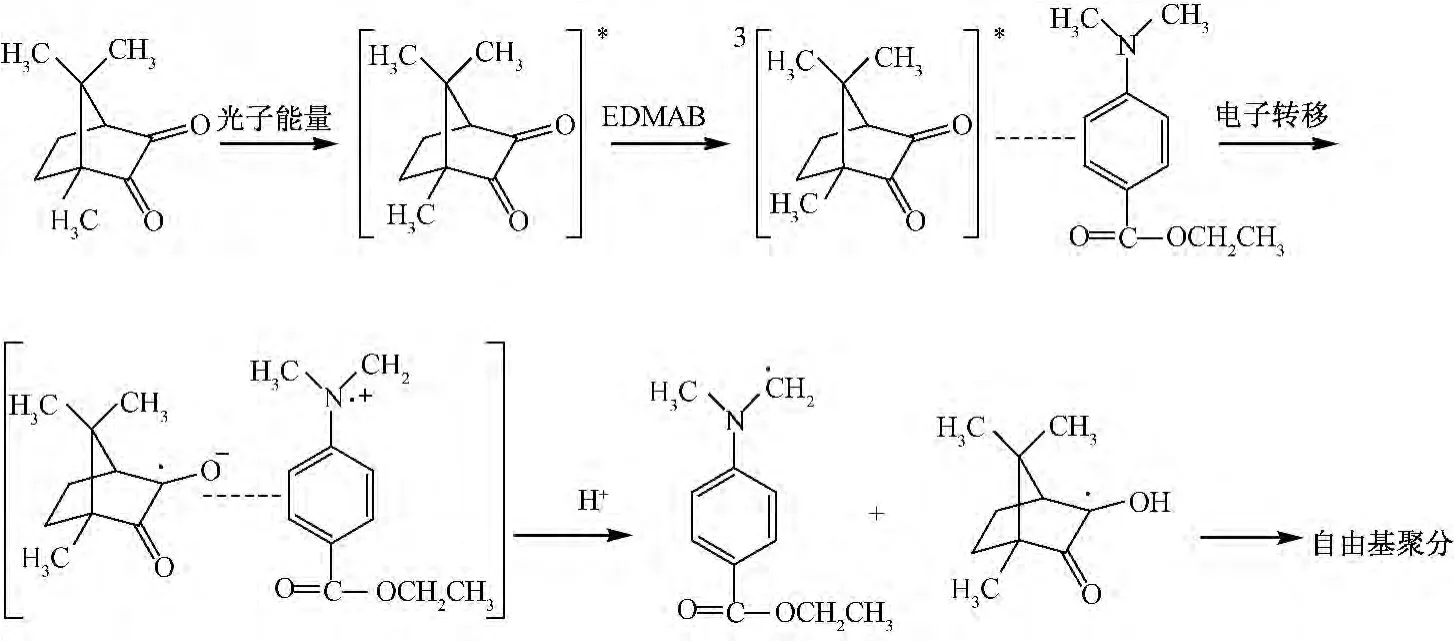

除复配单体实现降黏效果外,提高聚合体系的温度也是降低黏度的有效措施之一。聚合体系的黏度与温度符合Arrhenius方程:

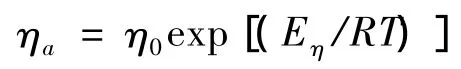

其中,ηa为表观黏度,η0为零剪切黏度,R为气体常数,T为绝对温度,Eη为黏流活化能。当温度升高时,聚合体系中的自由体积增加,使得分子链段运动过程中有足够的扩散场所,分子链段间的内摩擦力降低,同时温度的提高也有利于减弱低分子间的氢键作用,因此黏度随着温度的升高而下降。由于数码印花设备对光固化墨水的黏度有较高的要求,往往单一的复配单体无法达到数码印花设备对墨水黏度的要求,在实际应用中可结合上述2种降黏措施。图3示出温度对不同比例PUA/HEA聚合体系黏度的影响。从图可知,由于升温和复配单体的降黏原理不同,这2种措施在降低聚合体系黏度时具有较好的协同作用。

图3 温度对不同比例PUA/HEA聚合体系黏度的影响Fig.3 Effect of temperature on viscosity of PUA/HEA system

2.2 单体组分对蓝光聚合性能的影响

单体除了在光聚合体系中起到调节黏度的作用外,其本身含有可参与共聚反应的官能团,可影响聚合体系的反应速率、转化率等动力学性能。单官能团单体通常聚合反应速率低而转化率高,提高单体的官能团数量会加快聚合速率,但同时会降低转化率,导致聚合产物中残留部分单体[8],因此,根据光固化数码印花墨水的设计要求,应合理选用单体以保证墨水较高的聚合速率和转化率。

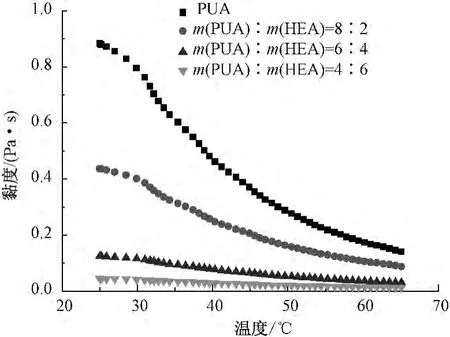

蓝光引发墨水聚合体系属本体自由基聚合反应类型,包含链引发,链增长和链终止3个阶段。如图4所示,在聚合反应初期,樟脑醌在蓝光的诱导下形成激发态,并迅速与助引发剂EDB通过供氢反应产生叔胺自由基并引发丙烯酸双键发生聚合反应[9]。

图4 樟脑醌/叔胺可见光引发机制Fig.4 Initiating mechanism of CQ/EDB under visible light irradiation

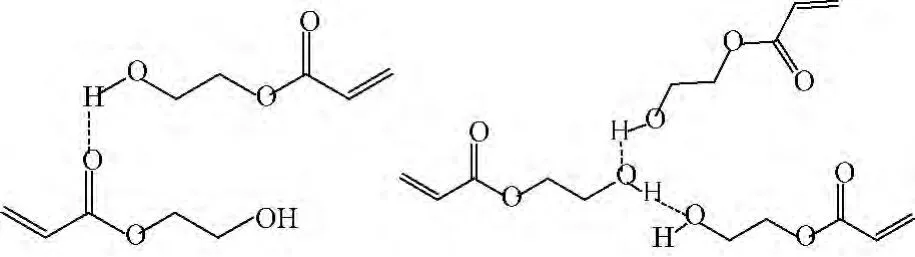

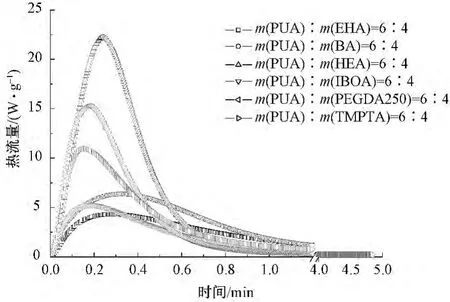

为探明单体对聚合体系蓝光聚合性能的影响,首先对单体均聚性能进行评估。如图5所示,随单体官能团数量的增加,整体上单体的聚合速率不断提高,到达最大聚合速率的时间不断缩短。多官能团单体在聚合过程中异于单官能团单体,呈现出显著的“自加速”现象。值得注意的是,HEA作为单官能团单体在聚合过程中同样表现出“自加速现象”,其聚合速率以及单位摩尔的双键转化率均明显高于BA和2-EHA。这主要得益于HEA结构中羟基侧基通过氢键交联作用,形成了“假-多官能团”的结构[10],如图6所示,极大提高了HEA的聚合速率。

图5 不同丙烯酸酯单体的蓝光聚合性能比较Fig.5 Comparison of polymerization performance with different acrylate monomers under blue light irradiation

图6 单体HEA的假-多官能团结构Fig.6 Pseudo-multifunctional structures of HEA monomer

对于PUA与不同单体的复配体系而言,单体官能团数量的增加有利于提高复配体系的聚合反应速率。单官能团单体HEA由于自身可形成“假-多官能团”的结构,与PUA复配后仍可保证较好的聚合速率和转化率,显示出优异的聚合性能。

图7 不同单体/PUA复配体系的蓝光聚合性能比较Fig.7 Comparison of polymerization performance with different PUA/monomer systems under blue light irradiation

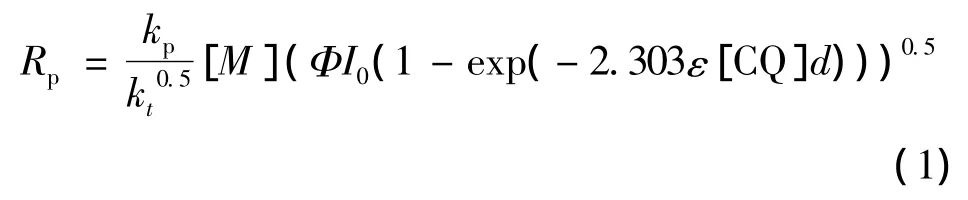

为进一步研究HEA对复配聚合体系聚合动力学的影响,我们对不同引发剂浓度下PUA/HEA复配体系以及纯PUA体系的聚合性能进行了测定。根据多官能团聚合体系光聚合初期的双分子终止机制[11-12],其聚合速率应满足式(1):

式中:kp和kt分别为链增长和链终止速率常数;Φ为光引发剂的量子产率;I0为入射光强度;ε为CQ的摩尔吸收系数;[CQ]为光引发剂浓度,d为样品厚度。

图8示出引发剂浓度对聚氨酯丙烯酸酯低聚物体系蓝光聚合性能的影响。如图8(a)所示,当樟脑醌浓度低于2%时,随樟脑醌浓度的提高,纯PUA体系聚合速率不断提高,最大聚合速率与樟脑醌浓度的0.5次方呈现良好的线性关系。进一步提高樟脑醌浓度至2%时,由于在较高的引发剂浓度下表层样品对光源的“滤镜效应”[13-15],降低了内部样品对光源的吸收,因此PUA的聚合速率无显著提高。对于PUA/HEA复配体系而言,如8(b)所示,增加引发剂浓度对其聚合动力学性能的影响与纯PUA体系相似。由于其独特的“假-多官能团”结构,单官能团单体HEA的加入并未对复配聚合体系的光聚合反应动力学级数产生显著影响。

图8 引发剂浓度对聚氨酯丙烯酸酯低聚物体系蓝光聚合性能的影响Fig.8 Effect of photoinitiator concentration on polymerization performance of urethane acrylate based systems.(a)Pure PUA;(b)PUA/HEA mixtures

2.3 单体组分对固化膜力学性能的影响

由于单体含有反应性官能团并参与共聚反应,其自身结构也是构成共聚产物大分子的组成部分,因此单体的结构、分子质量、官能团数量等性能均会对聚合产物的硬度、强度、柔顺性等物理机械性能造成影响[16]。此外,为满足数码印花织物对服用性能的要求,墨水固化薄膜需具有一定的柔性、弹性以及适当的强力。本文从蓝光固化薄膜的拉伸力学性能出发,考察不同侧基、官能团单体对PUA共聚薄膜初始模量、断裂延伸率以及断裂强度的影响,从而优选出适用于纺织品数码印花的光固化聚合体系构成。

图9 不同单体与PUA共聚膜的应力-应变曲线Fig.9 Stress-strain curves of copolymerization films based on PUA and different monomers

图9示出不同单体与PUA共聚膜的应力-应变曲线。从图可知,不同单体对共聚膜的拉伸性能影响较大。整体上随着单体官能团数量的增加,共聚膜的初杨氏模量和断裂强力呈现不断升高的趋势,而断裂延伸率则不断降低。这是因为在含有TMPTA、PEGDA等多官能团单体的聚合体系中,单体可与PUA发生共聚交联反应,使聚合薄膜具有较高的交联密度[17],呈现出硬、脆、强的性能特点。而含有BA、2-EHA和HEA单官能团单体的聚合薄膜则表现出柔而弱的性能特点。在单官能团单体中,HEMA和IBOA的共聚薄膜拉伸性能异于其他单官能团单体,表现出高初杨氏模量、高断裂延伸率以及高断裂强力的特点。这主要归因于HEMA中的甲基侧基和IBOA中的环状侧基具有较高的内聚能,能促使大分子链段在共聚成膜过程中发生结晶行为[16]。此外,由于IBOA环状侧基的存在,使IBOA在均聚过程中因位阻效应形成连续的刚性链段,从而造成共聚薄膜极高的初杨氏模量。对比共聚膜的拉伸性能发现,含有HEA组分的共聚膜具有较低的初杨氏模量和断裂强力,而含有IBOA组分共聚膜的拉伸性能则具有互补的性能特点。

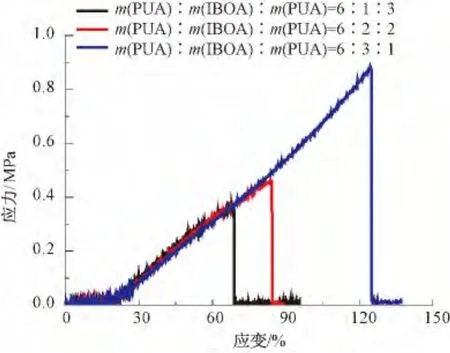

为使聚合薄膜获得柔、弹、强的性能以满足服用要求,尝试构建PUA/IBOA/HEA三组分聚合体系以平衡各单体组分对初杨氏模量、断裂延伸率以及断裂强力的影响,结果如图10所示。当第3组分HEA加入PUA/IBOA聚合体系后,三组分共聚薄膜的初杨氏模量显著降低。这是因为少量HEA单体的加入,在保证共聚薄膜良好的断裂延伸率和强力的前提下,破坏了IBOA连续刚性链段结构,提高了共聚链段的柔顺性。此外,继续提高HEA比例并未引起固化膜初杨氏模量显著变化。相反大量HEA单体的嵌入降低了IBOA均聚链段间的结晶行为,导致其断裂延伸率的下降。

图10 不同单体比例下PUA/IBOA/HEA三组分共聚膜的应力-应变曲线Fig.10 Stress-strain curves of copolymerization films based on PUA/IBOA/HEA systems with different monomer ratio

2.4 蓝光固化数码喷墨印花织物的制备

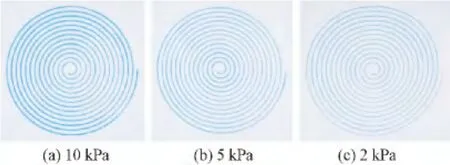

以优化后的PUA/IBOA/HEA为聚合体系,采用三维点胶系统对棉织物进行模拟喷印加工,随后在氮气氛围下通过蓝光LED辐照完成固化加工。图11示出不同氮气压力下的蓝光固化数码印花织物样品,印制线条均无显著的渗化现象且呈现出不同的精细度。此外,初步的性能测试表明,蓝光固化数码印花织物具有较好的干摩色牢度(3级)和湿摩色牢度(4级),印花后对织物原有风格无显著影响。

图11 不同氮气压力下制备的蓝光固化数码印花织物Fig.11 Digital printing textiles with blue light curing technology under different nitrogen pressures

3 结论

将纺织品数码印花技术与蓝光固化技术相结合,提出了一种蓝光固化纺织品数码印花新技术,以解决当前数码印花依然存在水的能耗大、环境污染严重以及织物承印局限性等问题。

流变性能研究表明,在光固化聚合体系中,单体的添加可有效降低体系黏度。同时,增加单体比例或升高温度有利于进一步降低聚合体系黏度以满足数码印花设备对蓝光固化墨水黏度的要求。

蓝光聚合性能研究表明,单体官能团数量的增加有利于提高复配体系蓝光聚合速率。单官能团单体HEA由于其“假-多官能团”结构,具有异于常规单官能团单体的高效聚合性能。

聚合体系固化膜拉伸性能研究表明,单体官能团数量、侧基结构可影响复配体系共聚膜的物理机械性能。在PUA/IBOA聚合体系中加入第3组分HEA,可显著降低固化膜的初杨氏模量并保持断裂延伸率和强力,基本满足印花纺织品对光固化聚合体系固化膜柔、弹、强性能的要求。

模拟数码喷墨印花实验表明,蓝光固化数码印花织物图案清晰,线条均匀,且具有良好的耐摩擦色牢度和手感效果。

[1] CALVERT P. Inkjetprinting for materials and devices[J].Chemistry of Materials,2001,13(10):3299-3305.

[2] SWARTZ M,PHILLIPS R,RHODES B.Visible lightactivated resins:depth of cure[J].The Journal of the American Dental Association,1983,106(5):634-637.

[3] SHAO J,HUANG Y,FAN Q.Visible light initiating systems for photopolymerization:status,development and challenges[J].Polymer Chemistry,2014,5(14):4195-4210.

[4] 王海德,江棂.紫外光固化材料:理论与应用[M].北京:科学出版社,2001:97.WANG Haide,JIANG Ling. UV Curing Materials:Theory and Application[M].Beijing:Science Press,2001:97.

[5] HUANG Y,CAO B,XU C,et al.Synthesis process controland property evaluation ofa low-viscosity urethane acrylate oligomer for blue light curable ink of textile digital printing[J].Textile Research Journal,2014,DOI:10.117710040517514551467.

[6] 朱玲,王夏琴,李文彬.喷墨印花用紫外光固化油墨[J].上海纺织科技,2006,33(10):14-16.ZHU Ling,WANG Xiaqin,LI Wenbin.UV curable ink for digital textile printing[J]. ShanghaiTextile Science& Technology,2006,33(10):14-16.

[7] 吴其晔,巫静安.高分子材料流变学[M].北京:高等教育出版社,2002:377.WU Qihua, WU Jingan. Polymer Rhelogy[M].Beijing:Higher Education Press,2002:377.

[8] 张婉,黄蓓青,魏先福.单体对UV喷墨油墨体系固化速度的影响[J].包装工程,2008,28(10):45-47.ZHANG Wan,HUANG Beiqing,WEI Xianfu.Effect of monomer on curing rate of UV-curable inkjet ink[J].Packaging Engineering,2008,28(10):45 -47.

[9] COOK W D,CHEN F.Enhanced photopolymerization of dimethacrylates with ketones,amines,and iodonium salts:the CQ system[J].Journal of Polymer Science Part A:Polymer Chemistry,2011,49(23):5030 -5041.

[10] LEE T Y,ROPER T M,J NSSON E S,et al.Influence of hydrogen bonding on photopolymerization rate of hydroxyalkyl acrylates[J]. Macromolecules,2004,37(10):3659-3665.

[11] KURDIKAR D L,PEPPAS N A.A kinetic study of diacrylate photopolymerizations[J].Polymer,1994,35(5):1004-1011.

[12] LECAMPL, YOUSSEF B, BUNEL C, etal.Photoinitiated polymerization of a dimethacrylate oligomer:1.influence of photoinitiator concentration,temperature and light intensity[J].Polymer,1997,38(25):6089-6096.

[13] CHEN J,SOUCEK M D.Ultraviolet curing kinetics of cycloaliphatic epoxide with real-time fourier transform infrared spectroscopy[J].Journal of Applied Polymer Science,2003,90(9):2485-2499.

[14] CLARK S C,HOYLE C E,J NSSON S,et al.Photopolymerization of acrylates using N-aliphaticmaleimides as photoinitiators[J].Polymer,1999,40(18):5063-5072.

[15] DECKER C, ZAHOUILY K. Photostabilizationof polymeric materials by photoset acrylate coatings[J].Radiation Physics and Chemistry,2002,63(1):3-8.

[16] SAFRANSKI D L, GALL K. Effectofchemical structureand crosslinking density on the the rmomechanical properties and toughness of(meth)acrylate shape memory polymer networks[J].Polymer,2008,49(20):4446-4455.

[17] SCHWALM R,H U LING L,REICH W,et al.Tuning the mechanical properties of UV coatings towards hard and flexible systems[J].Progress in Organic Coatings,1997,32(1-4):191-196.