基于PWM ON 反电势检测法的BLDCM 控制系统设计

2015-03-12孙旭霞胡少一高沁源

孙旭霞,胡少一,高沁源

(西安理工大学,西安710048)

0 引 言

反电势过零检测法是无刷直流电动机的一种常用的位置检测方法。由于在PWM 调制过程中,反电势信号会受到强噪声干扰,若采用传统的反电势过零检测法,需进行深度滤波才能保证有效位置信号的获取。本设计采用PWM ON 反电势过零检测法进行位置检测,该方法只需经过一阶阻容滤波网络即可有效削弱PWM 引起的干扰信号和续流二极管续流导致的尖峰脉冲,避免误过零现象的出现。在起动过程中,本设计对“三段式”起动方法进行改进,在加速阶段引入恒压频比控制,避免在起动过程的失步现象,保证电机更加平滑切换至无位置闭环控制。

1 PWM ON 反电势过零检测

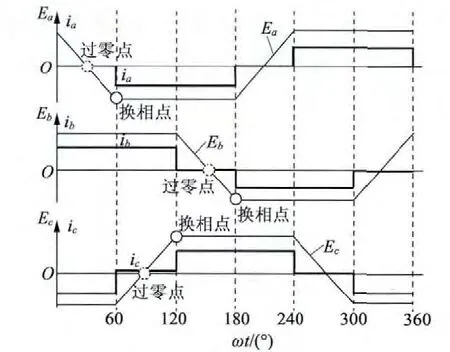

本文以具有梯形反电势波形的三相无刷直流电动机为研究对象,并以两两导通的驱动方式为例子。忽略电枢反应、开关管以及续流二极管的导通压降,当任意时刻只有两相导通而另一相未导通时,可以检测出未导通相的反电动势。在检测到未导通相反电动势的过零点后,延时30°电角度,可确定电机的换相时刻。因此,可通过测量反电势的过零点信息得到确定的转子位置进行换相。以360°电角度作为一个“电周期”,正常状态运行的反电势波形和电流波形如图1 所示。

在实际应用中,通常对逆变桥功率管施加PWM来控制电机调速。采用PWM 调制时,三相端电压和中性点包含有与功率管开关频率相同的高频干扰信号,而合理的反电势采样时机可有效削弱高频信号的干扰。按采样时刻的不同,反电势的过零检测可以分在功率管导通时刻和在功率管关断时刻采样采样,即PWM ON 和PWM OFF 两种不同的采样方法。

图1 反电势波形和电流波形

由于PWM 调制方式对开关损耗和转矩脉动的不同,本文采用单斩方式“H -ON -L -PWM”进行PWM 调制,只针对该调制方式对两种采样方案进行分析。

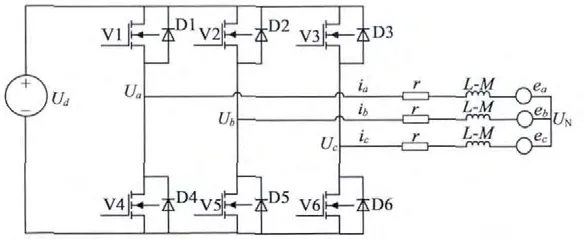

如图2 所示,在PWM ON 时刻,以BC 导通为例,电流流向由电源正端经过V2 和V6 流向电源负端。

图2 无刷直流电动机驱动电路

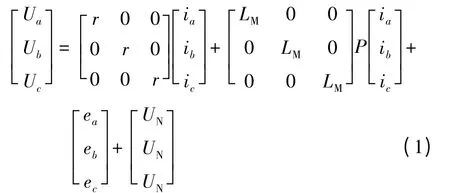

无刷直流电动机的数学模型如下:

式中:ia,ib,ic为三相电流;r 为电枢绕组的电阻;LM为电枢绕组电感。由图2 可知:ib= -ic,eb= -ec,ia=0。代入数学模型可得:Ua=ea+UN。由此可知,只需要经过将不通电相的绕组端电压Ua进行简单的阻容滤波,并和中性点电压UN比较,即可获得反电势ea的过零点信息。

在PWM OFF 时刻,同样以BC 导通为例,电流经过V2、D3 形成闭合回路。由图2 可知:ib= -ic,ia=0,Ub=Uc=UN=Ud代入数学模型可得:Ua=ea+Ud。因此,直接检测悬空相A 相绕组的端电压Ua和母线电压Ud相比较,即可获得所需的反电势ea过零点的信息。

将两种采样方式进行对比,PWM ON 时刻采样得到的端电压信息包含反电势信息和中性点电压信息,而PWN OFF 时刻采样得到的端电压信息包含反电势信息和母线电压信息。但是PWN OFF 不能在全工况状态下运行,同时PWM OFF 期间续流二极管导通所产生的尖峰脉冲同样也会造成过零点的捕捉错误。故采用PWM ON 采样方式进行采样。

2 系统硬件设计

2.1 控制系统硬件总构成

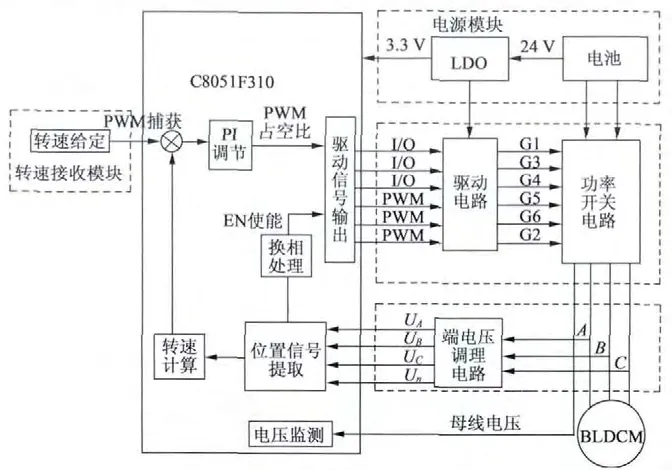

硬件系统整体框图如图3 所示。系统硬件系统主要由C8051F310 控制单元、无刷直流电动机驱动器、反电势检测模块和转速接收模块和电源模块构成。

主控模块和驱动模块设计成两块基本相同的PCB 板,并通过板对板接插件连接。这种方式大大减小了硬件的体积,同时也利于对分模块的单独调试。

图3 系统的硬件控制整体框图

2.2 无刷直流电动机驱动器设计

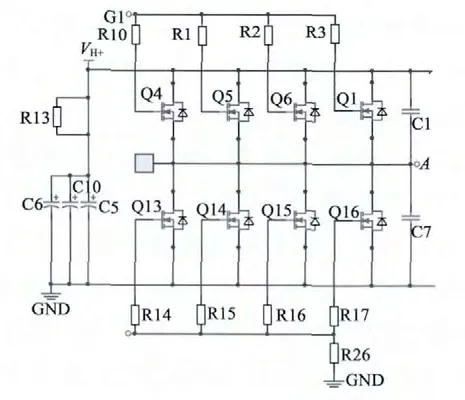

无刷直流电动机驱动器采用三相全桥逆变电路,选MOSFET 作为功率器件,并选用了双边可独立控制的半桥驱动器IR2103 作为半桥驱动电路。由于系统空间的限制,本文未涉及电流保护,但在驱动电路结构上采用功率MOS 管并联实现均流效应,减少大电流对MOS 管的冲击并分散散热。实际电路中选择Vishay Siliconix 公司生产的N 沟道MOS管Si7164DP 作为功率器件,每一路选择四个MOSFET 进行并联使用。为了获得更好的并联效果,在实际设计中,保证每个MOS 管的漏极到功率电源VH的正端之间的连线长度尽可能相等。电路图如图4 所示。

图4 单桥臂的并联MOS 管电路图

每个Si7164DP 可通过的漏极直流电流最大为60 A,可通过的漏极脉动电流最大为80 A。由此可知,本电路可以驱动的直流电流240 A、脉动电流320 A,可满足无刷直流电动机大电流驱动的要求。Si7164DP 采用S0 -8 贴片式封装,满足了硬件小体积的要求。

2.3 反电势检测模块设计

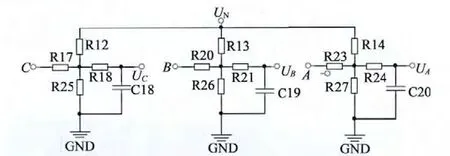

PWM ON 的反电势过零检测法采用端电压检测,将悬空相非导通相的相电压与中性点电压比较,即可获取反电势过零点。在无位置控制器中一般可省去外接的中性点引线,通过在电路中重构中性点的方式来获取中性点电压。

在PWM ON 状态下,端电压和虚拟中性点都会受到PWM 信号的干扰,需要进行滤波处理,通常采用一阶RC 电路进行低通滤波。如图5 所示,以A相为例,电机三相电压经过R23、R27、C20 分压滤波后输入到单片机作为ADC 差分信号的正输入,然后将重构的中性点UN作为ADC 差分信号的负输入,进行差分比较获取反电动势的过零点。其中UN=(UA+UB+UC)/3。

图5 反电势过零检测电路

3 系统软件设计

3.1 主程序流程

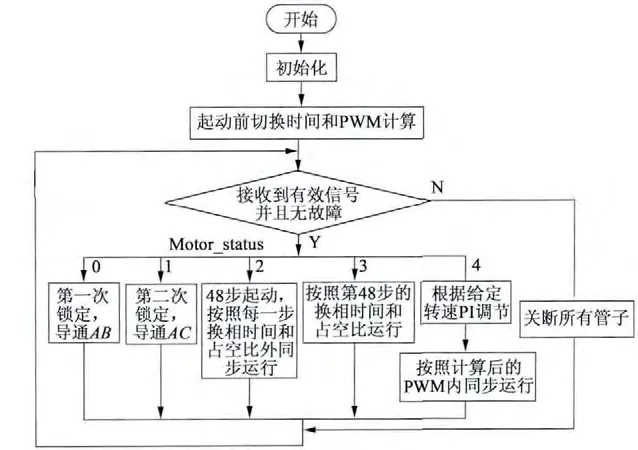

无刷直流电动机可分为两个主要阶段运行:起动运行阶段和闭环运行阶段。“三段式”的起动方式分为三步:位置锁定、加速、状态切换。主程序根据当前电机的工作状态,对驱动不同功率器件施加驱动信号,实现“六步换相”运行。用Motor_status定义当前的电机状态。0,1 表示起动前的两次锁定阶段,2 表示运行加速阶段,3 表示运行等待切换阶段,4 表示闭环运行阶段。在一次成功起动运行的过程中,电机必须要经过0 ~3 的起动阶段,并通过切换过渡到闭环运行方式。其中,合适的起动策略和准确的反电势过零点信息在电机起动运行中至关重要。如图6 所示。

图6 主程序流程图

3.2 反电势过零点信息的捕获与处理

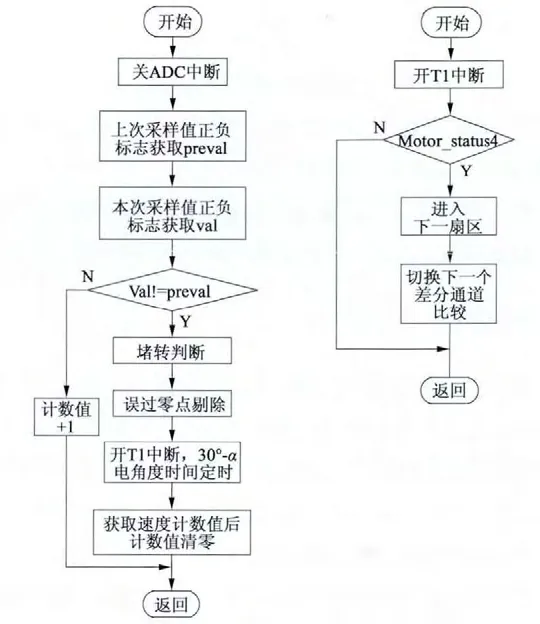

为了实现PWM ON 的采样方式,本文在每次T0溢出时起动一次ADC 转化,并将T0 的定时时间设为42 μs,保持与PWM 的工作频率23.4 kHz 一致。需要注意的是,为了保证每一次的采样点在PWM的开通时段,需要在第一次进入中断时,对采样点进行校准,该工作在T0 中断中进行。在每次进入ADC 采样中断后,记录当前采样值和上一周期的采样值的正负标志。若标志不同,则认为当前时刻为过零点;若相同,只进行计数。在检测过程中,若未出现堵转现象,经过误过零点剔除后,可根据两个相邻过零点的之间的计数值获取当前电机的转速,并推出延时角的时间,用T1 定时器定时等待换相时刻。如图7 所示。

图7 反电势过零点信息的捕获与处理流程

3.3“三段式”起动软件设计

在软件上,设计了“预定位”程序、加速及切换程序。

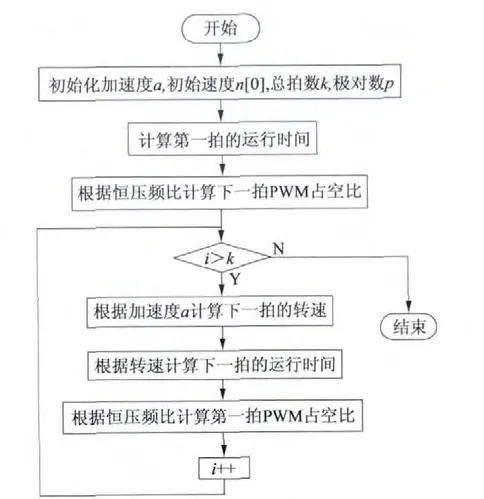

在加速阶段,若施加的励磁电流过小,转子将不能快速到达预定位置;若过大,则转子过快转到预定位置,并在转到定子合成磁势位置后衰减振荡。励磁电流的大小由PWM 占空比决定。为了避免失步与振荡,采用斜坡式的加速曲线与“恒压频比”的控制方式,通过调整压频比施加不同大小的励磁电流。加速过程涉及以下几个重要参数:加速度、初始速度、加速斜坡序列的拍数、恒压频比K、速度和PWM占空比。根据初始的速度和压频比,可算出第一拍的运行时间和PWM 占空比。并根据设定的加速度计算出下一步的速度,再计算第二步的运行时间和PWM 占空比。通过递归运算,可得出每一步的运行时间、速度和PWM 占空比。如图8 所示。

当加速起动完成后,即可进行切换。当连续检测到三次有效的反电势过零点,即认为切换成功。

在加速起动后和切换完成期间,保持最后一步的运行时间和PWM 占空比不变,继续进行换相。这样会在加速完成后或者切换失败后继续给电机施加励磁电流来维持速度相对稳定,保证电机不会停转,才能进行下一次切换尝试。

图8 加速曲线参数的递归运算

经反复测试,该起动方法可平滑切换至无位置闭环运行。

4 系统测试

系统控制对象为J86 无刷直流电动机,其主要参数:电压24 V(DC),额定电流13 A,电阻(20°)156 mΩ,电感107.8 μH,反电势线有效值2 750 r/min,转矩1 N·m,极对数22 极。测试过程中,通过外围的调速旋钮模拟外部接收机,给定转速进行调速。要求调速范围在300 ~2 750 r/min,转速稳态误差限制在1%内。

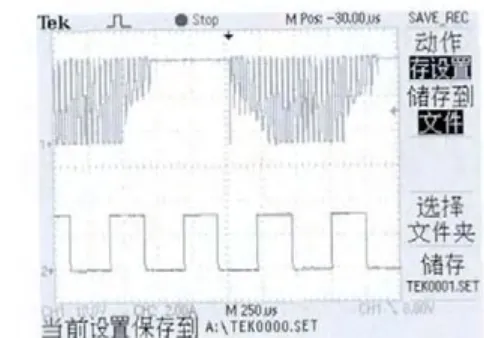

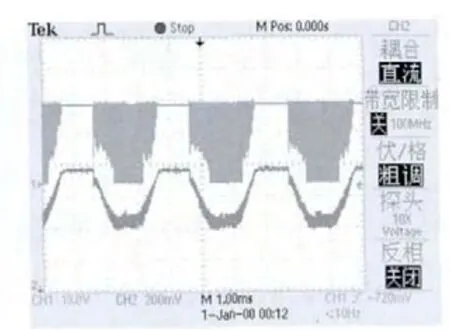

图9 为A 相端电压和反电势过零信号,处在调制状态下,近似呈梯形。由端电压波形看出,端电压在调制状态下会受到PWM 引起的噪声干扰,需要进行滤波处理。同时,在每次换相时刻,会出现由续流二极管续流作用引起的尖峰脉冲。因此,在软件上采取了在PWM ON 时刻采样的方案,并对端电压进行滤波处理。图10 为端电压和滤波后的波形对比,经过滤波后,可获取图9 中的反电势过零信号。图11 为端电压和电流波形。

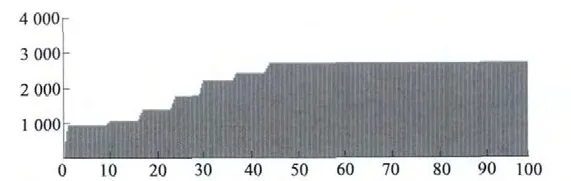

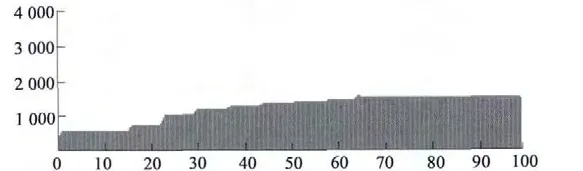

实验用转速表UT372 对转速进行动态测试,图12 为给定转速2 750 r/min 转速波形,图13 为给定转速1 500 r/min 转速波形。经测试,在起动过程中未出现失步现象,在进入稳态后,转速的稳态误差可限制在0.05%内。

图9 A 相端电压和反电势过零信号(截图)

图10 端电压和滤波后的波形对比(截图)

图11 端电压和电流波形(截图)

图12 给定转速2 750 r/min 转速波形

图13 给定转速1 500 r/min 转速波形

5 结 语

本文采用PWM ON 反电势过零检测法作为转子位置检测的方法,并基于该无位置控制方法搭建无刷直流电动机的控制系统。通过实验验证,采用PWM ON 反电势过零检测法的无刷直流电动机无位置控制系统可准确获取位置信号,起动稳定,转速误差很小,抗扰性能较好。在电机起动运行过程中未出现失步现象,具有良好的运行性能,可满足系统要求。

[1] 谭建成.永磁无刷直流电机技术[M].北京:机械工业出版社,2010.

[2] 吴红星,叶宇骄,倪天,等.无刷直流电机转子位置检测技术综述[J].微电机,2011,44(4):32 -36.

[3] 童长飞.C8051F 系列单片机开发与C 语言编程[M].北京:北京航空航天大学出版社,2005.

[4] 潘琢金.C8051F310/1 混合信号ISP FLASH 微调速器数据手册[Z].沈阳:沈阳新华龙电子有限公司.2003.

[5] 陈毓辉.功率MOS 管并联方法的研究[J]. 自动化技术与应用,2012,(5):77 -81.

[6] NAIR A,RAJAGOPAL K R. A novel back - EMF detection scheme based sensorless control of permanent magnet brushless DC motor drive[C]//2010 International Conference on. Electrical Machines and Systems,2010:978 -983.

[7] 吴筱辉,程小华,刘杰.反电势法检测转子位置的直流无刷电机系统起动方法[J].中小型电机,2005,32(5):60 -63.

[8] CONDIT R. Sensorless BLDC control with back - EMF filtering[Z].Microchip Technology Inc,AN1083,2007.

[9] 胡双,马志云,周理兵,等.永磁无刷直流电机系统建模与仿真[J].微特电机,2003,31(3):21 -23.