某石墨矿中矿集中处理选矿新工艺研究

2015-03-11徐建平

徐 建 平

山东乾舜矿冶科技有限公司,山东 济南 266000

某石墨矿中矿集中处理选矿新工艺研究

徐 建 平

山东乾舜矿冶科技有限公司,山东 济南 266000

针对石墨选矿工艺流程存在再磨段数和精选次数多、能耗高、选矿浓度不易控制、石墨回收率低于85%等问题,流程考查表明,其主要原因是精选浓度偏高、中矿返回浓度低、精矿夹带连生体和脉石.采用中矿浓缩后单独再磨和中矿浓缩后返回来优化工艺流程.在原矿石墨品位8.23%时,获得了石墨精矿品位95.56%、回收率90.70%试验指标.在精矿品位大于95%的情况下,回收率比原流程提高10.87%,同时,磨矿和精选次数减少,保证了“大鳞片”石墨含量.

石墨矿;选矿;中矿集中;浓缩

石墨用途广泛,涉及了机械、电子、航空航天、文化用品等多个行业.根据市场价格,按精矿品位(固定碳)石墨分为80%,85%,90%,95%四个等级,按粒级一般分为+0.3 mm,+0.18 mm,+0.15 mm,-0.15 mm四种规格,通常把+0.15 mm以上粒度称为“正目”、 -0.15 mm以下粒度称为“负目”.

晶质石墨,也叫鳞片石墨,具有很好的疏水特性,故采用浮选工艺富集和提纯.黑龙江多数石墨选矿厂的工艺流程为粗磨粗选、粗精矿多段再磨多次精选.为了获得合格的石墨精矿,工艺流程不断延长,增加再磨段数和精选次数,有的选矿厂将工艺流程延长到12段再磨、14次精选,而石墨精矿回收率和“正目”率却降低,同时,增加了设备投资和生产能耗.

1 流程考查

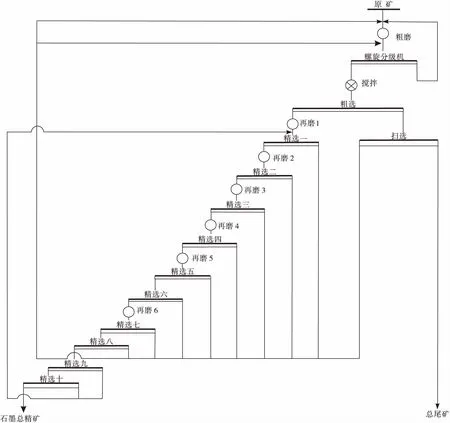

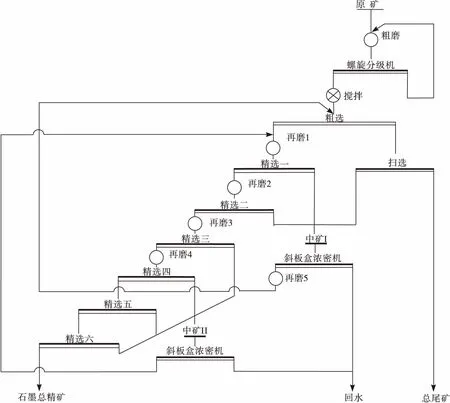

选择有一定代表性的某石墨选矿厂的流程进行考查,工艺流程如图1所示.在原矿品位为7.61%时,主要生产指标:石墨精矿品位94.89%,总尾矿品位1.64%,石墨回收率79.83%.

图1显示的工艺流程,粗磨后,再经6段再磨、10次精选获得最终精矿.中矿分两段集中返回,其中精选1~7尾矿和扫选精矿合并返回至粗磨段,精选9~10尾矿合并返回精选1.

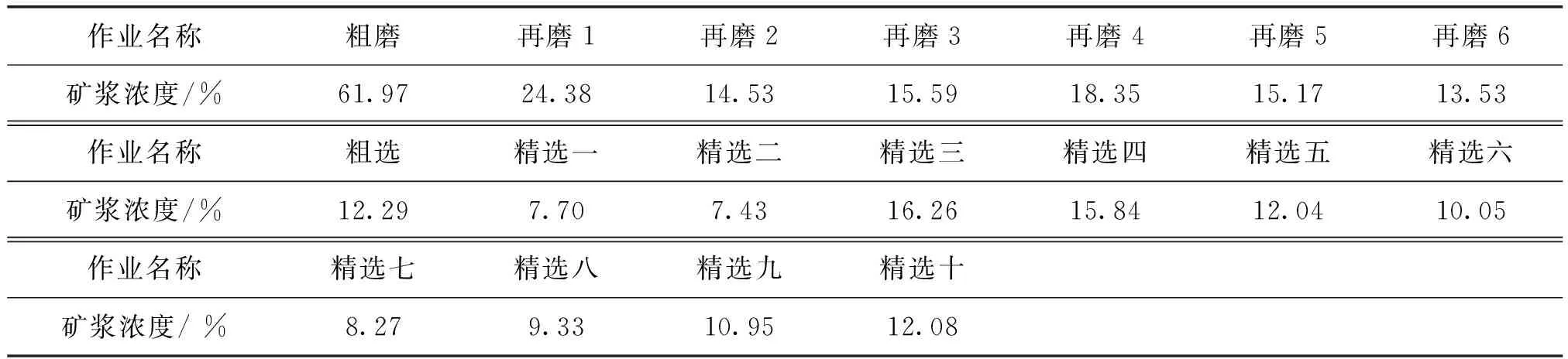

对流程各作业取样测其浓度列于表1.由表1可知,精选作业浓度先升后降,之后又升高,精选10作业浓度达到12.08%.在高浓度条件下,不利于石墨的精选,易造成精矿夹带杂质矿物,降低精矿品位,这是导致产品质量不稳定的主要原因.另一方面,中矿低浓度集中返回带来的循环水量很大,造成精选作业选矿浓度很难控制.为了减少中矿返回的水量,后续的精选势必高浓度选矿,这样不利于石墨和脉石的选别分离,这也是精矿品位难以提高的原因之一.

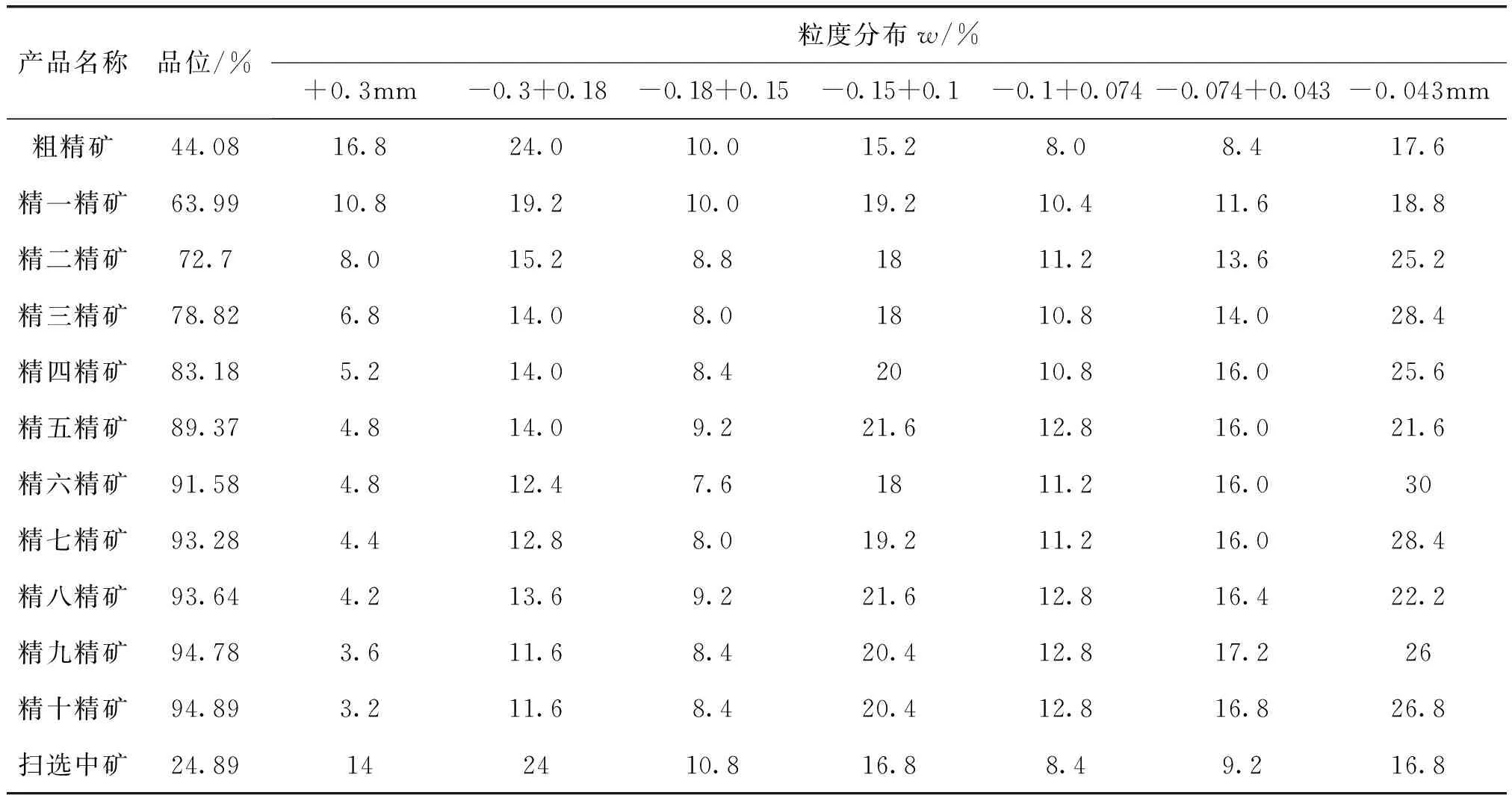

各段精矿、扫选中矿的品位及粒度筛析结果列于表2.由表2可知,精选段石墨的富集比在流程前段较高,之后提升幅度呈下降趋势,尤其精选8与精选7、精选10与精选9相比,品位提高不足1%.由表2精矿粒度筛析结果可知,各精矿的中间粒级,尤其-0.1 mm的含量变化不大,说明连生体依然存在于精矿中,通过再磨达到单体解离的效果不理想;而+0.3 mm含量不断减少,说明“大鳞片”石墨在磨矿中被磨碎了.从而导致该细磨的没有磨细、不该磨的却磨细了.通过电镜对石墨各段精矿观查,也发现存在未解离的连生体,同时,精矿夹带脉石矿物粘在石墨晶体表面.

图1 某石墨选矿厂工艺流程图Fig.1 The flowsheet of a graphite plant

作业名称粗磨再磨1再磨2再磨3再磨4再磨5再磨6矿浆浓度/%61.9724.3814.5315.5918.3515.1713.53作业名称粗选精选一精选二精选三精选四精选五精选六矿浆浓度/%12.297.707.4316.2615.8412.0410.05作业名称精选七精选八精选九精选十矿浆浓度/%8.279.3310.9512.08

表2 各段精矿、扫选中矿的品位及筛析结果

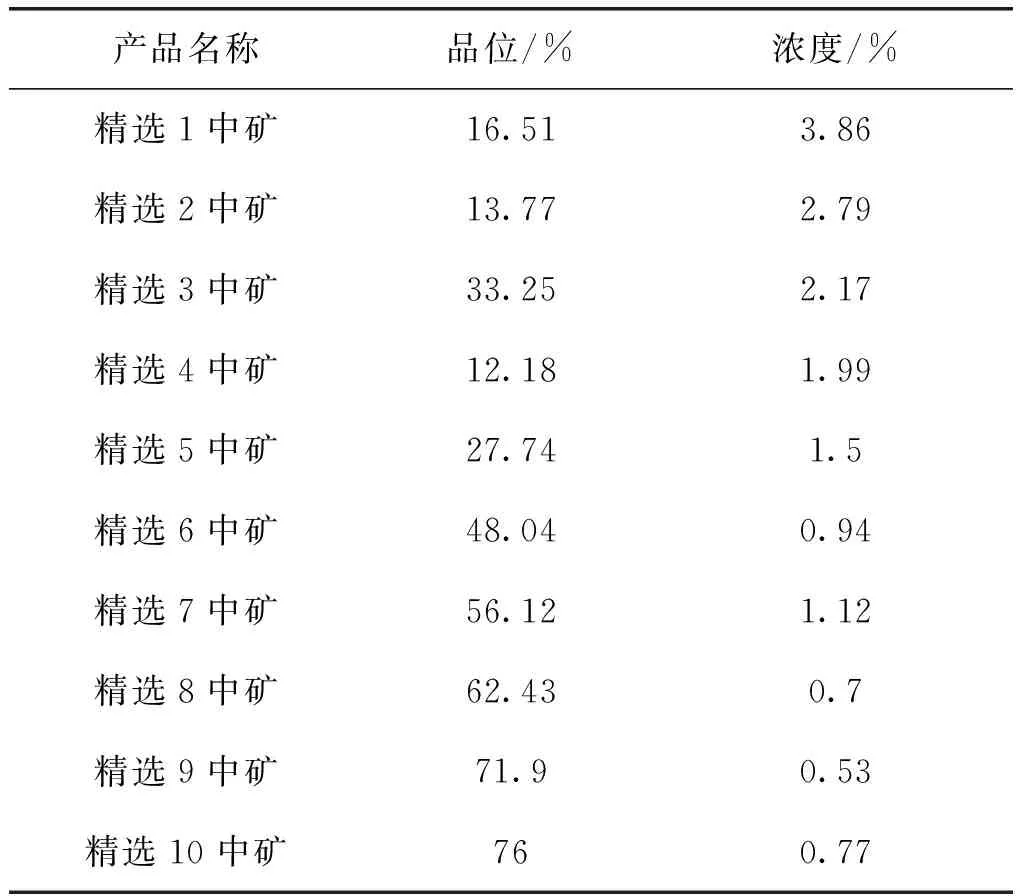

对中矿取样分析其品位,并测其矿浆浓度,结果列于3.由表3可知,中矿2~4的品位上下波动较大,没有规律.说明每一段选别的条件变化较大,不利于各次精选作业对石墨的有效富集.各中矿的矿浆浓度很低,呈下降趋势,尤其精选6,8~10中矿浓度小于1%,说明大量的循环水返回前流程,造成选矿浓度很难控制,且中矿浓度过低不利于磨矿.

表3 各段中矿取样分析表

2 优化选矿工艺研究

晶质石墨可浮性很好,在浮选过程中上浮速率很快,即使是连生体也容易上浮且极易夹带杂质矿物.因此,再磨对提高石墨精矿品位很重要.精选前再磨一方面可起剥磨作用,使目的矿物进一步与脉石矿物解离;另一方面可起擦洗作用,以便与杂质矿物剥离.要达到一定磨矿效果,需要一定的磨矿浓度.从前面分析可知,中矿浓度较低,若直接返回流程前段,难以达到剥磨效果,这样会造成大量连生体在流程中反复循环,恶化选别效果.

石墨选矿中一方面要获得高品位的精矿,另一方面还要保证回收率,同时,还要尽量保护“大鳞片”石墨晶体.这就需要遵循高浓度磨矿、低浓度选别的原则,还要尽量减少磨矿段数.在考查上述流程的基础上,进行开路流程实验.当粗精矿经4段再磨、5次精选开路流程试验时,精矿品位达到92.87%;当粗精矿经4段再磨、6次精选开路流程试验时,精矿品位达到96.45%.为获得品位高的石墨精矿,确定4段再磨和6次精选的原则流程.

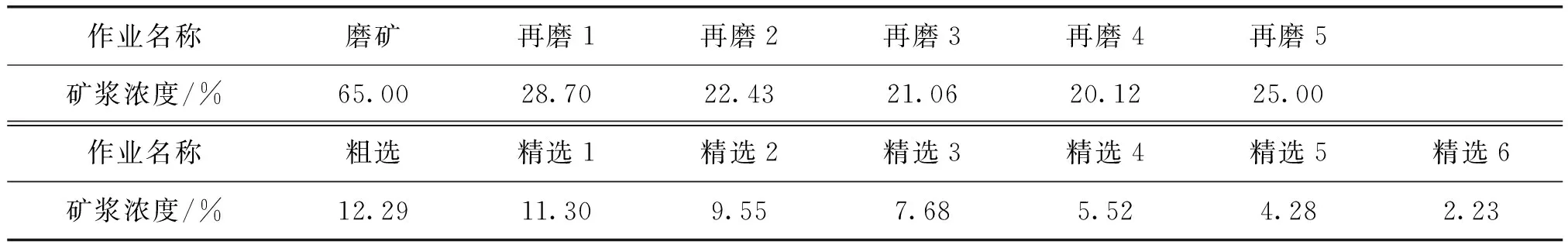

闭路流程试验中,扫选精矿及精选1~2的尾矿合并为中矿Ⅰ,精选3~6的尾矿合并为中矿Ⅱ.和现场流程不同的是,中矿经处理后再返回.对于中矿Ⅰ,采用实验型斜板盒浓密机浓缩,其底流浓度达25%,经单独磨矿后返回至粗选段.中矿Ⅱ经斜板盒浓密机处理后浓度达20%,返回与粗精矿合并进入再磨1.中矿合并浓缩后,其澄清水作为回水添加到各精选作业,使各精选作业的入选浓度易于调整,能够实现低浓度选别,有利于精矿品位提高.中矿Ⅰ浓缩后单独再磨,可使中矿的连生体得到充分解离;中矿Ⅱ浓缩后返回再磨1,加强了擦洗效果.闭路试验工艺流程见图2,工艺流程的各作业浓度条件列于表4.

图2 闭路试验工艺流程图 Fig.2 The flowsheet of close-circuit tests

作业名称磨矿再磨1再磨2再磨3再磨4再磨5矿浆浓度/%65.0028.7022.4321.0620.1225.00作业名称粗选精选1精选2精选3精选4精选5精选6矿浆浓度/%12.2911.309.557.685.524.282.23

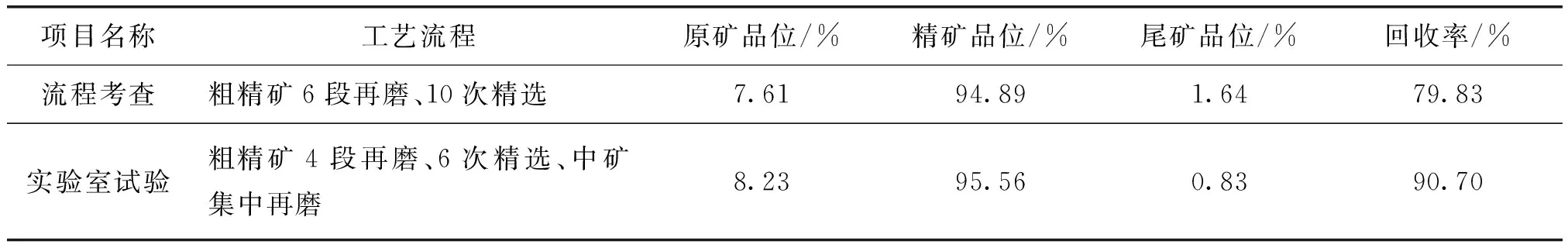

按表4所列的作业浓度条件,进行闭路试验.在原矿石墨品位8.23%的条件下,获得石墨精矿品位95.56%、回收率90.70%,总尾矿品位0.83%的指标.石墨精矿品位大于95%,达到了优等品级.

将流程改进前的选矿指标与改进后的试验指标进行对比,结果列于表5.由表5可知,采用改进后的工艺流程,在获得精矿品位大于95%的情况下,回收率提高10.87%,同时,磨矿和精选次数减少,保证了“大鳞片”石墨含量.

表5 选矿指标对比结果

通过中矿集中处理、降低精选作业浓度,优化了工艺流程,减少了再磨段数和精选次数,减少了设备数量、节约了电耗成本,提高了经济效益.

斜板盒浓密机体积小、占地面积小,可建设安装在室内,这样解决了浓密机在冬季结冰的问题.将斜板盒浓密机用于中矿浓缩,其回水得到很好利用,达到了节能减排的目的.

本研究成果可为石墨选矿厂设计及流程改造提供参考,也为石墨选矿工艺优化提供了一条思路.

3 结 论

针对石墨选矿厂的工艺流程存在再磨段数和精选次数较多、能耗高、选矿浓度不易控制、石墨回收率低于85%等问题,流程考查表明,其主要原因是精选浓度偏高、中矿返回浓度低、精矿夹带连生体和脉石.采用中矿浓缩后单独再磨和中矿浓缩后返回来优化工艺流程.在原矿石墨品位8.23%时,获得石墨精矿品位95.56%、回收率90.70%试验指标,同时,磨矿和精选次数减少,保证了“大鳞片”石墨含量.

[1] 张凌燕,邱杨率,黄雯,等.鞍山地区某石墨矿选矿试验研究[J].非金属矿,2011,34(5): 21-23.

[2] 岳成林.鳞片石墨大片损失规律及磨浮新工艺研究[J].中国矿业,2007,16(10):83-85.

[3] 石美佳.新疆某石墨矿选矿试验研究[J].新疆有色金属, 2013(4): 73-75.

Research on middling centralized treatment new process of a graphite ore

XU Jianping

ShandongQianshunMiningTechnologyCo.,Ltd.,Jinan266000,China

There are several problems of the graphite ore mineral process such as regrinding and repeated cleaning,high energy consumption,the mineral benefication concentration is difficult to be controlled,the recovery rate is less than 85%.The process test showed that the main reason is the high concentration of cleaning,the low concentration of middling returning,the concentrate entrained gangue and intergrowth. Concentrated middling regrinding and returning can be used to optimize the process.The test results showed that when the ore grade was 8.23%,the graphite concentrate grade was 95.56%, recovery was 90.70%.When the concentrate grade reached 95%,the recovery increased to 10.87% than the original process. At the same time,the numbers of regrinding and cleaning were reduced.

graphite ore;benefication;middling centralized treatment;concentrate

2015-05-11

徐建平(1966-),男,广东平远人,工程师,本科.

1673-9981(2015)02-0134-05

TD975.2

A