固相回收镁合金废料的研究进展

2015-03-11孙明体戚文军李亚江

孙明体,戚文军,王 娟,李亚江

1. 广东省工业技术研究院(广州有色金属研究院),广东 广州 510650;2. 山东大学材料科学与工程学院,山东 济南 250000

固相回收镁合金废料的研究进展

孙明体1,2,戚文军1,王 娟2,李亚江2

1. 广东省工业技术研究院(广州有色金属研究院),广东 广州 510650;2. 山东大学材料科学与工程学院,山东 济南 250000

综述了近年来国内外镁合金废料回收的研究进展,主要包括固相回收镁合金的制备工艺参数、晶粒细化和腐蚀性能研究等几个方面,对固相回收镁合金复合材料的制备方法和相关实验结果进行了分析,指出了在研究镁基复合材料中应注意的问题和发展趋势.

工艺参数;晶粒细化;腐蚀性能

镁合金是世界上最轻的金属材料,其密度是铝的2/3、钢的1/4,比强度高于铝合金和钢,承受冲击载荷的能力比铝合金大.另外,由于镁合金具有导热和导电性能好,切削加工性能好,优良的阻尼性能和电磁屏蔽性等优点[1],已在航空,航天,汽车,电子,通讯等方面获得了广泛的应用.

近年来,随着镁合金制品的日益增多,其生产过程中产生的废料也相应增多,特别是在镁合金压铸生产过程中,只有50%的金属投料最终成为铸件,其余均为工艺废料[2].因此,高效低成本的镁合金回收技术备受重视,而且为满足更多应用方向的需求,镁合金回收制备复合材料逐渐成为研究的热点.

通过选配镁基复合材料增强相的种类、尺寸、添加比例等方法,并综合基体相和增强相良好的性能,获得高硬度、高弹性模量、优良的耐热性及等热性,在航天航空、汽车工业、核工业、运动娱乐方面有着很好的应用前景.

1 镁合金回收技术

20世纪90年代Chrysler汽车公司用100%再生镁合金生产出性能完全合格的汽车件[3],成为镁工业发展的里程碑.镁合金再生技术对于合理回收废料,节约资源,降低镁合金压铸件成本和防止环境污染,延长镁合金使用周期具有重要意义[4-6].

镁合金的熔化潜热比铝合金低得多,因而镁及其合金是易于回收的金属,目前使用的镁合金均可再回收利用.回收镁合金的方法可分为液态回收和固态回收两大类,其中液态回收一般是指蒸馏法和熔炼法.固态回收一般是将镁合金废料在保护气氛下球磨粉碎,或通过切割加工成碎屑,再将这些碎屑通过压制成型和变形加工制成各种零件[7].

1.1 镁合金的液态回收技术

镁合金的液态回收方法包括蒸馏法、电解法和熔炼法.其中蒸馏法去除杂质的效果好,但操作复杂,能耗大,最终回收产物为纯镁.熔炼法是最常用的方法,基本的工艺流程为:熔化—去除氧化物—除铁—调整化学成分—除气—铸锭[8-9].熔炼法根据在精炼过程中是否采用熔剂,又分为熔剂法与无熔剂法[10].

1.1.1 坩埚炉法

坩埚炉法由于使用了熔剂,所以适用于表面附着有油、脱模剂、润滑剂的切屑、粉末、薄板以及被腐蚀、污染和表面处理过的镁合金废料.

1.1.2 盐浴槽法

该法可处理各类废料,尤其是边角料,回收的锭质量可与原生镁合金锭媲美,该法适用于镁合金废料的大规模连续回收.

1.1.3 双炉法

Norsk Hydro公司开发的双炉法是典型的无熔剂法,经过气体搅拌,悬浮分离和过滤等物理降解工序制备纯净熔体,该法适用于回收清洁的镁合金废料.

1.2 镁合金的固态回收技术

固态回收镁合金的方法包括触变成型(注塑成型)加工成各种零件,即利用脉冲通电烧结装置将镁合金废屑加热到半熔融状态下,利用废屑接触处的部分熔融,有效除去表面氧化物,使废屑间产生接合力,可瞬间制作出密度小于0.4 mg/cm3的多孔质材料[11].也可以通过大变形或反复塑性加工制备镁合金材料,还可以通过大挤压比对碎屑压块进行挤压,即固相合成.

1.2.1 注射成型工艺

在室温条件下,颗粒状的镁合金原料由料斗输送到料筒中,料筒中旋转的螺旋体使合金颗粒向模具运动;当其通过料筒的加热部位时被加热到半固态.在螺旋体的剪切作用下,半固态的枝晶组织转变成颗粒状初生相组织;当积累到预定体积时,以高速(5.5 m/s)将其压射到抽真空的预热模具中成型.成型时,加热系统采用了电阻、感应复合加热方式,合金的固相体积分数高达60%,同时通入氩气进行保护.

1.2.2 反复塑性加工

由东京大学研究开发的多次加工方法[12-13]是将镁合金加工成屑或粗粒粉末填充到模具内,经单纯压缩成型后再进行挤压,两种方式交替进行,使材料充分搅拌和粉末充分均匀化,在反复加工过程中,材料固化到一起,晶粒得到细化,最终得到的材料为具有微细组织的成型固体.

1.2.3 固相合成镁合金新技术

由日本产业技术综合研究所发明的固体循环法[14-16],不需要对镁合金边角料进行重熔和预备成型,在制备过程中也不需要加入覆盖剂或通入保护气体,直接通过热挤压既可将边角料制成高性能的型材,这种方式可将边角料表面的氧化膜破坏,通过新生面强制固化结合,同时在强制加工过程中,伴随着动态再结晶,可获得微细晶粒组织[16].

1.3 固相再生法

镁合金固相再生的方法目前主要有直接挤压和间接挤压.间接挤压方式的工艺流程是:首先在一定的温度和压力下将镁合金废料在挤压筒内压成坯料,之后再在一定的挤压工艺条件下将其挤压成型[17-18].直接挤压方式的工艺流程是:将镁合金废料直接置于挤压筒内,先将其加热到设定的温度并保温一段时间后,再在一定挤压工艺条件下挤压成型[13-19].

镁合金废料固相再生采用挤压工艺成型具有如下的特点,使得镁合金废料的固相再生具有十分明显的优势.

(1)挤压使合金在强烈的三向压应力状态下发生变形,金属的塑性可以最大限度地发挥出来,这对于在室温下塑性变形能力较差的镁合金来说尤为重要.通过挤压可消除铸锭中的气孔疏松和缩孔等缺陷,细化镁合金的晶粒组织,使镁合金的强度和塑性得到提高.

(2)挤压工艺灵活性极大,生产各种板、棒、管、型材仅需通过更换模具就可以实现,操作方便.

(3)采用挤压工艺可生产出表面质量好,尺寸精度高的产品.

固相合成镁合金的组织与普通挤压制品组织相似,都具有不均匀性,这是由于变形不均匀引起的.通常在挤压过程中,变形温度是由制品的中心向外层,由头部向尾部逐渐升高的.挤压温度和速度的变化都会引起组织的不均匀.

2 固相再生镁合金的研究进展

目前,对镁合金固相再生的研究主要集中在日本,主要研究的合金为AZ91D,AZ31和ZK60镁合金.

2.1 工艺参数

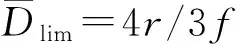

图1 不同镁屑粒度固相再生与铸锭挤出的AZ91D的微观组织(a)铸锭挤出;(b) (3~5mm)×2mm×0.2mm镁屑;(c) (2~4)mm×2mm×1.5mm镁屑;(d) (1~1.5) mm×1mm×0.5mm镁屑Fig.1 Microstructure of specimens extruded by different chips and cast ingots(a) ingot out;(b) (3~5mm)×2mm×0.2mm chips;(c) (2~4)mm×2mm×1.5mm chips;(d) (1~1.5) mm×1mm×0.5mm chips

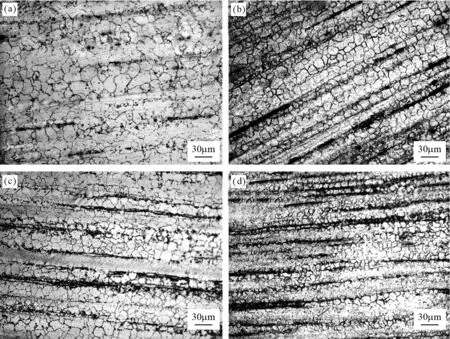

金属的动态再结晶温度通常是0.4Tm(Tm是金属的液相线温度),只有达到这个温度,动态再结晶才易于在高密度位错区形核长大,晶粒才能得到细化[21].若温度太低,AZ91D碎屑不能完全结合;若温度太高则镁合金易氧化[22].吉泽升[23]利用固相合成方法在挤压比为11∶1的条件下,将AZ91D镁合金屑分别在573,623,673和723 K时制备成试样,对试样进行微观组织观察和力学性能测试.抗拉强度和延伸率随挤压温度变化的规律如图2所示.由图2可见,在573~673 K时,AZ91D镁合金的抗拉强度和延伸率随合成温度的升高而增大,当温度高于673 K后,其抗拉强度和延伸率均随合成温度的升高而降低.当合成温度为673 K时,其抗拉强度最高,达到384.4 MPa;在热挤出过程中氧化层被均匀弥散在组织中且发生动态再结晶,使固相合成的AZ91D镁合金的力学性能与采用铸态和采用铸锭热挤出所制备的镁合金相比明显提高.当合成温度为673 K时,其延伸率为5.8%,比铸态时提高了152%;采用镁合金屑固相合成的AZ91D,由于在挤出过程中不能完全结合且有较多的微裂纹,导致其延伸率与采用铸锭热挤出制备的AZ91D镁合金相比低了44%.

图2 抗拉强度和延伸率随挤压温度的变化曲线Fig. 2 The relationship of tensile strength and elongation over the extrusion temperature

2.2 晶粒细化方法的研究进展

等通道转角挤压工艺是利用纯剪切变形对材料进行加工的一种独特方法,材料的变形接近“理想”均匀剪切,剪切变形前后材料的形状保持不变,因此,工件可在反复变形过程中累积足够高的应变量以实现晶粒的超细化.何运斌等人[24]利用等通道转角挤压法(ECAP)制备出了细晶ZK60合金,通过金相组织观察,拉伸性能测试,电子背散射衍射(EBSD)和透射电镜(TEM)研究了挤压温度和挤压道次对合金组织与性能的影响.结果表明:ZK60镁合金在210~240 ℃温度范围内进入ECAP挤压可获得较好的晶粒细化效果;在240 ℃进入ECAP挤压时,随着挤压道次的增加,合金晶粒得到明显的细化,经过4道次挤压后,合金晶粒可细化到2.8 μm;但是超过4道次后,合金的细化效果减弱;合金ECAP后的屈服强度与变形前相比有所降低,合金的伸长率经过多道次变形后得到明显提高.

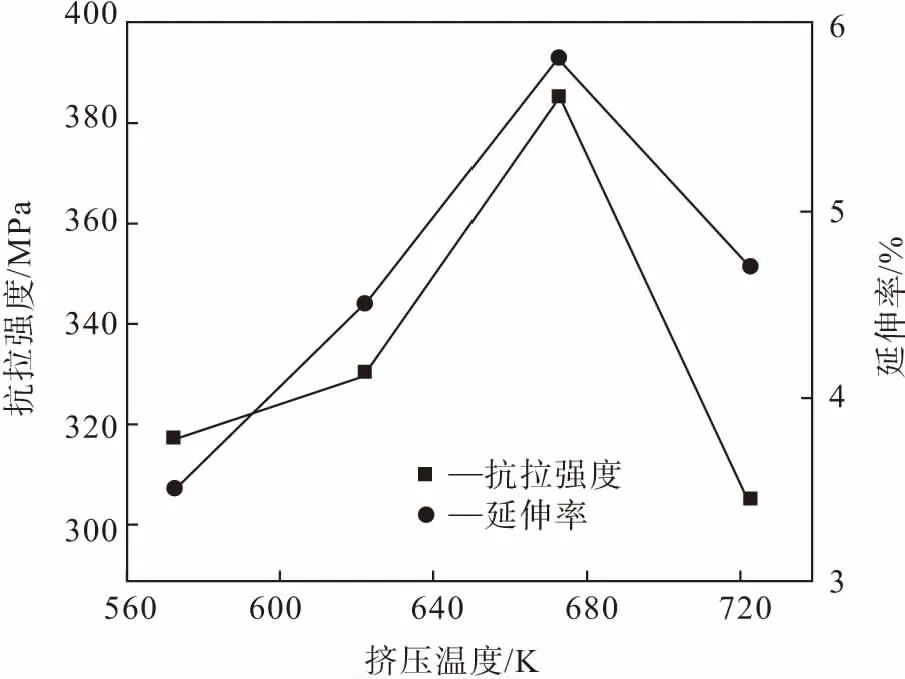

由东京大学研究开发的多次塑性加工方法[13,25]是将镁合金屑或粗粒粉末填充到模具内,经单纯压缩成型后再进行挤压,两种方式交替进行,材料得到充分的搅拌使粉末充分均匀化.经反复的压缩和挤压,材料固化到一起,晶粒得到细化,最终得到的材料为具有微细组织的成型固体.循环塑性变形固相再生也是细化晶粒的一种方式,Yasumasa Chino等人[25]将车削的AZ31屑在673 K下保温1 h后,直接在45∶1的挤压比下挤压成棒,随后将棒再次车削成屑,再重复上述步骤,这样反复进行1~5次.经过四次压缩挤压循环所得的AZ31镁合金的微观组织如图3所示.由于经过反复的压缩和挤压使位错密度增加,晶粒组织发生了严重的变形,弥散的氧化相阻碍了晶粒的长大.另外,循环次数越多,其抗拉强度和屈服强度越高,这主要是因为随着循环次数的增加,晶粒变得越细小.

图3 AZ31镁合金的微观组织(a)一次循环;(b)二次循环;(c)三次循环;(d)四次循环Fig.3 Optical microstructures of AZ31 magnesium alloy(a) one cycle; (b) two cycles; (c) three cycles; (d) four cycles

翟秋亚[26]等人对AZ31镁合金挤压棒材的研究表明,在横截面和斜截面上,周边组织比中心区组织的晶粒略显细小和致密.相应地,纵向挤压组织中也有晶粒大小和剪切条纹分布不均匀的现象,边缘区比轴线附近的条纹更加细密,晶粒更小,这主要是因为挤压棒材周边变形量较大,中心变形量较小,导致晶粒细化程度不均.

2.3 腐蚀性能的研究进展

迄今为止,镁作为结构材料的应用潜力与实际应用之间仍存在巨大的反差,主要原因是镁的腐蚀问题,即耐蚀性较差是制约镁合金发挥潜力的瓶颈[27].日本的千野靖正等人[28]利用固相再生法制备了AZ91D镁合金,并研究了其耐腐蚀性.

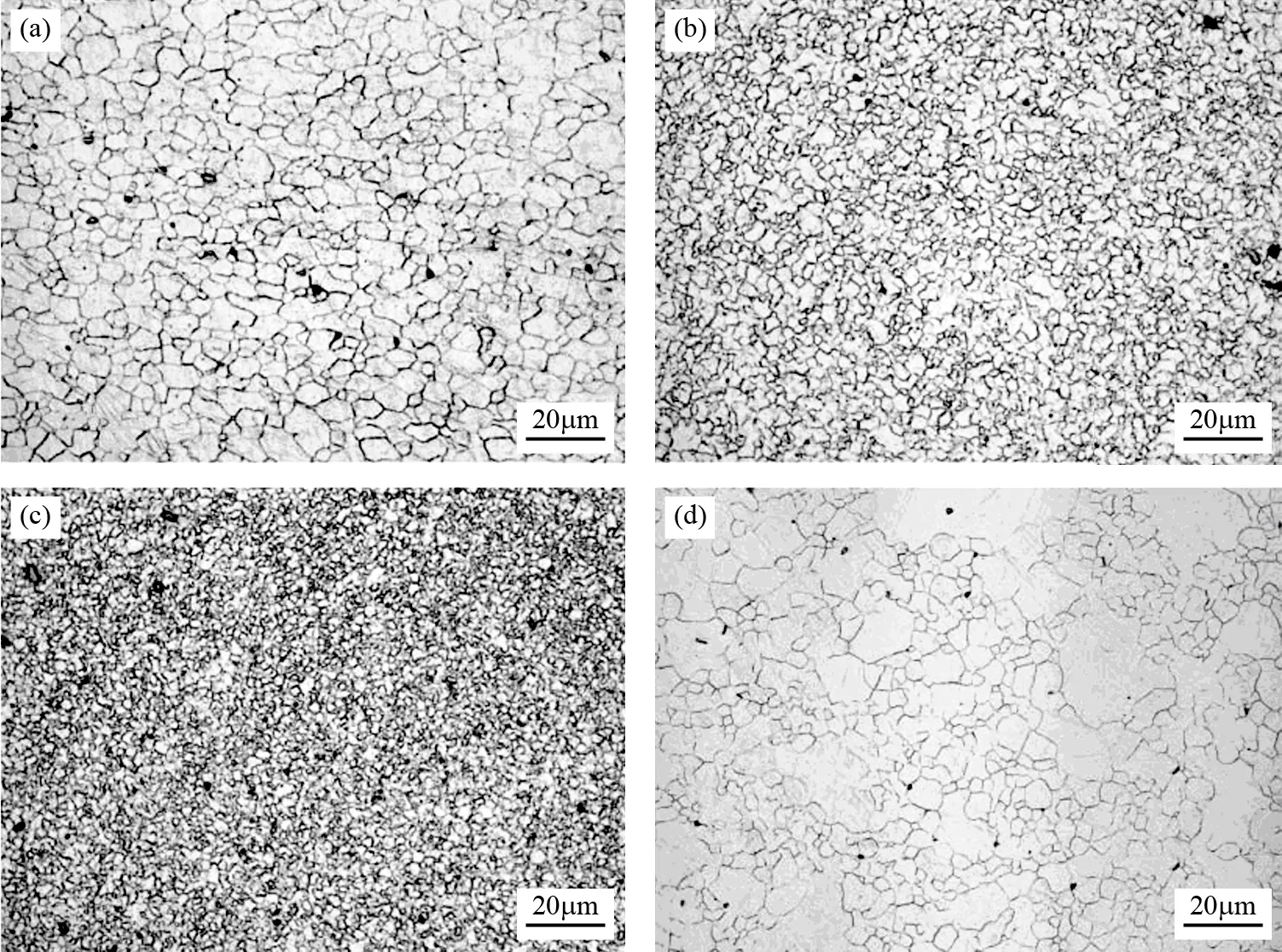

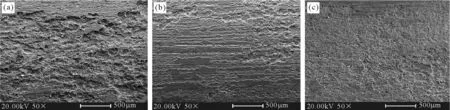

将用挤出比100∶1,温度为673 K所得到的AZ91D镁合金再生试样,在3%NaCl水溶液中浸渍24,48和72 h后,以腐蚀减量来衡量试样的耐腐蚀性.结果表明,再生材料所制备的试样与原坯锭材料相比,再生材料不仅力学性能优于原铸态材料,耐腐蚀性能也与铸态材料相当.张铁磊[29]研究了挤压比对AZ91D镁合金腐蚀行为的影响,图4为在pH=7的4%NaCl溶液中,固相再生试样去除腐蚀产物后的形貌,观察方向平行于挤出方向.由图4可见,当挤压比为11∶1时,试样有面积较大较深的腐蚀坑,随着挤压比的增大,腐蚀坑逐渐变浅,且出现了未腐蚀区域.

图4 pH=7的4%NaCl溶液中不同挤压比固相再生试样的腐蚀形貌(a)挤压比11∶1;(b)挤压比25∶1;(c) 挤压比44∶1Fig.4 Corrosion appearance of AZ31 recycled specimen with different extrusion ratio in 3.5%NaCl solution with pH of 7(a) extrusion ratio 11∶1;(b) extrusion ratio 25∶1;(c) extrusion ratio 44∶1

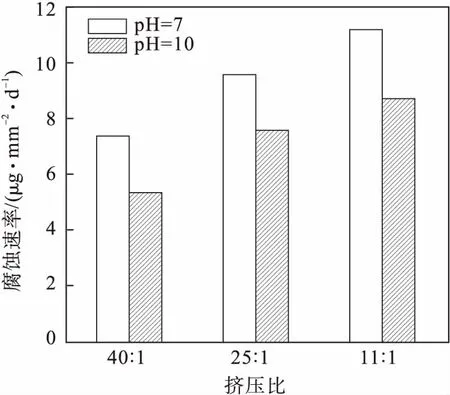

图5为通过重量法计算出的以不同挤压比挤出的固相再生试样在pH=7和pH=10的NaCl溶液中的腐蚀速率[29].由图5可见,在两种腐蚀液中,随挤压比的减小,试样的腐蚀速率均有增大的趋势.在pH=7的腐蚀液中,当挤压比由44∶1减小到11∶1时,腐蚀速率由0.744×10-5g/mm2·d增加到1.125×10-5g/mm2·d.在pH=10的腐蚀液中,腐蚀速率由0.541×10-5g/mm2·d增加到0.878×10-5g/mm2·d.

图5 不同挤压比的固相再生试样腐蚀速率Fig.5 Corrosion rate of recycled specimens with different extrusion ratio

2.4 固相回收镁合金的新途径

为进一步改善固相回收材料的性能,在固相回收过程中加入第二增强相制得镁基复合材料成为了一种新的尝试.镁基复合材料对增强体的要求是:与基体有良好的物理、化学相容性,高强高模,尽量避免与基体合金之间发生界面反应.常用的纤维增强体有:C纤维、Ti纤维、Al2O3纤维、B纤维、SiC纤维等;颗粒增强体有:B4C颗粒、Al2O3颗粒、TiC颗粒、SiC颗粒等.目前,对固相回收镁基复合材料的研究相对较少,增强相多数选用SiCp和碳纳米管.陈睿[30]对此做了初步探讨,用挤压法制备出了三种规格的复合材料:在采用固相回收的镁基材料中添加粒径为6.5 μm,体积分数分别为5%,10%及15%的SiC粉末为增强体,制备出SiC/AZ31镁基复合材料.实验结果表明,添加SiC粉末对AZ31镁合金的抗拉强度和屈服强度未起到增强作用,但对其硬度有一定的加强,制备SiC/AZ31复合材料合适的挤压温度约450 ℃,最佳SiC的添加量约5%.

3 结 语

固相回收镁基复合材料为提高回收材料的性能提供了新的途径,目前存在的主要问题有:(1)致密度低.回收镁屑挤压所得的棒料存在一定的孔洞;(2)力学性能低.与铸态镁合金相比,在屈服强度和抗拉强度方面有一定的差距,且延伸率低;(3)对镁基复合材料的研究还不够深入.对第二相的扩散及其与基体的界面结合未做深入的研究.

另外,镁合金特别是再生镁合金中的夹杂对合金的力学性能有显著危害,疲劳裂纹往往在夹杂处起源.采用用碎屑热挤压的方法回收镁合金还局限在纯净的废料上,对镁合金废料中的Ni和Cu等杂质还没有有效的回收办法.

镁合金废料固相回收方法简单、安全,制备过程中不需要用任何对大气造成污染的保护熔剂和保护气体,所制备的材料性能优于一般的铸造材料,是一种低成本、高收益回收废料的工艺方法.

[1] 陈振华. 镁合金[M].北京:化学工业出版社,2004:1-2.

[2] 陈振华. 变形镁合金[M].北京:化学工业出版社,2005:372.

[3] GREEN H. Light to 100% recycled magnesium[J]. Foundry Trade Journal,1999(2):11-12.

[4] TATSUISHI H. Recycling of thin walled AZ91D magnesium alloy die-castings with paint finishing[J].Light Metals,1998,48(1):19-25.

[5] WARDLOW G D. Recycling must be carefully controlled[J]. Foundry Trade Journal,1999(2):18-21.[6] BRASSARD C, RIOPELLE L. Recycling of magnesium alloy scrap, a necessity[J].Light Metals 1997,1997:1111-1114.

[7] 季为民. 应用半固态射压成型镁合金零件特点及设计要点[J]. 工程建设与设计,2004,10:46 47.

[8] 李华伦,胡锐,曲卫涛,等. 镁及镁合金的高纯净化[C]//中国压铸、挤压铸造、半固态加工学术年会论文集.烟台:中国兵工学会,中国机械工程学会,2001:87-89.[9] 王晓强,李培杰,刘明星,等. 镁合金再生技术综述[J].铸造,2001(8):446-449.

[10] 凡海兵,樊自田. 镁合金废料再生技术[J]. 铸造设备研究,2005(5):50-54.

[11] 根特·弗兰克. 镁合金的工业化回收[J]. 特种铸造及有色合金,2001(3):43-44.

[12] KATSUYOSHI K,RITSUKO T,DU W B. Manufacturing high property magnesium alloy by repeated plastic working and solidifying molding[J]. Materia,2004,43(4):275-280.

[13] KATSUYOSHI K,RITSUKO T,DU W B,et al. Devising high property magnesium alloy by grain refining[C]//Collected Abstracts of the 2004 Spring Meeting of the Japan Institute of Metals. Tokyo:The Japan Institute of Materi-als,2004:487-492.

[14] JI Z S,HONG Y,ZHAO M. Lathe process of AZ91 D magnesium alloy chips used in semi-solid thixomolding[J]. Transactions of the Nonferrous Metals Society of China,2005,15:236-240.

[15] CHINO Y,MASAAKI K,KOJI S,et al. Blow forming of Mg alloy recycled by solid-state recycling[J]. Materials Transactions,2004,45(2):361-364.

[16] CHINO Y,MAMORU M,GEN I. The solid regenerative circulation of leftover bits and pieces of magnesium alloy. Materia[J],2004,43(4):270-273.

[17] 彭大暑,罗超,姚伍秋. 铝及铝合金颗粒挤压的研究[J]. 中南矿冶学院学报,1989,20(5):520-525.

[18] GRONOSTAJSKI J,MATUSZAK A. The recycling of metals by plastic deformation:An example of recycling of aluminium and its alloys chips[J]. Journal of Materials processing Technology,1999,92-93:35-41.

[19] GRONOSTAJSKI J Z,KACZMAR J W,MARCINIAK H,et al. Production of composites from Al and AlMg2alloy chips[J]. Journal of Materials Processing Technology,1998,77:37-41.

[20] 陈晓瑜. 固相合成AZ91D镁合金制备工艺研究[D]. 哈尔滨:哈尔滨理工大学,2007.

[21] DAI Y,LIU X Q,LIU Z L,et al. Microstructures and Tensile properties of AZ31 magnesium alloy thin sheet[J]. Trans Nonferrous Met Soc China,2005,15(3):33-37.[22] NAKANISHI M,MABUCHI M. Tensile properties of the ZK60 magnesium alloy produced by hot extrusion of machined chip[J]. Journal of Materials Science Letters,1998,17:2003-2005.

[23] 吉泽升. 日本镁合金研究进展及新技术[J]. 中国有色金属学报,2004,14(12):1977-1984.

[24] 何运斌,潘清林,刘晓艳,等. ECAP法制备细晶ZK60镁合金的微观组织与力学性能[J]. 材料工程,2011(6):9.

[25] CHINO Y,HOSHIKA T,MABUCHI M. Mechanical and corrosion properties of AZ31 magnesium alloy repeatedly recycled by hot extrusion[J]. Materials transactions,2006,47(4):1040.

[26] 翟秋亚,王智民,袁森,等. 挤压变形对AZ31镁合金组织和性能的影响[J]. 西安理工大学学报,2002,18(3):254-258.

[27] RUDD A L,BRESLIN C B,NIANSFELD F. The corrosion protection afforded by rare-earth conversion coatings applied to magnesium[J]. Corrosion Science,2000,42(2):275-288.

[28] 千野靖正,岸原竜二,下島康嗣,等. 固体リサイクル法によって再生されたAZ91Dマグネシウム合金の腐食特性および機械的特性[J].日本金屬學會誌,2001,65(7):621-626.

[29] 张铁磊. 固相再生AZ31B镁合金组织及性能研究[D]. 哈尔滨:哈尔滨理工大学,2009.

[30] 陈睿. AZ31镁合金固相回收方法研究[D]. 太原:太原科技大学,2011.

The progress of solid state recycling magnesium alloy

SUN Mingti1,2, QI Wenjun1, WANG Juan2, LI Yajiang2

1.GuangdongGeneralResearchInstituteforIndustrialTechnology(GuangzhouResearchInstituteofNonferrousMetals),Guangzhou510650,China; 2.CollegeofMaterialsScienceandEngineering,ShandongUniversity,Jinan250000,China

In this paper, the progress for recycling magnesium alloy chips by solid-state recycling over past few years was reviewed, mainly including process parameters, grain refinement and the corrosion resistance of recycling magnesium alloy chips by solid-state recycling, analyzing the related experimental results, pointing out the questions and its development trend of magnesium matrix composites.

process parameters; grain refinement; corrosion resistance

2014-11-07

孙明体(1989-),男,山东鄄城人,硕士研究生.

1673-9981(2015)02-0078-07

TG146.2;TG376.2

A