串行流化床生物质气化费托(FT)合成的模拟

2015-03-11江宏玲

江宏玲, 肖 军

(1.安徽省·水利部淮河水利委员会水利科学研究院,安徽 合肥 230088;2.东南大学 热能工程研究所,江苏 南京 210096)

费托合成(Fisher-Tropsch synthesis,简称FT合成)是指以合成气(主要成分是CO和H2)为原料,通过催化剂转化生成烃类和含氧化合物的过程。目前国内外对于FT合成液态烃类的研究大多针对煤基或天然气基合成气,20世纪90年代起FT合成开始用于生物质的气化,即以生物质为原料,通过FT合成生产多种液体燃料。这是生物质热化学转化利用的主要方式之一,即直接液化技术[1],近来日益受到关注[2-5]。

Shell与荷兰能源研究中心(the Energy Research Centre of the Nether1ands,ECN)已在荷兰建成由生物质合成气生产费托燃料的中试示范装置[6]。该系统包括流化床气化装置、湿气净化、气质调整、水煤气反应、F-T合成反应,最后费托蜡催化裂化生成高质量无硫柴油。利用该系统由木质生物质合成气经F-T合成得到柴油,产率是每吨生物质120L柴油[7];Boerringter预测,今后随着技术进步合成效率可提高到每吨生物质210L柴油[8]。福斯特惠勒公司2009年在芬兰Varkaus建立了一套生物质费托转化的示范工厂。采用循环流化床生物质气化器设施,依据工厂的实验数据及操作经验,每年每公顷地生产超过4m3的液体燃料[9]。德国Choren公司,在生产生物质液体燃料方面,经过多年的研发和试制,形成了较为成熟的技术、工艺和生产设备,于2008年初建成了年产1.5×104t生物费托合成柴油的工业应用示范工厂[10]。挪威Norske Skog公司将进行全范围的生物燃料生产,该工厂每年将需要(100~150)×104m3木质生物质,每年可生产65~100kt合成柴油燃料[11]。文献[12]研究了固定床上生物质模拟合成气(n(CO):n(CO2):n(H2):n(Ar)=11∶32∶52∶5)在共沉淀催化剂Fe/Cu/K、Fe/Cu/Si/K、Fe/Cu/Al/K下的合成效果,发现这些催化剂对产烃有高选择性,且合成效果很大程度上取决于合成气的组分。文献[13]研究钴基催化剂下生物质合成气的费托合成,发现钴基催化剂具有较高液体燃料产率,且合成气中存在的高浓度CO2和N2对催化剂活性有较大影响。文献[14]研究了生物质模拟气氛下,用Re、Ru、Zn和Cu促进的Co/SiO2催化剂,液相产物分布为C6-14+烃。中国科学院广州能源研究所进行了生物油气化制备合成气[15]及生物质气合成汽油方面的研究[16]。文献[17]采用Co/SiO2催化剂,在微型固定床反应装置上考察了生物质合成气(n(H2)∶n(CO)∶n(CO2)∶n(N2)=45∶45∶7∶3)的费托反应性能,得到的CO转化率和C5+收率平均值分别为29.13%和131.3g/m3。但是与国外相比,我国的生物质气合成液体燃料大都处于实验室研究阶段,至今尚未工业化。借助Aspen Plus软件进行生物质气化产气FT合成的模拟研究相对较少。

本文以稻秸为原料,基于串行流化床生物质气化技术[18],利用Aspen Plus软件模拟研究了不同反应操作条件对FT合成产物收率的影响,所得结论可为今后开展生物质气化产气FT合成的实验研究提供参考。

1 生物质气化FT合成系统流程

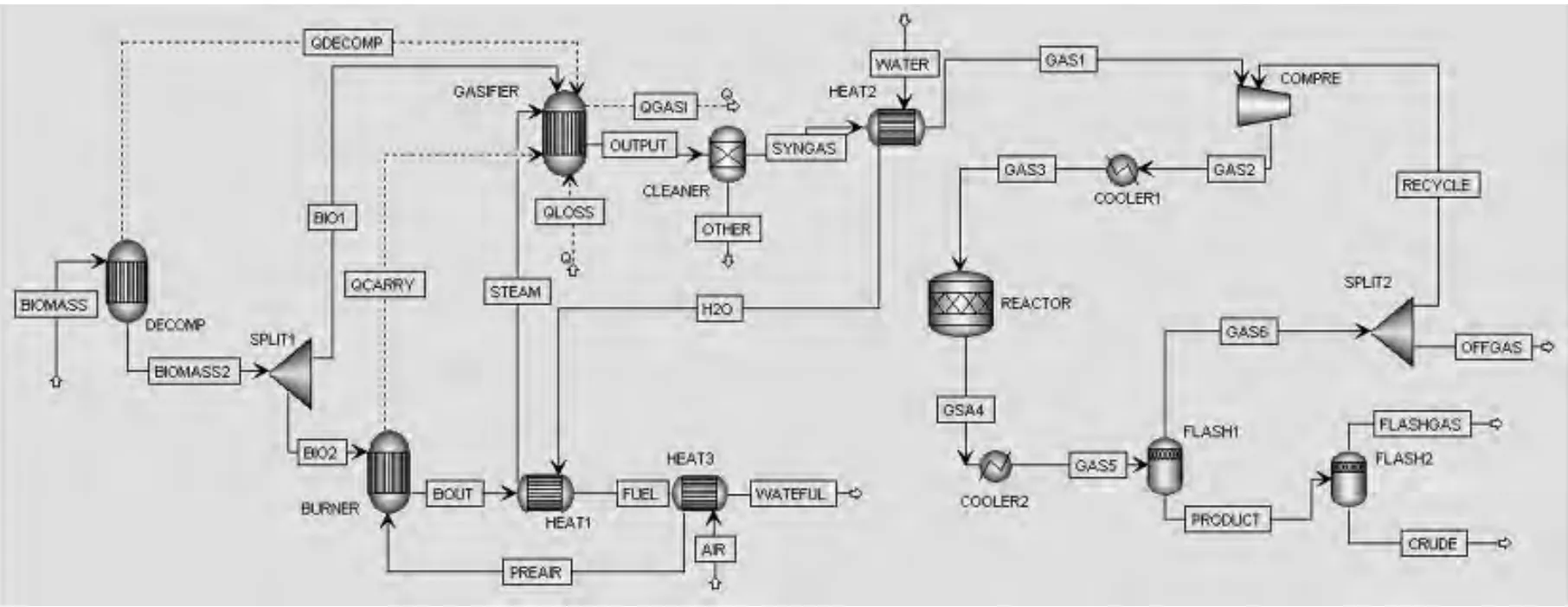

串行流化床生物质气化产气FT合成系统流程主要分成生物质气化系统、气体净化系统、合成气费托合成系统和产物分离系统。系统流程图如图1所示。

图1 串行流化床生物质气化FT合成系统流程示意图

生物质气化系统采用串行流化床气化技术,使得生物质气化成制备费托合成油所需的合成气,主要包括 H2、CO、CO2、CH4、N2等。生物质气化产气经过净化分离后,直接与循环气经压缩机加压,再进入FT合成反应器,合成气在催化剂床层内发生FT合成反应。反应器出口的气体经水冷器冷却后进入闪蒸槽。从闪蒸槽顶部出来的气体,经过分离器,使得一部分循环返回,与新鲜合成气混合加压后再次入合成反应器进行反应,另一部分气体经分离器排放,以维持整个系统的压力,闪蒸槽底部得到的是闪蒸的产品。

系统流程建模主要分为气化部分和费托合成部分。气化部分模拟串行流化床生物质气化过程,费托合成部分模拟生物质气化后的产气费托合成的过程,对费托合成产品的精馏分离过程则做简化处理。

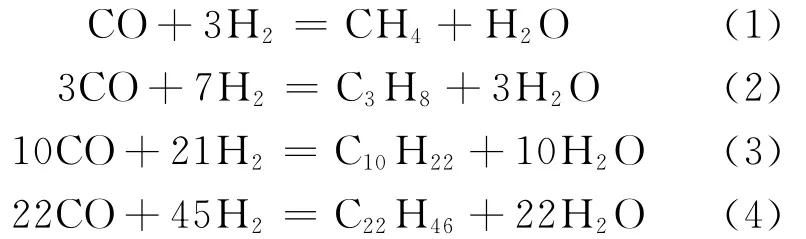

以图1中的系统流程,结合Aspen Plus的应用特点,建立系统模型如图2所示。

图2 Aspen Plus模拟流程图

2 模型建立及过程模拟

2.1 串行流化床气化模型

Aspen Plus模型模拟串行流化床气化过程,包括3个模块:裂解模块、燃烧模块和气化模块。裂解模块是一个计算收率的反应器,其模块来自Aspen Plus中的Ryield反应模块。燃烧模块和气化模块是基于Gibbs自由能最小化原理的反应器,均来自Aspen Plus中的Rgibbs反应模块。详细的气化模型建立见文献[19]。

2.2 FT合成反应器模型

FT合成反应复杂,产物繁多,烷烃类产物分布[20]主要有 CH4、低碳烃(如 C3)、汽油(C5~C10)、柴油(C11~C20)及轻质蜡(C21~C33)。产物分布主要受催化剂类型、合成气成分、反应参数(如温度、压力)等的影响。Co基催化剂以活性好、重质烃选择性高、稳定性好等特点,成为低温费托合成反应研究的热点[21-24]。

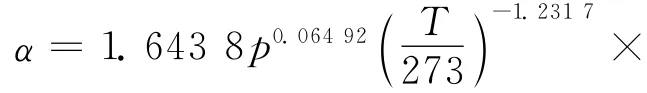

文献[25]采用集总思想,分析产物中低碳烃、油相和蜡相产物的组成,计算得到低碳烃、油相、蜡相的平均相对分子量分别大约为44、142和310。模拟中把FT合成产物归并为CH4、低碳烃、油相(包括汽油和柴油)、蜡相和H2O,并根据上述产物的分子量,设定烷烃产物的化学式,这里以C3H8、C10H22和C22H46分别集总表示低碳烃、油相和蜡相,认为FT合成的集总反应如下:

根据FT合成产物的分布特征,可以认为FT合成反应的产物碳链增长服从聚合机理,在假设链增长概率因子α与碳数无关的基础上,模拟中引入FT合成产物分布,在这里认为所有的FT合成反应都近似遵循 ASF(Anderson-Schulz-Flory)链增长规律[26-28]。根据 ASF规律,假定链增长、链终止速率常数与链长和链结构无关,烃类产物随碳数分布的关系式为:

其中,Wn表示碳数为n的烃产物占烃产物总质量的质量分数;α为碳链增长概率因子;n为碳的数目。

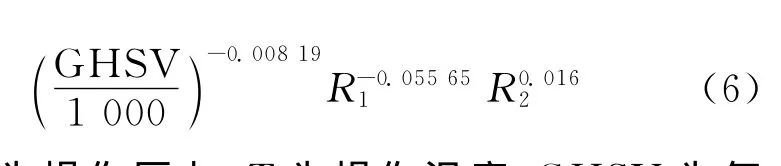

文献[25]通过物料衡算和参数估值,得到CO消耗动力学方程,并得出碳链增长概率因子α模型,采用常见的幂函数形式,即

其中,p为操作压力;T为操作温度;GHSV为气体体积空速;R1为混合气体中H2与CO摩尔比值;R2为惰性气体组分与CO摩尔比值。

FT合成反应的模拟,利用Aspen Plus中的Rstoic模型并添加自编的Fortran语句:Rstoic模块是规定反应程度和转化率的化学计量反应器模型,适用于反应动力学未知或不重要,但化学计量数和程度是已知的反应器。它能够模拟并行反应和顺序反应,也可以实现产品选择性和反应热的计算。在建立的Rstoic模块中,规定该反应器的操作条件,即温度和压力,并选择反应器中闪蒸计算的相态。根据(5)式和(6)式编写表示烃类产物随碳数分布关系的Fortran语句,程序计算过程中会根据这一关系式进行迭代计算。

2.3 FT合成反应器模拟结果与实验对比

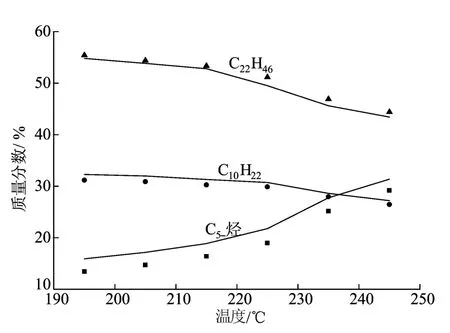

(1)采用文献[29]中蛋壳型钴基催化剂费托合成的实验数据对所选择的FT合成反应器模型进行验证。文献[29]中合成气n(H2)∶n(CO)=1.928,操作压力p=3.0MPa,空速 GHSV=1 500h-1。在操作温度为195~245℃条件下,实验数据与模拟数据对比如图3所示,图中实线表示模拟值,散点为实验值;C5-烃表示碳数<5的烃,即为CH4与C3H8的总和。

图3 不同温度下的模拟结果与实验对比

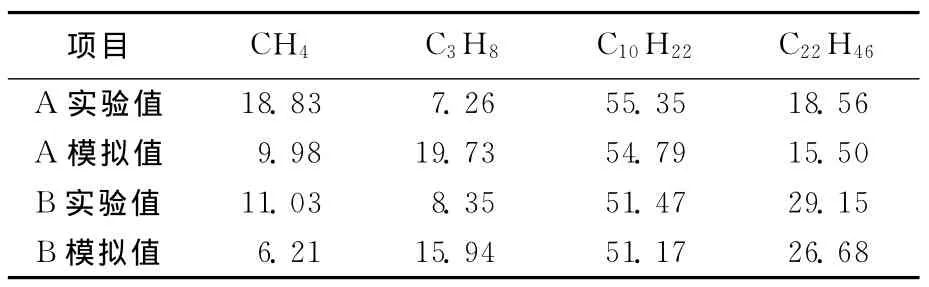

(2)采用文献[17]中工业合成气(A)(n(H2)∶n(CO)∶n(N2)=64∶32∶4)和生物质合成气(B)(n(H2)∶n(CO)∶n(CO2)∶n(N2)=45∶45∶7∶3)在CO/SiO2催化剂上FT合成的实验数据对所选择模型进行验证。文献[17]中操作条件是:T=513K,p=2.0MPa,GHSV=1 000h-1。烃类选择性的模拟值与实验值对比见表1所列。

由实验数据与模拟数据比较可以看出,甲烷(CH4)及低碳烃(C3H8)的模拟值与实验值误差相对较大,主要原因是由于,模拟中是按照产物分布的ASF规律,实际上FT合成的产物分布与该规律是有偏离的。而油相(C10H22)和蜡相(C22H46)产物的模拟值与实验值误差很小,由于工艺的主要目标产物是油相,所以尽管低碳烃的模拟值不够准确,但油相模拟值与实验值吻合度很好,本文系统的FT合成模型可有效预测串行流化床生物质气化产气FT合成的影响因素及油相产物产率。

表1 2种合成气烃类选择性模拟结果与实验数据比较 %

2.4 分离模型

实际生产中FT合成的产品需要后续的深加工精馏分离等一系列过程,由于本文中更注重的是合成产物的产量,而不是怎样分离合成产品,分离器和闪蒸槽均采用Aspen Plus软件中的Flash2模型来简单模拟。Flash2模块可用来模拟闪蒸罐、蒸发器、分液罐和其他的单级分离器。Flash2模块把进料分成2股出口物流,能够完成气-液或气-液-液平衡计算。

3 系统模拟计算

3.1 计算参数

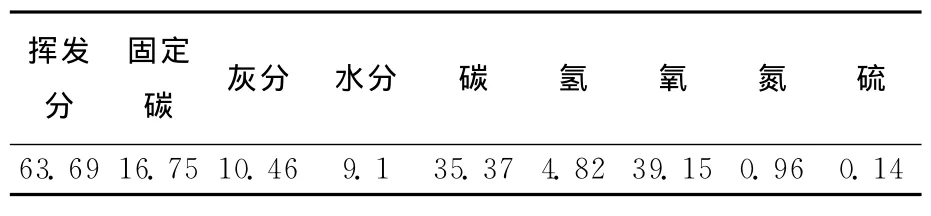

本文研究对象为江苏省某地的生物质稻秸,其低位发热量为12.47MJ/kg,成分分析见表2所列。

表2 稻秸生物质成分质量分数 %

系统模型中物流主要参数及反应器运行条件如下:环境温度为20℃,入口温度为环境温度;生物质质量流率为1.0kg/s;空气在环境温度下送入,质量流率为1.7~1.9kg/s;气化反应器温度为700~900℃,压力为0.1MPa,燃烧反应器温度为980℃;水蒸气与生物质质量配比为0.1~0.5;FT合成器合成温度为240~300℃,合成压力为3~5MPa。

3.2 评价指标

主要从3个方面对合成结果进行分析:气化合成气组分、费托合成油产率和费托产物选择性。

(2)油相产率。它是指单位质量生物质(干燥基)所能产生费托油相产物的摩尔量(单位为mol/kg),定义如下:

其中,费托产物中油相的摩尔流率单位为mol/s,输入生物质的质量流率单位为kg/s。

(3)产物选择性。它是指FT合成反应所得各产物(C5-烃、油相C10H22和蜡相C22H46)分别占全部烃类产物的质量分数。

4 计算结果及分析

4.1 气化温度与压力的影响

在一定的水蒸气与生物质的比率(m(S)/m(B)=0.4)、FT合成温度(tm=220 ℃)以及合成压力(pm=2MPa)下,研究不同气化压力(pg为0.1~0.5MPa)下,气化温度(tg为700~900℃)对气化产物及油相产率的影响。

气化温度与压力对气化结果的影响,如图4所示。

气化温度与压力对油相产率的影响,如图5所示。

由图4a可见,随着反应温度的升高,H2的体积分数先有微小增加而后略微下降;CO的体积分数明显增大,CO2的体积分数有所降低。根据相关研究结论,升高温度有利于CO2和C的还原反应的进行[30]。由图4b可知,随着压力的增加,产物气的体积分数变化并不明显。

由图5可知,在不同的气化压力下,油相产率随着气化温度的升高先增加,在气化温度为850℃之后趋于平衡。在气化压力为0.1MPa的工况下,产率随气化温度变化的变化幅度最小,且气化压力为0.1MPa时产率达到最高值。

由图4可知,在气化压力0.1MPa,气化温度850℃时,H2与CO摩尔比的变动范围在2.0~2.1之间,且此时CO2体积分数相对较低,这是有利于FT合成的。因此,油相产率在气化温度850℃,气化压力0.1MPa时达到最大值0.54mol/kg。

图4 气化温度与压力对产物气的影响

图5 不同气化压力下气化温度对油相产率的影响

4.2 水蒸气与生物质质量配比的影响

在一定气化温度(tg=850℃)、气化压力(pg=0.1MPa)、FT 合成温度(220 ℃)、合成压力(2MPa)下,研究不同的水蒸气与生物质比率(m(S)/m(B)为0.3~0.5)对油相产率和气化结果的影响。

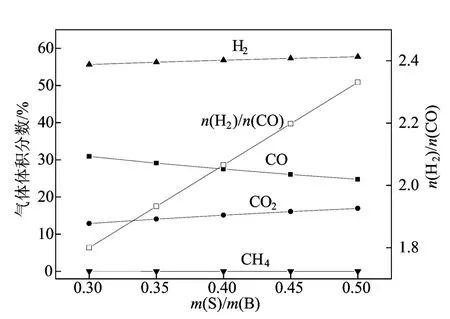

水蒸气与生物质的比率对气化结果的影响,如图6所示。

由图6可知,随着m(S)/m(B)增大,H2和CO2的体积分数有所上升,CO体积分数有所降低;H2与CO摩尔比随着m(S)/m(B)的增加较显著增加。从化学反应平衡的角度看,蒸汽量增多意味着反应物浓度增大,有利于水煤气反应、水汽变换反应进行程度的加深,更多的CO和CH4被消耗而生成H2和CO2。从这一点看,增加水蒸气量有利于得到氢含量更高的产物气,但同时增大了CO2体积分数,降低了CO体积分数,不适合FT合成气的制取。

图6 m(S)/m(B)对气化结果的影响

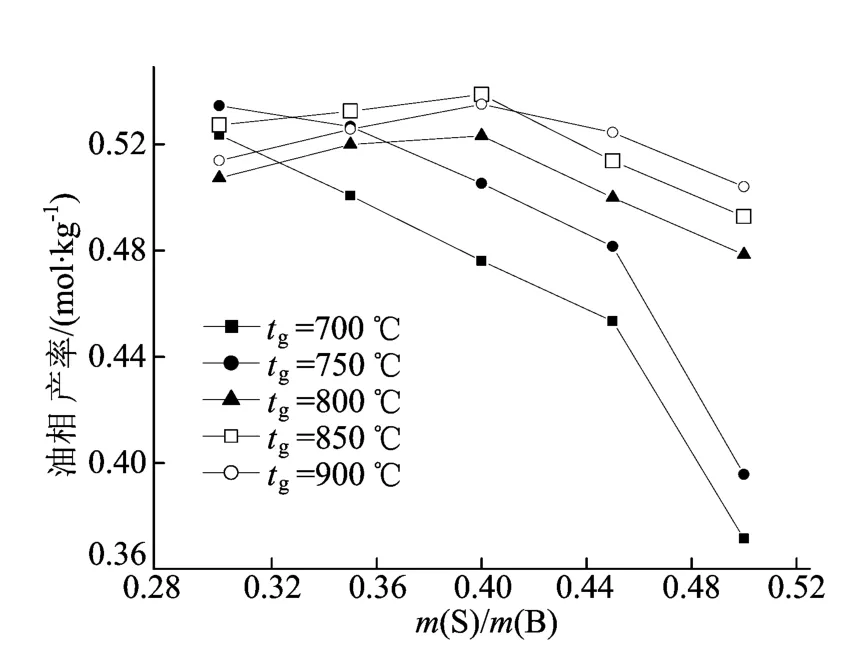

水蒸气与生物质的比率对油相产率的影响,如图7所示。

图7 不同的气化温度下不同的m(S)/m(B)对油相产率的影响

从图7可以看出,m(S)/m(B)对油相产率的影响在气化温度高于800℃之后,随着m(S)/m(B)的变化趋势较一致:先上升后下降。在气化温度850℃,m(S)/m(B)=0.4时,产率达到最大值。m(S)/m(B)增加,即进入系统的水量增多,水蒸气量的增加降低了CO的体积分数,H2与CO摩尔比增加,但同时也增大了CO2体积分数。少量CO2存在对FT合成有利[31],但CO2体积分数太高时,反而导致总反应速率降低,使得合成的产率降低[32]。因此对于FT合成,适宜的m(S)/m(B)取值为0.4左右。

综上可知,为保证较高的FT合成油相产率,适宜的生物质气化条件为:气化温度850℃,气化压力0.1MPa,m(S)/m(B)取值为0.4。由于合成气中H2与CO摩尔比是影响FT合成的重要因素,由图6可知,此时H2与CO摩尔比值保持在2.0~2.1。这是由于一定范围内增加 H2与CO的摩尔比,单个CO分子在催化剂表面与H2分子碰撞的几率增大,CO的消耗加快,有利于FT合成;但过高的n(H2)/n(CO)比值表明 H2分子总数过多,CO分子总数过少,中间产物分子的数量相对减少,链终止反应速率加快,不利于FT合成反应继续。因此,FT合成时最佳的n(H2)/n(CO)比值应保持在2.0~2.1。

4.3 FT合成温度与压力对合成产物的影响

在一定的气化温度(tg=850℃)、气化压力(pg=0.1MPa)、一定的水蒸气与生物质的比率(m(S)/m(B)=0.4)下,研究不同的费托合成压力(pm为1~4MPa)下,合成温度(tm为200~270℃)对合成产物的影响。

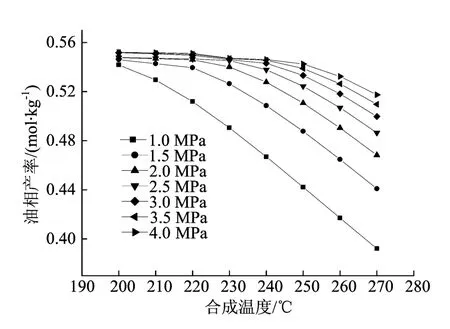

FT合成温度与压力对油相产率的影响,如图8所示。

图8 不同的合成压力下合成温度对油相产率的影响

由图8可知,温度在200~220℃之间油相产率的变化很小,220℃之后随着反应温度的增加,产率降低幅度较大。提高温度可以使CO和H2分子运动加快,分子碰撞的几率增大,会使反应转化率提高,但整个FT合成反应是放热反应,温度的提高不利于碳链增长,结果是高碳烃类的产率降低。模拟中选择最佳合成温度为220℃。

由于合成气FT合成是体积缩小的反应,提高压力有利于FT合成反应碳链增长,所以如图8所示,在不同的合成温度下,产物产率随着压力的升高而增加。在2.0MPa之前,压力对产物产率的影响较大,当压力超过2.0MPa后,产率的增幅趋缓。所以,当合成反应的最佳压力为2.0~2.5MPa时,在其他工艺条件处于最佳的情况下(气化温度850 ℃,气化压力0.1MPa,m(S)/m(B)约为0.4,FT合成温度为220℃),可获得较高的高碳烃类产率。

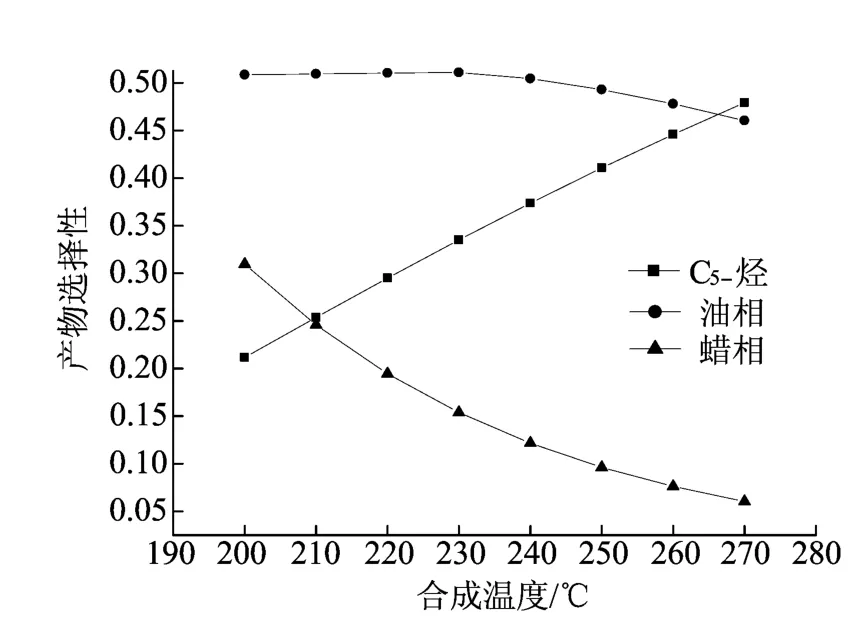

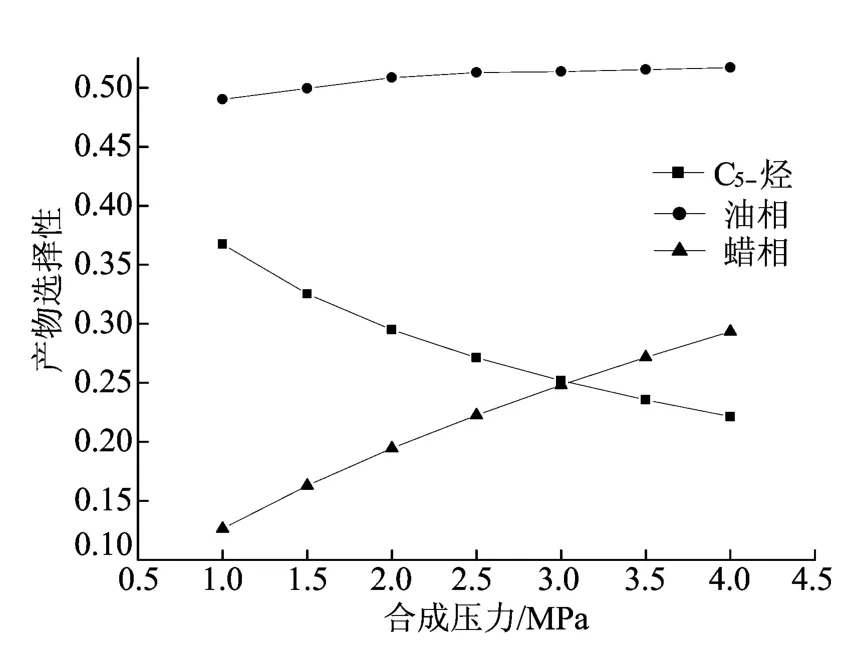

FT合成温度与压力对产物选择性的影响,如图9、图10所示。

图9 pm=2.0MPa下合成温度对产物选择性的影响

图10 tm=220℃时合成压力对产物选择性的影响

由图9可知,随着温度的升高,油相和蜡相选择性均降低,低碳烃选择性增加,即产品向轻组分转移。这可能是由于反应温度升高时,中间产物的脱附增强,限制了链增长反应。由图10可见,随着压力的增加,油相和蜡相产物的产量均有增加,压力尤其对蜡相选择性影响较大,即增加压力有利于高碳烃选择性的提高。

5 结 论

本文以生物质为研究对象,利用Aspen Plus软件建立串行流化床生物质气化费托(FT)合成的模型,计算结果表明:

(1)油相产率随着气化温度的升高先增加,在气化温度为850℃之后趋于平衡;油相产率随着气化压力的升高而下降,在气化压力为0.1MPa时达到最高值。因此,利于FT合成的气化温度为850℃,气化压力为常压。在m(S)/m(B)=0.4时,产物产率达到最大值,因此对于FT合成,适宜的m(S)/m(B)取值为0.4左右。

(2)串行流化床生物质气化时,n(H2)/n(CO)摩尔比随着m(S)/m(B)的增加较显著增加。FT合成时 最佳的n(H2)/n(CO)比 值 应 保 持在2.0~2.1。

(3)合成温度在200~220℃之间油相的产率变化很小,220℃之后随着反应温度的增加,产率降低幅度较大。适宜的FT合成温度在220℃左右。

(4)FT合成压力在2.0MPa之前,压力对油相产率的影响较大,当压力超过2.0MPa后,产物产率的增幅趋缓,且2.0MPa的合成压力适中,节约设备投资,因此串行流化床生物质气化FT合成的最佳合成压力为2.0MPa。

(5)随着温度的升高,油相和蜡相选择性均降低,低碳烃选择性则增加,即产品向轻组分转移;随着压力的增加,油相和蜡相产物的产量均有增加,压力尤其对蜡相选择性影响较大,即增加压力有利于高碳烃选择性的提高。

综上所述,采用钴基催化剂,对于以油相为目标产物,串行流化床生物质气化合成气费托(FT)合成适宜的工况是:气化温度850℃,气化压力0.1MPa,水蒸气与生物质比率m(S)/m(B)约为0.4制取合成气,最佳的n(H2)/n(CO)比值应保持在2.0~2.1,FT合成温度为220℃,合成压力2.0MPa左右。在此工况下,每kg稻秸(干燥基)可以获得约为0.54mol的FT合成油产率。

[1] 何建辉,钱叶剑,谈 建,等.水中直接液化木质生物质的试验研究[J].合肥工业大学学报:自然科学版,2006,29(1):110-112.

[2] Demirba A.Progress and recent trends in biofuels[J].Progress in Energy and Combustion Science,2007,33:1-18.

[3] Tijmensen M J A,Faaij A P C,Hamelinck C N,et al.Exploration of the possibilities for production of Fischer Tropsch liquids and power via biomass gasification[J].Biomass & Bioenergy,2002,23:129-152.

[4] 蒋剑春.生物质能热化学转化制液体燃料的研究进展[J].生物质化学工程,2007,41(5):45-51.

[5] 吴创之,周肇秋,阴秀丽,等.我国生物质能源发展现状与思考[J].农业机械学报,2009,40(1):91-99.

[6] Boerrigter H,Uil H D,Calis H P.Green diesel from biomass via Fischer-Tropsch synthesis:new insights in gas cleaning and process design[C]//Pyrolysis and Gasification of Biomass and Waste,Expert Meeting,Strasbourg,France,2002:59-71.

[7] Huber G W,Iborra S,Corma A.Synthesis of transportation fuels from biomass:chemistry,catalysts,and engineering[J].Chemical Reviews,2006,106(9):4044-4098.

[8] Kirkels A F,Verbong G P J.Biomass gasification:still promising?A 30-year global overview[J].Renewable and Sustainable Energy Reviews 2011,15:471-481.

[9] 钱伯章.生物质能技术与应用[M].北京:科学出版社,2010:130.

[10] 赵勇强.国际生物液体燃料产业发展前景及我国对策的初步分析[J].中国能源,2008,30(6):28-32.

[11] 钱伯章.生物质制油(BTL)脱颖而出[J].精细石油化工进展,2008,9(5):54.

[12] Jun K W,Roh H S,Kim K S,et al.Catalytic investigation for Fischer-Tropsch synthesis from bio-mass derived syngas[J].Applied Catalysis A:General,2004,259:221-226.

[13] Lee S,Sardesai A.Liquid phase methanol and dimethyl ether synthesis from syngas[J].Topics in Catalysis,2005,32(3):197-207.

[14] Escalona N,Medina C,Garcia R,et al.Fischer Tropsch reaction from a mixture similar to biosyngas:influence of promoters on surface and catalytic properties of Co/SiO2catalysts[J].Catalysis Today,2009,143:76-79.

[15] 李 理,阴秀丽,吴创之,等.生物质热解油气化制备合成气的研究[J].可再生能源,2007,25(1):40-43.

[16] Pang Y Z,Liu Y P,Li X J,et al.Improving biodegradability and biogas production of corn stover through sodium hydroxide solid state pretreatment[J].Energy & Fuels,2008,22:2761-2766.

[17] 覃欣欣,王铁军,李宇萍,等.Co/SiO2催化剂上模拟生物质合成气F-T合成的实验研究[J].太阳能学报,2010,31(6):671-675.

[18] 高 杨,肖 军,沈来宏.串行流化床生物质气化制取富氢气体模拟研究[J].太阳能学报,2008,29(7):894-899.

[19] Shen L H,Gao Y,Xiao J.Simulation of hydrogen production from biomass gasification in interconnected fluidized beds[J].Biomass Bioenergy,2008,32:120-127.

[20] 张伟鹏,孙培勤,王世磊,等.使用Aspen Plus模拟煤与生物质共气化制费托油[J].化工时刊,2011,25(7):11-15.

[21] Kogelbauer A,Weber J C,Goodwin J G.The formation of cobalt silicates on Co/SiO2under hydrothermal conditions[J].Catalysis Letters,1995,34:259-267.

[22] Khodakov A Y,Chu W,Fongarland P.Advances in the development of novel cobalt Fischer-Tropsch catalysts for synthesis of long-chain hydrocarbons and clean fuels[J].Chemical Reviews,2007,107(5):1692-1744.

[23] Dutta P,Elbashir N O,Manivannan A,et al.Characterization of Fischer-Tropsch cobalt-based catalytic systems(Co/SiO2and Co/Al2O3)by X-Ray diffraction and magnetic measurements[J].Catalysis Letters,2004,98(4):203-210.

[24] Iglesia E.Design,synthesis,and use of cobalt-based Fischer-Tropsch synthesis catalysts[J].Applied Catalysis A:General,1997,161:59-78.

[25] 鲁丰乐,张海涛,应卫勇,等.管壳型固定床费托合成反应器的数学模拟[J].华东理工大学学报:自然科学版,2010,36(5):603-609.

[26] 应卫勇,曹发海,房鼎业.碳一化工主要产品生产技术[M].北京:化学工业出版社,2004:176-188.

[27] Friedel R A,Anderson R B.Composition of synthetic liquid fuels,Ⅰ:product distribution and analysis of C5-C8paraffin isomers from cobalt catalyst[J].Journal of the American Chemical Society,1950,72(5):2307.

[28] Song H S,Ramkrishna D,Trinh S,et al.Operating strategies for Fischer-Tropsch reactors:a model-directed study[J].Korean Journal of Chemical Engineering,2004,21(2):308-317.

[29] 鲁丰乐,邵 倪,张海涛,等.蛋壳型钴基催化剂的费托合成反应性能[J].石油化工,2010,29(6):601-606.

[30] 张亚男,肖 军,沈来宏.串行流化床稻秸气化合成甲醇的模拟[J].中国电机工程学报,2009,29(32):103-111.

[31] 刘 颖,王 钰,郝 栩,等.固定床反应器中添加CO2对费托合 成 反 应 的 影 响 [J].催 化 学 报,2007,28(11):1013-1018.

[32] Kim S M,Bae J W,Lee Y J,et al.Effect of CO2in the feed stream on the deactivation of CO/γ-Al2O3Fischer-Tropsch catalyst[J].Catalysis Communications,2008,9:2269-2273.