挖掘机回转电液能量回收系统仿真与试验

2015-03-11张大庆刘昌盛

李 曙, 龚 进, 龚 俊,, 张大庆, 刘昌盛,, 胡 鹏

(1.中南大学 高性能复杂制造国家重点实验室,湖南 长沙 410083;2.山河智能装备股份有限公司 国家级企业技术中心,湖南 长沙410100)

液压挖掘机是各种土石方施工中必不可少的工程机械设备。在水利施工、交通运输、建筑、露天采矿及现代化军事工程中都有着非常广泛的应用[1]。然而,目前液压挖掘机具有能耗高、排放差等特点,能量利用率普遍较低,仅有15%~25%[1]。据相关数据统计,液压挖掘机回转机构的回转时间约占整个工作循环时间的50% ~70%,耗能约占总能量的25% ~40%[2]。目前,回转制动能量多以热能形式发散,而回转液压油路的发热量约占总发热量的30%~40%[3],这不仅引起了液压系统的发热,降低了回转机构的工作性能,同时也降低了整机的工作寿命。因此,对回转制动能量进行回收与再利用,不仅在节能上有可观的经济价值,而且能够有效延长液压挖掘机系统的工作寿命,提高系统的工作性能。

目前,国内外对挖掘机回转机构制动能量回收系统的设计与控制策略开展了广泛研究。在国内,文献[4-5]在考虑采用蓄能器的方案回收液压挖掘机回转机构制动能量时,通过大量的试验数据,对蓄能器参数的选择进行了分析讨论;文献[6-8]对液压挖掘机节能控制策略进行了广泛研究。在国外,日本日立公司开发的回转节能液压系统—— KHER二次调节系统,在市场上已经投入生产[9]。

在已有研究的基础上,结合挖掘机回转工况的特点,本文提出一种基于电液联合回收的挖掘机回转节能系统,以变量泵-马达-电机为能量回收与利用单元,一方面实现能量回收与利用元件的集成,另一方面通过电气液压的联合回收,将回收的一部分能量在挖掘机液压系统有功率需求时可以直接利用,有效减少能量回收与再利用的功率传递环节,提高了系统效率。

1 系统结构与数学模型分析

1.1 系统结构

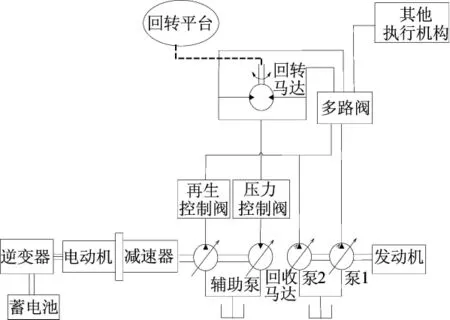

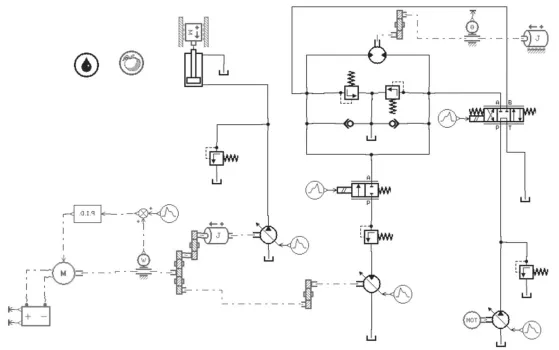

基于电液联合回收系统是指将回转起动能量以及制动能量通过变量泵-马达-电机进行联合回收,如图1所示,该回收系统由发动机、主泵1、主泵2、多路阀、回转马达、压力控制阀、辅助泵、回收马达、电机、蓄电池等构成。发动机驱动主泵1为执行机构提供动力油源,输出的液压油通过多路阀到达回转马达以驱动上车平台转动;在起动回转平台时,若主泵输出的流量超出了回转马达所需流量,超出的那部分则流向回收马达进行能量回收,正常转动时,回收系统是关闭的;当回转平台制动时,由于回转平台的大惯量,带动回转马达反转,使其处于泵工况而产生大量的液压能,此时,打开回收系统,通过压力控制阀调节压力以保证回转平台能正常制动,同时将这部分能量通过回收马达回收。这2种情况所回收的能量通过联轴器带动电机发电及辅助泵输出液压能。一部分带动电机发电的能量,以电能的形式储存到蓄电池中;另外一部分能量带动辅助泵供能,将液压能输出到泵2的输出端,分担了泵2的负载压力。蓄电池所存储的能量不仅以电能的形式为系统供能,而且可以通过电机带动辅助泵以液压能的形式为系统供能。

图1 回转回收系统原理图

1.2 数学模型分析

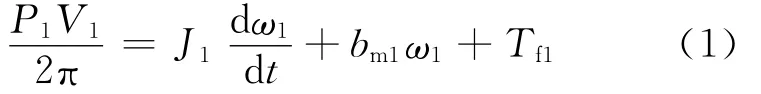

(1)回转马达。马达的力矩平衡方程[10]为:

其中,P1为回转制动时回转马达的入口压力;V1为回转马达的排量;J1为上车平台等效到回转马达上的转动惯量;bm1为回转马达回转的黏性阻尼系数;ω1为回转马达的角速度;Tf1为上车平台等效到回收马达上的摩擦及风阻力矩。

(2)回收马达、辅助泵与电机模型。图1中,液压挖掘机回转机构的惯性能通过回转马达/泵(此时处于泵工况)转化成液压能,再通过压力控制阀调定的稳定压力,带动液压马达-泵-电机联轴运动,一部分能量将以电能的形式储存在电机中,另一部分能量直接通过液压泵输出。

回收马达的力矩平衡方程[11]为:

其中,P1为回收马达入口压力;V2为回收马达排量;TN为发电机的输入扭矩;J2为回收马达-发电机等效到回收马达上的转动惯量;ω2为回收马达的角速度;bm2为回收马达回转时的黏性阻尼;Tf2为回收马达-发电机等效到回收马达上的摩擦力矩。

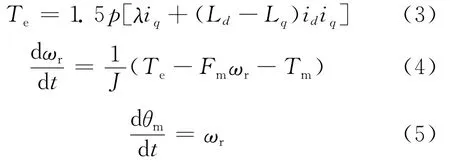

电机动力学方程如下:

其中,Te为电机电磁转矩;p为电机的极对数;λ为电机磁链;id、iq为电机d、q轴电流;Ld、Lq为电机d、q轴电感;ωr为电机转子角速度;Jm为电机的转动惯量;Fm为电机的摩擦阻尼系数;Tm为电机的机械转矩;θm为电机转子位置角。

(3)蓄电池。蓄电池模型的作用在于计算当前状况下电池的SOC(state of charge)[12]。SOC的估算公式为:

其中,SOCini为电池初始SOC;C为电池额定容量;i为电池充放电电流,充电为正,放电为负;η为充放电效率。

2 系统仿真

2.1 系统仿真建模

为了从理论上对液压挖掘机电液能量回转回收系统进行仿真评价,在分析上述系统各元件数学模型的基础上,在AMESim环境下,建立了液压挖掘机电液能量回转回收系统的仿真模型,如图2所示。

本文中,对液压泵、液压马达、电动/发电机、蓄电池的内阻消耗特性、多路阀的压力损失以及回转阻力矩作了相应的等效处理。

图2 回转制动能量回收系统

2.2 仿真工况与参数

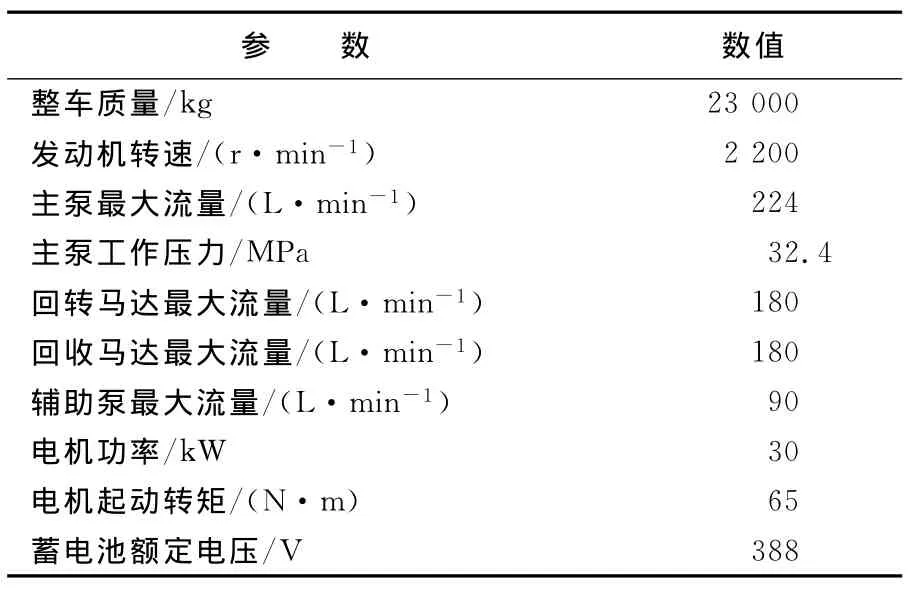

以某型23t级挖掘机系统为平台,进行仿真分析,整车回转能量回收系统主要参数见表1所列。为了重点评价系统回转回收能量性能,选择90°回转单动作工况运行仿真。

表1 整车回转能量回收系统部件参数

2.3 能量流分析

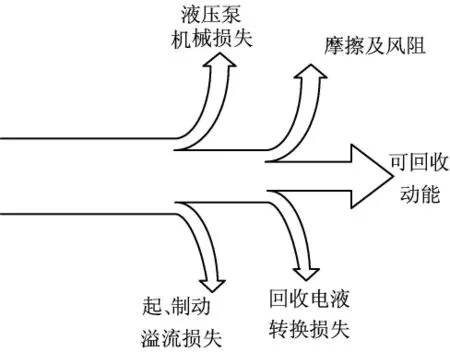

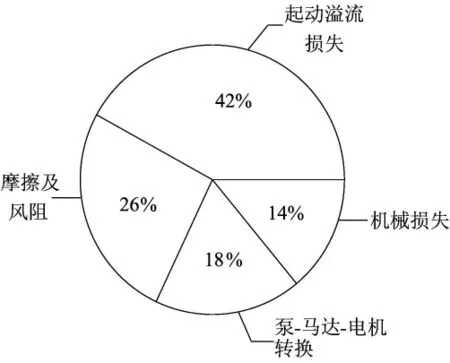

挖掘机在空载单回转作业时,其能量流示意图如图3所示。

图3 挖掘机回转回收系统能量流

从图3可以看出,挖掘机回转回收系统的能量流主要从4个部分来分析:① 在执行机构的驱动过程中,发动机输出的机械能在转化成液压能时存在着能量损失,这是由于液压泵的转换效率而产生了机械损失,约占损失能量的14%;② 回转平台在运动过程中,摩擦阻力矩以及风阻力矩也损失了一部分能量,约占损失能量的26%;③ 在回转能量回收过程中,存在着回收电液转换损失,是指液压马达-泵-电机、蓄电池之间的相互转化而造成的损失,约占18%;④ 由于回转平台的大惯量,在回转起动初始,上车平台回转起动时,液压泵提供的大流量超出了回转马达所需流量,尽管在回转加速起步过程中的溢流流量能够进行回收,但由于压力调制阀在此的作用是将保证平台的回转性能作减压处理,这样虽然回转马达的多余流量得到部分回收,但同样更多回转起动溢流的能量仍消耗在回转马达的溢流阀上,这部分流量通过溢流阀直接溢流回油箱,从而损失了一部分能量,约占损失能量的42%。挖掘机回转回收系统各部分损失能量如图4所示。

图4 挖掘机回转回收系统各部分损失能量

3 试 验

3.1 试验系统

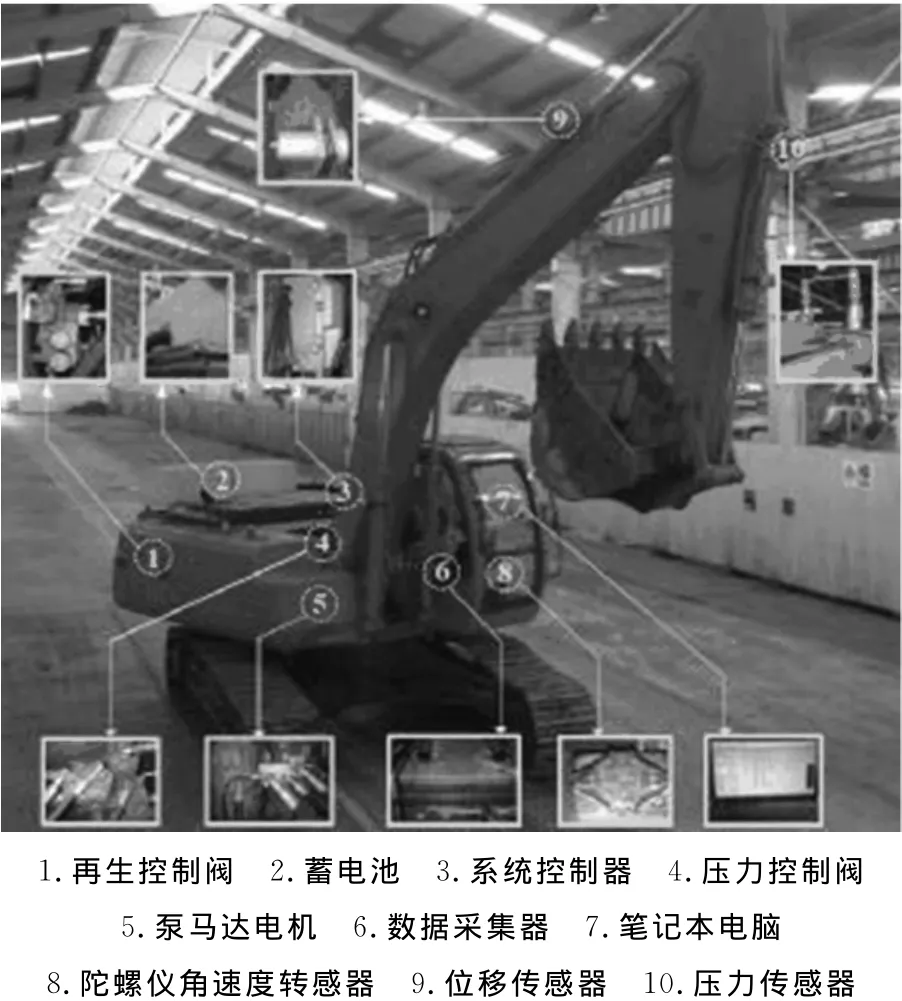

为了研究回收系统在挖掘机作业时的性能,将开发的电液能量回收系统搭载在某型23t级挖掘机上,并建立了如图5所示的试验机系统。试验机在图1的电液能量回收系统基础上,安装包括回转平台陀螺仪角速度转感器8、工作装置三油缸的位移传感器9以及液压压力传感器10在内的传感器系统。以专业数据采集器6作为状态监控下位机,负责传感器数据与整机状态的采集,通过CAN总线向上位机7发送传感器数据及系统状态反馈数据。上位机采用笔记本电脑,主要负责状态显示及数据文件的建立与存储。

图5 挖掘机电液能量回收系统搭载试验示意图

3.2 试验方法

为充分评价回收系统性能,并考虑试验可重复性,采用空载试验,步骤如下:

(1)开始姿势,斗杆铰点和铲斗铰点处于垂直于地面的直线上,铲斗铰点及铲斗斗齿处于平行于地面的直线上;提升动臂至最大位置。试验中始终保持此姿势。

(2)驾驶员以最大加速度向左开始回转,在平台旋转到60°时停止加速,平台由于惯性继续驱动回转平台旋转,系统开始进行回转制动回收。

(3)当平台回转到90°时,驾驶员以最大加速度向右开始回转,在平台旋转了60°后,再次进行回转制动能量回收。

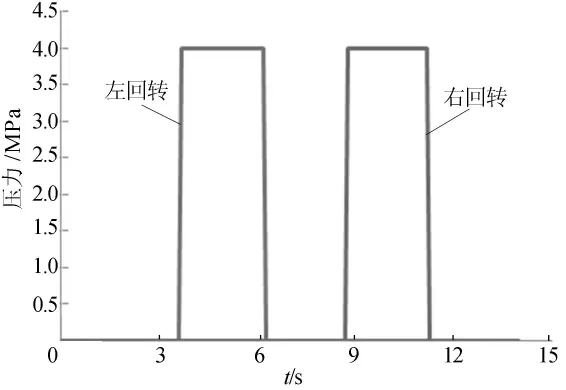

试验中,挖掘机操作手柄信号如图6所示,

图6 节能模式回转控制压力

3.3 试验结果分析

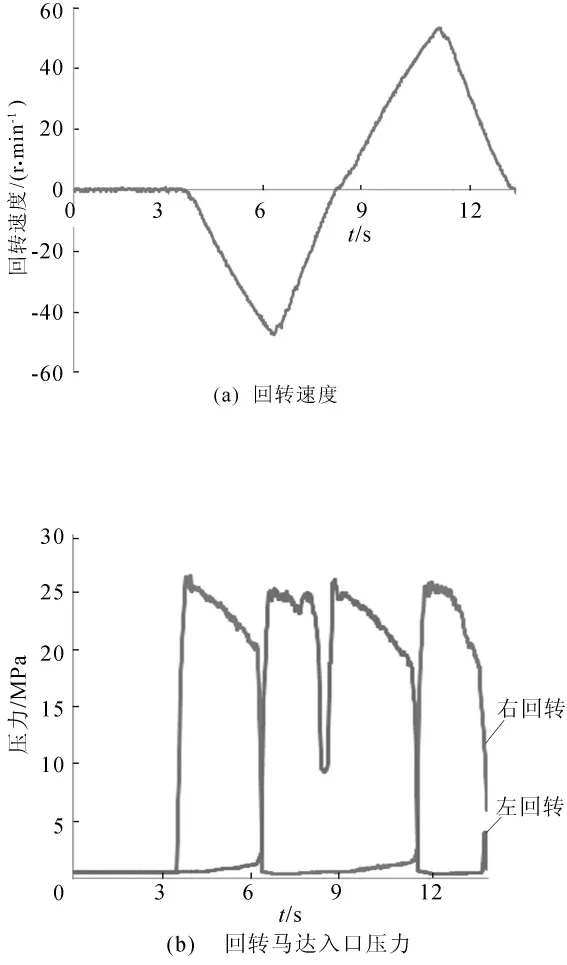

通过平台陀螺仪角速度转感器以及压力传感器,采集了上车平台实际回转角速度以及回转马达的入口压力,如图7所示。从图中可以看出,回转平台在0~3.5s处于静止状态;在3.5~6.2s时,平台开始向左加速旋转;在6.2~8.2s时,回转平台开始制动回收;在8.2~11.5s时,平台开始向右加速旋转;在11.5~14s时,回转平台制动回收。下面的功率与能量分析都基于这一操作条件产生。

回转过程中主液压泵的压力流量曲线如图8所示,由于前述试验系统中没有安装流量传感器,图中的流量是根据液压泵的外特性模型计算得到的。根据图8并结合(7)式可以得到在1个回转动作周期里液压系统的输出能量为:

其中,P1为主泵的出口压力;Q1为主泵的出口流量。

图7 回转速度和回转马达入口压力

图8 主泵压力及流量

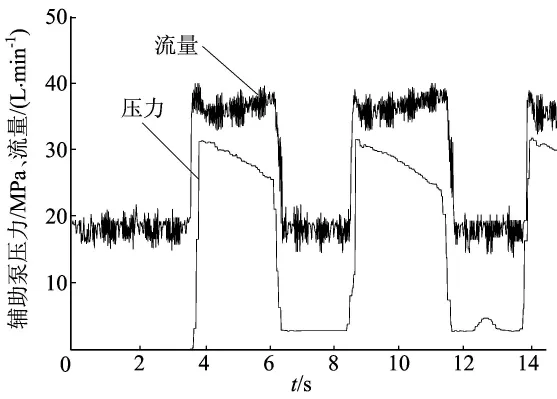

辅助再生泵在回转工作时输出的压力流量曲线如图9所示,其中输出流量是由电机转速与马达控制排量计算得出。从图9可以看出,在回转加速过程中(3.5~6.2s),辅助再生泵的再生压力与流量较大,这是因为在加速前期,由于主液压泵输出的流量大于回转马达的吸收流量,有大量的溢流产生,而产生的溢流流量通过回收马达可以回收并有一部分通过辅助泵再生进入原液压系统。在回转加速过程中,随着回转平台角速度的增大,主液压泵的输出与回转马达的吸收的差值变小,从而使溢流量减少,输助泵再生流量减少,而在制动过程中(6.2~8.2s),由于液压系统功率需求较小,回收的能量不通过辅助泵再生。根据图9并结合(8)式可以得到在1个回转动作周期里辅助泵的再生能量为:

其中,P2为辅助泵的出口压力;Q2为辅助泵的出口流量。

图9 辅助泵压力及流量

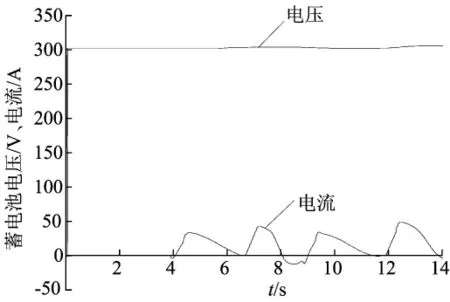

回转过程中蓄电池的电压电流曲线如图10所示。

图10 蓄电池电压及电流

从图10可以看出,在回转起动(3.5~6.2s)与制动(6.2~8.2s)过程中,均有电能的回收,这是因为在起动过程中,尤其是初始阶段,回转平台处于静止状态,主液压泵输出的流量远大于回转马达的吸收流量,造成了大量的溢流能量,而这部分能量一方面通过辅助泵得以再生(在实际挖掘作业过程中,回转起动的同时伴随着动臂与斗杆的复合动作,因此回收的能量有必要直接再生来驱动其他工作装置),多余的部分通过电机发电,以电能的形式储存在蓄电池中。另外,在制动过程中,由于所有回收能量都是通过电机回收,所以回收功率比起动过程中的回收功率大。根据图10并结合(9)式可以得到在1个回转动作周期里电池的回收能量为:

其中,I为蓄电池的电流;V为蓄电池的电压。

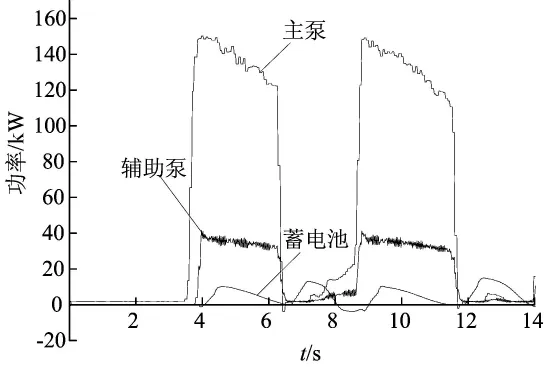

在回转过程,主液压泵、辅助泵以及电池的功率输入(回收)对比曲线如图11所示。从图11可以看出,在回转回收过程中,通过制动以及起动所回收的能量,利用辅助泵回收的能量较多,经积分计算,相比于液压主泵输出的总能量约占21%;利用蓄电池回收的能量约回收了13.3%,其综合回转能量回收率为34.3%。

图11 马达泵电机功率

4 结 论

(1)在分析现有挖掘机回转节能系统基础上结合挖掘机回转工况特点,提出了以变量泵-马达-电机为能量回收与再生单元的电液联合回收的挖掘机回转节能系统方案。

(2)重点分析了回收系统主要元件的数学模型,并以此为基础在AMESim环境下,建立了回转回收系统仿真模型,并从能量流与能量损失2个方面进行了仿真分析,分析结果表明,起动溢流是回转过程中的主要损失,约占42%。

(3)搭建了挖掘电液联合回收的试验与测试平台,以空载回转为试验条件进行试验。试验结果表明,在回转起动与制动过程中,都能实现能量的回收,在起动过程中以辅助泵的再生为主,在制动过程中,以电能回收为主,相比于泵液压系统的输出能量,回转过程中的综合回收率达34.3%。具有较好的节能效果。

[1] 张 铁,朱明才.工程建设机械机电一体化[M].东营:石油大学出版社,2001:78-83.

[2] 李建启.液压挖掘机的实用节能措施[J].建筑机械,1991(5):29-35.

[3] 同济大学.单斗液压挖掘机[M].第2版.北京:中国建筑工业出版社,1986:127-169.

[4] 于安才,姜继海.液压混合动力挖掘机回转装置控制方式的研究[J].西安交通大学学报,2011,45(7):30-34.

[5] 王 昕,姜继海.轮边驱动液压混合动力车辆再生制动控制策略[J].吉林大学学报:工学版,2009,39(6):1544-1549.

[6] 王 爽,李志远,余新旸.液压挖掘机负流量控制系统的节能分析与实现[J].合肥工业大学学报:自然科学版,2006,29(2):213-216.

[7] 张彦廷,王庆丰,肖 清.混合动力液压挖掘机液压马达能量回收的仿真及试验[J].机械工程学报,2007,43(8):218-223.

[8] 王庆丰,张彦廷,肖 清.混合动力工程机械节能效果评价及液压系统节能的仿真研究[J].机械工程学报,2005,41(12):135-140.

[9] 黄宗益,李兴华,陈 明.液压挖掘机节能措施[J].建筑机械化,2004,25(8):51-54.

[10] 周宏兵,李铁辉,张大庆,等.新型混合动力挖掘机动臂势能回收系统研究[J].计算机仿真,2012,29(7):398-402.

[11] 刘昌盛,何清华.混合动力挖掘机势能回收系统参数优化与试 验 [J].吉 林 大 学 学 报:工 学 版,2014,44(2):379-386.

[12] 朱建新,李赛白.挖掘机回转动能回收系统仿真[J].机械设计与研究,2011,27(6):84-87.