微纳米纤维的熔喷制作工艺

2015-03-10辛三法王新厚胡守忠

辛三法,王新厚,胡守忠

(1.上海工程技术大学服装学院,上海 201620;2.东华大学纺织面料技术教育部重点实验室,上海 201620)

微纳米纤维的熔喷制作工艺

辛三法1,王新厚2,胡守忠1

(1.上海工程技术大学服装学院,上海 201620;2.东华大学纺织面料技术教育部重点实验室,上海 201620)

通过数值计算方法和熔喷实验方法,探索微纳米纤维的熔喷制作工艺。选用Shambaugh一维数学模型,运用数值计算方法,得出空气速度、熔体流量和喷丝孔直径对纤维直径的影响关系。通过分析比较得到这3个参数对纤维直径减小程度的影响顺序:熔体流量影响最大,空气速度次之,喷丝孔直径影响最小。根据熔喷实际情况,得出喷丝孔直径不能够太大。设计微纳米纤维的熔喷实验工艺,进行熔喷工艺实验和纤维直径测定实验,得到了纳米级纤维。证明了工艺参数对纤维直径影响关系和影响顺序规律的正确性,也证实了微纳米纤维制作工艺的有效性。

熔喷;微纳米纤维;数值计算;熔体流量;空气速度;喷丝孔直径

熔喷非织造纺丝工艺是以聚合物熔体为原料制作超细纤维的一步法技术。该技术具有纤维直径较细,纤维铺网的随机性和纤维之间自黏合等特点,使其纤维网材料有突出的阻隔性能[1],广泛应用于过滤、保暖和吸收等领域。由于熔喷工艺纤维直径是影响纤维网材料性能的一个很重要参数,所以关于熔喷非织造技术的研究大都围绕着纤维直径展开。Shambaugh等建立的3个熔喷拉伸理论模型[2-4]和后来的熔喷新模型[5]从理论上较好地解决了熔喷工艺参数对纤维性能参数如直径大小、运动状态(包括二维和三维运动)和结晶度的影响关系。文献[6-8]也从不同方面建立了熔喷理论模型,表征熔喷工艺参数对纤维直径等的影响,但在上述模型的基础上,运用熔喷非织造机械或样机纺丝时很难得到直径小于0.5μm的微纳米纤维或纳米纤维。到目前为止,还没有文献明确指出利用常规熔喷设备制作微纳米或纳米纤维的工艺,或者指出制作微纳米或纳米纤维需要改进的工艺方向。Ellison等[9]探索在熔喷设备上制作纳米纤维,采用单孔熔喷实验设备,双槽射流模头,喷丝孔直径为0.2mm,空气狭槽宽度为1.0mm,喷丝孔出口缩进量为1.5mm,得到了纳米纤维(平均直径小于500nm)。采用的流量比参数范围(空气流量对熔体流量的比值)大于常规商业用熔喷设备的工艺条件,普通熔喷设备难以达到这个条件。目前,熔喷工艺纤维的微纳米化是一个发展方向,如何根据现有理论指导熔喷实验探究获得微纳米纤维工艺是熔喷非织造领域的一个课题。

本文主要探索采用熔喷工艺制备微纳米纤维的制作技术,以Shambaugh一维熔喷模型为基础,用数值方法探究熔喷非织造工艺中空气速度、熔体流量和喷丝孔直径3个工艺参数对纤维直径的影响趋势,分析比较这3个工艺参数对纤维直径的影响程度,指出进一步细化纤维的方向,并根据计算结论设计熔喷工艺参数进行熔喷工艺实验,探索微纳米纤维制作的可能性。

1 理论数值计算部分

本文以Shambaugh的一维数学模型[2]为基础,研究熔喷非织造工艺中空气速度、熔体流量和喷丝孔直径3个工艺参数与纤维直径之间的关系,用于指导微纳米纤维制作工艺的设计和熔喷实验。

1.1 理论数值计算

1.1.1 熔喷工艺计算条件

熔喷工艺计算所用Shambaugh的一维模型方程如下。

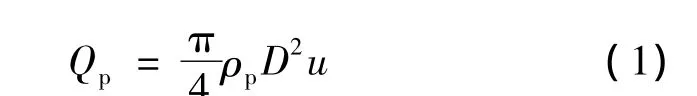

连续性方程:

式中:Qp为熔体流动率;ρp为熔体的密度;D为纤维的直径;u为纤维的速度。

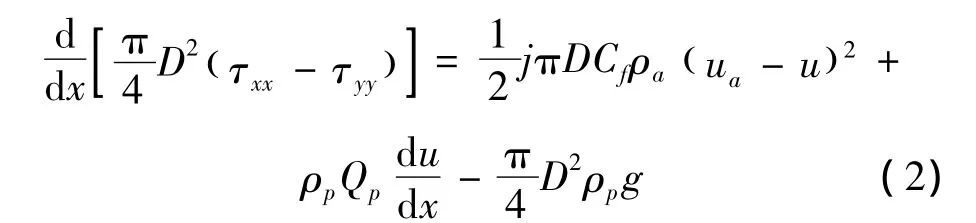

动量方程:

式中:x为轴向位置;τxx为熔体轴向拉应力;τyy为熔体径向拉应力;j为符号因子 (当ua>u时,j=-1;当ua< u时,j=1);Cf为气体拉伸系数;ρa为空气密度;ua为空气速度;g为重力加速度。

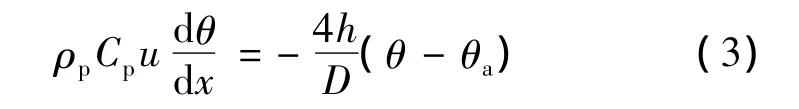

能量方程:

式中:Cp为常压下熔体的比热容;h为传热系数;θ为熔体温度;θa为气流温度。

为了简便起见,本构方程采用牛顿流体的本构方程:

式中η为剪切黏度。

社会机体的自身复杂性以及内外环境、主客观因素的影响,社会危机的发生与存在是必然的。问题的关键在于如何防止危机尽可能少的发生,以及危机发生后如何有效化解,使人民生产与生活安定,社会有序运行。老子不愧为医治社会疾病的良医,将自然、社会、人类贯通成一个整体,开出了一系列危机预防与化解的良方。

聚合物原料为聚丙烯(PP,熔融指数 MFI为36),为简化起见,假设聚丙烯熔体为牛顿流体。喷丝孔直径为0.4mm,空气狭槽宽度为0.56mm,双槽夹角为 60°,喷嘴空气缝隙外边缘的距离为3.32mm,熔体加工温度为350℃,空气温度为300℃。

1.1.2 计算方法

根据模头实际形状和初始空气的温度与速度值,运用WANG Xiaomei等[10]的经验公式求得纺丝中心线上的空气温度和空气速度方程。

式中:ua0为空气初始速度;θa0为空气初始温度;θambient为周围空气温度;X(w)为无量纲因子;w为熔喷模头空气狭槽外沿宽度;ρ0∞为周围空气密度。

采用凝固点法对模型方程进行求解。假定聚合物熔体直径在距离喷丝孔8cm处凝固而不再变化,运用试差法先确定一个聚合物熔体初始流变力,观察方程组是否收敛,再代入另一个初始流变力,直到方程组收敛,得到纤维直径值。

1.1.3 计算结果整理

用纤维直径和相应工艺参数绘制曲线,分析工艺参数对纤维直径的影响规律。

1.2 计算结果与讨论

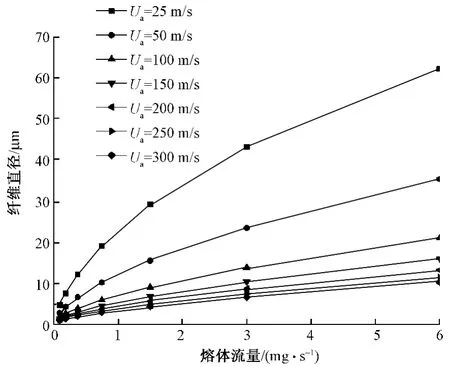

图1 熔体流量对纤维直径的影响Fig.1 Influence of polymer flow rate on fiber diameter

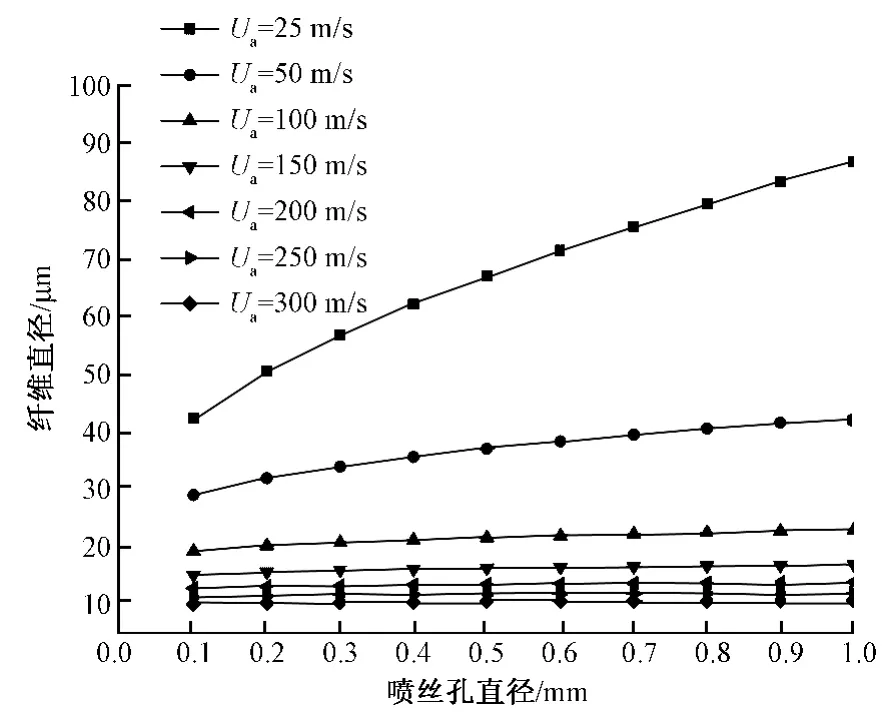

图2 空气速度对纤维直径的影响Fig.2 Influence of air velocity on fiber diameter

从图2可以看出,当熔体流量一定时,随着空气速度逐渐增加,纤维直径逐渐减小,且纤维直径的减小程度先大后小。这是由于熔喷工艺的主要特点是靠高速空气射流冲击拉伸熔体细化成纤,所以空气速度越大,其对熔体冲击拉伸作用力越大,得到的纤维直径越细,要获得进一步细化的纤维,仅仅靠提高空气速度不能达到。如果需要制作更细的纤维,只有通过进一步减小熔体流量实现。

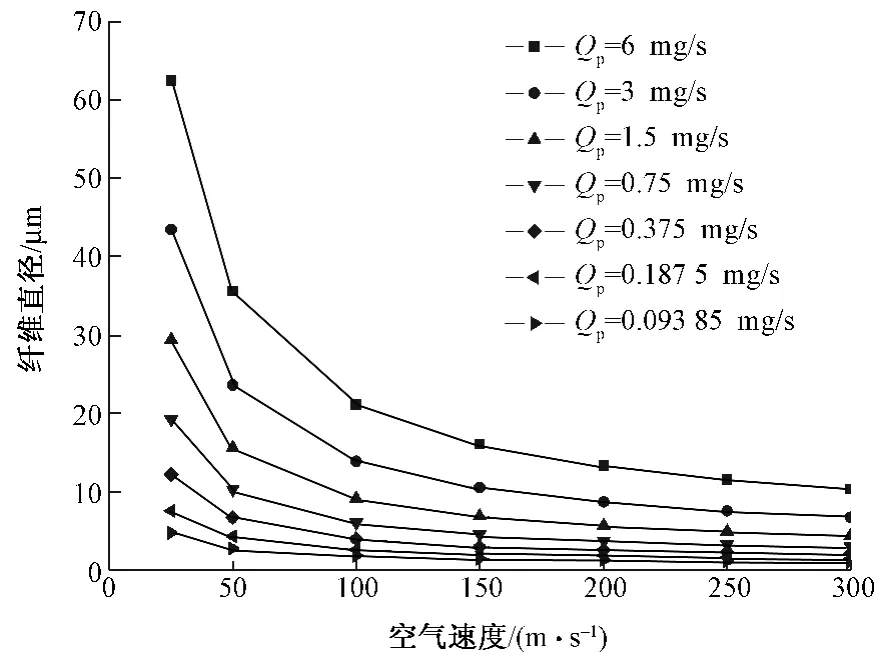

2)喷丝孔直径对纤维直径的影响。图3示出熔体流量为6 mg/s,不同空气速度时喷丝孔直径对纤维直径的影响。可以看出,随着喷丝孔直径的逐渐增加,纤维直径逐渐增大。其主要原因是,由于熔喷的目的是将喷丝孔流出的熔体拉长变细,如果喷丝孔直径较大,则熔体的初始直径就较大,熔体在一定的拉伸细化力作用下,只能细化到一定细度;而如果喷丝孔直径较小,则熔体的初始直径也较小,该直径的熔体在条件相同的拉伸细化力作用下,可以形成更细的纤维。

图3 喷丝孔直径对纤维直径的影响Fig.3 Influence of diameter of orifice on fiber diameter

比较不同曲线变化趋势可以看出,随着空气速度的逐渐增加,喷丝孔直径对纤维直径的影响程度逐渐减小。当空气速度值较小时(如小于50 m/s),纤维直径随喷丝孔直径增大而增大的程度相对较大;当空气速度较大时(如300 m/s左右时),纤维直径随喷丝孔直径增大而增大的程度大大减小,几乎趋于不变化。

从图3还可看出,当喷丝孔直径一定时,随着空气速度逐渐增加,纤维直径逐渐减小。当喷丝孔直径较大时(如0.6~1.0mm),纤维直径随空气速度增加而减小的程度相对较大;当喷丝孔直径较小时(如0~0.4mm),纤维直径随空气速度增加而减小的程度相对较小。

综上所述,获得较细纤维的条件是较高的空气速度、较小的熔体流量和较小的喷丝孔直径。本文分析比较在形成微纳米级纤维时,这3个工艺参数对纤维直径的影响程度。

从图1可以看出,减小熔体流量可以有效缩小纤维直径,而且,熔体流量较小时,曲线的弯曲程度(梯度)较大,说明熔体流量减小对纤维直径减小的影响程度显著。从图2可以看出,空气速度增大可有效减小纤维直径,但是空气速度值较大时,曲线的弯曲程度(梯度)较小,说明空气速度增大对纤维直径减小程度的影响有限,特别是在空气速度值较大时。从图3可以看出,喷丝孔直径减小时,纤维的直径相应减小,但喷丝孔直径较小时,曲线很平坦,说明在喷丝孔直径较小时,喷丝孔直径减小对纤维直径的减小程度几乎无贡献,特别是当空气速度超过100 m/s时。

综合比较这3个工艺参数对微纳米纤维直径的影响程度顺序是:熔体流量影响程度最大,空气速度影响程度次之,喷丝孔直径影响最小。

采用熔喷工艺制作微纳米纤维时要尽可能减小熔体流量,采用较大的空气速度,从理论上看,喷丝孔直径对纤维直径几乎没有影响。

在具体的熔喷工艺实验中,当熔体流量很小时,如果喷丝孔直径较粗,由连续性方程得出此时熔体流出喷丝孔的速度很小。由于聚合物熔体存在挤出胀大效应,聚合物熔体很容易黏结、滞留并堆积在喷丝孔头端端面而造成“Shot”和断头等,造成不正常纺丝,因此,喷丝孔直径不宜太粗,在0.4mm左右为宜。

2 熔喷工艺实验部分

利用常规熔喷实验装置,采用较大的空气速度和尽可能小的熔体流量,探索制作纳米纤维的可能性。

2.1 实验条件

聚丙烯切片,熔融指数为1500。熔喷实验装置采用单孔双槽射流熔喷工艺实验机,由东华大学自主设计定制。喷丝孔的内径为0.42mm,长径比为23.8。

模头组合件温度为260℃,螺杆挤出机3个区温度分别为一区260℃、二区260℃、三区200℃,空气温度为200℃,采用网帘接收方式收集纤维。熔体流量分别为0.025和0.0125 mL/min,其中后者为该设备的最小极限流量。空气压力分别为2.0265×105、3.0398×105和4.053 ×105Pa,其中4.053×105Pa为熔喷实验装置的较大压力值。

纤维直径测定的测试仪器主要有JSM-5600LV扫描电子显微镜、IE300X能谱仪。使用图像分析软件ImageJ在电镜照片的基础上测定纤维直径。

2.2 实验结果与分析

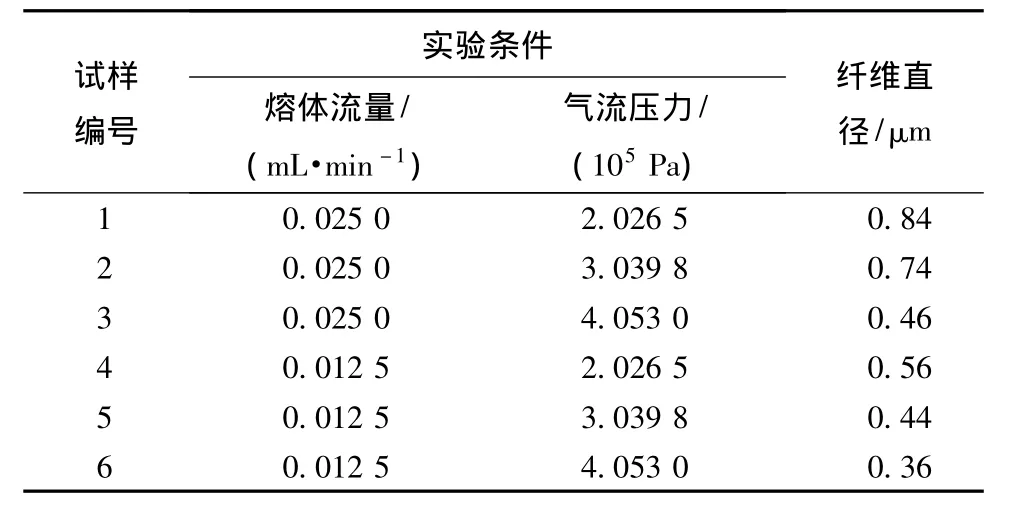

通过熔喷工艺制备纤维,实验条件和纤维直径如表1所示。

表1 熔喷实验条件和纤维直径Tab.1 Melt blowing experimental conditions and fiber diameters

由表1可以看出,在一定喷丝孔直径条件下,熔体流量和空气压力减小都可以使纤维直径减小。特别是当纤维直径减小到一定程度时,熔体流量减小引起纤维直径减小的程度较大。当采用极限小熔体流量值时,不仅在较大空气压力情况下(4.053×105Pa)得到了纳米级纤维,而且在较小的空气压力下(2.0265×105Pa),也得到了纳米级纤维。实验结果表明,采用普通熔喷设备制作纳米级纤维,减小熔体流量是关键的工艺条件,其次是空气压力和喷丝孔直径。

3 结论

1)在制备纳米纤维的熔喷工艺中,3个工艺参数对纤维直径的影响程度顺序为:熔体流量影响最大,空气速度次之,喷丝孔直径几乎没有影响。在具体熔喷工艺实践中,喷丝孔直径不能太大。

2)采用常规的熔喷设备,制作微纳米级纤维的关键技术是进一步减小熔体流量,其次是增大空气流量或速度。虽然减小喷丝孔直径对减小纤维直径几乎没有作用,但是,对生产的连续性或纤维网材料的质量有积极作用。

[1] 柯勤飞,靳向煜.非织造学[M].上海:东华大学出版社,2004:30-50.KE Qinfei,JIN Xiangyu.Nonwovens[M].Shanghai:Donghua University Press,2004:30 -50.

[2] UYTTENDAELE M A J,SHAMBAUGH R L.Melt blowing:general equation development and experimental verification[J].AICHE Journal,1990,36(2):175 -186.

[3] RAO R S,SHAMBAUGH R L.Vibration and stability in the meltblowing process[J]. Industrial &Engineering Chemistry Research, 1993, 32(12):3100-3111.

[4] MARLA V T,SHAMBAUGH R L.Three-dimensional model of the melt-blowing process[J].Industrial&Engineering Chemistry Research, 2003, 42(26):6993-7005.

[5] SHAMBAUGH B R, PAPAVASSILIOU D V,SHAMBAUGH R L.Next-generation modeling of melt blowing[J]. Industrial & Engineering Chemistry Research,2011,50(21):12233-12245.

[6] 陈廷.熔喷非织造气流拉伸工艺研究[D].上海:东华大学,2003:97-98.CHEN Ting.Study on the air drawing in melt blowing nonwoven process[D].Shanghai:Donghua University,2003:97-98.

[7] 王晓梅.熔喷工艺气流对纤维运动及热熔纤网质量影响的研究[D].上海:东华大学,2005:27-35.WANG Xiaomei.Study of the effects of air flow on fiber motion and the adhesive web quality in melt blowing process[D].Shanghai:Donghua University,2005:27-35.

[8] 孙亚峰.微纳米纤维纺丝拉伸机理的研究[D].上海:东华大学,2011:97-109.SUN Yafeng.Investigation of micro-nano fiber formation[D].Shanghai:Donghua University,2011:97-109.

[9] ELLISON C J,PHATAK A,GILES D W,et al.Melt blown nanofibers:fiber diameter distributions and onset of fiber breakup[J].Polymer,2007,48(11):3306 -3316.

[10] WANG Xiaomei,KE Qinfei.Empirical formulas for distributions ofair velocity/temperature along the spinline of a dual slot die[J].Polymer Engineering &Science,2005,45(8):1092-1097.

Manufacture technology of micro-nano fiber by melt blowing

XIN Sanfa1,WANG Xinhou2,HU Shouzhong1

(1.Fashion College,Shanghai University of Engineering Science,Shanghai201620,China;2.Key Laboratory of Textile Science& Technology,Ministry of Education,Donghua University,Shanghai 201620,China)

The melt blowing technology for micro-fiber manufacture was researched by numerical and experimental methods. According to Shambaugh one-dimensional melt-blowing model, the relation between the fiber diameter and the processing parameters such as air velocity,polymer flow rate and diameter of the orifice were obtained by numerical methods.The order of the effect degree of three processing parameters on the diameter of final fiber was as followed,the polymer flow rate was the first,the air velocity was the second and the diameter of orifice was the last.At the same time,the conclusion that the diameter of the orifice should not too big was also drawn according to the melt blowing practice.Then,the melt blowing experiment was designed and carried out and the nano-fiber was obtained.It was certified that the relation between three processing parameters and the fiber diameter and the order of the effect degree were correct.The manufacturing technology of micro-fiber was also testified to be valid.

melt blowing;micro and nano fiber;numerical method;polymer flow rate;air velocity;diameter of orifice

TS 174.1

A

10.13475/j.fzxb.20140504405

2014-05-23

2014-11-20

辛三法(1969—),男,实验师,博士。主要研究方向为熔喷、液喷非织造工艺中纤维或纤维网的成形。王新厚,通信作者,E-mail:xhwang@dhu.edu.cn。