超高浓度溶液化学与∑型捏合机械力化学反应器

2015-03-10徐志昌

徐志昌,张 萍

(清华大学核能与新能源技术研究院,北京 102201)

0 引言

超高浓度溶液的化学行为,不但和理想溶液的不同,而且,与真实高浓度溶液的也不同。超高浓度溶液的浓度在10 mol 以上。它们不仅具有非同寻常的传热和传质系数的流体力学特性;而且,具有非同凡响的热力学平衡常数和动力学反应速度常数。但是,超高浓度溶液的特点和难点在于该物料的高粘度带来了混合的老生常谈的困难。很显然,实现超高浓度溶液化学反应的前提条件是如何实现快速和充分的物料混合。高效混合是实现超高浓度溶液化学反应的必要条件。如此说来,采用sigma 桨叶为核心的捏合机(阿基米德螺线原理),充当超高浓度溶液的机械力化学反应器,那将是当之无愧和水到渠成的化工设备。

机械力化学的概念,在20 世纪上半期提出并获得了试验结果的坚强支持。其后,它在我国的粉体工程、合金化、无机材料合成等方面相继取得了一些应用[1-15]。20 年前,文献[1-3]采用加热和球磨的方法研究了白钨矿的碱分解,取得了非同寻常的可喜结果。在其工程应用时,由于设备结构与操作等诸多因素,限制了它的推广应用。同时,本文作者采用实验室装置,探索了白钨矿的电场力碱分解[16],效果更胜一筹。但是,同样是受到反应器设备的原因,致使其长期难以获得工程应用。

无论是高浓度溶液的球磨机碱分解过程,或者是超高浓度溶液的电场力碱分解过程,它们在流体力学、化学热力学和动力学方面的优势,都是令人神往的。很明显,通向成功之路的关键在于寻求到符合超高浓度溶液化学反应的化工设备。已经知道,球磨型机械力化学反应器的液/固比(R=L/S=1),和传统反应釜设备相比,反应物浓度的提高和反应物体积的减少方面,已经大为进步了;然而,捏合型机械力化学反应器的液/固比(R=0.16~0.18),和球磨型化学反应器设备相比,反应物浓度的提高与反应物条件的减少方面,更是无与伦比了。为什么后者的浸出效率胜于前者呢?归功于它实现了反应物超高浓度溶液化学的结果;超高浓度溶液具备了令人难以置信的流体力学特性、化学热力学和化学动力学常数方面的优势。

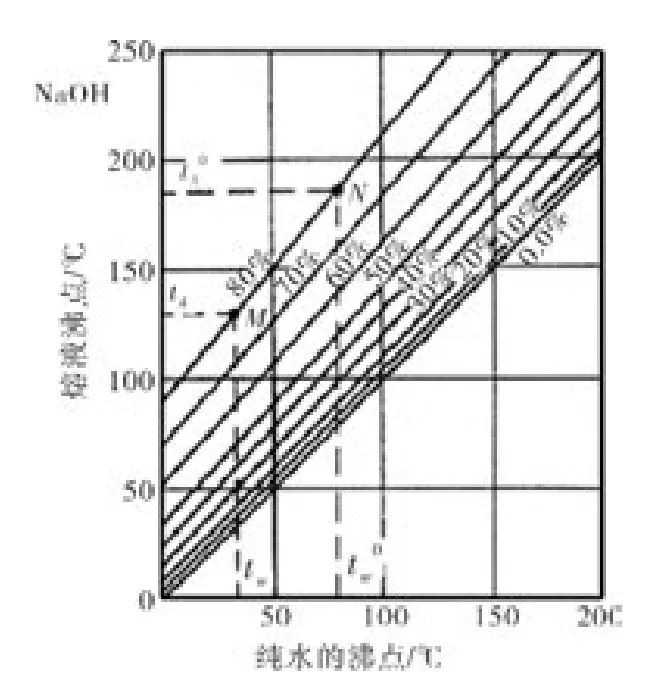

已经知道,超高浓度碱溶液,在常压下的沸点升高符合杜林规则。图1 是氢氧化钠溶液的杜林线图。由图1 可见,氢氧化钠溶液的沸点随着溶液浓度的升高而迅速升高。例如,50% (24 mol/L)和70%(42.5 mol/L)的氢氧化钠溶液,常压下的沸点近160 ℃和180 ℃。这就避免了传统的高压浸出过程在操作安全方面对人身造成的威胁。换句话说,超高浓度碱溶液在低压下(例如0.6 MPa)条件下操作,操作温度可以达到160~180 ℃。因此,超高浓度碱溶液的低压操作,使得低压加温碱分解成为可能。

图1 氢氧化钠溶液的杜林线图

为了确认机械力,或者机械能,对于白钨矿碱分解反应的活化作用,本文采用∑型捏合机对超高浓度碱溶液分解某种白钨矿(BWX)进行了试验。结果表明,液/固比(Ra=L/S)=0.16~0.18;化学比(RC=Ma/MW)=1.5;100 ℃;1 h,钨的浸出率=96.12%;或者,提高化学比=2.0,其钨的浸出率超高98%。换言之,超高浓度化学将是今后应用化学中最有发展前景的课题;∑型捏合机是适应超高浓度溶液化学最先进的化工设备之一。

文献[3]采用球磨型,机械力化学反应器对白钨矿所进行的试验结果表明,化学比,RC=2.50~2.62;液/固比,RL=1;160 ℃,120 min,浸出率=97.57%~98.56%。比较两种不同的机械力化学反应器的结果,可以看出,捏合型机械力化学反应器具有令人信服的机械力化学优势。

为了深入了解捏合过程中的流体力学特性以及超高浓度溶液化学过程,本文详细观察了捏合过程的动态变化,尤其是,团聚与分散状态的转变。试验发现,捏合过程是由团聚过程转变为分散过程,揭示了严格控制液/固比的极端重要性。

1 试验设备与方法

1.1 ∑型捏合机械力化学反应器

传统的化学反应器是所谓立式反应釜,即使改进它们的搅拌浆结构,混合效率依然较低,混合盲区,在所难免。试验表明,在电场作用下采用斜齿桨叶搅拌,金属钨的浸出率达到99%,金属钼的浸出率

≥60%。

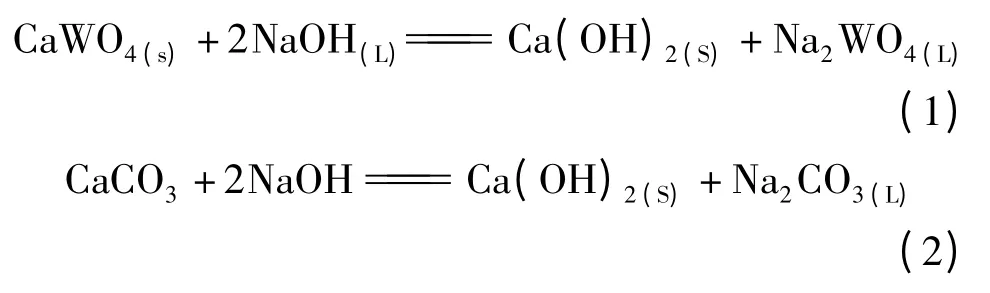

卧式∑型捏合机的结构(图2 是标准捏合机结构照片)包括,双翼∑桨在两个半圆缸中旋转,半圆间交界处是分料脊,二者切线接触。∑搅拌桨按照卧式双轴平行配置。该搅拌浆,系按照阿基米德螺线展开,双浆布置,水平安装,反向旋转,转速为一快、一慢。启动时,由电机经减速机传动至主动轴,再经过齿轮带动从动轴,搅拌浆的螺旋叶带动物料,既作轴向挤压,又做径向挤压;既作高速挤压,又做低速挤压;既作挤压运动,又做分离运动,使物料沿着径向与轴向,进行充分的揉、搓、掺和、拉伸、折叠等混合运动,加速物料的物理以及化学反应。反应器的釜体呈W 型,由两层钢板焊接而成,内层为不锈钢板,底部由两件圆柱内腔组成,中间有一横向分料脊梁,外壳为低碳钢板,空腔内注入导热油进行电加热,内部装有电热棒。

1.2 白钨矿(BWX)的组成分析

表1 列举了白钨矿(BWX),相关组成的分析结果。结果表明,该矿含磷低,含钙高。它们是浮选矿物,粒度较细,含有少量浮选药剂。如果,采用传统的碱分解方法浸出,效果很差。

图2 标准型捏合机设备照片

表1 BWX 的组成分析结果

1.3 捏合机械力碱分解步骤

按照化学比(RC=1.50~2.00)向捏合机加入3~4 kg 白钨矿和固体碱。然后,加入符合液/固比(L/S=0.16~0.18)量的自来水。最后,启动搅拌和加热电源。在指定温度(100 ℃)和时间(1 h)运行后,取样在95 ℃,L/S=3~4,搅拌1 h 后过滤,测定溶液中钨浓度,并计算钨的浸出率。由此可见,捏合机碱分解操作方便、简单,可以获得钨浓度最高的浸出液(XW≥130 g/L)。

1.4 捏合过程的变化

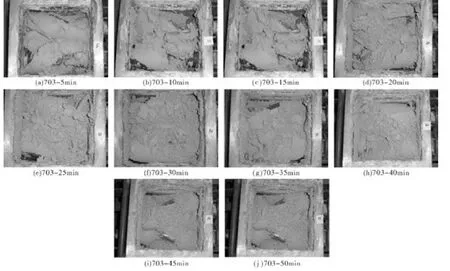

为了观察反应物的过程变化,每隔10 min 拍摄一次照片。通过观察和比较,可以看出机械力化学反应的反应过程。

2 一种白钨矿的试验与结果

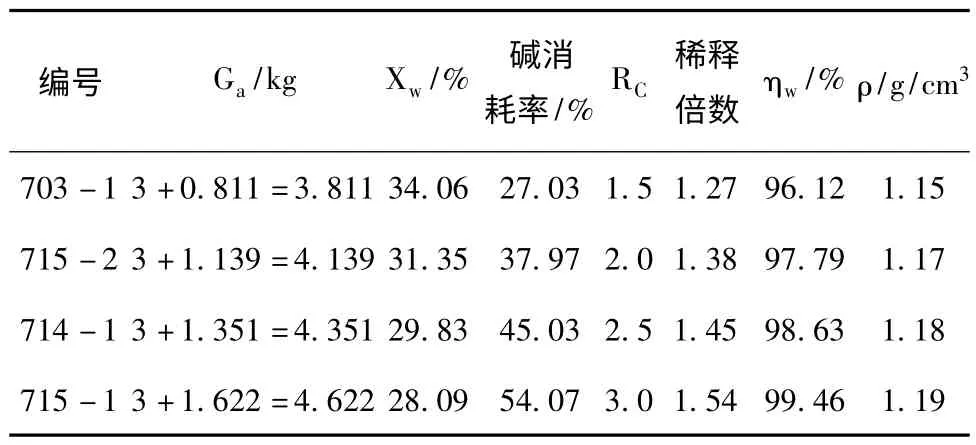

2.1 化学比对金属浸出率的影响

如前所述,化学比(RC=Ga/80/Gw/183.84)是浸出反应的物质基础。图3 是碱用量的化学比与钨浸出率的关系曲线。结果表明,钨浸出率随着化学比的增加而成正比增加。但是,当化学比超高1.50时,金属浸出率只是缓慢增加。因此,为了控制较低的试剂耗量,可以采取两部法,首先在真空条件下将有机物和水分除掉,然后,加入液/固比需要的水分,以严格控制RL,以及捏合温度。

已经知道,白钨矿浸出的化学反应包括,钨酸钙和方解石的碱分解反应。它们的反应方程分别是反应式(1)、(2)所示。

反应产物,Ca(OH)2(S)均为白色沉淀,根据捏合过程中物料颜色,可以判断反应的进程。

试验发现,捏合过程中,势必导致水分的挥发,特别是捏合温度超高100 ℃,水分的挥发率增加。为了控制L/S 比,对于开放体系,以100 ℃的热水补充挥发掉的水分十分重要。这里涉及水分的监控与水分补充手段,值得推荐的仪器是电导法测水仪。

表2 化学比与捏合效果的关系

图3 化学比对钨浸出率以及碱消耗率的关系曲线

2.2 装料率对金属浸出率的影响

已经知道,化工设备的混合效率,与它们的装料率之间存在直接关系。同样,∑型捏合机的混合效率与装料率也有密切关系。为了检验机械力化学的效果,本文对不同的装料率进行了试验。结果表明,捏合机的混合效果随着装料率的增加而降低。装料率为60%的混合效果最佳;装料率为80%,特别是装料率为100%时,混合效果则严重恶化。

采用较低的装料率,即60%装料率(3 kg),进行了白钨矿的碱分解试验。结果表明,在化学比,RC=1.5,液/固比,RL=0.16,100 ℃,1 h 的条件下,装料率=60%,一次捏合反应后,钨的浸出率为96.12%。反之,金属钨的浸出率随着装料率的升高而降低。例如,装料率=80%~100%时,钨的浸出率下降到70%~80%。

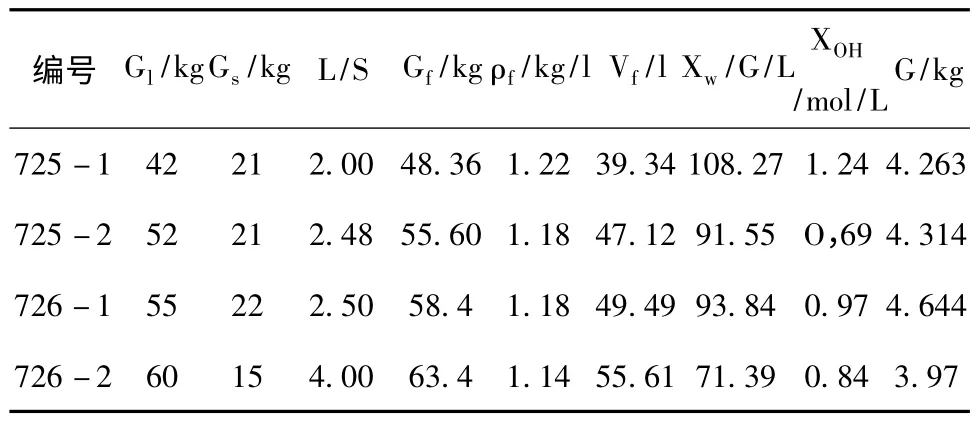

2.3 洗涤液/固比对BWX 金属浸出率的影响

机械力化学浸出后的洗涤过程是碱分解后续操作中最重要的过程之一,不锈钢反应釜是洗涤过程中传统的化工设备之一,洗涤工艺中需要注意的操作条件是热水洗涤。所谓热水洗涤是指物料温度较高的捏合物,直接进入温度为95 ℃的热水中洗涤。反之,高温物料突然与冷水接触,那么浸出的逆反应迅猛增加,浸出率下降。表3 是洗涤液-固比(RL=GL/GS)对金属钨洗涤率的影响数据。结果表明,金属钨的洗涤率,随着RL的增加而成正比增加。这就说明,在确定的温度与时间内,金属钨的洗涤率取决于RL。例如,RL=2.0~2.5 范围内,金属钨的洗涤率是随着RL的上升而上升。但是,当RL超高2.5时,洗涤液的碱度较低(XOH-=0.84 mol/L),金属钨的洗涤率随之下降。

表2 捏合物料的钨洗涤率与RL的关系

∑型捏合机装料=3 kg,22 次,合计66 kg。捏合工艺参数包括,RC=1.5;RL=0.18 放大洗涤,采取逐步增加洗涤液/固比的试验方法。95 ℃,45 min;50 L 不锈钢反应釜内,夹套电油浴加热。

计算方法:原矿钨含量=43.26%;加入碱量平均值=28%;捏合后钨的含量=43.26/1.28=33.8%.。

图4 RL对洗涤效果的正比影响

2.4 酸性预处理工艺的决策

一般而言,白钨矿的组成,特别是伴生矿物方解石和萤石等,彼此相距甚远。方解石和萤石含量较高的一种白钨矿(BWM),它含有不利于浸出的钙和有害于分离钨、钼分离的磷等隐患成分,酸的预处理,只除钙,而不除磷(保留磷灰石矿物)。然而,方解石和萤石含量较低的另一种白钨矿(BWX),它们的钙和磷的含量相对较低。如果,进行酸的预处理,结果是磷被洗出,不利于钨和钼的萃取法分离。表4 是35 kgBWX 预处理滤液组成的分析结果。数据表明,杂质,钙(3.1%)和磷(2.4%)明显地被洗出。这就表明,对于白钨矿(BWX)而言,酸性预处理所起的作用,似乎是画蛇添足。

表4 BWX 预处理滤液组成的分析结果 g/L

GH2O+G硝酸=33 +1.75 ×1.4=35.45 kg;GS=35 kg;L/S=1;60 ℃;45 min

图5 和图6 是捏合过程中的物料照片。照片表明,白钨矿(BWX)的含钙量较低,不产生明显的白色产物——氢氧化钙。但是,经过1 h 的捏合,物料颜色逐渐变白。洗涤方法是称取捏合渣300 g,加自来水600 m L 洗涤,90 ℃,搅拌45 min。过滤所得滤液=1 572 mL;钨浓度分别是113.33 g/L 119.16 g/L;合计洗涤的钨=64.82 +68.16=132.98 g;表明此种白钨矿经过捏合过程,金属钨完全被浸出。

照片表明,BWX 的粒度很细,其粘结性能随着过程的进行而结团。化学比2.2;液/固比RL为0.257,捏合温度90~100 ℃,混合与升温20 min,反应60 min。

2.5 捏合机械力化学过程的团聚与分散

捏合物料为超高浓度溶液与固体之间的机械混合,其中,包含了团聚与分散过程[19]。图4 和图5是捏合过程中不同时间的物料照片。照片表明,在捏合15 min 前,团聚随着时间而强化;15 min 后,则以分散为主。团聚分为硬团聚与软团聚。所谓硬团聚是指粒子之间通过化学键的深层次结合;所谓软团聚是指粒子之间通过颗粒的表面引力而表面结合,软团聚的分散要比硬团聚更为容易。由此看来,捏合过程的团聚搅拌是软团聚,容易分散。

白钨矿的碱分解过程包括离子扩散和反应式(1)、(2)的化学反应的两个过程。离子的扩散速度和流体力学常数有关,即雷诺数Re=ρVD/η 有关。式中ρ 为密度、V 为流体速度、η 为流体粘度。因此,必要的液/固比,以满足流体力学的扩散要求。而碱分解的化学反应要求满足化学热力学平衡常数与动力学反应速度常数的要求。捏合过程需要同时满足上述两个过程的参数要求,即扩散与化学反应的两个要求,因此,需要超高浓度溶液,但是,氢氧化钠浓度是有限制的,存在最佳的阈值范围。

机械力化学反应如反应式(1)和反应式(2)所示。反应式表明,白钨矿和方解石与氢氧化钠的反应生成物,均为白色氢氧化钙。因此,反应物的粘度和白度,随着反应过程的完成而增加。

对于开放型捏合机,随着捏合过程的进行,水分逐渐蒸发,不符合流体力学的要求,但是,有利于化学热力学和动力学的展开。只有兼顾二者要求,才能够获得良好的机械力化学的结果。

反应式(1)、(2)表明,反应物的白度随着反应过程的进行而增加(生成物,氢氧化钙逐步生成)。因此,捏合过程的终点,应当选择在白度达到最高以及处于分散的状态。

3 超高浓度溶液性能与捏合机物料受力状况的讨论

3.1 超高浓度溶液的雷诺数对物料传热、传质系数的影响

图5 BWX 捏合过程照片观察

图6 BWX 捏合过程照片

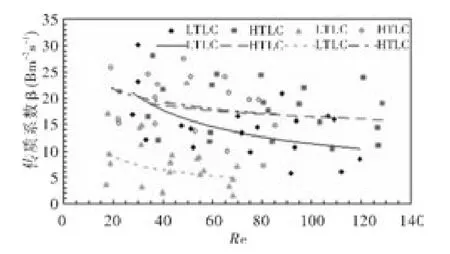

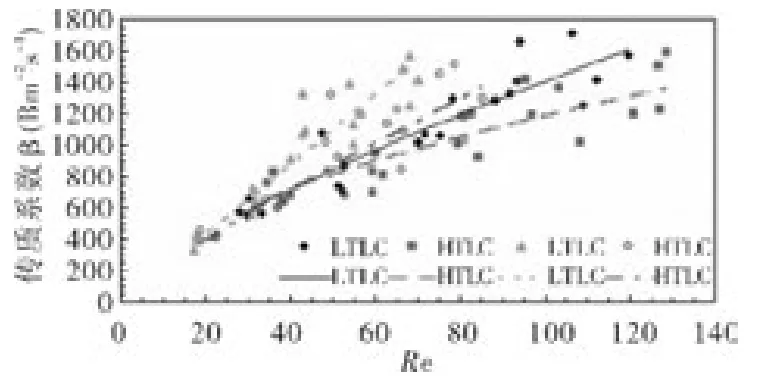

雷诺数的计算公式(Re=ρVD/η)表明,超高浓度溶液的密度(突然升高)和粘度随浓度而增加,反应器直径不变,增加混合速度是雷诺数增加的最重要的因素。图7 是雷诺数与溶液传质系数的关系曲线。曲线表明,在雷诺数很高的情况下,传质系数微微降低。图8 是雷诺数与溶液传热系数的关系曲线。曲线表明,超高浓度溶液的传热系数随着雷诺数的增加呈直线上升。由此可见,超高浓度溶液具有极高的传热系数。

如上所述,超高浓度溶液适合与低压、高温下进行化学反应。而高温下的溶液粘度迅速下降,运动速度快速上升,因此,雷诺数和传热系数快速增加。传热系数越高,正反应速度常数和化学反应平衡常数也越高。换言之,超高浓度溶液的碱分解反应具有前程万里的远景。

3.2 ∑桨叶在混合过程中的受力分析[15]

图7 雷诺数与溶液传质系数的关系曲线

图8 雷诺数与溶液传热系数的关系曲线

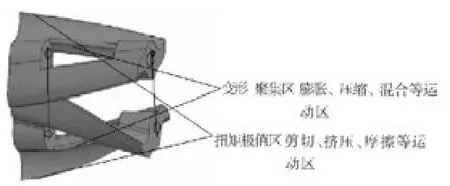

图9 是∑桨叶的结构模型。由图可见,可以把桨叶分成外岸边和内岸边的两个区域的受力和物料运动状态。显然,外岸边为受力的极值区,包括剪切、挤压和摩擦等运动。内岸边为变形区,包括压缩、膨胀、挤压和混合等运动。外岸边和内岸边的受力与运动构成了捏合机效能的集中体现。因此,捏合机是实现超高浓度机械力化学最有应用前途的化工设备之一。

图9 ∑桨叶的结构模型

3.3 超高浓度溶液的捏合机械力化学反应器的推广应用[16]

采用∑型捏合机械力化学反应器对超高浓度碱溶液分解一种白钨矿获得的成功告诉我们,机械力化学的巨大活化作用毋庸置疑。就钼的湿法冶金而言,从钼氨浸渣中回收钼,很可能是水到渠成。对比压热浸取[16]的结果,碱消耗的化学比(RC=Ma/MMo)和操作的液/固比(Rl=GL/GS),降低数十倍。碱、水、能源、环境等方面的好处,前所未有。

此外,碱浸液的蒸发和结晶,可以制备结晶钼酸钠并回收碱,加以复用,一举多得。联想到以往的电场浸出结果[17],不难看出,如果将捏合机械力化学反应器与电场浸取相结合,那么一切难以浸取的矿物,都将迎刃而解。例如,文献[18]研究了难以浸取的金矿石课题。该碳质金矿分布在我国四川、云南、贵州、广西等地,它们是一类重要的难以浸取金矿,近年来的研究十分活跃。研究发现,碳含量>0.2%的情况下,将会严重干扰金的氰化过程。因此,就像白钨矿的浸取工艺一样,为了除掉碳的干扰,不得不采用焙烧手段。然而,在真空捏合条件下(沸点下降规则),有机物的脱出迎刃而解。应当指出,在超高浓度溶液的氰化条件下,不但氰化试剂的消耗量下降,而且,金的浸取率将大大提升。总之,∑型捏合机械力化学反应器给所有难以浸取的矿物带来了曙光。

4 结论

基于超高浓度溶液的流体力学和化学反应器原理,采用∑型捏合机械力化学反应器对含微量钼的白钨矿碱分解所进行的试验可以获得以下结论:

(1)超高浓度溶液化学,不仅为低压高温碱分解提供了设备安全操作的现实性和可靠性,而且为提升碱分解过程的流体力学常数和化学反应平衡常数以及正反应速度常数提供前所未闻的正能量,为实现低压高温碱分解化学反应,奠定了令人鼓舞的物质基础。超高浓度溶液化学是今后湿法冶金工艺发展中前景美好、潜力最大的发展方向之一。

(2)∑型捏合机是化工设备中最为适合超高浓度溶液化学反应最强有力的设备之一。以sigma 桨叶为搅拌核心的捏合反应器是实现机械力化学最强有力的武器和设备。Sigma 桨叶搅拌过程中,转速越高,在靠近捏合机底部,桨叶所受压力越大;压力的极值点出现在桨叶尖部;外岸边的远心桨,其扭矩要大于内岸边的近心桨,所承受的应力也越大。捏合状态时,近心桨的相对变形量远比远心桨大。扭矩在外,变形在内。

(3)基于超高浓度溶液化学反应器,具有巨大的流体力学特性、传质和传热方面的优势、化学反应热力学和动力学方面的巨大诱惑力,选择与之相配的反应器乃当务之急。∑型捏合机械力反应器是最可行的化工设备之一,很有可能,它在氨浸渣和工业氧化钼以及难以浸取的金矿浸取方面,存在巨大的应用潜力。

[1]刘茂盛,孙培梅,李运姣,等.机械活化碱分解高钙黑钨精矿[J].稀有金属,1993,(3):85-88.

[2]何利华,刘旭恒,赵仲伟,等.钨矿物原料碱分解的理论与工艺[J].中国钨业,2012,27(2):22-26.

[3]李洪桂,刘茂盛,戴朝佳,等.白钨矿和黑白钨混合矿碱分解方法及设备:中国,85100350[P].1986-08-27.

[4]张颂阳,耿茂鹏.机械力化学与机械合金化[J].云南冶金,2006,35(4):46-49.

[5]曹怀宝,卢 园,王剑波,等.机械力化学改性TiO2研究[J].安徽理工大学(自然科学版)[J].2007(1):43-47.

[6]石海信.机械力化学效应及应用[J].化学教学,2008(5):50-53.

[7]蔡艳华,彭汝芳,马冬梅,等.机械力化学应用研究进展[J].无机盐工业,2008,40(8):7-10.

[8]李凤生,崔 平,杨 毅,等.微纳米粉体后处理技术及应用[M.北京:国防工业出版社,2005,257-271.

[9]陈 鼎,陈振华.机械力化学[M].北京:化学工业出版社,2008,158-164.

[10]吴其胜.无机材料机械力化学[M].北京:化学工工出版社,2008.

[11]谢超,吴三琴,张泽鹏,等.机械力化学法制备有机改性蒙脱石粉体[J].中国粉体技术,2014,20(1):7-12.

[12]许红娅,王 芬,谢宇星.机械力化学法合成无极材料的研究进展[J].化工新型材料,2009,(6):7-8.

[13]应媛芳,陈美玲,高 宏.干磨与湿磨机械力化学活化磷矿的影响[J].大连交通大学学报,2015,(1):80-84.

[14]吴其胜,张少明,周勇敏,等.无机材料机械力化学[J].材料科学与工程,2001,19(1):137-142.

[15]超汝岩,邹长青.捏合机桨叶搅拌过程受力分析[J].海军航空学院学报,2011(5):571-575.

[16]彭泽田.从氨浸渣中回收钼[J].中国钼业,1996,20(4):24-25.

[17]徐志昌,张 萍.电场碱分解工业MoO3的碱浸流程研究[J].中国钼业,1999,23(4):42-44.

[18]张德海.东北寨难浸金矿提金工艺研究[J].黄金科学技术,2000,8(6):36-40.

[19]徐志昌,张 萍.钼粉的相似与团聚原理[J].中国钼业,1997,21(2/3):86-90.