不同开孔尺寸对齿轮弯曲应力的影响研究

2015-03-09曾红杨林陈燕燕王延忠

曾红,杨林,陈燕燕,王延忠

(1.辽宁工业大学机械工程与自动化学院,辽宁锦州 121001;2.北京航空航天大学机械工程与自动化学院,北京 100191)

不同开孔尺寸对齿轮弯曲应力的影响研究

曾红1,杨林1,陈燕燕2,王延忠2

(1.辽宁工业大学机械工程与自动化学院,辽宁锦州 121001;2.北京航空航天大学机械工程与自动化学院,北京 100191)

针对齿轮啮合区温度测量困难这一问题,提出一种在齿轮上开孔埋入传感元件获得运行中齿轮状态参数的方法,但是开孔势必影响齿轮弯曲应力的分布。针对出现的问题,以直齿轮为例,研究不同开孔尺寸对齿轮弯曲应力的影响,用UG软件建立了不同孔径和孔深的直齿轮三维单齿模型,并基于ANSYS软件对模型进行了有限元仿真,对比与分析了不同开孔尺寸对齿轮弯曲应力的影响程度。仿真结果表明:孔径和孔深都较大程度地改变了齿轮的应力分布,其中孔深使齿根处的最大弯曲应力变化更加剧烈。

齿轮;开孔尺寸;弯曲应力;ANSYS;仿真

0 前言

齿轮是现代机械传动中的重要组成部分,是各种传动机构中应用最为广泛的一种零件[1]。随着工业化进程不断加大,齿轮寿命越来越受关注,而齿轮啮合区温度的测量是研究齿轮的强度和寿命的关键,但是在齿轮啮合区安装装置测量温度操作困难。

针对上述问题,提出一种在齿轮端面上开孔埋入传感元件获得运行中齿轮的状态参数的方法,但是开孔势必影响齿轮齿根的应力分布,所以本文作者主要开展不同开孔尺寸大小对齿轮弯曲应力影响的研究,发现开孔量与齿轮弯曲应力之间的关系,利用UG软件建立了渐开线直齿圆柱齿轮的设计模型,然后运用ANSYS对齿轮在一定载荷条件下的应力分布状态进行了实例分析和研究,这对开孔实验测量法提供了一定的现实价值和指导意义。

齿轮轮齿的弯曲强度是考核齿轮承载能力性能的一项重要性能指标,开完孔的齿轮弯曲强度势必受到影响,因此许多学者研究的弯曲应力公式对开孔的齿轮弯曲应力已不再适用。但是,随着有限元技术的飞速发展,涌现了许多有限元软件,其中最为代表性之一的就是ANSYS,对复杂结构应力分布的计算已经做得非常成熟,这也为文中的研究提供了很有用的工具,虽然与实际实验有所差异,但是其得出的分析结果还是可以发现规律以及变化趋势的,所得的仿真数据还是很有说服力的,而文中也是依托ANSYS软件而展开研究。

1 齿轮力学与几何模型的建立

1.1 齿轮力学模型建立

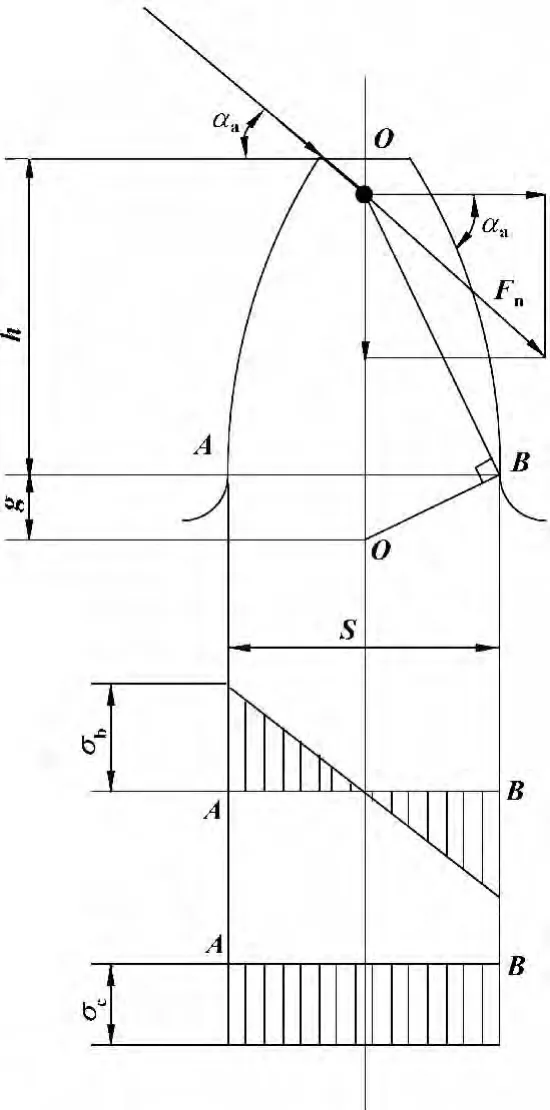

齿轮可以看作一个悬臂梁,受载以后齿根处产生的弯曲应力最大,再加上齿根处过渡部分的尺寸发生了急剧的变化,引起齿根的应力集中[2]。以渐开线圆柱齿轮为例,根据齿轮的受力分析,当齿轮在齿顶受载时,齿根部的应力分布如图1所示。

图1 齿轮啮合受载及齿根应力图

式中:K为载荷系数;Fn为法向载荷;αa为齿顶圆压力角;b为齿轮轴向工作宽度;m为模数;Y为齿形系数;Ysa为应力校正系数。

经分析可知,齿根处的AB截面为危险剖面。根据理论公式计算的应力是偏于安全的最大应力,与实际有所差异,但是对齿轮的研究、设计和失效分析有着重要意义。

1.2 开孔齿轮的单齿模型建立

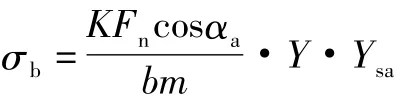

以标准直齿轮为例,建模所需的基本参数如表1所示。

考虑齿根处的应力集中作用,其强度条件式为[3]:

表1 齿轮基本参数

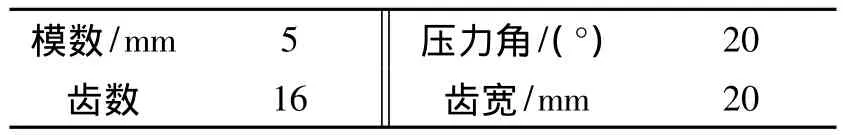

利用UG软件的公式编辑器输入渐开线表达式(如图2所示),并生成其中一条渐开线;然后通过镜像复制生成另外一条对称的渐开线;最后,画出齿顶圆、齿根圆以及齿根圆角等曲线,通过连接直线、修剪、拉伸功能生成单个轮齿,再在生成的单齿上打孔,开孔前和开孔后的单齿三维模型如图3(a)、(b)所示,为接下网格划分以及有限元计算提供三维实体模型。

图2 渐开线的参数输入

图3 开孔前与开孔后的单齿三维模型

2 开孔齿轮弯曲应力的有限元分析

2.1 开孔齿轮有限元模型建立

由于齿轮有限元分析计算时会占用很大的计算机内存空间以及轮齿关于中心对称,所以在对齿轮进行弯曲应力分析时,取单个轮齿模型为研究对象。鉴于有限元软件ANSYS复杂模型建模方面不如三维建模软件UG,因此采用先用UG建好开孔与未开孔的单齿三维模型,将实体导出到Parasolid文本文件,其后缀名为.x_t,然后再将其导入到ANSYS中,这样可以快速地建立有限元模型,节省了大量建模所需的时间[4]。

2.2 材料属性设置与网格划分

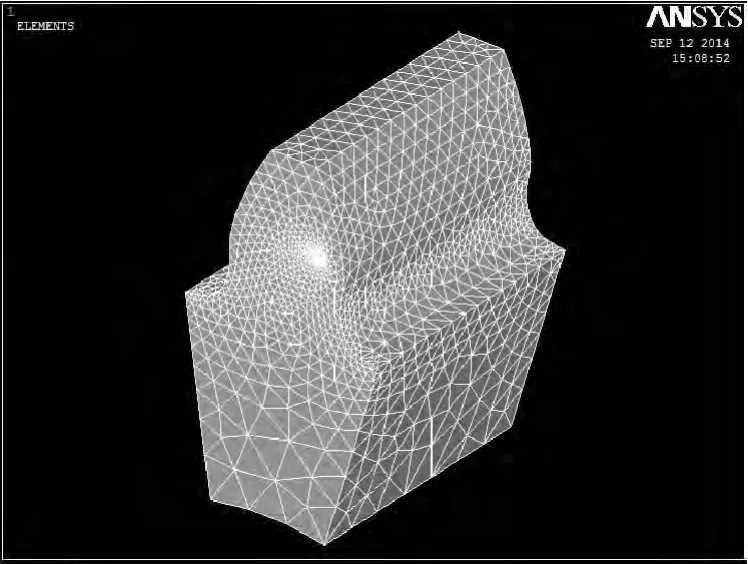

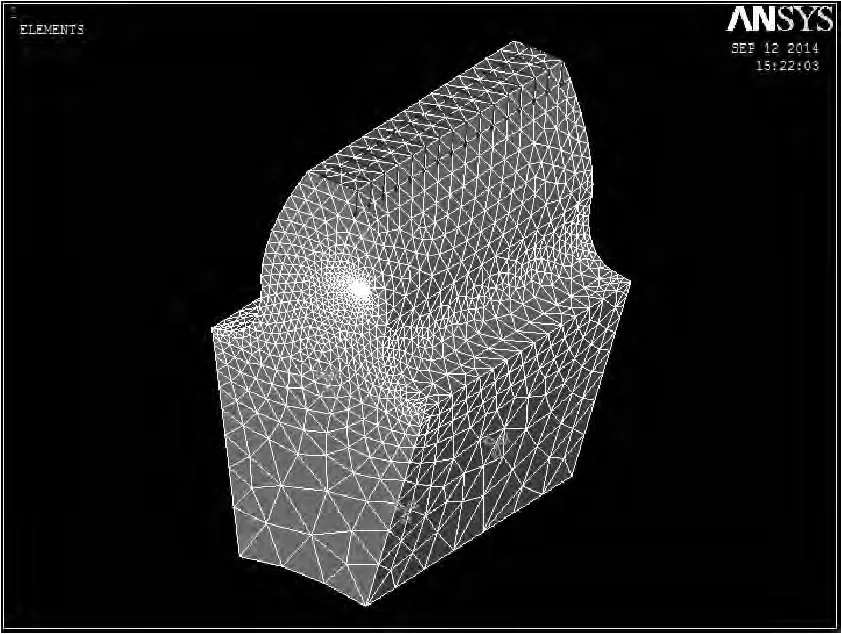

首先定义齿轮的材料属性,其材料属性如下:弹性模量E=210 GPa,ρ=7.85×106kg/mm3,μ =0.3,然后设置网格划分类型为自由网格划分,划分网格精度控制在4级,对开孔部位进行局部网格细化以便提高计算精度,划分网格的有限元模型如图4所示。

图4 划分网格后的有限元模型

2.3 载荷和约束的施加

先将下端3个面设置为固定约束,然后对齿轮的加载,从安全性的角度出发,在齿顶圆的顶部施加法向载荷Fn,此时在齿顶圆处的压力角αa为33.35°,其中Fn=1 600 N,齿宽方向单位法向载荷为80 N/mm。为了加载方便,将单位法向载荷在齿顶接触线分解为水平力Fx和垂直力Fy[5],其中Fx=66.83 N,Fy=43.98 N,如图5所示。

图5 载荷和约束的施加

2.4 后处理及结果显示与输出

用ANSYS软件处理有限元问题时,建立有限元模型并求解后,并不能直观地显示求解结果,必须用后处理器才能显示和输出结果。

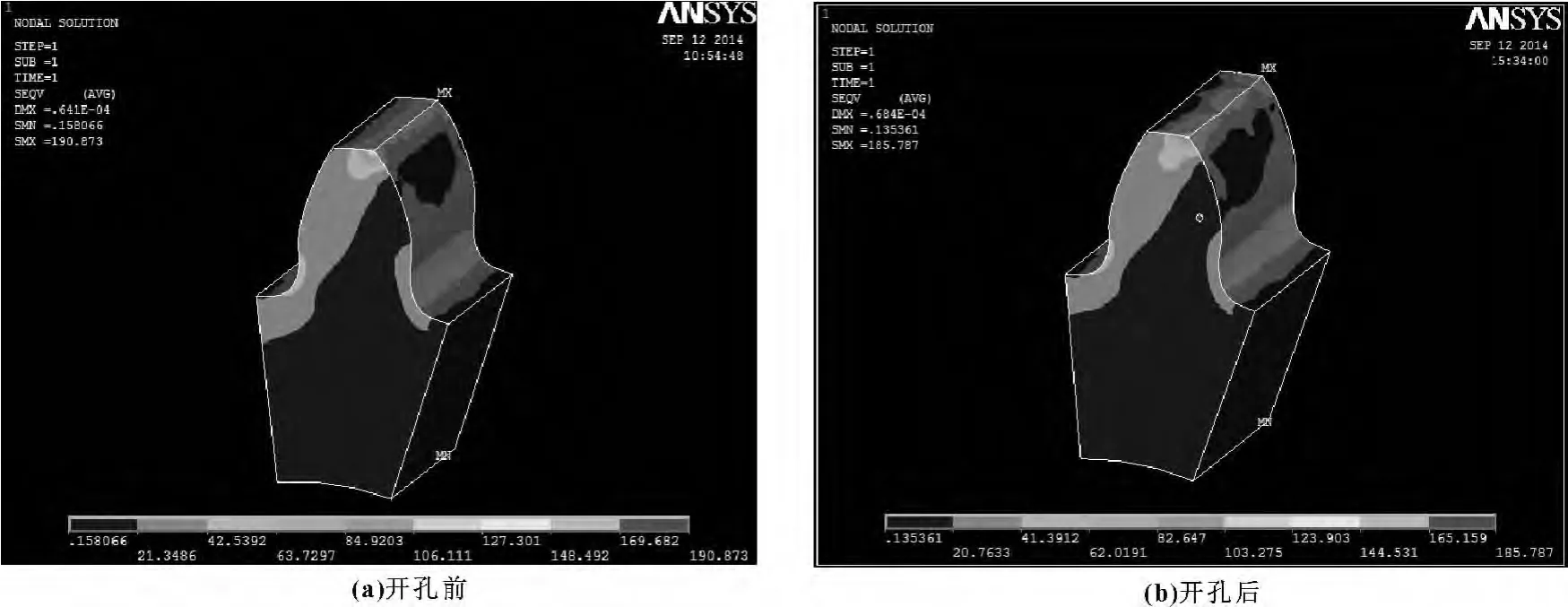

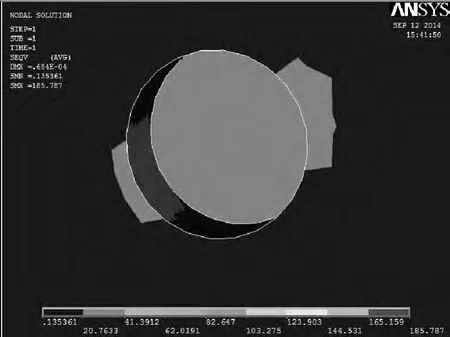

通过路径 MainMenu>General Postproc>Plot Results,得出开孔前与开孔后齿轮应力分布图,如图6所示,其中图7是开孔处局部应力放大图。

图6 开孔前与开孔后齿轮应力分布图

图7 开孔处局部应力放大图

根据图6和图7可以清楚地得到:开孔改变了齿轮的弯曲应力分布,本来应力很小的位置,开完孔以后,孔底和孔壁不同程度地出现了应力集中现象,下面就开孔尺寸对齿根处的弯曲应力影响展开研究。

3 不同开孔尺寸对齿根弯曲应力的影响

3.1 相同孔径不同孔深齿轮的齿根弯曲应力仿真

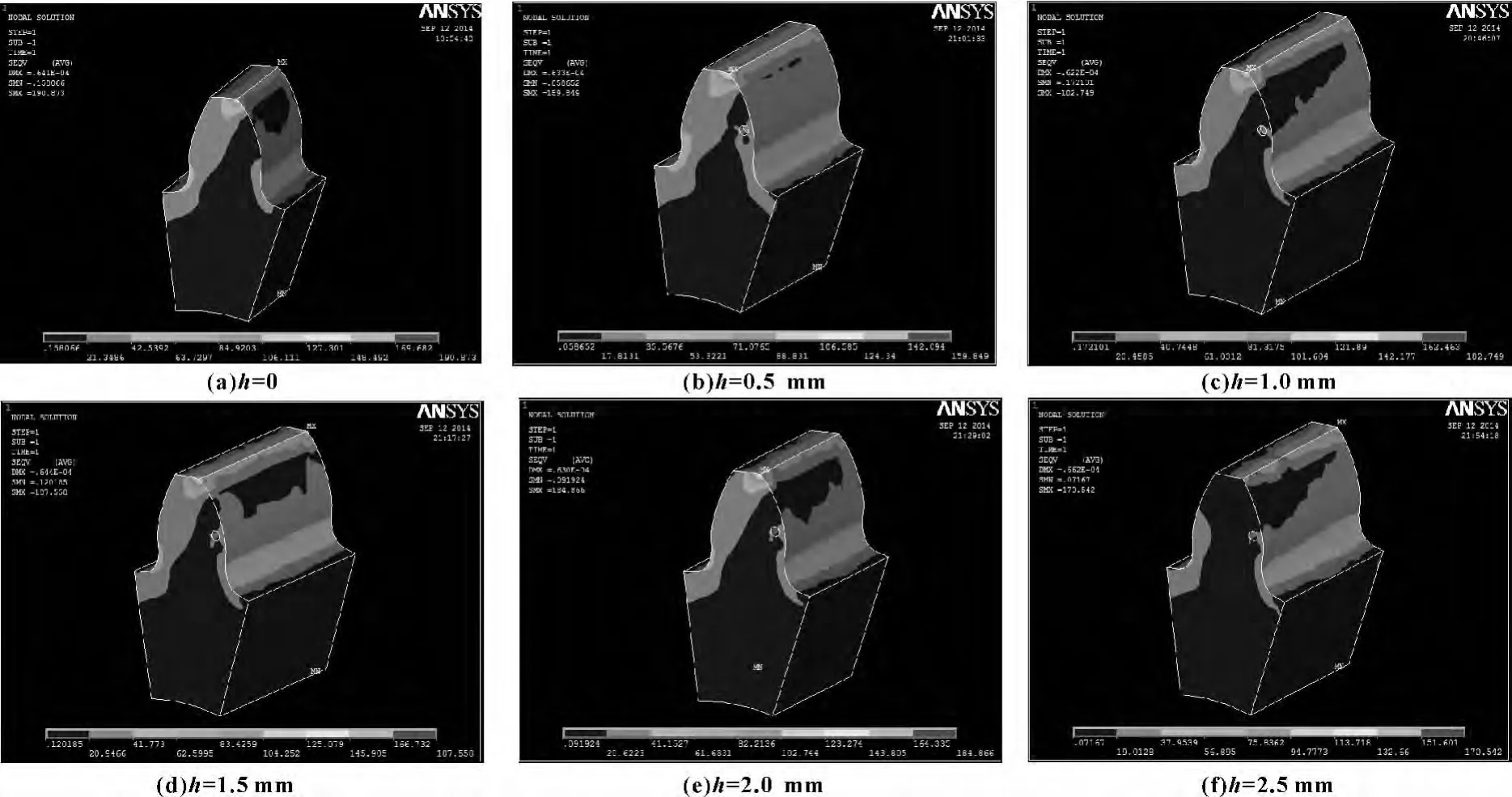

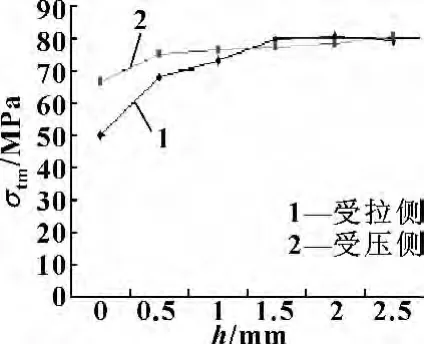

通过改变孔径d和孔深h来研究两者对齿根弯曲应力的影响,分别选取6组不同孔深的齿轮来进行弯曲应力分析。控制孔径d保持恒定,开孔的位置不变,研究弯曲应力随孔深h的变化规律,如图8的(a)— (f)分别是孔深 h为 0、0.5、1.0、1.5、2.0和2.5 mm时的应力变化图,其中图8(a)是开孔前的应力变化图。为了更形象直观地发现其变化规律,将齿根处最大弯曲应力做成曲线图,如图9所示。

图8 不同深度齿根弯曲应力云图

图9 齿根最大弯曲应力σtm随孔深h的变化曲线

从图8和图9中可以看出:齿轮上开不同深度的孔时,弯曲应力分布是不相同的,较大应力区域面积有逐渐扩大的趋势;在相同载荷下,齿根最大弯曲应力随孔深变化的曲线,从总体上,呈逐渐递增的,曲线相对比较陡峭,说明孔深对齿根弯曲应力影响较大;受压侧应力值基本上要比受拉侧要大些,两者变化趋势差不多。

3.2 相同孔深不同孔径齿轮的齿根弯曲应力仿真

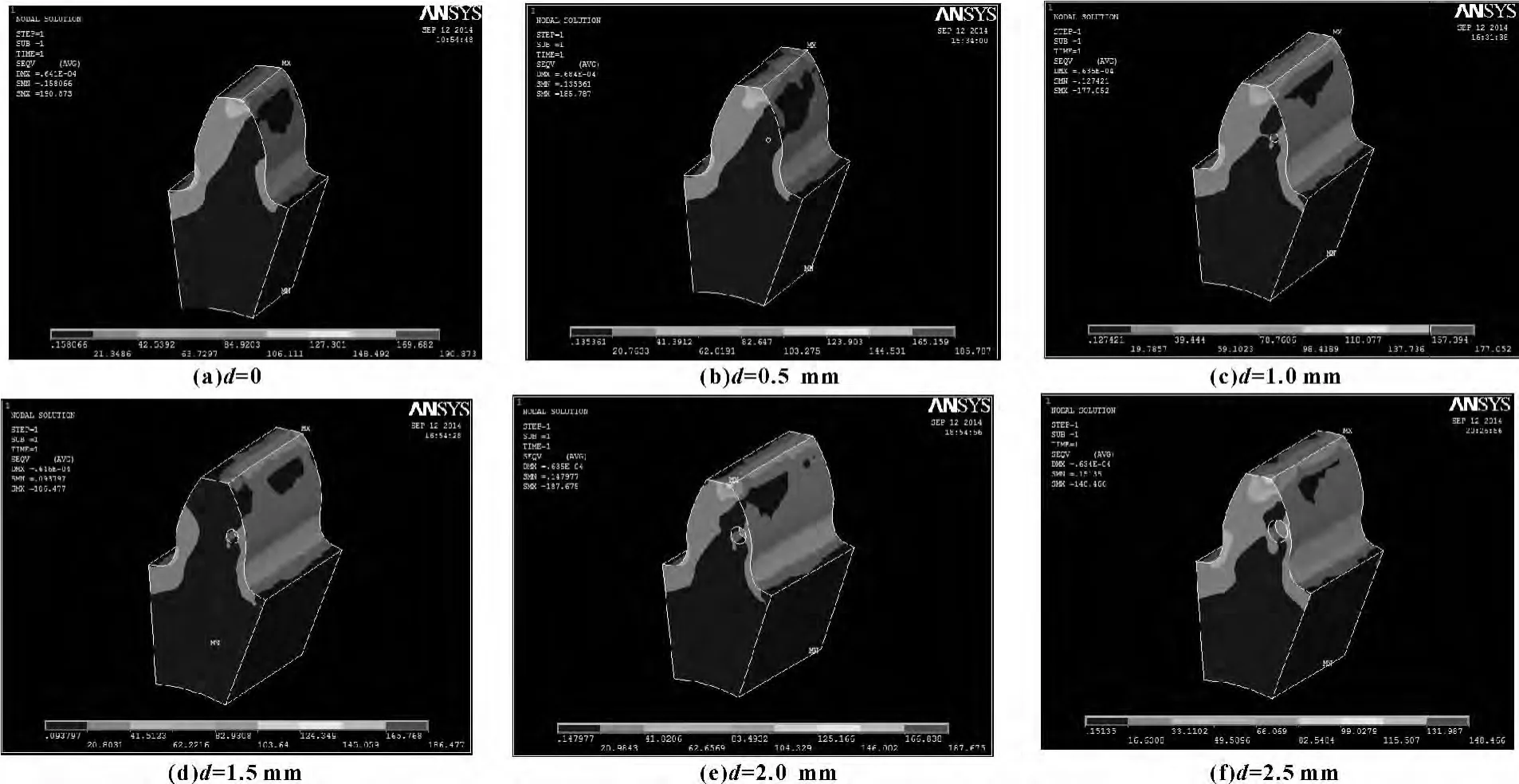

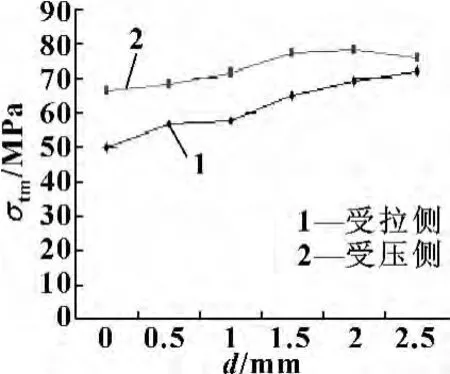

同理,分别选取6组不同孔径的齿轮来进行弯曲应力分析。控制孔深h保持恒定,开孔的位置不变,研究弯曲应力随孔径d的变化规律,如图10的(a)— (f)分别是孔径 d为 0、0.5、1.0、1.5、2.0和2.5 mm时的应力变化图,其中图10的 (a)是未开孔的应力变化图。为了便于发现其变化规律,将齿根处最大弯曲应力做成曲线图,如图11所示。

图10 不同孔径齿根弯曲应力云图

图11 齿根最大弯曲应力σtm随孔径d的变化曲线

从图10和图11中可以看出:齿轮上开不同直径的孔,端面弯曲应力分布明显发生改变,并有逐渐扩大的趋势;在相同载荷下,齿根最大弯曲应力随孔径变化的曲线,从总体上,呈逐渐递增的,曲线相对图9来说,曲线比较平缓,说明孔径影响因素较孔深稍微小点;受压侧应力值一直要比受拉侧要大些,但是两侧的变化趋势基本一致。

4 结论

通过ANSYS对不同开孔尺寸的齿轮进行了有限元分析,得到以下结论:

(1)开孔改变了齿轮的应力分布,并且开孔处不同程度地出现了应力集中。

(2)相同载荷下,孔径不变,齿根最大弯曲应力随着孔深尺寸变大呈递增趋势,而且变化较大,在一定程度上,说明孔深对齿根弯曲应力影响较大。

(3)相同载荷下,孔深不变,齿根最大弯曲应力随着孔径尺寸变大呈递增趋势,但变化相对平缓。

[1]孙桓,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006.

[2]濮良贵,纪名刚,陈国定,等.机械设计[M].北京:高等教育出版社,2006.

[3]张伟社,冯守卫.齿根应力简化计算方法[J].现代机械,2003(3):89-91.

[4]张应迁,张洪才.ANSYS有限元分析从入门到精通[M].北京:人民邮电出版社,2010.

[5]高勇,张伟社,张扬.用三维模型法分析渐开线齿轮齿根应力[J].煤矿机械,2007(8):79-82.

Research on Influence of Different Hole Dimensions on Bending Stress of Gear

ZENG Hong1,YANG Lin1,CHEN Yanyan2,WANG Yanzhong2

(1.School of Mechanical Engineering and Automation,Liaoning University of Technology,Jinzhou Liaoning 121001,China;2.School of Mechanical Engineering and Automation,Beijing University of Aeronautics and Astronautics,Beijing 100191,China)

By considering the difficulty of temperaturemeasurement ofmeshing was area of gear,amethod of obtaining state parameter of working gear by drilling hole and embedding sensor in the hole was proposed.But the distribution of bending stress of gear would be certainly influencd by the hole opening.Aimed at the problem shown,spur gearwas taken as an example,the effectof different hole dimensions on bending stress of gearwas studied.A three-dimensional(3D)singlemodel of spur gear with different diameter and depth of hole was respectively established by UG software.Based on ANSYS software,a finite element simulation about the modelwas carried out.The degree of influence of different hole dimensions on bending stress of gear were compared and analyzed.Simulated results show thathole diameter and depth can all largely change stress distribution of gear,amongwhich,hole depth accelerates the variation of the largest bending stress of gear tooth more acutely.

Gear;Hole dimensions;Bending stress;ANSYS;Simulation

TP29

A

1001-3881(2015)21-123-4

10.3969/j.issn.1001 -3881.2015.21.029

2014-09-17

国家自然科学基金资助项目 (51275020);辽宁省汽车零部件数字化设计与制造重点实验室资助项目

曾红 (1964—),女,教授。E-mail:1096218847@qq.com。