英买天然气处理装置提高丙烷收率工艺改进研究①

2015-03-09黄思宇蒋洪巴玺立刘武朱聪刘洋

黄思宇蒋洪巴玺立刘武朱聪刘洋

1.西南石油大学石油与天然气工程学院 2.中国石油规划总院3.中国石油塔里木油田分公司 4.西南石油大学机电工程学院5.中国航空油料西藏有限责任公司

英买天然气处理装置提高丙烷收率工艺改进研究①

黄思宇1蒋洪1巴玺立2刘武3朱聪4刘洋5

1.西南石油大学石油与天然气工程学院 2.中国石油规划总院3.中国石油塔里木油田分公司 4.西南石油大学机电工程学院5.中国航空油料西藏有限责任公司

摘要英买天然气处理装置采用分子筛脱水及J-T阀节流制冷的低温分离工艺,以控制外输天然气烃、水露点为目标,附带回收少量液烃。目前,装置丙烷收率仅22.64%。为了提高气田开发的经济效益,分析了装置丙烷收率低的原因,提出以回收丙烷为目标的工艺改进方案。通过工艺比选发现,SCORE工艺丙烷收率高、能耗低,是最适合英买天然气处理装置的丙烷回收工艺。对装置的脱乙烷塔压力进行优化,当压力为3 900 kPa时,装置收益较高,脱乙烷塔操作稳定性较好。工艺改进后,产品质量合格,装置丙烷收率提高至97.54%,装置收益提高了66.31%,经济效益明显提升。对英买天然气处理装置的工艺改进研究表明,与其他丙烷回收工艺相比,SCORE工艺的脱烃单元和脱乙烷塔之间的冷量集成更合理,在较高的脱乙烷塔压力下仍具有很高的丙烷收率,对于外输压力较高的丙烷回收装置,采用SCORE工艺可降低外输气压缩功耗,流程简单,节能高效。

关键词英买高压凝析气田分子筛脱水天然气处理丙烷回收SCORE工艺

英买油气处理装置于2007年4月投产使用,对英买力气田群的高压凝析气田天然气进行处理,天然气处理装置设计处理规模为700×104m3/d,分为两套,单套设计处理规模为350×104m3/d。

英买天然气处理装置以控制外输天然气烃水露点为目标,附带回收少量液烃。目前,装置处理量约684×104m3/d,丙烷收率很低。为了提高气田开发的经济效益,以提高处理装置丙烷收率为目标,对处理装置进行工艺改进,并调整运行参数,使装置高效平稳运行[1-4]。

1处理装置工艺流程

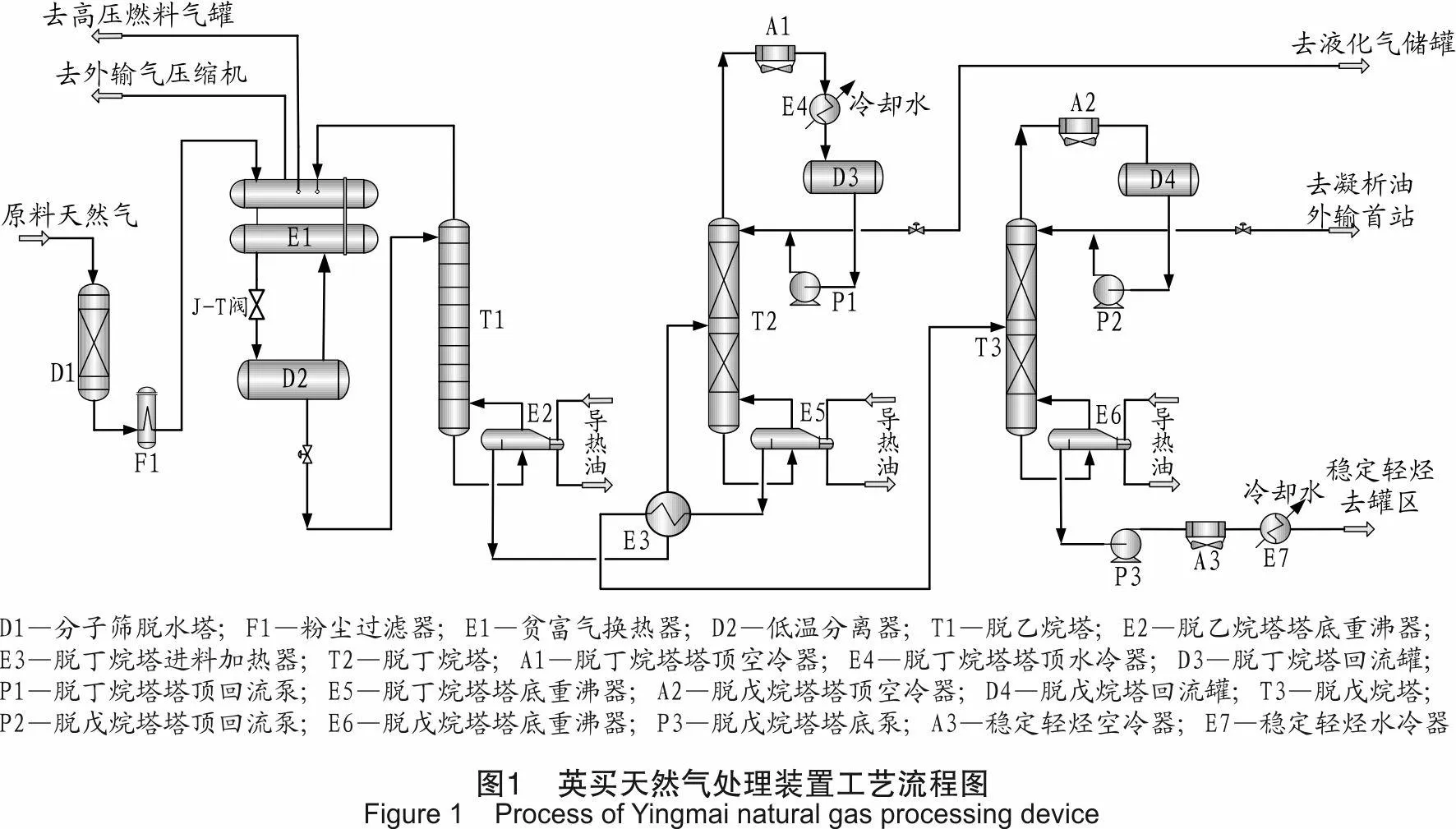

英买天然气处理装置工艺流程如图1所示,集气单元来气和凝析油稳定单元的增压闪蒸气混合后作为原料天然气(10.45 MPa,40.1 ℃)进入分子筛脱水塔脱水,再通过粉尘过滤器过滤后进入贫富气换热器。一级贫富气换热器为三股流绕管式换热器,二级贫富气换热器为两股流绕管式换热器。原料气与低温分离器气相、脱乙烷塔塔顶气换热后,经J-T阀节流,进入低温分离器(6.54 MPa,-35.3 ℃)。低温分离器出口气相经贫富气换热器换热后进入外输气压缩机增压外输;出口液相节流降压后进入脱乙烷塔回收液烃。脱乙烷塔塔顶气相换热后去高压燃料气罐;塔底凝液经脱丁烷塔进料加热器加热后进入脱丁烷塔,塔顶得到液化石油气产品,塔底凝液换热后进入脱戊烷塔。脱戊烷塔塔顶得到戊烷产品,掺入稳定凝析油外输,塔底得到稳定轻烃产品去稳定轻烃储罐。

当脱丁烷塔塔底液烃满足2号稳定轻烃要求时,可直接输送至稳定轻烃罐区,不运行脱戊烷塔。目前,处理装置未运行脱戊烷塔,脱丁烷塔塔底液烃直接作为稳定轻烃产品。装置天然气外输压力较高,外输气压缩机停运,外输压力为6.5 MPa。

2处理装置丙烷收率低原因分析

处理装置以控制外输天然气烃水露点为目标,附带回收少量液烃。考虑到处理后的天然气外输压力较高,为了降低外输气压缩功耗,装置没有充分节流降压,以提高制冷深度,而是仅在满足外输压力的条件下进行节流制冷。目前,装置外输气压缩机停运,低温分离器温度为-35.3 ℃,能满足外输天然气烃水露点的要求,但对轻烃回收装置而言制冷深度不够,丙烷收率仅22.64%。装置处理量约684×104m3/d,原料气中丙烷摩尔分数为1.72%,原料气中可回收的丙烷为215.7 t/d。目前,装置回收的丙烷仅为48.8 t/d,大量丙烷进入商品天然气中,装置经济效益较差。

3处理工艺改进研究

对处理装置存在的问题进行分析后可知,要提高气田开发经济效益,必须提高丙烷收率,采用回收丙烷为目标的高效处理工艺[5]。由于装置已采用能耗较高的分子筛脱水工艺,使其具备深冷脱烃的条件,在提高制冷深度、回收更多丙烷的同时,还可降低液烃产品的单位能耗。

3.1丙烷回收工艺比选

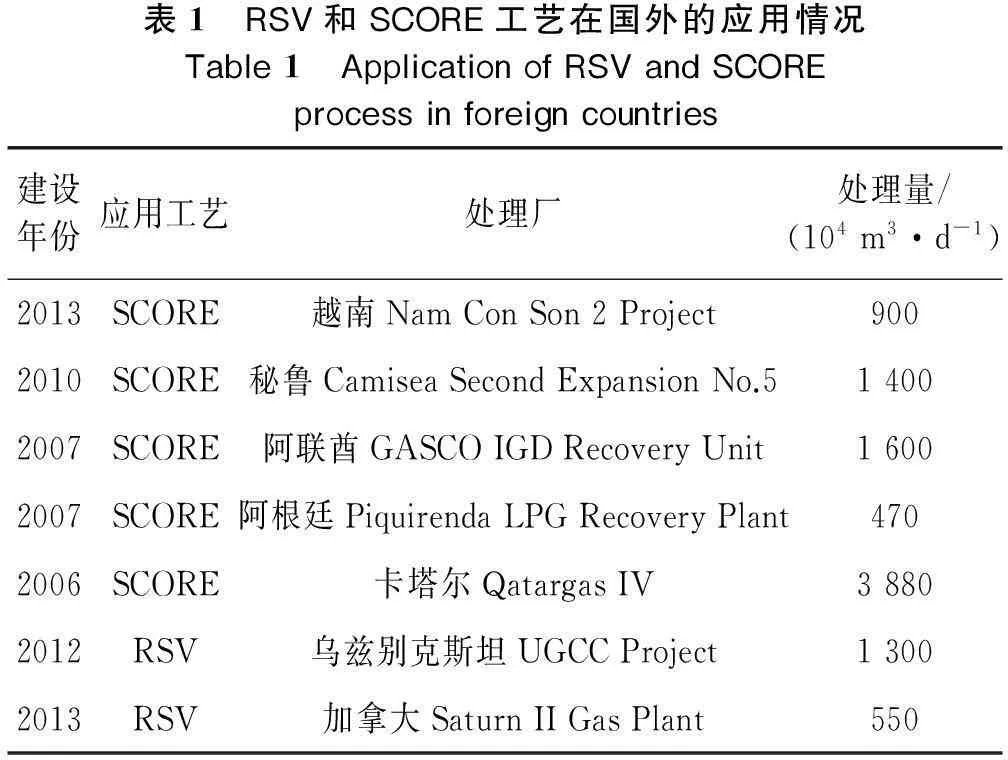

目前,国内外收率较高、节能高效的丙烷回收工艺主要有DHX(直接换热工艺)、RSV(部分干气再循环工艺)、SCORE(单塔塔顶循环工艺)等[6-8]。DHX工艺是由加拿大埃索资源公司(Esso Resources Canada Ltd.)于1984年首先提出,并在Judy Creek装置上得以实践并获得成功的丙烷回收工艺。雅克拉集气处理站、丘东第二天然气处理厂采用DHX工艺回收凝析气田天然气中的丙烷,丙烷收率可达90%以上[9]。RSV和SCORE工艺是Ortloff公司于20世纪90年代末提出来的,其丙烷收率高达90%以上,还能根据生产需要对乙烷进行回收。RSV和SCORE工艺在国外应用广泛,但在国内应用很少。近年来,RSV和SCORE工艺在国外的应用情况如表1所示[10]。此外,由于英买天然气外输压力较高,原料气与外输干气压差小,若采用MRC(混合冷剂制冷)工艺,可在提高丙烷收率的同时降低外输气压缩机功耗。

表1 RSV和SCORE工艺在国外的应用情况Table1 ApplicationofRSVandSCOREprocessinforeigncountries建设年份应用工艺处理厂处理量/(104m3·d-1)2013SCORE越南NamConSon2Project9002010SCORE秘鲁CamiseaSecondExpansionNo.514002007SCORE阿联酋GASCOIGDRecoveryUnit16002007SCORE阿根廷PiquirendaLPGRecoveryPlant4702006SCORE卡塔尔QatargasIV38802012RSV乌兹别克斯坦UGCCProject13002013RSV加拿大SaturnIIGasPlant550

根据英买处理装置原料气的特点,选择DHX、RSV、SCORE、MRC工艺进行模拟比较。

英买处理装置干气外输压力较高,采用DHX、RSV、SCORE工艺大幅度提高丙烷收率需启动外输气压缩机。为了降低外输气压缩机功耗,需提高脱乙烷塔操作压力。脱乙烷塔常用操作压力约2 590~3 100 kPa,将脱乙烷塔操作压力提高至3 500 kPa,外输气压力为6.5 MPa,对DHX、RSV、SCORE工艺进行模拟比较[11]。MRC工艺低温分离压力需高于6.5 MPa才能保证低温分离气相达到外输压力。原料天然气(10.45 MPa,40.1 ℃)组成如表2所示,在所有产品质量满足要求的前提下,其模拟结果见表3。

表2 原料天然气组成Table2 Operationcompositionoffeedgas组分CO2N2C1C2C3i-C4n-C4i-C5摩尔分数/%0.102.8486.187.591.720.320.380.17组分n-C5C6C7C8C9C10C+11H2O摩尔分数/%0.150.140.170.080.030.010.010.11

表3 DHX、RSV、SCORE、MRC工艺模拟结果比较Table3 SimulationresultscomparisonofDHX,RSV,SCOREandMRCprocess丙烷回收工艺DHXRSVSCOREMRC处理量/(104m3·d-1)684684684684低温分离器压力/kPa8000800080006700温度/℃-25.2-25.2-31.1-60膨胀机出口压力/kPa350036003600温度/℃-64.5-63.5-67.9脱乙烷塔操作压力/kPa3500350035002800重沸器温度/℃123.9125.4123.7115.4重接触塔操作压力/kPa3400外输气回流量/%15侧线抽出循环气量/(104m3·h-1)6.72丙烷收率/%93.4392.0298.5958.8冷剂制冷负荷/kW4434外输气压缩机功耗/kW5740730256202974脱乙烷塔重沸器负荷/kW6358591659826862收益/(万元·d-1)157.92155.58159.93123.10改进工艺主要投资设备膨胀机+重接触塔+换热器膨胀机+换热器膨胀机+换热器+回流罐冷剂制冷系统+换热器可实施性较难较易较易较难

从表3的模拟结果可知,对于外输压力较高的高压凝析气田丙烷回收装置,采用MRC工艺节约了外输气压缩机功耗,但达不到较高的丙烷收率。由于原料气外输压力为6.5 MPa,采用MRC工艺的低温分离压力为6.7 MPa,在如此高的压力下,丙烷和甲烷、乙烷的相对挥发度较小,通过冷剂制冷降低分离温度难以实现丙烷和甲烷、乙烷的有效分离。当丙烷收率为58.8%时,已造成大量甲烷液化进入脱乙烷塔,增加了外输气压缩机功耗和脱乙烷塔热负荷。若要进一步提高丙烷收率,需降低制冷温度,高压原料气临界温度较高,若操作温度接近临界温度,容易造成原料气全部液化,给丙烷分离带来困难。因此,采用MRC工艺难以达到较高的丙烷收率。

从表3还可知,提高脱乙烷塔压力至3 500 kPa时,SCORE工艺的丙烷回收率高达98.59%,明显高于DHX工艺和RSV工艺,外输气压缩机功耗较低。RSV工艺与SCORE工艺相比,少了1台脱甲烷塔塔顶回流罐和回流泵,节约了部分投资费用,但将15%的外输气回流进入脱乙烷塔,造成外输气压缩机功耗大幅度增加。DHX工艺与SCORE工艺相比,多了1台重接触塔,增加了投资费用,且能耗略偏高[12-13]。SCORE工艺低温分离器温度低于DHX工艺和RSV工艺,脱烃单元和脱乙烷塔之间的冷量集成更合理,能回收更多的系统冷量。

对4种回收工艺的收益进行计算,计算时液化石油气价格为3 849 元/t、稳定轻烃价格为4 519 元/t,电价为0.45 元/kW·h,天然气价格为2.027 元/m3,导热油炉热效率为85%,导热油在设备管线中的热损失为10%。由表3可知,SCORE工艺的收益最高、经济性最好,DHX和RSV工艺次之,MRC工艺的收益最低、经济性较差。

综上所述,SCORE工艺在脱乙烷塔压力较高时仍具有较好的丙烷收率,其工艺流程简单、能耗低、经济性较好,是最适合英买天然气处理装置的丙烷回收工艺。

3.2脱乙烷塔操作压力确定

采用SCORE工艺回收丙烷,外输气压缩机功耗和脱乙烷塔热负荷占处理装置能耗的比重较大,脱乙烷塔压力直接影响外输气压缩机功率、脱乙烷塔热负荷和丙烷收率,需确定最优的脱乙烷塔操作压力[14]。

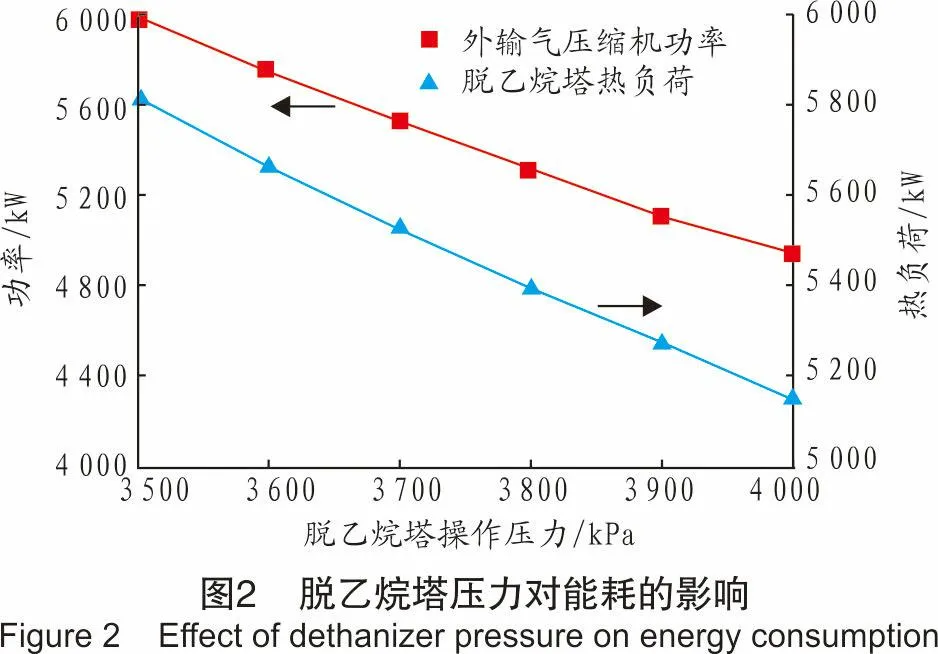

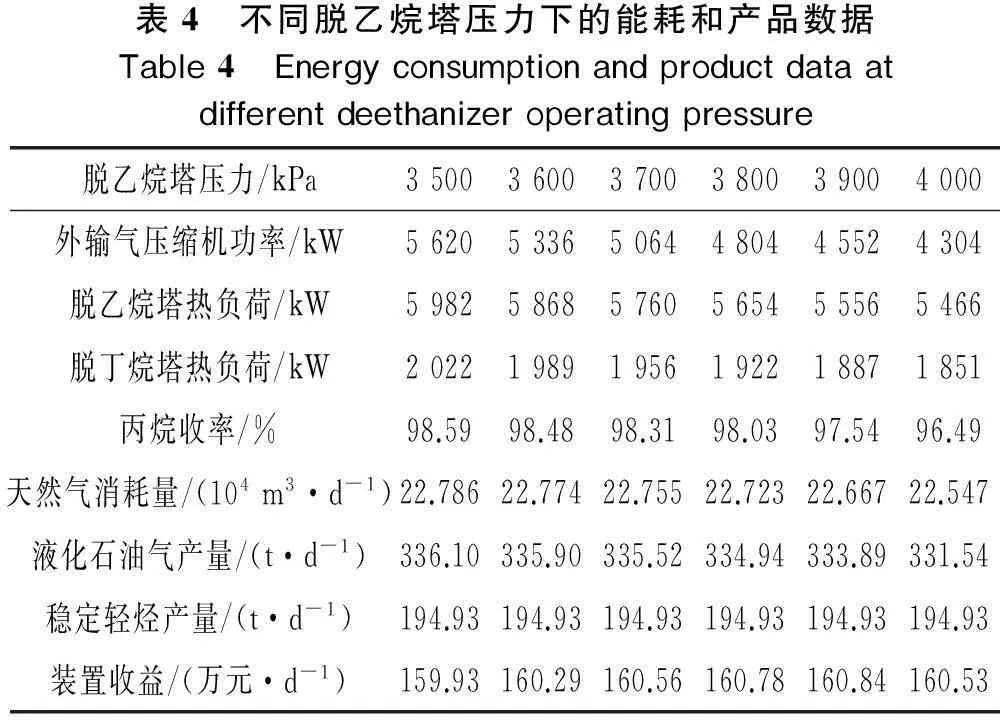

在3 500~4 000 kPa的压力范围内,升高脱乙烷塔操作压力对装置进行模拟,得到的能耗和产品数据如表4所示。外输气压缩机功率、脱乙烷塔热负荷随脱乙烷塔操作压力的变化趋势如图2所示,装置丙烷收率随脱乙烷塔操作压力的变化趋势如图3所示。由图2可知,当脱乙烷塔操作压力升高,外输气压缩机功率和脱乙烷塔热负荷线性降低。由图3可知,当脱乙烷塔操作压力升高,丙烷收率下降,且脱乙烷塔操作压力越高,丙烷收率降低越快。脱乙烷塔操作压力升高,热负荷却降低的原因是塔压升高后,脱乙烷塔各塔板温度升高,塔顶和侧线出料的温度也升高,导致脱烃单元回收的冷量减少,造成脱乙烷塔进料温度升高,从而降低脱乙烷塔热负荷。

用装置的产品收益减去能耗费用,计算最终收益,结果如表4所示。由表4可以看出,采用SCORE工艺,当脱乙烷塔操作压力为3 900 kPa时,丙烷回收装置具有最大收益。

表4 不同脱乙烷塔压力下的能耗和产品数据Table4 Energyconsumptionandproductdataatdifferentdeethanizeroperatingpressure脱乙烷塔压力/kPa350036003700380039004000外输气压缩机功率/kW562053365064480445524304脱乙烷塔热负荷/kW598258685760565455565466脱丁烷塔热负荷/kW202219891956192218871851丙烷收率/%98.5998.4898.3198.0397.5496.49天然气消耗量/(104m3·d-1)22.78622.77422.75522.72322.66722.547液化石油气产量/(t·d-1)336.10335.90335.52334.94333.89331.54稳定轻烃产量/(t·d-1)194.93194.93194.93194.93194.93194.93装置收益/(万元·d-1)159.93160.29160.56160.78160.84160.53

脱乙烷塔压力不仅影响丙烷收率和装置能耗,还会影响脱乙烷塔的操作稳定性[15]。装置采用SCORE工艺的脱乙烷塔塔底液相压焓图,如图4所示,红色是泡点线,蓝色是露点线,A点为临界点,临界压力5 092 kPa。在临界点处,物流液相和气相焓相等,热力学性质很相似,容易在气相和液相间转化,很不稳定,脱乙烷塔的操作条件应尽量远离临界点A。当脱乙烷塔压力为3 900 kPa时,脱乙烷塔的操作线为图4中的BL-BV,离临界点较远,脱乙烷塔的操作稳定性较好。

综上所述,装置采用SCORE工艺回收丙烷,脱乙烷塔最佳压力为3 900 kPa,此时丙烷回收装置效益最高,脱乙烷塔操作稳定性也较好。

3.3工艺改进效果分析

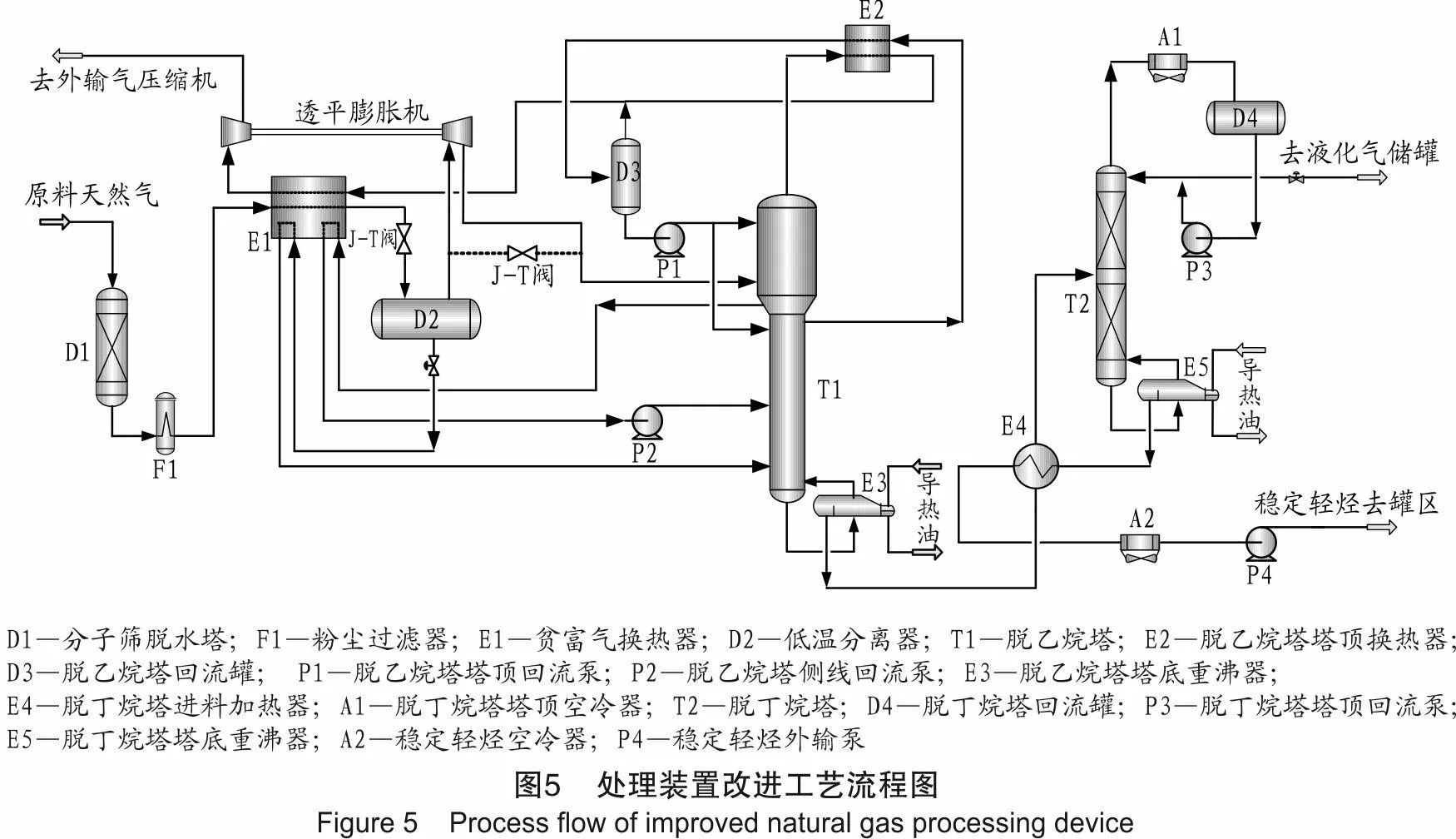

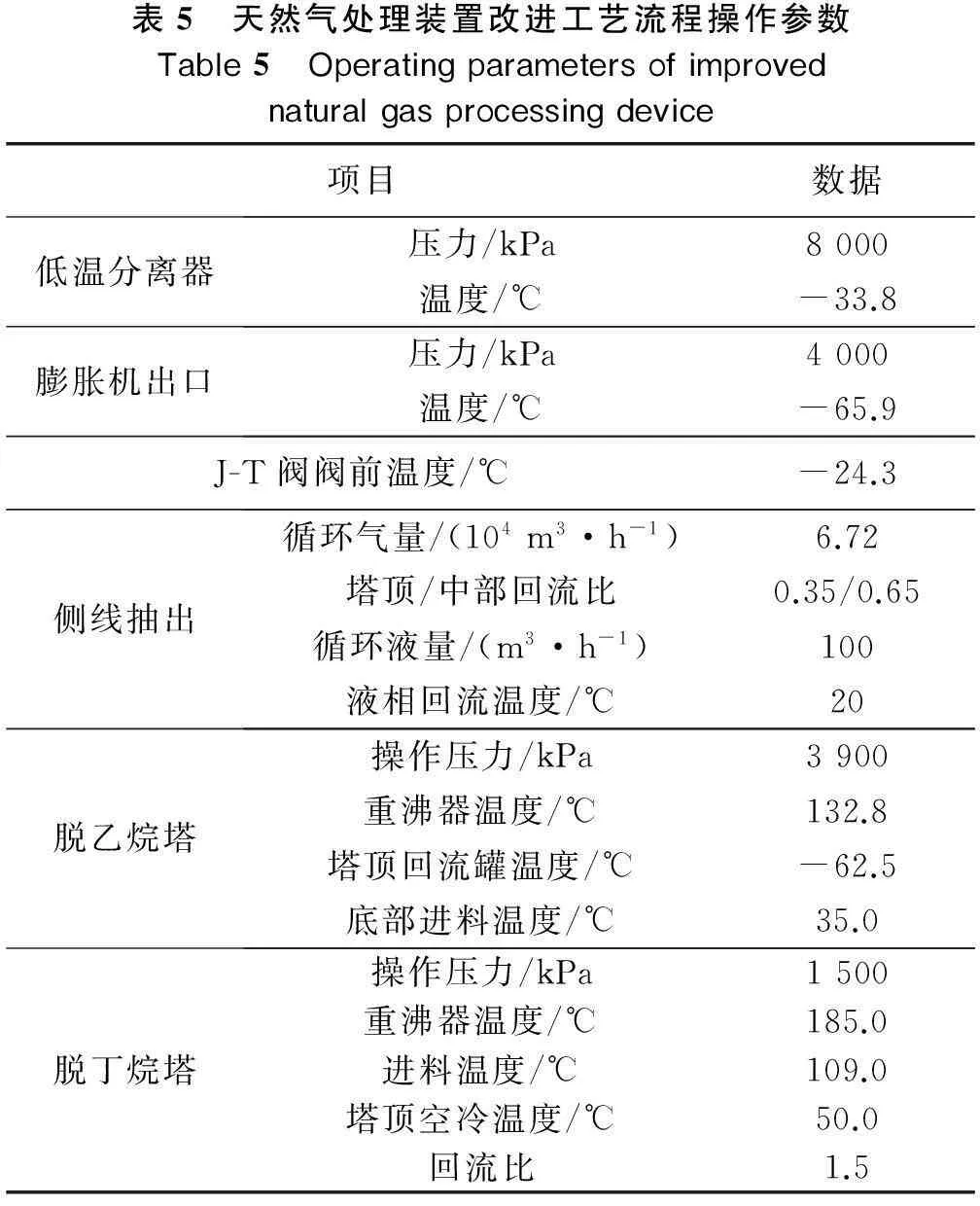

采用SCORE丙烷回收工艺的处理装置改进工艺流程如图5所示,处理量为684×104m3/d时,装置的主要工艺参数如表5所示。原流程制冷深度较低,分子筛采用原料气再生,改进流程膨胀机出口温度-65.9 ℃,分子筛改为外输气再生。考虑到膨胀机入口压力的限制,在进低温分离器前,将原料气节流至8.0 MPa。为了增加装置的稳定性,在膨胀机旁边并联1个J-T阀[16]。贫富气换热器操作压力较高,采用绕管式换热器。脱乙烷塔塔顶换热器压力较低,可采用板翅式换热器。改进后的处理装置丙烷及以上组分收率提高,液化石油气和稳定轻烃饱和蒸气压大幅降低,取消了脱丁烷塔塔顶水冷器和稳定轻烃水冷器。

工艺改进后装置的外输天然气中甲烷摩尔分数为89.13%,乙烷摩尔分数为7.78%,高位发热量为38.88 MJ/m3,满足商品天然气质量指标。另外,液化气产品质量合格,脱丁烷塔塔底液烃也满足2号稳定轻烃指标。

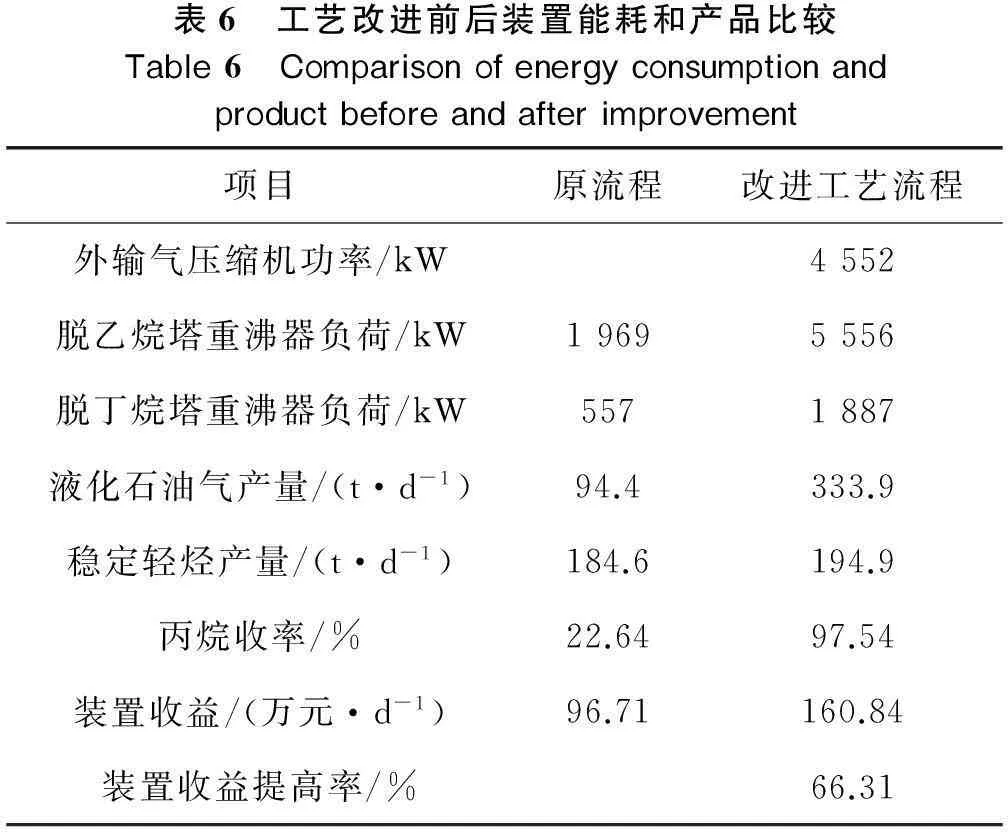

工艺改进前后装置的能耗和产品数据如表6所示,改进后装置能耗大幅度增加,但丙烷收率和液化石油气产量也大幅度升高,产品收益增加值远大于能耗费用增加值,与原流程相比,装置收益提高了66.31%,经济效益明显。因此,对于组成较富的高压凝析气田气,应采用回收天然气凝液为目标的丙烷回收工艺,与控制烃水露点为目标的低温分离工艺相比,其经济效益提升明显。

表5 天然气处理装置改进工艺流程操作参数Table5 Operatingparametersofimprovednaturalgasprocessingdevice项目数据低温分离器压力/kPa8000温度/℃-33.8膨胀机出口压力/kPa4000温度/℃-65.9J-T阀阀前温度/℃-24.3侧线抽出循环气量/(104m3·h-1)6.72塔顶/中部回流比0.35/0.65循环液量/(m3·h-1)100液相回流温度/℃20脱乙烷塔操作压力/kPa3900重沸器温度/℃132.8塔顶回流罐温度/℃-62.5底部进料温度/℃35.0脱丁烷塔操作压力/kPa1500重沸器温度/℃185.0进料温度/℃109.0塔顶空冷温度/℃50.0回流比1.5

4结 论

(1) 英买天然气处理装置采用控制外输天然气烃水露点为目标的分子筛脱水、J-T阀节流制冷工艺,丙烷收率很低,以回收丙烷为目标的SCORE工艺对其进行改进,丙烷收率可从22.64%提高至97.54%,装置收益可提高66.31%。

表6 工艺改进前后装置能耗和产品比较Table6 Comparisonofenergyconsumptionandproductbeforeandafterimprovement项目原流程改进工艺流程外输气压缩机功率/kW4552脱乙烷塔重沸器负荷/kW19695556脱丁烷塔重沸器负荷/kW5571887液化石油气产量/(t·d-1)94.4333.9稳定轻烃产量/(t·d-1)184.6194.9丙烷收率/%22.6497.54装置收益/(万元·d-1)96.71160.84装置收益提高率/%66.31

(2) 与其他丙烷回收工艺相比,SCORE工艺的脱烃单元和脱乙烷塔之间的冷量集成更为合理,能回收更多的系统冷量。同时,SCORE工艺在较高的脱乙烷塔压力下仍具有很高的丙烷收率,对于外输压力较高的丙烷回收装置,采用SCORE工艺可以减小外输气压缩功耗,流程简单,节能高效。

(3) 对于组成较富的高压凝析气田气,从提高气田开发经济效益出发,应采用回收天然气凝液为目标的丙烷回收工艺或乙烷回收工艺。与控制烃水露点为目标的低温分离工艺相比,其经济效益明显提升。

参 考 文 献

[1] 尚玉明. 轻烃回收装置优化方案研究与应用[J]. 石油与天然气化工, 2006, 35(5): 347-349.

[2] 杨伟, 叶帆. 轻烃回收装置收率计算与优化分析[J]. 石油与天然气化工, 2011, 40(5): 440-441.

[3] 王治红, 李智, 叶帆, 等. 塔河一号联合站天然气处理装置参数优化研究[J]. 石油与天然气化工, 2013, 42(6): 561-566.

[4] 郑云萍, 夏丹, 刘晓红, 等. 基于HYSYS的C3/MRC天然气液化流程影响因素分析[J]. 石油与天然气化工, 2013, 42(5): 473-477.

[5] 汪宏伟, 李明, 宋光红, 等. 广安轻烃回收工艺方案选择[J]. 天然气与石油, 2009, 27(4): 19-23.

[6] KHAN S A, HALIBURTON J S. Process for LPG Recovery: US, 4507133 [P]. 1985-03-26.

[7] CAMPBELL R E, WILKINSON J D, HUDSON H M. Hydrocarbon gas processing: US, 5568737 [P]. 1996-10-29.

[8] WILKINSON J D, HUDSON H M, CUELLAR K T. Hydrocarbon gas processing: US, 5799507 [P]. 1998-09-01.

[9] 付秀勇. 雅克拉凝析气田地面集输与处理工艺技术[J]. 天然气工业, 2007, 27(5): 136-138.

[10] Ortloff Engineers, Ltd. Gas Processing Plants Licensed to Use Ortloff Technology [EB/OL]. [2014-04-18] http://www.ortloff.com/files/GasPPLicAll.pdf.

[11] BRIAN P, FRED G R, MORGAN D J, et al. Gas Processors Suppliers Association. Engineering Data Book[M]. 12th Ed. Tulsa, Oklahoma: Gas Processors Suppliers Association, 2004.

[12] 胡文杰, 朱琳. “膨胀机+重接触塔”天然气凝液回收工艺的优化[J]. 天然气工业, 2012, 32(4): 96-100.

[13] 付秀勇. 对轻烃回收装置直接换热工艺原理的认识与分析[J]. 石油与天然气化工, 2008, 37(1): 18-22.

[14] PITMAN R N , HUDSON H M ,WILKINSON J D, et al. Next generation processes for NGL/LPG recovery: GPA98: the 77th annual convention of the Gas Processors Association, March 16, 1998[C], Dallas: 77th Annual Convention of the GPA, 1998.

[15] MOWREY E R, FOGLIETTA J H. Efficient, high recovery of liquids from natural gas utilizing a high pressure absorber: GPA20: the 81st GPA annual convention Proceedings, April, 12-15, 2002[C]. Marriott River Center, San Antonio: 81st GPA annual convention Proceedings, 2000.

[16] 仝淑月. 春晓气田陆上终端天然气轻烃回收工艺介绍[J]. 天然气技术, 2007, 1(1): 75-80.

Process improvement research on enhancing propane recovery

in Yingmai natural gas processing device

Huang Siyu1, Jiang Hong1, Ba Xili2, Liu Wu3, Zhu Cong4, Liu Yang5

(1.CollegeofOilandNaturalGasEngineering,SouthwestPetroleumUniversity,Chengdu610500,China;

2.ChinesePetroleumPlanningandEngineeringInstitute,Beijing100083,China; 3.ChinesePetroleum

TarimOilfieldCompany,Kuerle841000,China; 4.CollegeofMechanicalandElectricalEngineering,SouthwestPetroleumUniversity,Chengdu610500,China; 5.ChineseAviationOilTibetLimited

LiabilityCompany,Lhasa850000,China)

Abstract:The cryogenic separation process by molecular sieve dehydration and J-T valve throttling refrigeration were used in Yingmai natural gas processing device to control the hydrocarbon and water dew point of the output natural gas and recover a small amount of light hydrocarbon. At present, the propane recovery of the device is only 22.64%. To improve the economic benefit of gas field development, the process improvement plan of the device aiming at propane recovery has being put forward after analyzing the existing problems. Compared with other propane recovery process, SCORE process has high propane recovery rate and low energy consumption, which is most suitable for the Yingmai natural gas processing device. After optimizing the deethanizer pressure, it was found that when the deethanizer pressure was 3 900 kPa, the device had higher income and the deethanizer had good operational stability. After the process improvement, the quality of the products met the requirements. The propane recovery rate of the device increased to 97.54% and the income of the device increased by 66.31%. Process improvement research of Yingmai natural gas processing device indicate that compared with other propane recovery process, SCORE process has more reasonable cold integration between de-hydrocarbon unit and deethanizer. SCORE process also has a high rate of propane recovery when deethanizer pressure is high,and it can decrease the compression power of the output gas for the propane recovery process which has high output pressure, as well as simplify the flow, save the energy and improve the efficiency.

Key words:Yingmai, high pressure condensate gas field, molecular sieve dehydration, natural gas process, propane recovery, SCORE process

收稿日期:2014-12-10;编辑:温冬云

中图分类号:TE644

文献标志码:A

DOI:10.3969/j.issn.1007-3426.2015.04.001

作者简介:黄思宇(1990-),男,四川成都人,硕士研究生,2012年毕业于西南石油大学并获得学士学位,主要从事油气集输与处理研究工作。E-mail:huangsiyu369@163.com

基金项目:①中国石油天然气集团公司“十二·五”重大科技项目“凝析气田提高地面工程效益配套关键技术研究及应用示范”(2011D-1903)。