高频焊管水压失效分析与质量控制

2015-03-09常海锋陈佳遥常永乐

常海锋,王 晰,赵 坤,陈佳遥,常永乐

(1.西安石油大学材料科学与工程学院,陕西 西安 710065;2.宝鸡住金石油钢管有限公司,陕西 宝鸡 721008;3.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008)

直缝高频电阻焊(HFW)管是一种利用高频电流的集肤效应和临近效应,将管坯边缘迅速加热到焊接温度后,通过挤压辊挤压使钢带焊接在一起的制管方法[1-2]。由于HFW焊管外形美观,生产效率高,制造成本低、尺寸精度高等优点,已广泛应用于油气输送管线工程[3-5]。

静水压试验是HFW焊管制造过程中较全面的质量检测手段,通过打压测试,可以在不破坏试样的情况下测试每根钢管母材、焊缝的强度与韧性指标是否满足管线项目设计规范。本文通过对水压失效爆口进行断口形貌、金相组织、电镜扫描分析,总结出一套水压失效后的分析方法,以查找失效原因,并提出有效地整批钢管生产质量控制对策。

1 水压失效处理流程

油气输送用HFW焊管行业标准要求每根钢管应进行静水压试验,试验过程中整个焊缝或管体无泄漏,试验后无形状的变化和管壁鼓起。静水压试验压力 P 由公式(1)确定,稳压时间为5~15 s[6-8]。

式中 δ——环向应力,其数值等于钢管规定最小屈服强度SMYS的百分数,取85%~95%(按内控标准),MPa;

t——壁厚,mm;

D——钢管外径,mm。

在HFW焊管制造过程中,出现水压失效的表现形式主要分为压爆和泄漏两类。HFW焊管水压失效处理流程如图1所示。

图1 HFW焊管水压失效处理流程

2 案例分析

2.1 爆口断面形貌

某成品管线管规格为Φ323.9 mm×7.1mm,钢级为L360M,静水压失效后,从最大断口处(起裂点)的金相形貌可以判断爆口发生在焊缝边缘的母材上,开裂长度940 mm,开裂最大宽度62 mm,距钢管一端2 050 mm。爆破管所属熔炼批共有4卷原料,水压试验后焊缝全长超声波探伤判降级共计35根钢管。爆口形貌如图2~3所示,从断口情况来看,断裂前发生显著的塑性变形,断面为斜断口,呈纤维状撕裂,壁厚有减薄,色泽灰暗,断口边缘有剪切唇,壁厚中部存在疑似分层缺陷,属于管线钢韧性断裂。

图2 爆口宏观形貌

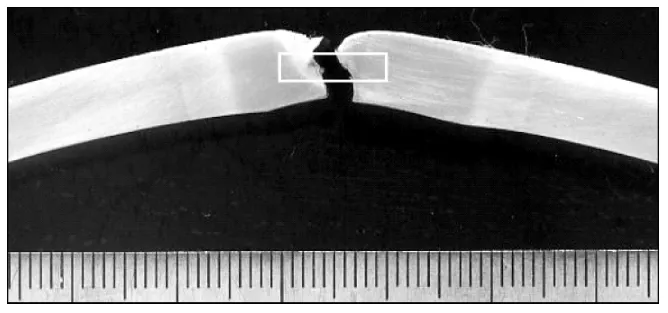

图3 最大断口形貌

2.2 金相分析

采用Nikon EPIPHOT200光学显微镜进行组织观察,沿着横向观察(与轧向垂直)金相组织。观察结果为:最大爆口处母材的金相组织为铁素体+珠光体,为正常组织,如图4所示;热影响区组织也为铁素体+珠光体,但晶粒略粗大,局部存在脱碳现象,为正常组织。最大爆口壁厚中部存在大量密集分布的夹杂物,夹杂物分布与形貌如图5所示。根据GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》标准[9]进行夹杂物评定,结果为B类,即夹杂物主要为氧化物夹杂。由于金相试样是垂直于轧制方向取样,理论上是不易观察到夹杂物,尤其是带状夹杂物,因此初步判断横向观察到的带状杂质为夹渣。从起裂口金相宏观照片看,焊缝外表面延伸至壁厚中部断裂,焊缝流线、组织晶粒均无异样。起裂口与爆破延伸线上的金相都能看到平行分布的夹杂物,部分部位聚集分布。同时,探伤检测金相试样均存在大量密集分布的B类夹杂物,其最高达到3.0级。

图4 最大爆口处金相形貌

图5 最大爆口处壁厚中部微观形貌

取爆口处试样做化学分析,结果见表1。起裂口试样各项化学元素均在正常范围内,满足管线标准要求,无异常元素波动;金相组织为铁素体+珠光体,为L360M材质HFW焊管的正常组织。

表1 爆口处材料的化学成分(质量分数) %

高频焊接时,通过测量金属流线升角大小以及熔合线宽度,能够很好地判断焊接过程热输入、挤压力和焊接速度等参数控制的稳定性,从而达到分析焊缝质量的目的[10]。测量熔合线两侧壁厚1/4处金属流线升角分别为 57°、64°、66°、67°,说明熔合线两侧金属流线对称性良好,且符合国内焊管行业提出的 50°~70°控制范围[11]。壁厚中部熔合线宽度、内壁侧熔合线宽度、外壁侧熔合线宽度分别为62.2,78.3,83.5μm,满足熔合线宽度控制范围。合理的金属流线升角和熔合线宽度控制,说明焊接过程工艺参数稳定,焊接质量良好。

2.3 断口电镜扫描

对断口宏观显示为疑似分层(图3)区域放大后观察发现:中部断面平坦,边部存在韧窝;有条状分布的夹杂物,微观上存在韧窝和河流花样,形似准解理裂纹[12-13],如图6所示。对断口处存在的夹杂物进行能谱分析,如图7所示,其主要成分为Ca、Al、Mg、Na等元素,说明杂质相既有来源于保护渣卷入的夹渣,又含有炼钢过程中产生的Ca、Al等氧化物夹杂。

图6 断口形貌局部放大

图7 夹杂物能谱分析结果

3 分析结果及对策

3.1 分析结果

根据以上分析,水压爆破HFW焊管焊缝附近母材存在大量夹杂物,在爆口处有一较大条带状夹杂物,导致钢管在水压试验时爆破。母材夹杂物、缺陷层状分布是导致钢管水压试验时爆破的主要原因。所取分析试样表明原料组织中存在超标的B类夹杂物,且存在夹渣。形成的原因是:钢在冶炼过程中,脱氧反应会产生氧化物等产物,若在钢液凝固前未浮出,则将留在钢中;连铸过程中保护渣也可能卷入铸坯中;经轧制后,这些非金属夹杂(渣)物颗粒沿轧制方向延长,呈条状或颗粒状分布于轧制后的钢板中,由于夹杂物熔点较高,属脆性夹杂[14]。因此,在HFW焊管水压试验中,大量密集分布、呈条带状的夹杂(渣)附近是试样中残余应力聚集位置,易成为裂纹源,裂纹扩展容易造成爆管开裂。

3.2 对 策

(1)将该熔炼批卷板制成的成品钢管全部留置复查。

(2)对留置复查的钢管采取更严格的水压试验,水压压力值计算采用(95%~98%)SMYS,但前提是钢管管径与周长不得超差。

(3)加强水压试验前在线超声波的检验监控力度,出现探伤报警时应做好标记,然后集中下线复查。同时,水压试验后离线超声波探伤时,在基准探伤灵敏度基础上提高3 dB,采用手动低速探伤,扩大焊缝区域母材的扫查范围,保证钢管焊缝周围分层、夹杂物能够有效检出。

(4)对于钢管水压试验的盲区部分,钢管管端分层检测采用超声波纵波直探头探伤。探头采用盲区小、大声束交区(深度10 mm)的联合双晶片直探头,晶片尺寸8mm×12mm,频率为5 MHz,探头隔声层垂直于探头移动方向的扫查方式来保证分层缺陷不漏检。

4 结 语

HFW焊管静水压试验失效涉及到焊缝和原料两方面质量因素,一旦出现水压失效,首先要有针对性地查找原因,借助断口形貌、金相、电镜分析及机械性能试验(拉伸、硬度、夏比冲击)对存在失效可能性的方面要逐一找到证据消除,最终定性失效源头。其次,由失效原因及分布情况来决定复检范围。若是冷焊、模糊焊等焊接原因造成,可确定焊管一次开机范围内的钢管复查;若是原料分层、夹杂物、带钢边缘不良等母材缺陷造成,可针对具体卷板熔炼批和上料卷数确定复查范围;若失效原因严重地涉及到整卷或整熔炼批钢管,可考虑整批降级。最终,通过有效的检验机制,保证投入油气输送管网中的HFW钢管安全运行。

[1]李景学.HFW焊管焊接质量的影响因素分析及应对措施[J].焊管,2011,34(2):54-57,62.

[2]介升旗.高频焊管常见焊接缺陷分析[J].焊管,2003,26(4):47-51.

[3]王旭.油气输送管线钢管制造与装备技术的现状与展望[J].钢管,2012,41(1):7-13.

[4]胡松林.中直径管线管用HFW焊管的开发及进展[J].钢管,2013,42(5):9-13.

[5]史宏德,田青超,丁维军,等.宝钢HFW石油套管的研发现状和前景[J].钢管,2013,42(6):5-8.

[6]GB/T 9711—2011石油天然气工业管线输送系统用钢管[S].北京:中国标准出版社,2011.

[7]CDP-S-NGP-PL-006-2011-2天然气管道工程钢管通用技术条件[S].2011.

[8] American Petroleum Institute.APISpec 5L ∶2012 Specification for line pipe[S].45th.Washington,D.C:API Publishing,2012.

[9]GB/T 10561—2005钢中非金属夹杂物含量的测定 标准评级图显微检验法[S].北京:中国标准出版社,2005.

[10]毕洪运,陆明和.HFW直缝焊管焊缝形态与金相检验评价[J].宝钢技术,2006(3):23-26.

[11]黄有阳.高频焊管金属流线的形成形态与分析[J].钢管,2000,29(6):31-36.

[12]中国机械工程学会无损检测分会.超声波检测[M].北京:机械工业出版社,2004.

[13]高惠临.管线钢与管线钢管[M].北京:中国石化出版社,2012.

[14]张莉萍,葛建国,赵爱军.浅谈钢中夹杂物的控制对钢质量的影响[J].包钢科技,2002,28(4):85-88.