变刚度悬架的虚拟匹配优化*

2015-03-09王长新史文库张一京郭福祥

王长新,史文库†,张一京,郭福祥

(1.吉林大学 汽车仿真与控制国家重点实验室,吉林 长春 130022;2. 南京汽车集团有限公司汽车工程研究院,江苏 南京 210028;3.南京依维柯汽车有限公司产品工程部,江苏 南京 210028)

变刚度悬架的虚拟匹配优化*

王长新1,史文库1†,张一京2,郭福祥3

(1.吉林大学 汽车仿真与控制国家重点实验室,吉林 长春 130022;2. 南京汽车集团有限公司汽车工程研究院,江苏 南京 210028;3.南京依维柯汽车有限公司产品工程部,江苏 南京 210028)

为解决某客车变刚度悬架的匹配优化问题,首先对传统的汽车悬架匹配方法和流程进行了总结,然后提出了基于计算机辅助优化(CAO)技术的虚拟匹配优化方法,并给出了相应的匹配流程.该匹配方法先建立整车的虚拟优化模型,再编制优化匹配程序并设定优化目标,然后联合优化模型仿真进行虚拟匹配.为建立准确的虚拟模型,特对该车的前后轮胎和空满载下簧载惯性参数进行了测试.文中匹配的悬架参数包括前悬架扭杆的扭转刚度、前后减振器的阻尼系数、前后稳定杆的扭转刚度、后悬架板簧的初级刚度与复合刚度和板簧衬套的径向刚度.匹配时需要考虑空载和满载两种状态下的车辆性能.通过虚拟匹配得到了该车变刚度悬架的匹配结果,然后根据该结果试制了悬架样件,最后在某汽车试验场进行了对比验证试验.结果表明,所采用的虚拟匹配方法对变刚度悬架参数的匹配优化是有效可行的,这对汽车底盘的虚拟开发及优化具有一定的借鉴指导意义.

变刚度悬架;匹配方法和流程;遗传算法;虚拟优化(CAO)

我们知道,悬架系统的好坏关系着汽车的操纵稳定性、平顺性和通过性.在新车开发或车型改进中都需要对悬架的参数进行匹配优化,以实现车辆性能的提升,达到最佳性能状态.传统的悬架参数匹配主要是根据经验,通过计算-试制-试验,到修改计算-再试制-再试验的方法,反复多轮,直至达到目标要求,尽管其过程中也部分采用计算机虚拟技术,但仍然费时又费力,而这与当今汽车界的激烈竞争也不相适应.面对市场的竞争压力,汽车企业必须采用高效的技术手段,压缩开发周期及节约开发成本.这样就出现了CAE(Computer Aided Engineering)技术及CAO(Computer Aided Optimization) 技术.CAE技术只是虚拟优化的一种技术手段或工具,而要想使设计的产品性能达到一些实际条件下的最优状态,还需要借助于CAO技术,这是产品开发的必然趋势,汽车悬架的匹配优化也不例外.

文献[1]采用由多点刚度和多个压缩阻尼与复原阻尼组成的正交试验的方法,来匹配出悬架刚度阻尼的最好组合.该方法需要大量的试验,较麻烦,对于变刚度匹配的话,匹配因子更多,组合试验也很多,加上匹配出的最佳组合也难以选定,它不适合于变刚度悬架的匹配优化.文献[2]采用了虚拟的adams模型和中心复合试验方法设计了59组虚拟试验,利用响应面法拟合出回归模型,优化出最优值,该法同样需要人为进行大量仿真试验.文献[3]中对油气和螺旋弹簧复合悬架的匹配方法,但这种方法是根据传统匹配方法,由偏频来确立复合悬架系统的刚度,并通过相关的初始计算确定油气悬架和螺旋弹簧的刚度, 进而确定螺旋弹簧的结构参数和与油气悬架刚度相关的结构参数.文献[4]中也提到了变刚度阻尼的匹配,实际上还是定刚度阻尼的匹配.其变刚度是指:取多个刚度值,分别优化得到相应的阻尼系数,然后再组合,以用于空气悬架的控制,不适合被动悬架的参数优化.文献[5]是2008年出版的德文版《fahrwerkhandbuch》的译作,文中第六章详细给出当今国外底盘开发优化的技术和过程,其中底盘悬架的开发与改进是采用CAE技术进行优化匹配的.前述文献[1-4]也部分采用了CAE技术进行悬架的优化匹配.目前国内外乘用车和客车很少采用被动变截面变刚度悬架的,对于变刚度被动悬架的匹配优化方面的研究成果很少见.由于变刚度悬架的匹配是需要考虑车身的两种(或多种)载荷状态,即空载状态悬架初级刚度起作用,满载状态复合刚度起作用.不同载荷对减振器特性的要求应该是不同的,但实际上是相同的(对于被动式减振器),这就要对其进行平衡,以兼顾空(半)满载对减振性能的要求.同样对车辆空满载下的操纵稳定性也有类似的要求.这样传统的匹配优化方法就不再适合,而且CAE方法也需要不断试凑、反复修改模型,运行仿真,处理结果文件再判断,工作量也很大,并且结果评价也难以统一.本文结合某轻型客车变刚度悬架的优化,提出基于CAO技术的虚拟匹配优化的方法,通过多工况的虚拟仿真,结合经典多目标优化算法——遗传算法 NSGA-II[6-8]匹配优化出所需的悬架参数.然后依据优化结果试制了悬架样件,并进行了优化前后的平顺性和操纵稳定性对比试验.试验结果证明所采用的虚拟匹配优化方法是正确、有效的.这种结合CAE模型联合经典优化算法进行优化的方法是汽车未来的CAO技术的一种发展趋势.

1 传统悬架匹配流程

悬架是车架(车身)与车桥(车轮)之间弹性连接的部件,是车轮与车身实现相对运动的机构,是车上唯一能够实现相对运动的部件,是实现地面力和车身惯性力相互传递的部件,是保持车身姿态的主要部件.它直接影响车辆的操纵稳定性、平顺性及通过性,通常在新车型开发中都需要对悬架的参数进行匹配优化,以实现车辆性能的提升,甚至达到最佳性能状态.需要说明的是,通常悬架参数的匹配优化主要考虑悬架动力学的匹配,即是悬架的刚度和阻尼及橡胶衬套刚度的优化,而不是悬架的硬点和车轮的定位参数的优化(除非全新车型).传统的悬架参数的匹配研究流程主要是通过简单的常用性能指标(偏频、偏频比、CG的高度、侧倾角的大小、侧倾角刚度和角刚度比等)的计算,根据经验判断悬架的参数是否合理,然后进行一些简化模型的仿真运算,得到相关性能数据,进一步验证悬架参数的合适与否,或者不进行虚拟验算就进行样件的生产试制,再通过样件的装车试验进行测试,根据试验的结果判断悬架的性能参数是否可用,或判断是否达到开发或改进的目标,没有达到的话,就结合之前的参数进行调整及同样的计算,再试制和试验验证,直到样车性能达到目标要求,这样下来往往需要多轮的设计和试验.这里为了便于对比研究,特总结了传统悬架参数匹配的大致流程,主要包括悬架刚度、阻尼、横向稳定杆、橡胶衬套及橡胶缓冲块的匹配流程.

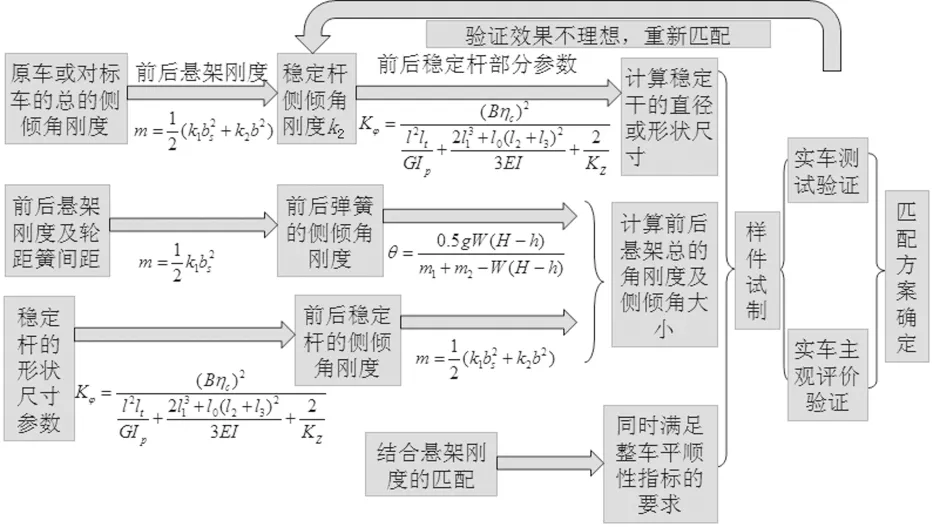

1.1 传统悬架刚度匹配流程

传统车辆平顺性研究是基于简化模型,反映平顺性的指标就是悬架的偏频,这样传统悬架刚度的匹配主要考虑的是偏频.根据期望偏频和整车基本参数倒推悬架的刚度,然后考虑整车前后悬架的刚度关系,计算偏频比,并对空载下的偏频进行核算,以考虑空载的平顺性.同样悬架刚度的选取还会影响到车辆的操纵稳定性,这样就需要结合稳定杆的匹配一起考虑.对于钢板弹簧等还需要考虑实际的制造因素,计算出实际的板簧刚度,这与由偏频倒推的刚度值会有适量变化,需要反过来验算实际偏频,再进行样件的生产加工,并进行整车试验验证.若试验结果不合适的话,还需要进行参数调整,再做样件进行测试,直到得到满意的结果.传统悬架刚度匹配的大致流程详见图1.其中公式符号含义详见汽车工程手册设计篇[9],下同.

当然在今天,传统的匹配计算方法仍然是一种可靠的方法,特别是对于悬架刚度的匹配.它是在现代虚拟匹配优化成功的基础,即优化的变量范围确定仍然离不开这种方法.

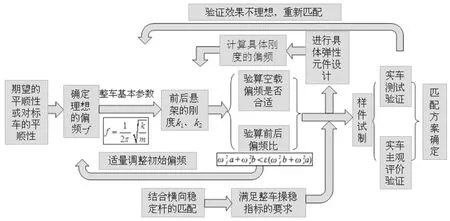

1.2 传统悬架阻尼匹配流程

减振器阻尼的大小,决定了振动衰减的速度,进而影响汽车的平顺性.传统阻尼匹配的一般原则:低频大阻尼,高频小阻尼.传统的悬架阻尼匹配的路线主要有两条,如图2所示,只不过在试验验证上,国外基本上依靠专业试验员的主观评价,而国内也在逐步培养专业试验员.

图1 传统悬架刚度匹配流程

图2 传统悬架阻尼匹配流程

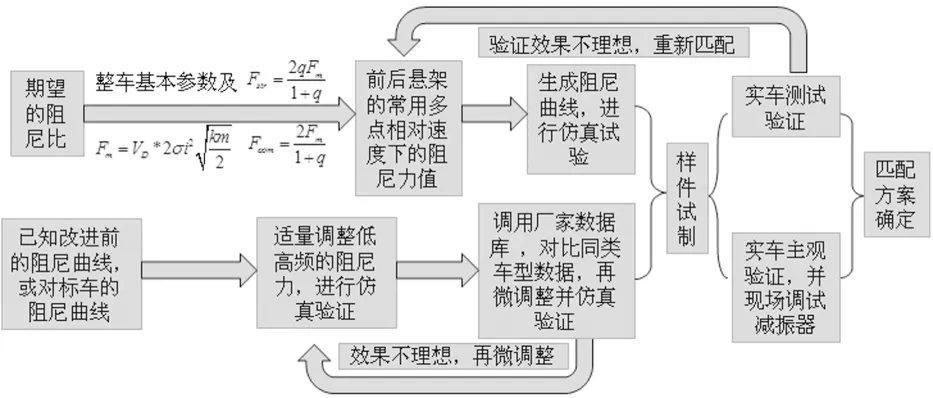

1.3 传统悬架稳定杆角刚度匹配流程

横向稳定杆是车辆平顺性和操纵稳定性之间矛盾的调节器,是平衡车辆的该两大性能的主要工具.它的匹配路线有三条,见图3.其有效性也主要依靠试验的主观评价.

图3 传统悬架稳定杆角刚度匹配流程

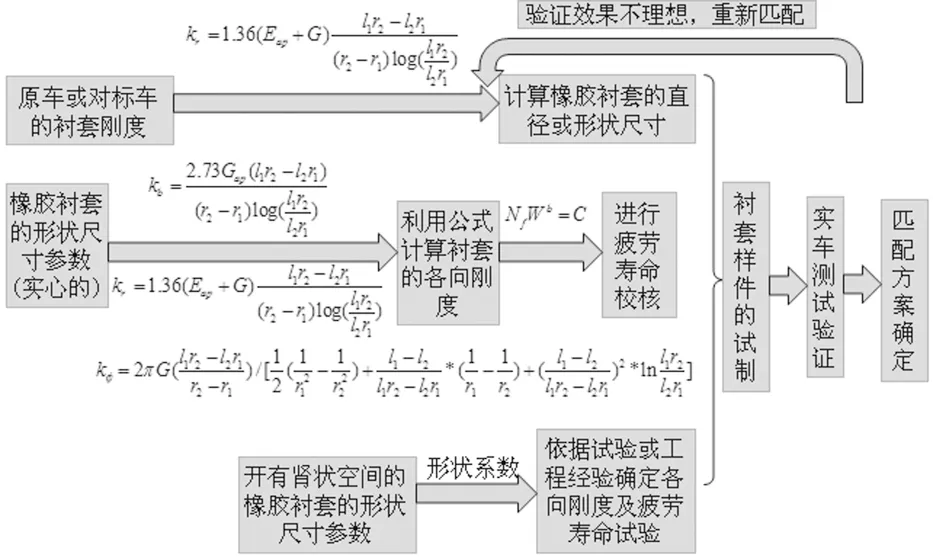

1.4 传统悬架橡胶衬套刚度匹配流程

橡胶衬套是车辆NVH性能的主要隔振件,特别是衰减20 Hz以上的高频振动、隔阻和降低噪声,同时对操稳性能也有一定的影响.但由于橡胶件的强非线性,特别是对开有肾状空间的衬套,其刚度的计算,多依据工程经验或试验.其详细匹配的流程可以参考图4.

图4 传统悬架衬套刚度匹配流程

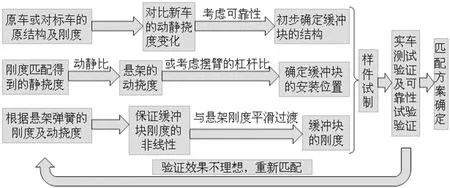

1.5 传统悬架缓冲块匹配流程

缓冲块实质上是一种非线性的弹性元件,与主弹性元件并联,用来限制悬架的行程,防止悬架击穿.其匹配主要考虑其安装位置及其结构形状,保证其非线性刚度并与主弹性元件刚度平滑过渡,以有效平缓的衰减振动并逐步限制悬架最大行程位移.悬架缓冲块匹配的过程见图5.随着复合弹簧在商用车悬架中的逐步应用,橡胶副簧也兼起传统缓冲块功能,这样缓冲块刚度的匹配就在副簧刚度匹配中实现的.

图5 传统悬架缓冲块匹配流程

2 基于虚拟仿真的优化匹配

本文结合某客车变刚度悬架的优化,提出虚拟匹配优化的方法.通过多工况的虚拟仿真,结合经典多目标优化算法——遗传算法 NSGA-III对变刚度悬架进行匹配优化.该法能够对车辆的多载荷状态和多工况进行虚拟仿真,并根据优化算法读取仿真结果,计算得到相关评价指标.然后再根据优化算法生产新的优化变量,导入到CAE模型文件中,再进行虚拟仿真运行,同样得到运行结果和评价的指标,这样由计算机反复运行下去,直至得到满意的优化结果.为了保险起见,往往对优化结果再进行常规的性能指标验算,以确保优化结果的可靠性,然后就可进行样件的加工试制,最后进行样件装车试验验证,以确定匹配优化的方案.它的基本匹配流程为图6所示.

图6 悬架虚拟匹配流程

2.1 整车虚拟样机模型的建立

整车虚拟样机的建立是整个悬架虚拟匹配优化的基础,匹配优化的过程需要反复运行虚拟样机模型,并根据模型运行的结果不断地优化参数变量.所以说模型的准确性对匹配优化的结果至关重要.这里采用Adams-Car建立所要优化的含有变刚度悬架的整车虚拟模型.我们知道,轮胎性能对整车的操纵稳定性和平顺性影响很大[10],而轮胎模型参数的准确获取非常麻烦,必须通过试验进行测试.这样才能够保证虚拟匹配优化的准确性和可信度.

2.1.1 轮胎性能参数获取

由于轮胎的性能参数对车辆操纵稳定性和平顺性有非常重要的影响,需要对所研究车辆的轮胎进行轮胎力学性能测试,同时考虑前后轮胎气压的不同性,需要根据实际气压对轮胎性能分别进行测试,来保证整车模型中的轮胎性能与实际试验轮胎的一致性.试验在轮胎试验台上进行的,如图7所示.通过对试验数据进行全局参数辨识,得到基于魔术公式的轮胎模型的属性文件(PAC2002).这样就可以把该属性文件输入到整车的多体虚拟模型中去,为整车前后悬架的虚拟仿真优化提供非常重要的保证.

图7 该车轮胎性能参数测试

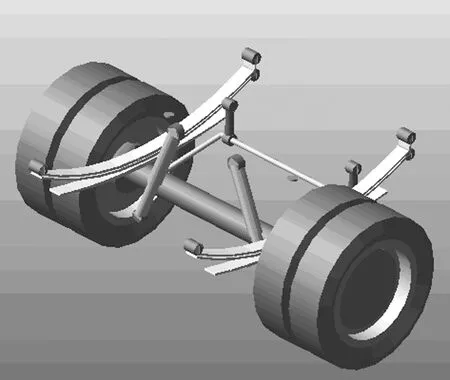

2.1.2 两级变刚度板簧悬架的建立

目前,钢板弹簧悬架多体建模是汽车整车多体虚拟建模的重点,也是难点.特别是变刚度弹簧悬架,不仅需要考虑板簧的垂向刚度,还要考虑板簧导向变形的大小.常用的钢板弹簧建模方法主要有SAE三段梁法、离散BEAM梁法及有限元法等[11-12].本文采用离散BEAM梁法,使用Adams-Chassis模块下的Leaf Sping Editor建立两级变刚度钢板弹簧模型,再导入到Adams-Car的Template中建立所需的后悬架总成模型,如图8所示.

图8 两级变刚度后悬架多体模型

2.1.3 整车虚拟模型

限于篇幅,不再详细介绍整车各个系统的虚拟模型的建立过程.用Adams-Car模块中的Template可以建立前、后悬架系统、转系统、动力系统、制动系统、轮胎和车身,最后再装配成整车的多体虚拟模型如图9所示.

2.2 前后悬架匹配优化模型的建立

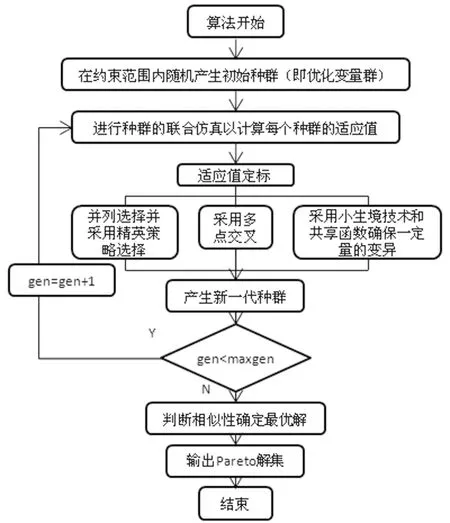

遗传算法是一种借鉴了自然界生物进化机制发展起来的随机全局搜索和优化方法.它通过有组织的、随机的信息交换来重组成适应性好的“染色体”,生成新的群体.它具有群体收索、随机收索、并行计算等特性,本质上是一种高效、并行和全局搜索的方法,能在搜索过程中自动获取和积累有关搜索空间的信息, 并自适应地控制搜索过程以得到Pareto解集.这里采用经典的遗传算法NSGA-II进行前后悬架的多目标优化.这种方法采用并列选择方法以使整个进化群体均匀分布在约束空间中;引入精英策略保留Pareto最优个体,不让其参与交叉或变异运算直接保留到下一代子群体中;使用共享函数对相同或相似个体加以限制,以便能够产生出较多的不同的最优解,采用覆盖率(coverage of two sets)度量Paerto解集中解的优劣[7].图10是遗传优化算法的基本流程.

图9 整车虚拟模型

根据遗传优化算法的流程,采用Matlab编制优化程序,联合Adams-Car建立的整车虚拟样机模型对前后悬架进行匹配优化.在匹配优化中需要事先确定哪些优化变量,这里主要考虑的是对车辆的平顺性和操纵稳定性有重要影响的变量,实际中可以根据情况或侧重进行优化变量的选取.本文的优化设计变量有以下几个:前悬架扭杆的扭转刚度T1,后悬架的初级刚度K1,复合总刚度K2,前后横向稳定杆的扭转刚度T2,T3,前后减振器的阻尼特性曲线系数C1和C2,板簧卷耳的衬套径向刚度K3.这样优化变量就可以表示为:

X={K1,K2,K3,T1,T2,T3,C1,C2}.

(1)

根据工程经验,采用传统的匹配方法可以确定设计变量K1,K2,K3,T1,T2和T3的大致变化范围.它们的恰当选取对整个匹配优化非常重要,影响到优化的时间长短及结果的准确性.C1和C2是在现有阻尼特性曲线的基础上进行优化的一个变量系数,当然也可以分别优化压缩和复原阻尼的系数,这里为了适当简化,没有进行区分.根据该车的实际情况确定二者的变化范围是0.6~1.8.对于目标函数的选取,由于要考虑车身质量的两种状态:空载和满载状态.关于平顺性的目标,选取最直接反应悬架好坏的前后悬架上方车架对应位置的Z向加速度均分根值afz1,afz2,arz1和arz2.关于操纵稳定性目标,这里考查两种国标试验下的相关指标.由于稳态回转性能具有操稳性能的“否决权”,所以首先是稳态回转下的车辆所能达到的最大侧向加速度ay1和ay2,为了便于编程优化,这里ay1和ay2取的是实际测得加速度值的绝对值的相反数;其次是基准车速下的蛇行试验的平均横摆角速度r1,r2和平均车身侧倾角φ1,φ2.这样目标函数就是

minF(X)={afz1+w1afz2,arz1+w2arz2,

ay1+w3ay2,r1+w4r2,φ1+w5φ2}.

(2)

式中:下标带1的为空载状态下的目标,下标带2的为满载状态下的目标,w1,w2,w3,w4和w5是权重系数.

图10 遗传算法流程

适应度函数的构造采用直接构造法,为目标函数的负相反,即

Fit(f(x))=-minF(X).

(3)

2.3 匹配优化的结果

在保证一定优化效果的前提下,为了便于计算及减少仿真优化时间,文中选取初始种群规模为100,进化代数为40,最优保留为3,交叉后代比例为0.85,Pareto前端最优个体系数为0.3,权重系数w1=w2=w3=w4=w5=1.5.根据实际车辆情况确定优化变量的范围:下限为Xmin={60, 130, 1×103,7×104, 2×105, 2×105, 0.6, 0.6},上限是Xmax={85, 180, 5×103,1.5×105, 9×105, 9×105, 1.8, 1.8},其单位和Adams-Car模型单位一致,以利于目标函数的计算.经过虚拟匹配优化可以得到一Pareto解集及相对应的Pareto前端,然后根据前端分别从Pareto解集中选出一组侧重于平顺性的较理想的结果:K1=73.5 N/mm,K2=151.5 N/mm,K3=3.5×103N/mm,T1=8.8×104N·mm/deg,T2=6.8×105N·mm/deg,T3=8.2×105N·mm/deg,C1=1.12,C2=0.88.最后对优化结果进行了传统校验,验算结果符合设计要求,所以可以依据该匹配优化结果进行样件的试制.

3 虚拟匹配的试验对比验证

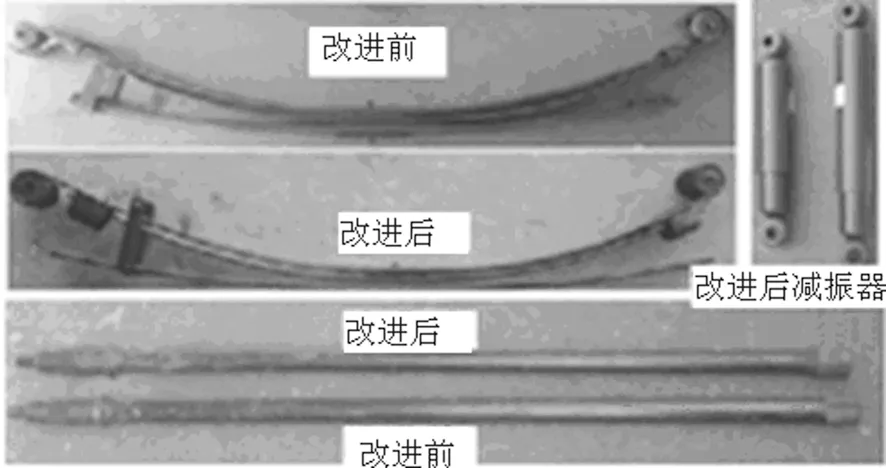

根据匹配优化结果试制了悬架样件.图11为改进前后的两级变刚度变截面钢板弹簧和前悬架扭杆及优化后前后减振器的样件.

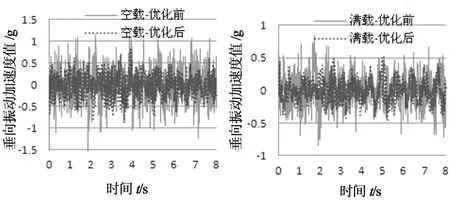

为了验证悬架优化后的车辆平顺性的效果,特意选取试验场的两种强化试验路面进行试验,一是石块路况、二是小卵石路况.试验分空满载状态进行,按照规定车速进行平顺性测试,采用LMS测试系统测试前后悬架上方车架大梁上的Z向振动加速度,如图12所示.

图11 悬架样件

图12 加速度传感器位置和LMS测试设备

限于篇幅,这里只给出所选的两种路面上的常用车速下的后悬架上方车架加速度的对比情况,见图13和图14.从两图中可以反映出,无论空载还是满载,优化后该车的悬架上方的振动都较优化前有明显降低,特别是空载下,降低得更显著.这表明优化后车辆的平顺性有明显提高.

图13 小卵石路上40 km/h时车架振动加速度对比

图14 石块路上40 km/h时车架振动加速度对比

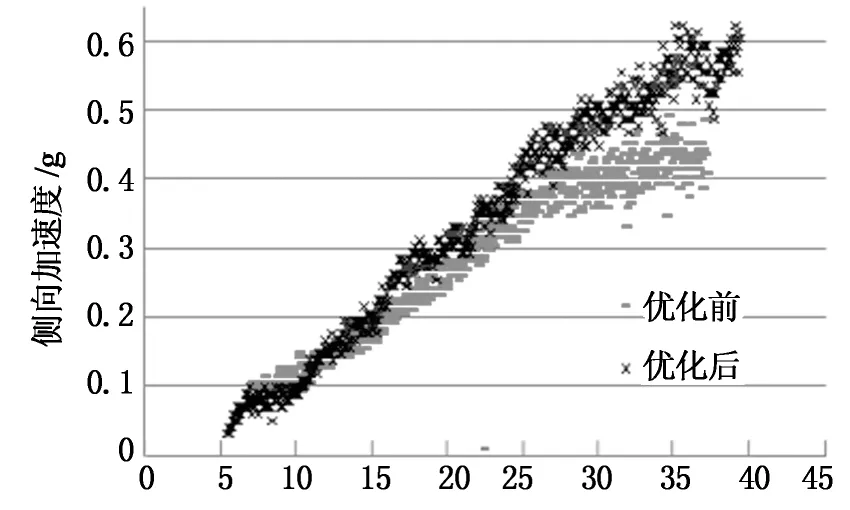

接下来要对改进后该车的操纵稳定性能的好坏进行试验验证.在某汽车试验场进行了空载满载下的稳态回转和蛇行试验,如图15所示.

图15 蛇行和稳态回转试验

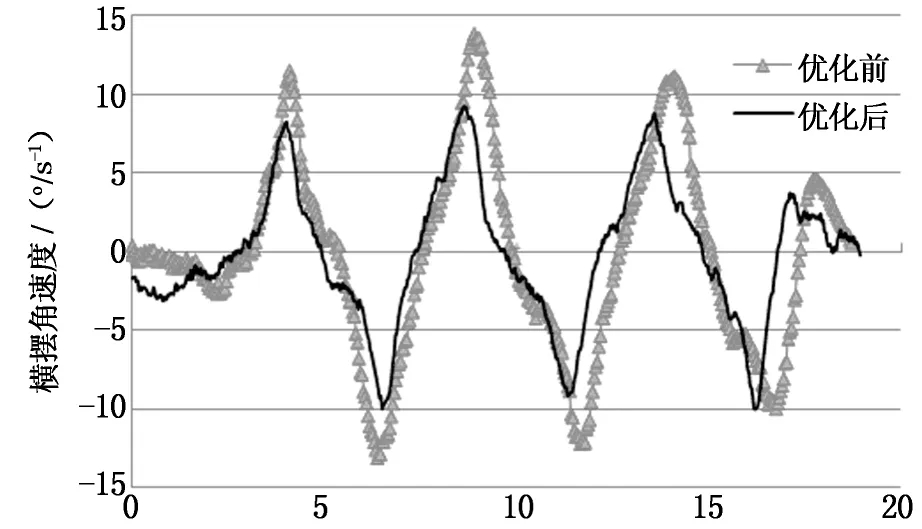

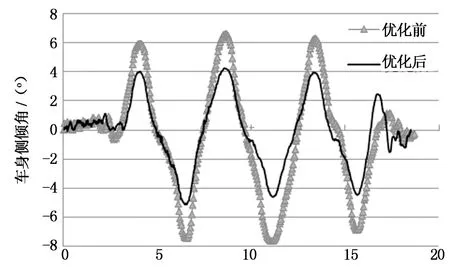

限于篇幅,这里也仅列出该车满载状态下稳态回转和基准车速(50 km/h)蛇行的测试对比图.如图16~图18所示.

车速/(km·h-1)

时间t/s

从图16~18中试验数据可以看出,前后悬架优化后车辆的稳态回转所达到的最大侧向加速度有所增加,稳态回转性能有适量提升,蛇行试验的横摆角速度与车身侧倾角有所降低,由此可以判定优化后该车的操纵稳定性有了一定幅度的提升.

时间t/s

4 结 论

本文首先对传统悬架的匹配过程进行了总结,给出了悬架刚度、阻尼、稳定杆角刚度、衬套刚度和缓冲块刚度的传统匹配流程.然后针对某变刚度悬架客车的悬架匹配优化问题提出了基于CAO技术的虚拟匹配优化方法及相应的匹配流程.该方法运用Adams-Car建立该车的整车多体虚拟优化模型,采用Matlab编制经典的遗传算法优化程序.为保证虚拟模型的准确性,特对该车前后轮胎力学虚拟和簧载惯性参数进行了测试.同时考虑了该车的两种载荷状态.经过虚拟匹配优化得到了一组侧重于平顺性的匹配优化结果.然后进行了悬架样件的试制.最后在某汽车试验场进行了悬架匹配优化前后的对比试验.试验包括反映平顺性的两种路面对比试验和反映操纵稳定性的稳态回转和蛇行试验.试验结果表明,所提出的虚拟匹配优化方法对于优化变刚度悬架车辆的平顺性和操纵稳定性是有效、可行的,对于优化变刚度悬架车辆的平顺性和操纵稳定性有借鉴作用,对汽车底盘的虚拟开发及优化具有一定的指导意义.

[1] 何艳则,王其东,陈无畏. 基于刚柔耦合模型的悬架匹配分析[C]//第二十一届全国振动与噪声高技术及应用学术会议论文集.合肥:中国振动工程学会,2008,8:368-377.

HE Yan-ze, WANG Qi-dong, CHEN Wu-wei. Suspension matching study based on the rigid-flexible coupled model[C]// The Proceedings of 21st National Conference on Vibration and Noise Technology and Application. Hefei: Chinese Society of Vibration Engineering,2008,8:368-377.(In Chinese)

[2] 刘士士,谷正气,伍文广,等. 基于响应面方法的车辆多目标协同优化[J]. 中南大学学报:自然科学版, 2012,43(7):2586-2592.

LIU Shi-shi, GU Zheng-qi, WU Wen-guang,etal. Multi-objective collaborative optimization of vehicle based on response surface methodology[J]. Journal of Central South University:Science and Technology, 2012,43(7):2586-2592.(In Chinese)

[3] 陈思忠,杨波,杨林,等. 非线性复合式悬架系统设计[J]. 北京理工大学学报,2007,27(5):399-402.

CHEN Si-zhong, YANG Bo, YANG Lin,etal. Design of nonlinear composite suspension system[J]. Transactions of Beijing Institute of Technology, 2007,27(5):399-402.(In Chinese)

[4] 杨启耀. ECAS客车悬架系统的匹配与充放气研究[D]. 镇江: 江苏大学,2008.

YANG Qi-yao. Research on matching and inflation/deflating of suspension system in ECAS-Bus[D].Zhenjiang: Jiangsu University,2008.(In Chinese)

[5] B.海兴,M.埃尔斯. 汽车底盘手册[M]. 孙鹏(译).北京: 机械工业出版社,2012:597-650.

HEIBING B, ERSOY M. Automotive chassis manual[M].SUN Peng(translation).Beijing: China Machine Press, 2012:597-650.(In Chinese)

[6] ÖZCAN D, SÖNMEZ Ü, ERSOLMAZ S S,etal. Optimization of nonlinear spring and damper characteristics for vehicle ride and handling improvement[C]//SAE Technical Papers, Rosemont, IL, United States:SAE International,2008:1-18.

[7] ZITZLER E, DEB K, THIELE L. Comparison of multiobjective evolutionary algorithms: Empirical results[J]. Evolutionary Computation, 2000,2:173-195.

[8] 李伟平,王世东,周兵,等. 基于响应面法和NSGA-II算法的麦弗逊悬架优化[J]. 湖南大学学报:自然科学版, 2011,38(6):27-32.

LI Wei-ping,WANG Shi-dong,ZHOU Bing,etal. Macpherson suspension parameter optimization based on response surface method and NSGA-II algorithm[J]. Journal of Hunan University:Natural Sciences, 2011,38(6):27-32.(In Chinese)

[9] 编委会. 汽车工程手册-设计篇[M]. 北京:人民交通出版社, 2001:782-842.

Editorial Board. Automotive engineering manual[M]. Beijing: People's Communications Press, 2001:782-842.(In Chinese)

[10]郭孔辉. 汽车操纵动力学原理[M]. 南京:江苏科学技术出版社, 2011:31-123.

GUO Kong-hui. Automobile handling dynamics[M]. Nanjing:Jiangsu Science and Technology Press, 2011:31-123.(In Chinese)

[11]GOBBI M, MASTINU G, DONISELLI C. Optimising a car chassis[J]. Vehicle System Dynamics, 1999 (32):149-170.

[12]SUGIYAMA H, AHMED A, SHABANA MOHAMED A O,etal. Development of nonlinear elastic leaf spring model for multibody vehicle systems[J]. Computer Methods in Applied Mechanics and Engineering, 2006 (195): 6925-6941.

Virtual Matching Optimization of Variable Stiffness Suspension

WANG Chang-xin1, SHI Wen-ku1†, ZHANG Yi-jing2, GUO Fu-xiang3

(1. State Key Laboratory of Automotive Simulation and Control , Jilin Univ, Changchun,Jilin 130022, China;2. Automotive Engineering Research Institute , Nanjing Automobile Group Limited Company, Nanjing,Jiangsu 210028, China;3. Product Engineering , Nanjing IVECO Motor Company Ltd , Nanjing,Jiangsu 210028, China)

In order to address the matching optimization of one bus with variable stiffness suspension, traditional suspension matching methods and processes were firstly summarized and then the virtual matching optimization method was proposed based on Computer Aided Optimization (CAO) technology. The corresponding matching process was also given, in which the virtual dynamic optimal model of the vehicle was established, the matching optimization was programmed and the optimization goal was also set. For an accurate virtual model, the mechanical characteristics of the bus' tires were tested and the inertial parameters of the bus' sprung mass were also measured under unloaded and full loaded states. The matched suspension parameters included the torsion stiffness of front torsion bar, the pre and post damping curve coefficients, the torsional stiffness of pre and post stabilizer bars, the two-stage variable stiffness of rear suspension and the radial stiffness of the leaf spring bushing. When virtually matching, the vehicle performance under two kinds of loaded states (unloaded and full loaded) was considered respectively. Then, the matched results of the variable stiffness suspension were obtained. The suspension samples were made according to the matched results, and the comparative trials of vehicle were done in an automotive proving ground to evaluate the optimization effect. The results show that the proposed virtual matching optimization method is effective and feasible for matching the variable stiffness suspension parameters.

variable stiffness suspension;matching method and process;genetic algorithms;virtual optimization(CAO)

1674-2974(2015)04-0019-08

2014-02-20

“863”国家高技术研究发展计划项目(2007220101002381)

王长新(1982-),男,河南商水人,吉林大学博士研究生

†通讯联系人,E-mail:shiwk@jlu.edu.cn

U462.3

A