上行式SX64/2700型移动支架造桥机预压试验监测及分析

2015-03-09王文建成仲鹏

王文建,成仲鹏

(兰州交通大学土木工程学院,兰州 730070)

上行式SX64/2700型移动支架造桥机预压试验监测及分析

王文建,成仲鹏

(兰州交通大学土木工程学院,兰州730070)

摘要:为保证桥梁施工质量和安全,移动支架造桥机首次使用前必须进行预压试验。以西成客运专线汉江特大桥为工程背景,介绍上行式SX64/2700型移动支架造桥机预压试验的有限元分析、测点布置、监测方法及频次。通过对预压过程的监测和对监测数据的分析,计算出了弹性变形和非弹性变形,取得了应力实测数据,证明上行式SX64/2700型移动支架造桥机完全能够满足该桥的施工要求。

关键词:移动支架造桥机;预压试验;监测;节段拼装;挠度;应力

利用专用移动支架造桥机建造预应力混凝土简支梁是在造桥机的腹内组拼预制梁段,墩顶原位张拉,采用先“化整为零”后“集零为整”的一种施工方法。移动支架造桥机节段预制拼装施工,不受整孔梁运输设备和运输通道的限制,更加易于控制几何线形,工程质量和进度能得到更好的保证。利用移动支架造桥机节段预制拼装施工已成为当前大中跨度预应力混凝土桥梁的主要施工方法之一[1-2]。

1工程概况

1.1桥梁概况

西成客运专线汉中汉江特大桥位于陕西省汉中市汉台区与南郑县交接处,横跨汉江。全桥位于直线及R=8 000 m的曲线上,孔跨布置为:24 m简支梁11孔、32 m简支梁117孔、64 m简支梁12孔,桥梁全长4 908.24 m。跨越汉江主河槽采用12孔64 m预应力混凝土简支箱梁,跨越94号~106号桥墩,采用上行式SX64/2700型移动支架造桥机施工(以下简称造桥机)。

64 m预应力简直箱梁梁体为单箱单室、等高度、变截面结构。箱梁顶宽12.20 m,箱梁底宽6.7 m,顶板厚度40~70 cm,底板厚度35~80 cm,腹板厚度50~100 cm,均按照直线线性变化。单孔64 m预应力简支箱梁施工时分为15个节段。

1.2造桥机概况

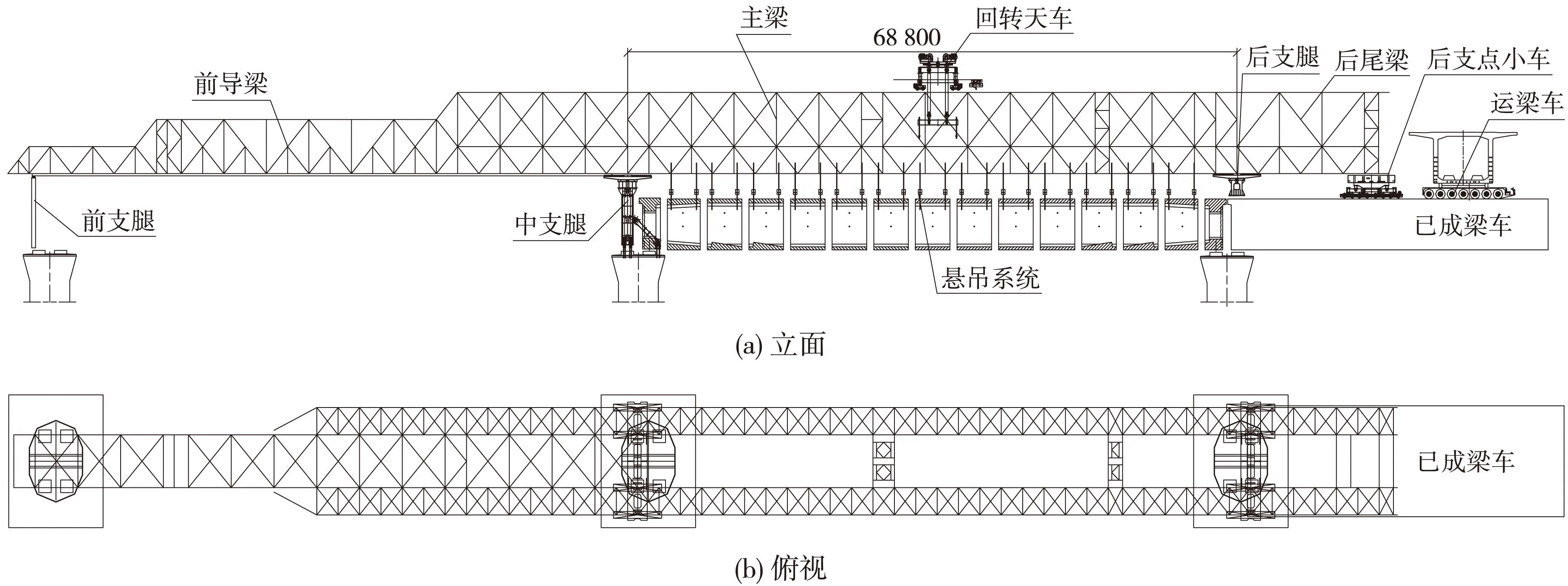

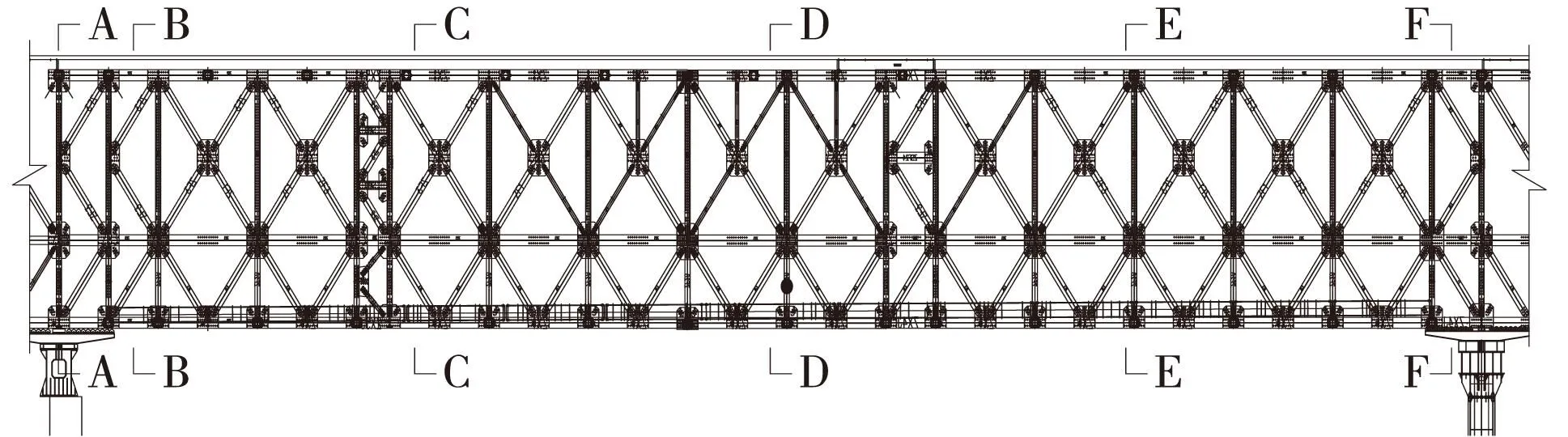

图1 上行式SX64/2700型移动支架造桥机构造(单位:mm)

造桥机总长154.8 m,主要由主梁、导梁、后尾梁、回转天车、前支腿、中支腿、后支腿、运梁车、悬吊系统、后支点小车等组成。主梁全长68.8 m、高9 m、宽11.8 m,标准节段长4.8 m,为上下封口型闭合结构。其额定载重能力可达2 700 t。造桥机构造如图1所示。进行梁段拼接施工时,先将造桥机在首跨两桥墩之间原位拼装,再将从制梁场运输来的预制梁段通过跨墩大龙门吊提升到轮胎式运梁车上,运梁车自行到造桥机尾部,再由回转天车提升梁段运至指定位置,旋转天车通过下降、旋转、纵移将节段预制箱梁按一定的顺序摆放悬挂在悬吊系统上,通过纵向、横向和竖向的调整逐个调整就位,然后经过穿钢绞线、绑扎钢筋、立模板、浇筑湿接缝混凝土等多道工序,待混凝土强度达到设计值后进行张拉、压浆及封端等工作,完成整孔梁的施工[3]。再将造桥机拖拉过孔至下一跨桥墩位置继续施工直至全桥施工完毕。

2造桥机预压

2.1预压重力的确定

移动支架首次拼架梁体前应进行预压,以检验结构的承载能力和稳定性,消除其非弹性变形,观测结构各控制截面的弹性变形及主要杆件的应力。根据要求,预压荷载取施工过程中最不利状态荷载的1.1倍[4]。施工过程中的最不利状态,即64 m预应力简支箱梁湿接缝浇筑完毕,预应力钢筋张拉之前状态进行考虑[5]。经计算,预压重力确定为24 570 kN(由于1号和15号节段直接支撑于桥墩上,不计其重力)。

2.2有限元模型

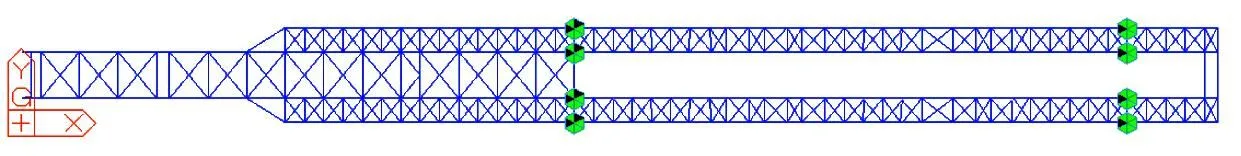

利用MIDAS软件按照主桁的实际尺寸与杆件截面建立主桁架有限元模型并进行分析。建模单元均为梁单元,节点均为刚性连接,造桥机为静定结构。移动支架主梁受到的总荷载包括桁架自重、预制节段及湿接缝重力、悬吊系统重力、天车及附属构件重力以及混凝土施工荷载等。由于造桥机跨度较大建模时支腿对主桁杆件的应力及变形影响不大,因此,主桁架支腿处约束直接设置成支座,主桁架计算模型如图2所示。

图2主桁架计算模型

2.3加载方案

在造桥机拼装完成之后,首先吊装梁体作为首批预压荷载。梁体吊装完之后,再采用水袋加载,最后回转天车在跨中悬吊一梁段以达到预压荷载要求。

预压试验程序与步骤:移动支架造桥机就位—全面检查支架—布设监测点—采集初值—分级加载—数据采集—静置终值—全面检查监测—分级卸载—数据采集—监测数据整理分析[6]。

由于该桥预压采用预制箱梁,提梁时,梁体混凝土强度不得低于设计强度的75%,梁段通过跨墩大龙门吊提升到喂梁平台上,再由回转天车提升梁段运至指定位置,回转天车通过下降、旋转、纵移将节段预制箱梁按顺序摆放悬挂在悬吊系统上,节段吊装时从两端向中间对称进行。

首批预压荷载施加完毕后,将梁段顶面的杂物清扫干净,水袋铺设在梁段上。将水泵、水袋用水管连接起来,水泵置于河中,以方便抽水。水袋加载时采用2台水泵同时从两边水袋往中间水袋注水加载。水袋重力通过注水时间进行控制。梁段上水袋加载时尽可能使4根吊杆受力均匀。移动支架水袋加载示意如图3所示。

图3 移动支架水袋加载

2.4预压监测

2.4.1监测目的

(1)通过对预压过程的实时监测,保证预压试验的安全;

(2)对造桥机在64 m预应力混凝土简支箱梁施工中的使用能力及安全性进行测试;

(3)对设备运行过程中影响安全性的重要特征参数进行监测,为设备安全运行及再制造提供基础资料;

(4)积累造桥机的工作经验,为今后施工中的安全使用提供科学依据。

2.4.2监测内容

对该造桥机在预压试验过程中监测主要包括两个方面的内容:

(1)造桥机控制截面挠度;

(2)造桥机主要控制杆件的应力。

2.4.3监测点布置

(1)挠度监测点

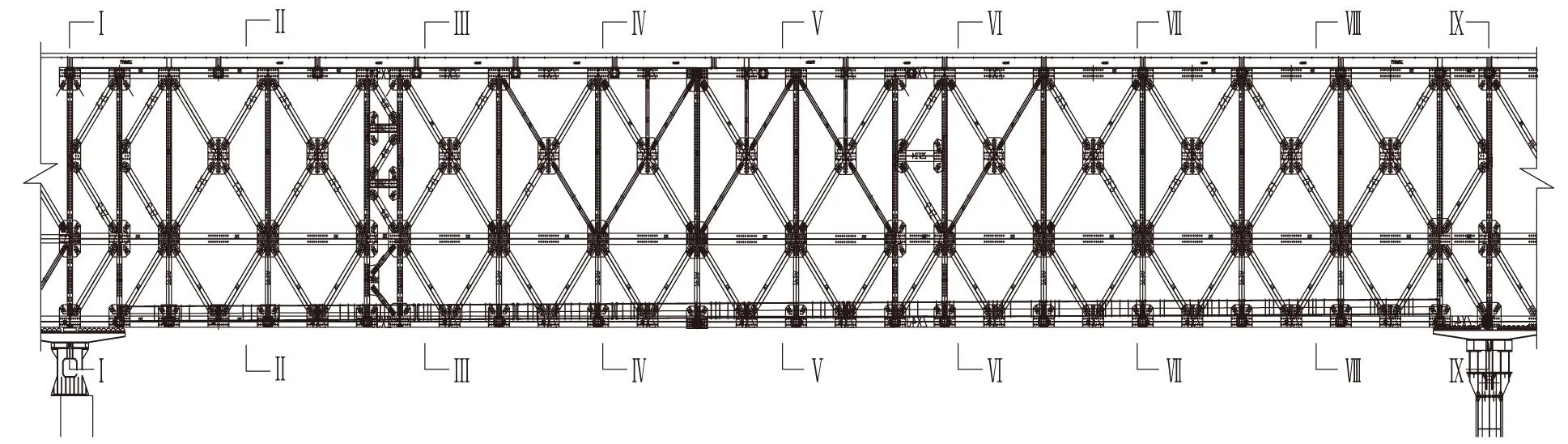

①挠度监测点应选在最能反映变形特征且便于观测的位置,要求移动支架上设置的变形观测点均匀分布,能够反映支架预压期间的挠度变化规律。据此造桥机沿纵向布置9个监测截面,主桁支点各1个共2个断面,跨中1个断面,其余4个断面位于1/8跨、1/4跨和3/8跨处,左右对称。从后支腿到中支腿依次标号Ⅰ-Ⅰ到Ⅸ-Ⅸ截面,如图4所示。

图4 挠度监测点纵向布置

②每个挠度监测断面上设置2个监测点,分别位于造桥机横断面的上下游外侧主桁下弦杆位置(采用粘贴反光膜的方法),共计18个测点,如图5所示。上游测点以1表示,下游测点以2表示。由此可以得出后支腿上游侧测点编号为Ⅰ-1,依次类推。

图5 挠度监测点横向布置

③由于支架预压变形较大,结合现场情况,挠度监测采用徕卡TS06全站仪[7]。

(2)应力监测点

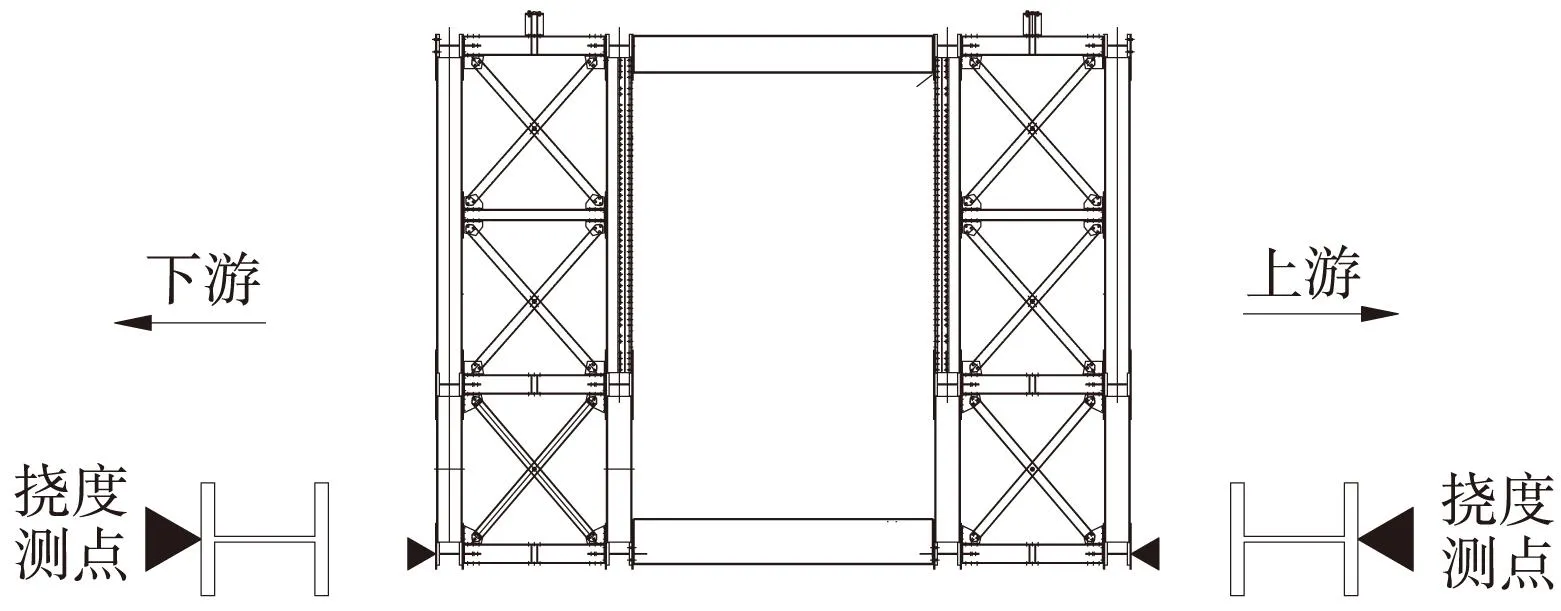

①造桥机主桁架主要由弦杆,竖杆、斜杆组成。通过有限元模型对主桁架进行分析,确定出在施工过程中对结构安全性影响较大的关键杆件,进行应力测点的布置。造桥机沿纵向共布置6个监测截面,依次编号为A-A到F-F截面,如图6所示。

图6 应力监测点纵向布置

②因造桥机主桁架杆件横断面均为H形断面,主桁应力监测点布置在腹板中心线上(测点尽量布置在杆件1/2位置,距离节点板500 mm以上),如图7所示。主桁架共布置计30个应力监测点。从上游到下游4片主桁分别编号1、2、3、4。对于不同杆件编号,上弦杆为1,下弦杆为2,竖杆为3,斜杆为4。由此可以得出跨中截面上游侧主桁上弦杆对应测点为D-1-1,依次类推。

图7 主桁杆件应力测点

③造桥机中支腿和后支腿各布置4个应力监测点,限于篇幅不做详细介绍。

④为保证在较长的施工周期内应力测试结果的稳定性,应力监测采用振弦式应变计及其采集系统。

2.4.4监测方法及频次

加载过程监测。当造桥机拼装完成拖拉到位后,进行测点布点、布线。一切测试准备工作完成后,采集各测点初读数并做好记录。加载过程中,尽量保证架桥机的受力与实际拼装架设时一致。每级加载需持续一段时间后,待变形稳定后才能进行下一级加载,持荷时间根据监测变形稳定值进行控制。未采集监测数据不能加载下一级荷载。每完成一级加载应同时对造桥机进行全面检查,发现异常情况应立即停止加载,及时分析,采取相应措施后才可继续加载, 以免出现重大安全事故[8]。

加载完成时需对支架结构进行稳定性监测,采用连续观测方法,两次观测时间间隔6h。加载完成后当两次差值小于2 mm(不含测量误差)时,表明移动支架挠度和弹性变形已基本到位,可以进行卸载,否则还需荷载持续,直至差值小于2 mm[9]。为了实时监测造桥机在预压过程中的工作状态,保证预压的安全,结合现场实际情况,加载过程监测工况为:吊装完成7个节段、吊装完成11个节段、吊装完成全部节段、梁段摆放水袋重力1/2、梁段摆放全部水袋重力、回转天车悬吊梁段于跨中。

卸载过程监测。卸载过程监测是预压的重要环节,通过各级荷载的卸载监测,可推算出移动支架在各级荷载作用下的弹性变形量与残余变形量,卸载监测过程与加载监测过程相反,卸载监测工况包括:悬吊梁段卸下(回转天车停到后支腿位置)、水袋卸载、全部卸载造桥机脱空。

卸载时每完成一级卸载均待观测完成,做好记录再卸下一级荷载。全部卸载之后也需要进行稳定性监测。

监测过程贯穿于造桥机预压全过程,在此过程要统一协调,统一指挥。

3数据分析

3.1理论计算

根据有限元模型计算,主桁架在预压荷载作用下最大静挠度为99 mm,位于跨中位置;主桁架跨中截面上弦杆压应力最大值为151.12 MPa,下弦杆拉应力最大值为132.52 MPa,均小于Q345钢材的抗拉、压允许应力[σ]=200 MPa[10]。

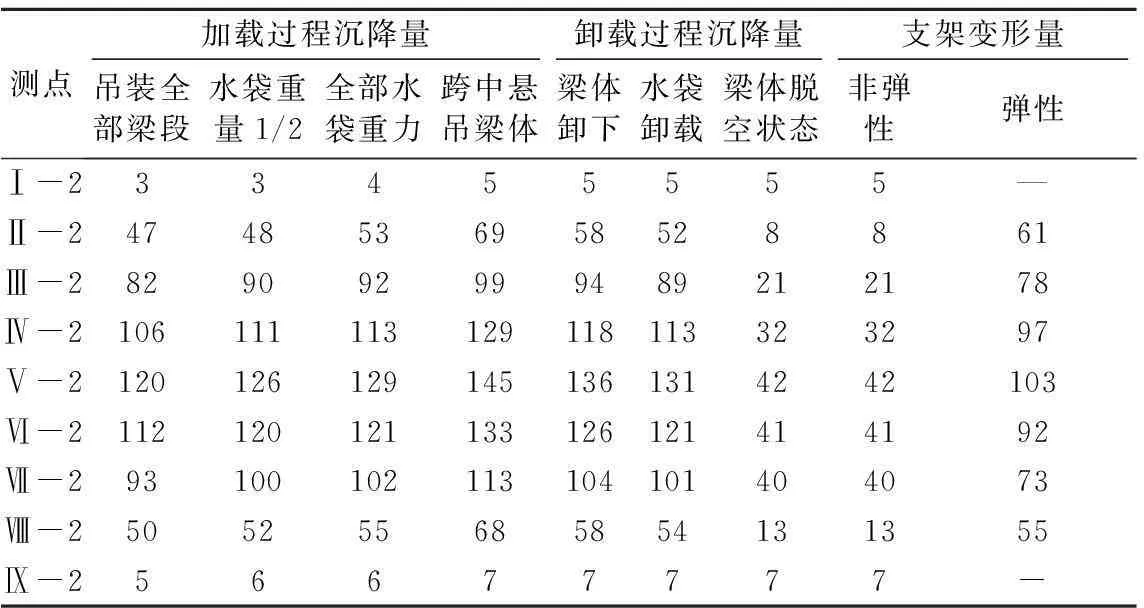

3.2挠度监测数据

卸载完成后,整理加载和卸载过程中收集得到的所有数据进行计算和分析。挠度监测数据列于表1,限于篇幅表1仅列出下游侧主桁几个主要工况的挠度数据。其他工况及上游侧主桁挠度数据略(上游侧主桁实测变形略小于下游侧主桁,最大差值为8 mm)。

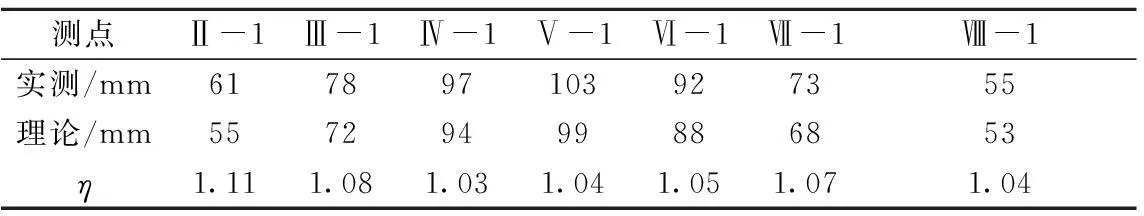

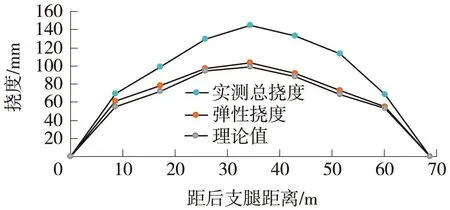

预压荷载作用下,主桁弹性挠度值和理论值及其校验系数见表2,图8为挠度理论值与实测值的比较。

表1 移动支架挠度监测数据 mm

注:表中数据已扣除由于桥墩和支腿弹性变形而引起的造桥机整体下挠。

表2 主桁弹性挠度值和理论值及其校验系数(η)

图8 移动支架主桁架变形

从表1、表2和图8可以得出如下结论。

(1)本次预压试验主桁架最大实测挠度为145 mm,挠跨比在规范[11]允许的范围内,主桁架刚度满足要求。

(2)主桁架最大非弹性变形为42 mm,最大弹性变形为103 mm,均发生在跨中截面位置。

(3)主桁架实测弹性挠度比理论挠值略大。主要原因:一是移动支架拼装时,受加工精度和螺栓紧固程度影响,各构件未能很紧密地连接造成销孔挠度偏大;二是实际加载情况与理论模拟之间存在差异。

(4)整个预压加卸载过程各测点没有出现异常的弹性挠度突变,变形规律和理论相符,说明结构始终处于安全工作状态。

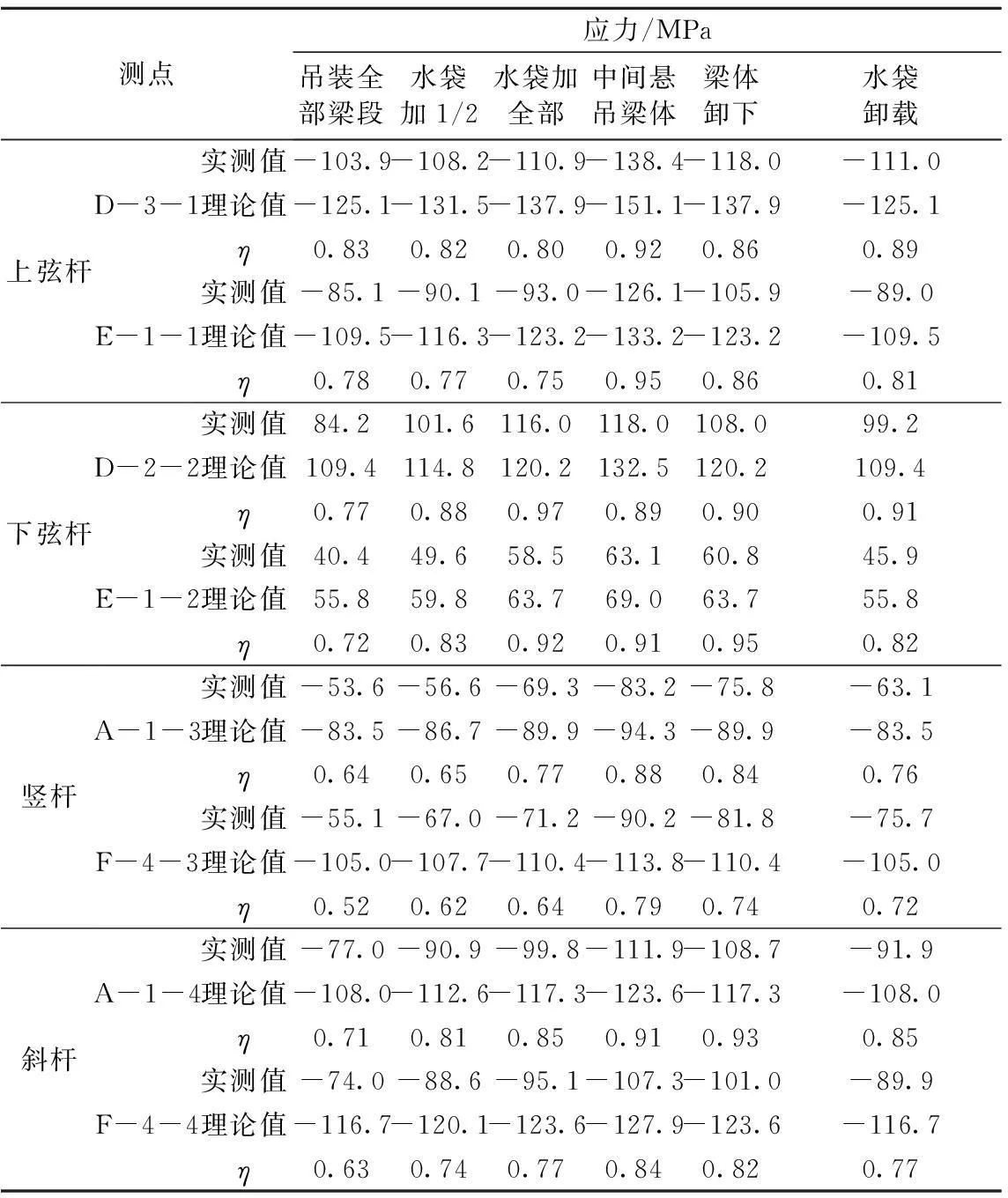

3.3应力监测数据

为了分析、评定移动支架系统的工作状况,确定系统的安全储备,对移动支架系统各部位的结构校验系数η进行计算[12]。部分受力较大杆件主要工况计算结果如表3所列。

从表3可以得出如下结论。

(1)上弦杆实测最大应力为138.4 MPa,下弦杆实测最大应力为118 MPa,竖杆实测最大应力为90.2 MPa,斜杆实测最大应力为111.9 MPa,均小于许用应力200 MPa,结构强度满足要求。

表3 部分杆件应力测试结果及校验系数

注:“-”表示受压。

(2)移动支架系统各部位结构校验系数均小于等于1,说明理论计算偏于安全[13]。结构具有一定的安全储备.系统工作状态良好。

(3)造桥机各部分构件在预压过程中均处在弹性范围内工作,主要杆件应力实测数据与理论计算值基本吻合。

4结语

(1)在造桥机达到预压荷载时,移动支架主桁架的实测应力值、实测弹性挠度值均与理论计算值较吻合。

(2)预压试验和有限元理论分析表明,造桥机主桁架强度和刚度均满足要求,结构具有一定的安全储备。

(3)造桥机的预压监测达到了预期的效果,支架非弹性变形和弹性变形数据为64 m预应力简支箱梁的施工预拱度设置提供了依据。

(4)上行式SX64/2700型移动支架造桥机完全能够满足64 m预应力简支箱梁桥的施工要求。

由于移动支架的非弹性变形在预压试验后基本可以消除,因此在接下来各跨的梁体施工中,不再需要进行预压,但由于钢结构在使用过程中存在疲劳变形,故在施工过程中还需要加强移动支架本身的变形观测,从而确保桥梁的施工安全和成桥线形。

本文介绍的移动支架造桥机预压试验及监测方法,在预应力简支箱梁桥移动支架施工中证明有效可行,对今后移动支架造桥机的预压试验及监测具有借鉴意义。

参考文献:

[1]周光忠.节段预制拼装移动支架造桥机施工技术要点手册[M].北京:中国铁道出版社,2009.

[2]刘家锋.我国移动支架造桥机的发展综述[J].铁道标准设计,2002(2):11-15.

[3]蔡军,贾睿.准池铁路大沙沟特大桥节段拼装梁施工技术[J].铁道建筑技术,2013(S2).

[4]中华人民共和国铁道部.TBl0203—2002铁路桥涵施工规范[S].北京:中国铁道出版社,2002.

[5]刘三友.MSS32-900型移动模架堆载预压与预拱度设置[J].铁道标准设计,2010(4):41-44.

[6]宋作栋.武广客运专线现浇梁移动模架堆载预压试验[J].铁道建筑,2009(10):10-12.

[7]朱小华,胡伍生.润扬大桥悬索桥全站仪法挠度变形观测[J].公路交通科技,2006(7):104-107.

[8]周升柱.移动模架制梁的预拱度设置探讨[J].铁道标准设计,2008(4):46-48.

[9]刘绍堂,沙从术.移动模架造桥机静压试验变形观测计算与预拱度设置[J].河南理工大学学报:自然科学版,2012(4):474-478.

[10]中华人民共和国铁道部.TB10002.2—2005铁路桥梁钢结构设计规范[S].北京:中国铁道出版社,2005.

[11]中华人民共和国建设部.GB50017—2003钢结构设计规范[S].北京:中国计划出版社,2003.

[12]王新刚,等.基于有限元分析的MSS45移动模架造桥机预压试验研究[J].中国港湾建设,2011(6):34-36.

[13]张宇峰,朱晓文.桥梁工程试验检测技术手册[M].北京:人民交通出版杜,2009.

Monitoring and Analysis of Pre-compaction Tests with Up-going SX64/2700 Movable-supported Bridge-building Machine

WANG Wen-jian, CHENG Zhong-peng

(School of Civil Engineering, Lanzhou Jiaotong University, Lanzhou 730070, China)

Abstract:In order to ensure the bridge construction quality and safety, pre-compaction tests must be conducted before first use of movable-supported bridge-building equipment. Based on Hanjiang extra-long bridge on Xi’an-Chengdu passenger dedicated line, this paper introduces the finite element analysis the arrangement of measuring points, monitoring method and frequencies of the pre-compaction tests conducted with up-going SX64/2700 movable-supported bridge-building machine. The elastic deformation and inelastic deformation are calculated and the stress testing data are obtained by means of monitoring the procedure of pre-compaction and analyzing the monitoring data, which demonstrates that the up-going SX64/2700 movable-supported bridge-building machine meets the construction requirements of this bridge.

Key words:Movable-supported bridge-building machine; Pre-compaction tests; Monitoring; Segmental assembly; Deflection; Stress

中图分类号:U445.46; U446.1

文献标识码:A

DOI:10.13238/j.issn.1004-2954.2015.04.018

文章编号:1004-2954(2015)04-0067-05

作者简介:王文建(1991—),男,硕士研究生,E-mail:wwj.win.123@qq.com。

收稿日期:2014-08-09; 修回日期:2014-08-30