CRTSⅠ型双块式无砟道床板裂缝成因分析及控制措施

2015-03-09杨永明

杨永明

(中国铁路总公司工程管理中心,北京 100844)

CRTSⅠ型双块式无砟道床板裂缝成因分析及控制措施

杨永明

(中国铁路总公司工程管理中心,北京100844)

摘要:道床板裂缝是CRTSⅠ型双块式无砟轨道施工质量控制的难点,通过对裂缝产生原因的理论分析,指出混凝土收缩、温差和不当施工工艺等是产生裂缝的主要原因,提出原材料质量控制、优化混凝土配合比和施工工艺等方面控制裂缝的技术措施。

关键词:无砟道床;裂缝;成因分析;控制措施

1概述

CRTSⅠ型双块式无砟轨道由于具有施工简单灵活、工程造价较低等优点,在我国客运专线项目广泛应用,应用地域也较广,从南方炎热气候地区(如武广、成渝客运专线)一直到西北干旱严寒气候地区(如兰新客运专线)都有应用,在时速200 km客货共线长大隧道内也被大量采用。

然而,双块式无砟轨道道床板为现浇连续板式结构,混凝土在水平方向的变形受到约束,同时施工时混凝土易受环境因素影响,导致其开裂的风险较高,在我国前期已开通和在建的客运专线项目均不同程度出现了道床板开裂现象,尤其在路基地段更为常见。现行规范规定裂缝宽度不应大于0.2 mm,超标裂缝和不正常的裂缝严重时,会导致钢筋锈蚀甚至绝缘节点失效,裂缝处的渗水还可能导致路基基床翻浆冒泥等问题,运营期裂缝发展会造成轨枕块松动等安全问题,将会影响无砟轨道的使用寿命。因此,降低和减少无砟轨道板裂缝是质量控制的关键点之一,研究裂缝产生原因及技术措施具有现实意义。

2裂缝成因分析

无砟道床产生裂缝的原因较多,且叠加作用,较为复杂,分析成因主要包括:混凝土干缩、温差应力、不良混凝土品质、不当施工工艺和道床板养护不到位等。

2.1混凝土收缩产生裂缝

混凝土收缩是指在混凝土凝结初期或硬化过程中出现的体积缩小现象,引起混凝土裂缝的主要有干燥收缩和塑性收缩。干燥收缩是在混凝土硬化后,受外部干燥或高温环境影响,内部水分散失所引起;塑性收缩是指混凝土未凝结硬化前,还处于塑性状态时发生的收缩,主要是由于水分从混凝土表面蒸发损失导致的混凝土体积收缩,塑性收缩裂缝主要发生在混凝土暴露表面,裂缝深度一般较浅[1-2]。混凝土收缩主要受用水量、水泥、骨料和外部环境及养护条件等因素影响,水灰比、含水量越大,混凝土收缩越大;风速越大、环境越干燥收缩越大;早期不注意养护或混凝土暴露时间越长,收缩越大。收缩裂缝在双块式无砟道床占的比例较大,据统计约在60%以上,最为常见的是轨枕四角的八字裂缝[3-4]。

2.2温差产生裂缝

温度裂缝产生主要原因是由温差造成的,可分为结构整体升降温差、水化热引起的混凝土内外温差和道床板上下表面的温度递度。在路基地段道床板采用连续结构,在季节性温度变化和日照循环变化下,整体温度升降所产生的温度力可导致出现贯通裂缝。混凝土浇筑初期,水泥水化过程产生水化热使混凝土形成内外温差,当产生的拉应力超过混凝土抗拉强度时,就会产生混凝土裂缝。混凝土结构在太阳照射下,由于混凝土热传导性能差,道床板上下会产生表面温度递度,可能会导致道床板表面出现横向裂缝或翘曲[5-6]。

在一些地区夏季结构整体温差可达到25~30 ℃,兰新客运专线在环境大温差期间,环境平均昼夜温差为22.0 ℃,因环境温差引起的表层混凝土平均昼夜温差为18.6 ℃,道床板混凝土外侧面最高自身应变均值约为225 με,超过了混凝土极限拉应变,对混凝土裂缝的控制极为不利。

2.3不良混凝土品质造成裂缝

造成混凝土品质不良的因素主要包括:砂石等原材料含泥量超标,混凝土坍落度过大,混凝土运输过程中加水,混凝土浇筑时过振和抹面时洒水等,易造成混凝土分布不均匀现象,不均匀材料间存在变形差异,易导致混凝土开裂[7-8]。

2.4不当施工工艺造成裂缝

在道床板浇筑过程中,如果施工工艺不当,容易产生各种形式的裂缝,主要有以下几种原因:一是混凝土布料工艺不当,造成骨料分布不均,引起裂缝;二是混凝土抹面时机掌握不准,提前或延迟都可能造成细小裂缝;三是没有及时松开扣件,钢轨应力释放不及时产生裂缝;四是拆模过早,因混凝土强度不足,道床板在自重或施工荷载作用下产生裂缝;五是道床板施工与支承层施工间隔时间短,支承层变形未完成,支承层的变形导致道床板变形开裂。

2.5不良养护条件造成裂缝

因养护条件差造成裂缝的常见现象包括:混凝土初凝后,没有及时进行覆盖、洒水养护;覆盖不严密,水分蒸发快,补水不及时;道床板裸露时间长、养护时间不足等。

3裂缝控制措施

3.1控制支承层施工质量

支承层是位于道床板和路基基床表层之间的中间过渡层,根据《客运专线铁路无砟轨道支承层暂行技术条件》(铁科技基[2008]74号)的相关规定,无砟轨道支承层施工可采用滑模摊铺和低塑性混凝土立模浇筑两种方法。由于滑模摊铺对工装要求高,在郑西线和武广线等项目支承层施工均大量采用低塑性混凝土。然而,低塑性混凝土材料普遍存在胶凝材料用量过多、坍落度大和材料强度高等问题,导致支承层材料的收缩量增加,开裂明显,进而引起道床板的开裂。因此,建议在长大路基地段应采用滑模摊铺机施工,困难地段才采用模筑法的施工方案。施工时还应加强原材料质量控制和支承层的养护,并准确掌握支承层切缝时机及时进行切缝。在施组安排时,要安排尽量提前施工支承层,使道床板施工与支承层施工间隔至少1个月以上,使支承层在道床板施工前尽量完成收缩变形[9]。

3.2严格控制混凝土质量

(1)控制砂石有害杂质含量,中粗砂含泥量≯2.5%,碎石含泥量≯1%,不得含有泥块,有害杂质含量越低,混凝土干缩裂缝越少。(2)每批混凝土外加剂应与胶凝材料进行相容性试验,保证坍落度损失、含气量和减水率满足要求(1 h坍落度损失不得大于20 mm)。(3)按照“低胶材、低用水量、低坍落度、高含气量”(三低一高)的原则设计高性能混凝土,道床板的水泥用量小于160 kg/m3,胶凝材料宜小于400 kg/m3,混凝土水胶比不大于0.34,混凝土坍落度宜不大于160 mm,混凝土含气量不小于4%。(4)拌和站要严格按照施工配合比和搅拌工艺参数拌制混凝土,保证坍落度、含气量等指标符合要求。

3.3做好混凝土结合面清理和湿润工作

路基地段支承层拉毛(凿毛)质量应满足设计要求,道床板模板安装前,要彻底清除道床板范围内的杂物,采用空压机、高压水将灰尘、浮渣吹洗干净。混凝土浇筑2 h前,应对道床板范围、双块式轨枕周边进行充分湿润,确保新老混凝土面结合良好。

3.4合理选择混凝土浇筑时间

宜在一天温度变化较小的时段浇筑混凝土,从浇筑到混凝土初凝温度变化不得超过15 ℃,混凝土入模温度应在5~30 ℃。各个不同地区应根据本地区气温、风速等气候条件合理确定,要关注天气情况,高温天气、大风天气、温差过大的天气,除非采取了防护措施,应谨慎浇筑混凝土。

3.5严格施工工艺控制

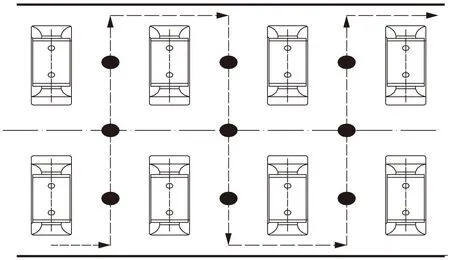

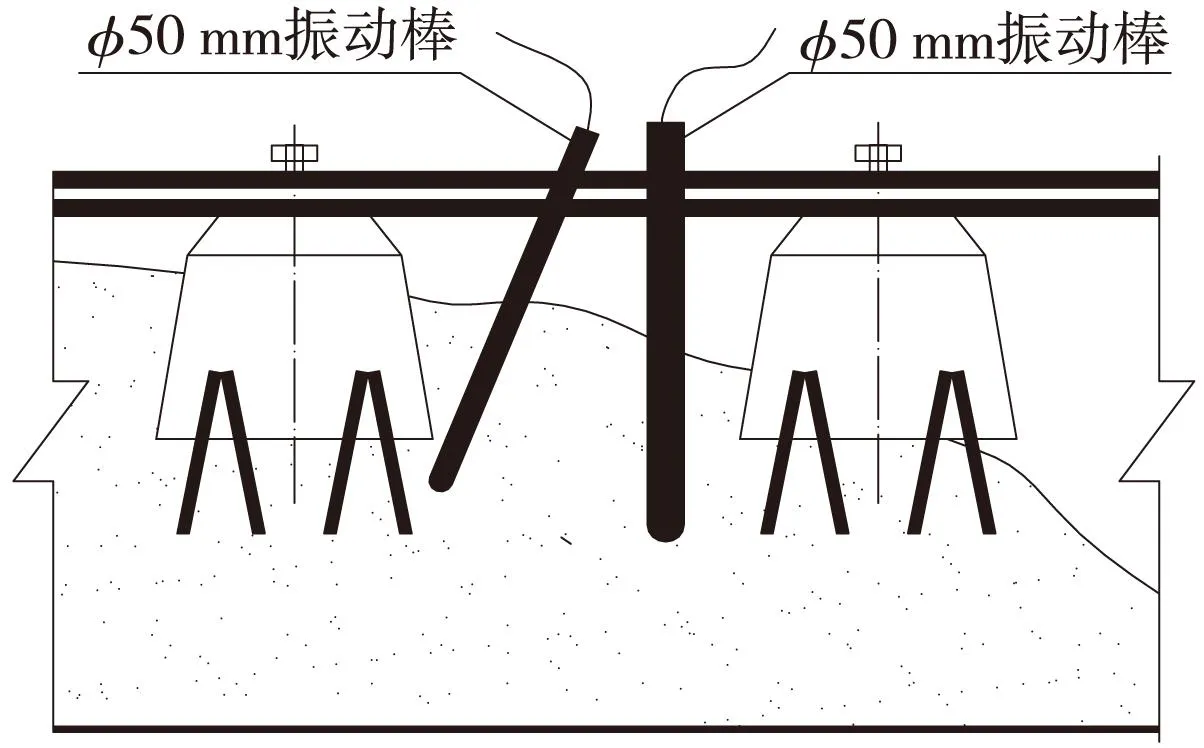

(1)控制钢筋保护层厚度,严格按设计图施工,钢筋保护层厚度过大、过小,都容易产生裂缝。(2)道床板混凝土布料应采用一端向另一端连续进行,采用 “之”字形线路三点布料(图1),将每一根轨枕下布满混凝土,不可从一侧自流到另一侧,确保在浇筑断面内均匀布料,防止混凝土离析,产生干缩裂缝。(3)采用二次振捣工艺(图2),使用φ50 mm振动棒上下、多点振捣,严禁赶料,再使用φ30 mm振动棒斜插入轨枕底部并在轨枕四周进行振捣。振捣时间要合适,一般为25~40 s,以混凝土表面不再下沉、表面泛浆、无气泡为宜,避免过振、漏振,保证轨枕底部混凝土密实以及四周混凝土与轨枕界面粘结质量,防止出现离缝。(4)采用较小坍落度混凝土可以非常有效地减少道床板收缩裂缝,建议在施工中推广使用斗送混凝土,尽量不采用泵送混凝土,以降低混凝土的坍落度。

图1 “之”字形路线三点布料浇筑工艺

图2 二次振捣工艺示意

3.6控制混凝土抹面质量

一般要经过4次抹面,完成混凝土振捣后,首先采用长木抹子将轨枕间混凝土整平;然后采用坡度刮尺刮平混凝土,再次采用木抹子提浆、整平;等混凝土有一定的强度后,再用钢抹子进行抹平压实;为防止混凝土表面失水产生细小裂缝,在混凝土接近初凝时再次用铁抹子抹面压光。双块式轨枕45°角和四周容易开裂,在混凝土初凝前要重点压实抹光。抹面时严禁洒水润面或撒干水泥。在西北地区大风、干燥等特殊气候条件下,抹面工作应在养护帐篷内进行,防止混凝土产生收缩裂缝。

3.7合适时机松放扣件

混凝土初凝后,应及时松开扣件和鱼尾板螺栓(钢轨扣件必须彻底松完),释放由温度和徐变引起的钢轨应力,避免钢轨伸缩破坏混凝土,产生裂缝。可采用手指按压道床板混凝土表面(无明显压痕)或采用钢球(D=75 mm、2 kg)压痕试验(≯30 mm)确定混凝土初凝时间。

3.8准确掌握拆模时间

混凝土强度达到2.5 MPa以上,可以拆除侧向模板,要保证表面及棱角不损坏,道床板混凝土强度达到5 MPa方可拆除全部模板,拆模过早容易引起混凝土表面产生拉裂裂缝。

3.9高度重视混凝土养护

养护是混凝土设计性能得以实现的重要环节,合理的养护工艺对减少道床板表面裂缝起着至关重要的作用,压光混凝土面后应立即开始养护,尽可能缩短混凝土暴露在空气中的时间。研究表明,当混凝土表面水分蒸发率大于1 kg/m2·h时,其表面容易产生塑性收缩裂缝;当混凝土温度、环境相对湿度相同时,风速每增加10 km/h,混凝土表面水分的蒸发速度就增加1倍;或当混凝土温度、风速一定的条件下,空气湿度每降低50%,混凝土表面水分蒸发率也大约增加1倍[10-11]。

图3 土工布+塑料布养护方案

我国地区环境差异大,应根据不同地区气候特点确定经济合理养护方案。南方地区可采用土工布+塑料布覆盖洒水保湿的养护方式进行养护,先在混凝土表面覆盖一层土工布,再盖一层塑料布,上部和周边压实,注意覆盖材料要足够宽,防止周边透风,保证内部处于密封状态(图3),要根据天气的温度和湿度补水,养护时间不得少于7 d,最好养护14 d。西北干旱大风缺水地区,可采用外养护剂或内养护剂加外养护剂养护方案,在道床板抹面完成后,立即喷洒外养护剂,外养护剂会在混凝土表面形成一层薄膜,阻止水分的挥发,达到养护效果。内养护剂可以阻止水分的散失,改善混凝土的稠度,消除泌水和降低浮浆厚度,还可以实现混凝土的分阶段减缩,塑性阶段的保水和硬化阶段持续补水的自养护功效[12]。兰新客运专线大风干旱地区采用了外养护剂和内外养护剂结合的新型养护方

案,有效地控制了道床板裂缝,取得了较好的效果。

4结语

道床板裂缝是CRTSⅠ无砟轨道施工质量控制的重难点,在施工过程中应引起足够重视,当出现不正常裂纹时,应结合当地环境气候条件等因素综合分析,查找原因,并采取相应经济有效应对措施。在路基地段由于采用连续性结构,会出现温度裂缝和支承层切缝处反射裂缝等,对此也不必过度紧张,关键是要控制早期裂缝和不正常的裂缝,尽量减少裂缝的数量,控制裂缝宽度不超过0.2 mm。

在结构优化设计方面,双块式轨枕四角由于应力集中和新旧混凝土结合面等综合原因,普遍易出现八字形裂缝,这种裂缝约占30%以上,在兰新客运专线设计中采用在道床板上层纵横向钢筋上部、轨枕四周设置八字形抗裂斜筋,对控制八字形裂缝的发展有一定的效果,可以参考借鉴。另外,采取技术措施增加双块式轨枕的四周表面粗糙度,增强混凝土与轨枕的粘结力,也是今后考虑研究的方向。

参考文献:

[1]蒋家奋.浅析混凝土的自收缩[J].混凝土与水泥制品,2001,6(3):56-59.

[2]覃维祖.混凝土的收缩、开裂及其评价与防治[J].混凝土,2001(7):36-40.

[3]王森荣,杨荣山,刘学毅,等.无砟轨道裂缝产生原因与整治措施[J].铁道建筑,2007(9):76-79.

[4]张立.大体积混凝土结构裂缝控制与防治措施[D].西安:西安建筑科技大学,2004.

[5]刁焕新.混凝土桥梁裂缝产生原因及防治措施探讨[J].中国科技信息,2006(8):41-45.

[6]童育林.大体积混凝土裂缝控制研究[D].重庆:重庆大学,2004.

[7]崔国庆.双块式无砟轨道道床板裂缝控制研究[J].铁道标准设计,2010(1):66-68.

[8]Tazawa E, Miyazawa S. Experimental study on mechanism of autogenous shrinkage of concrete[J]. Cement and Concrete Research, 1998,28( 8):116-119.

[9]刘彬.武广铁路客运专线CRTSⅠ型双块式无砟轨道施工工艺及质量控制[J].铁道标准设计,2010(1):58-63.

[10]何华武.无砟轨道技术[M].北京:中国铁道出版社,2005.

[11]李向国.高速铁路技术[M].北京:中国铁道出版社,2008.

[12]何真,陈衍,梁文泉,等.内养护对混凝土收缩开裂性能的影响[J].新型建筑材料,2008,35(8):7-11.

Cause Analysis of Cracks of CRTSⅠDouble-block Ballastless Track Bed and Countermeasures

YANG Yong-ming

(Project Management Center of China Railway Corporation, Beijing 100844, China)

Abstract:The control of cracks in the slab is key issue in the construction of CRTSⅠdouble block ballastless track. The theoretical analysis indicates that the shrinkage of concrete, temperature difference and the improper construction process are the main causes of cracks. Specific technical countermeasures are put forward in terms of quality control of raw materials, optimization of concrete mixture ratio and improvement of construction processes.

Key words:Ballastless track bed; Crack; Cause analysis; Countermeasures

中图分类号:U213.2+44

文献标识码:A

DOI:10.13238/j.issn.1004-2954.2015.04.005

文章编号:1004-2954(2015)04-0016-03

作者简介:杨永明(1975—),男,高级工程师,1999年毕业于西安公路交通大学机械制造专业,E-mail:5054342@qq.com。

收稿日期:2014-06-11; 修回日期:2014-07-16