双模式智能控制量热仪系统的设计与实现

2015-03-09DesignandImplementationofDualmodeIntelligentCalorimeterSystem

Design and Implementation of Dual-mode Intelligent Calorimeter System

王延峰1 熊 明1 丁国强1 马军霞2

(郑州轻工业学院电气信息工程学院1,河南 郑州 450002;郑州轻工业学院软件学院2,河南 郑州 450002)

双模式智能控制量热仪系统的设计与实现

Design and Implementation of Dual-mode Intelligent Calorimeter System

王延峰1熊明1丁国强1马军霞2

(郑州轻工业学院电气信息工程学院1,河南 郑州450002;郑州轻工业学院软件学院2,河南 郑州450002)

摘要:量热仪是测量煤炭、石油等可燃物质发热量的一类重要仪器,其测量精度直接影响着经济效益。为了提高量热仪的测量精度,设计一种基于STM32芯片的双模式智能量热仪。量热仪采用具有高增益、高分辨率、低漂移特性的模数转换器,设计了四路Pt1000温度传感器进行数据采集。利用智能PID跟踪控制技术提高控制精度,能在恒温式和绝热式两种测量模式中自由切换。试验结果表明,该设计能够实现量热仪的高精度测量,达到欧洲CER标准。

关键词:智能量热仪双模式控制恒温式绝热式STM32芯片分段式PID跟踪控制算法

Abstract:Calorimeter is an instrument for measuring the calorific value of coal, petroleum and other combustible materials; its measurement accuracy directly affects the economic benefits. To improve the measurement accuracy of calorimeter, the dual mode intelligent calorimeter based on STM32 chip is designed. This calorimeter adopts the A/D converter featuring high gain, high resolution, and low drift, 4-channel Pt1000 temperature sensors is used for data acquisition, the control accuracy is enhanced by adopting intelligent PID tracking control technology, the instrument can be switched over between two modes, i.e., thermostatic and adiabatic modes. The test results show that the design can implement high accurate measurement of calorimeter, and achieve CER European standard.

Keywords:Intelligent calorimeterDual-mode controlThermostatic modeAdiabatic modeSTM32 chip

Segmented PID tracking control algorithm

0引言

现阶段我国煤炭利用率较低,浪费和污染严重,煤炭燃烧运行和设备安全问题比较突出[1]。采用先进的煤质检测方法和设备可以解决煤炭使用中的疑难问题[2-3],也可以在节能减排、环境保护、增加产煤量和提高经济效益方面发挥极其重要的作用。

针对量热仪的市场需求以及现阶段量热仪操作复杂、工作量多、容易产生偶然误差和计算错误的状况[4],设计了一种操作简单、高效、测量精度高的双模式智能控制量热仪系统。该系统以STM32芯片为主控制单元,采用严格密封包围工艺结构,利用分段PID控制原理,设计了量热仪的内、外筒水温自动跟踪控制算法[5],并利用触摸屏实时动态地显示内外筒水温。测试结果表明,该双模式智能量热仪的性能指标满足设计要求。

1硬件设计

1.1 实现方案

根据市场用户调研结果,目前量热仪试验操作员普遍希望量热仪操作简单、高效,试验工作量尽量减少,由此提出如图1所示的系统功能实现方案。整个量热仪系统由试验主机、温度采集与转换电路、控制器、触摸屏等部分构成。

图1 系统实施方案图

1.2 控制器芯片选择

智能量热仪系统采用了STM32F103主控芯片[6]。STM32处理器是在工业标准基础上开发的基于Cortex-M3内核的系列处理器,它以先进的Cortex-M3为内核,可以在更高的代码密度下依旧保持高性能。STM32处理器在内核水平上搭载了一个向量中断控制器,显著加强了中断的快速反应能力。它的功耗也是很低的。

控制器主要控制4路Pt1000温度传感器采集内、外筒水温度数据,精确控制加热棒加热动作,控制外筒水温度实时跟踪内筒水温度的变化,实时控制量热仪的工作状态,检测燃烧物质的燃烧状态等。此外,它还能够与触摸屏进行实时数据通信,显示工作状态,与打印机实时通信,完成试验结果的打印。

1.3 A/D转换电路设计

提高仪器测量精度的关键在于获得精确的温度数据。量热仪的温度传感部分由工业常用的Pt1000温度传感器组成。Pt1000温度传感器测量获得的数据是模拟量,并且其信号极其微弱,一般都是几个微安左右。由于噪声信号的影响,往往导致其测试的真实温度数据无法正常读取,或者获得的温度数值是不稳定的,随时间跳动,导致系统无法准确获得内外筒水温度的变化值,从而导致控制器无法准确计算燃烧物质的发热量[7]。考虑到微机控制单元接收和处理温度数据时,数据采集速度较慢,并且要求噪声影响极低。因此本项目利用一种新型高精度24位A/D转换芯片CS5534,设计了一种4路温度数据采集转换电路。

CS5532芯片[8]是美国Cirrus Logic公司推出的一种具有极低噪声的、多通道Δ-Σ型模拟/数字转换器。由于其采用电荷平衡技术和极低噪声的可编程增益斩波稳定测量放大器,可得到高达24位分辨率的输出结果,精度高,动态特性宽,是其他类型转换器所无法比拟的。其内部有一个完整的自校正系统,可进行自校准和系统校准,消除A/D芯片本身的零点误差和漂移误差以及系统通道的失调和增益误差。该芯片广泛适用于工业过程控制、称重仪器、便携式仪表及其他高分辨率测量应用领域的单/双极性小信号场合。

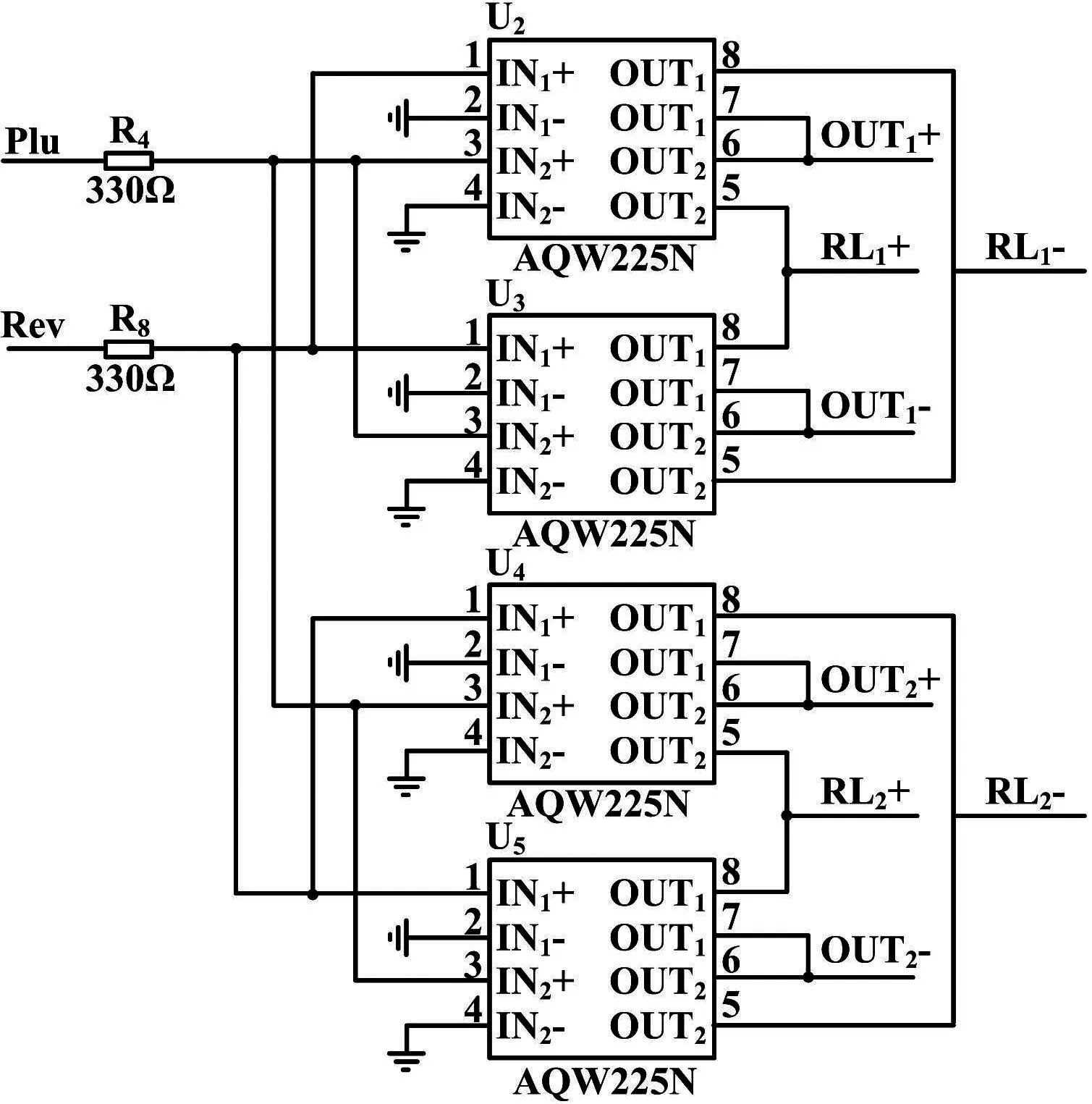

CS5534芯片在本系统中的接线图如图2所示,它与图3所示的AQW225N光耦隔离器件一起组成了4路温度数据采集转换电路(图3只给出其中的2路)。

图2 CS5534芯片的接线图

图3 4路Pt1000热电偶的数据采集电路图

本系统中需要STM32完成4路Pt1000温度传感器的数据采集与传送控制等操作,A/D数据采集通道的选择、初始化操作、功能与时钟设置、A/D通道的读写操作、采集数据计算等。

1.4 触摸屏

触摸屏的作用是通过触摸点检测装置接收触摸信息,并将其转换成触点坐标发送给CPU,同时接收、执行CPU发来的命令。本系统采用威纶通公司的MT8000触摸屏,它与控制器采用Modbus协议进行数据通信。触摸屏系统采用组态软件设计,具有实时数据显示与存储、历史数据查询、故障报警等功能,并能将内外筒水温度状态进行动画显示。

2软件设计

2.1 系统工作流程

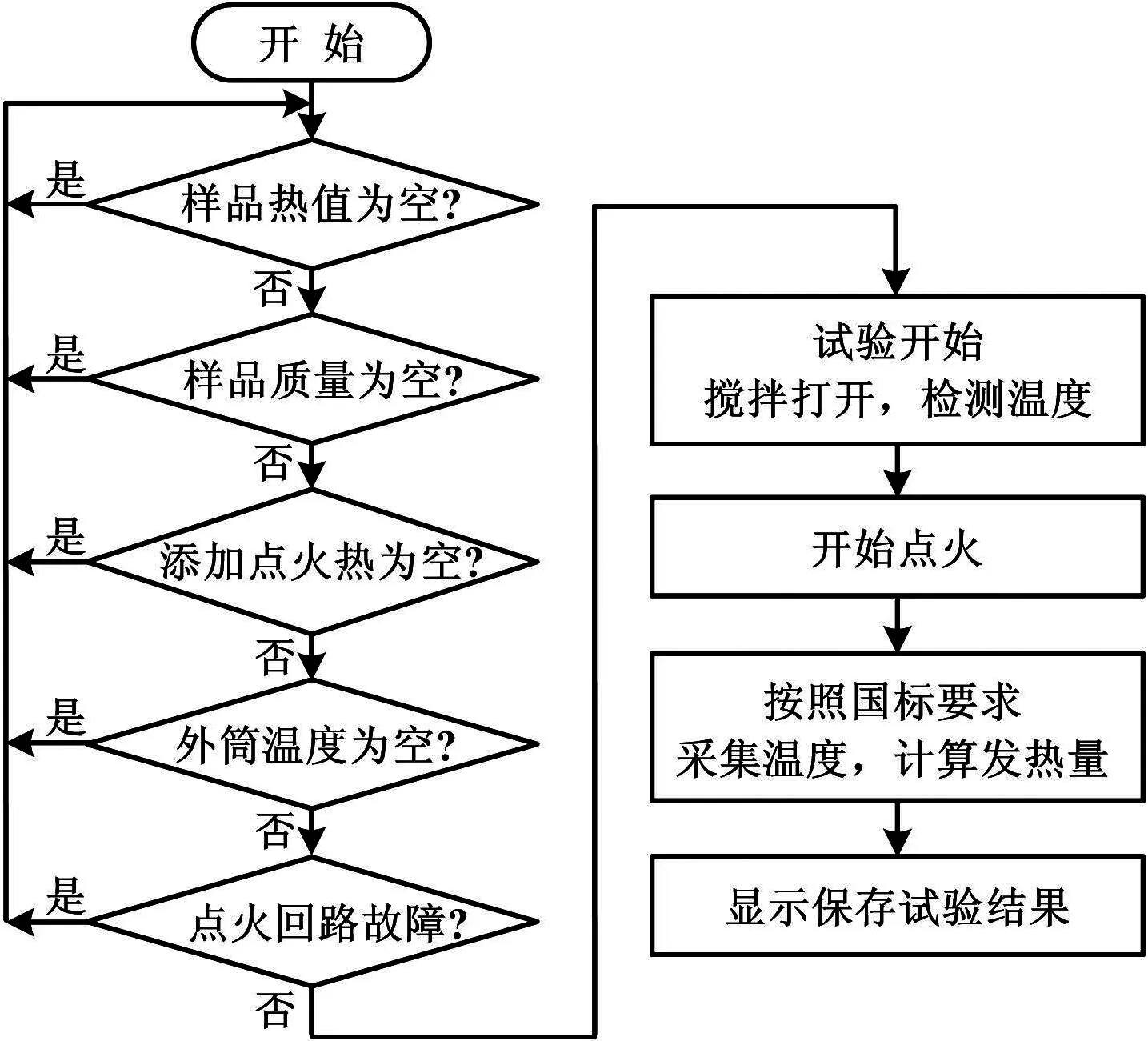

系统操作过程如图4所示。

图4 智能量热仪工作流程图

系统开始之后,首先按序检测量热仪的工作状态,检测样品热值、质量、点火热(用于引燃测量物质所发出的热量,可以进行人工设定)、外筒温度等数据是否为空以及点火回路是否有故障,若热值、质量等数据为空或点火回路有故障则返回重新开始,否则继续下一步。然后进行试验,开始点火,若点火失败则返回,否则进行试验下一步,检测燃烧物质的燃烧状态,采集温度,计算发热量。最后将计算结果在触摸屏显示并保存。

2.2 系统温度控制算法设计

建立稳定的绝热环境条件也是提高仪器测量精度的关键之一。传统的恒温式量热仪[9]设备无法精确隔绝内外筒之间的热传导,导致燃烧物质燃烧发热时,内筒吸收热量的同时会和外筒水进行热交换,从而导致内筒水温度变化量不能准确反映燃烧物质的发热量。在本项目中采取高精度A/D数据采集电路,能够保证采集到稳定的温度数据,利用PID控温算法实现控温性能的稳定性和可靠性。

恒温式测量模式中采用瑞-方公式,计算时能够最大限度消除热损失的影响。绝热式测量模式中,使外筒水温度能够实时跟踪内筒水温度的变化过程,使内外筒之间的温度尽量相等;或者即使有微小的温度差异,由于热传导的惰性,也不会影响内筒水温度的变化量反映燃烧物质的发热量,使测量结果更加准确。

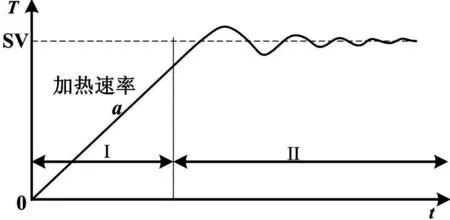

为了合理地处理系统响应速度(即加热速度)与系统稳定性之间的矛盾,我们把温度控制分为两个阶段,PID调节Ⅰ段与Ⅱ段,如图5所示。

图5 温度控制的动态响应过程示意图

① PID调节Ⅰ段

在Ⅰ阶段,因为温区的温度距离设定值还很远,为了加快加热速度,固态继电器(SSR)与发热管处于满负荷输出状态,只有当温度上升速度超过控制参数“加速速率α”,SSR才关闭输出。“加速速率α”描述的是温度在单位时间的跨度,反映的是温度升降的快慢,如图5所示。用“加速速率”限制温升过快,是为了降低温度进入PID调节区的惯性,避免首次到达温度设定值(SV)时超调过大。

在这个阶段,当占空比K=0时, SSR关闭;当占空比K=100%时,SSR全速输出。此时,PID调节器不起作用,仅由“加速速率”控制温升快慢。

② PID调节Ⅱ段

在这个阶段,PID调节器调节输出,根据偏差值计算占空比(0~100%),保证偏差(实际温度与设定值SV的差值)趋近于零,即使系统受到外部干扰时,也能使系统回到平衡状态。

由于控制对象升温时,其特性变化较大,若采用一组固定的PID参数,则各温区的控制效果不能兼顾,控制效果较差。因此,关键问题在于设计出一个PID参数,随温区的不同而自动调整到最佳值。因此,设计了一种自适应PID控制算法。

在常规控制系统中,PID 控制是迄今为止算法比较简单、功能比较完善、效果比较好的一种控制算法,其一般形式为:

u(n)=KPe(n)+KI∑e(n)+KDΔe(n)

(1)

本设计利用位置式PID算法,将温度传感器采样输入作为当前输入,然后与设定值进行相减,得到偏差e(n),然后再对之进行PID运算产生输出结果fout,然后让fout控制定时器的时间,进而控制加热器。为了方便PID运算,建立一个PID的结构体数据类型,该数据类型用于保存PID运算所需要的P、I、D系数,以及设定值,历史误差的累加和等信息。

整个测温范围分为平衡阶段和升温阶段2个温区,在平衡阶段仅接通水槽中的小加热棒,PID控制算法驱动该加热棒与制冷压缩机工作状态平衡,其平衡温度点由系统工作需要设定;在试样燃烧阶段接通大加热棒,通过PID控制算法参数的调节作用控制外筒水温度迅速跟踪内筒水温度的变化过程,从而达到消除内外筒之间水的热交换。

3试验步骤

试验人员利用力克仪器技术有限公司提供的原型机进行试验研究,验证双模式智能量热仪的各项功能。仪器绝热式操作过程(恒温式操作过程不详加说明)如下。

① 通过水槽加水,仪器上电后,根据环境温度传感数值,加热棒或者压缩机自动工作来调整水槽的水温度值,使水温和环境温度平衡(此时内筒底部的阀门没有打开),外筒和水槽是连通的。

② 当水槽和外筒的水温和环境温度达到一致的时候,打开内筒底部的阀门进水,直至内筒壁的水位计,自动关闭阀门,内筒水和外筒水环境断开。此时,为了满足外筒水温高于内筒水温1~1.5K的国标要求,加热棒开始加热工作,检测内外筒水温是否达到一致,若达到,停止加热。

③ 仪器开始平衡搅拌5min工作,内筒水温度保持不变,外筒水在加热棒和压缩机的共同作用下始终沿着内筒水温度改变。

④ 5min时氧弹仓中试样点火,内筒水温度急剧上升,此时水槽中的1 000W加热棒检测到内筒水温度上升信号后,开始加热工作,通过外筒与水槽的水循环。该信号立刻被外筒水温度传感探头检测到,外筒水温度开始随内筒水温度急剧上升。

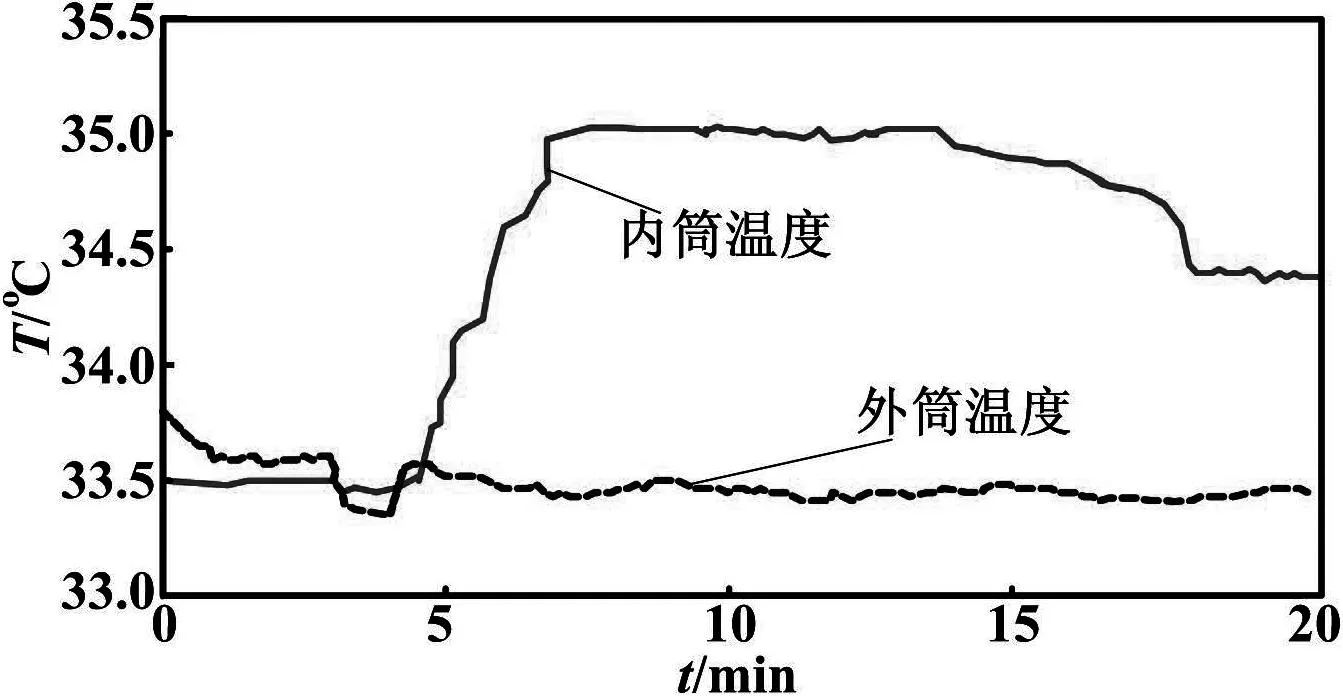

绝热式、恒温式内外筒温度曲线分别如图6、图7所示。

图6 绝热式内外筒温度曲线图

图7 恒温式内外筒温度曲线图

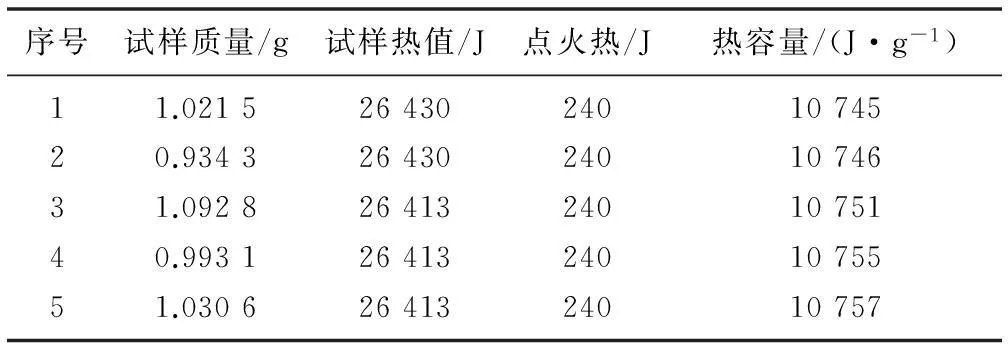

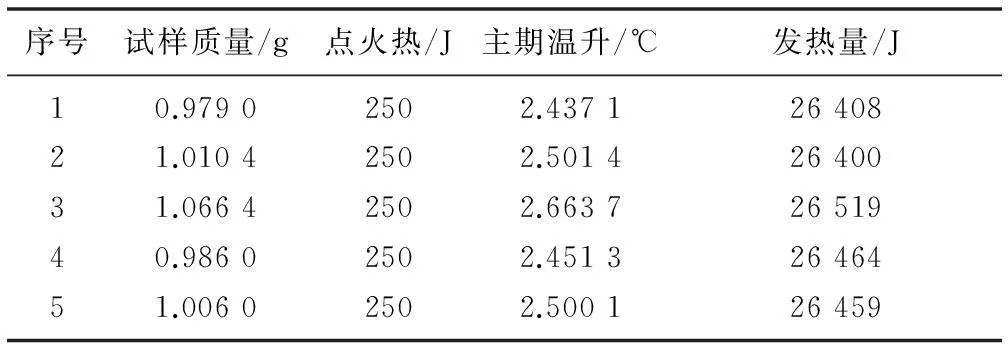

试验测试数据如表1和表2所示,表1为绝热式测量模式的试验数据,表2为恒温式测量模式的试验数据。从表1可以看出测量试验样品的热容量变化幅度不大,表明量热仪稳定可靠、精确度高。

表1 绝热式测试试验数据

表2 恒温式测试试验数据

4结束语

本文介绍了一种新型的双模式智能量热仪系统。该系统引入分段式PID控制算法,有效提高了控制精度和测试结果的准确性;采用触摸屏操作系统,有效减小了整个设备的体积,减低了设备的成本;能在恒温式和绝热式两种测量模式中自由切换,提高了设备操作简便性。试验结果表明,该仪器性能稳定、重复性好、准确度高,且操作方便。

参考文献

[1] 国家质量监督检验检疫总局.GB/T213-2003煤的发热量测定方法[S].北京:中国标准出版社,2003.

[2] 李平,姬建伟,宋家友. C8051F350在恒温式自动量热仪设计中的应用[J].传感器与微系统,2007,26(10):111-113.

[3] 单勇,徐广立.智能自动量热仪的应用[J].山东煤炭科技,2009(1):59-60.

[4] 刘辉,马凌云,何东陆.一种煤炭自动量热仪的设计[J].工矿自动化,2007(6):97-99.

[5] 吴艳敏,郭凌云,丁国强.新型绝热式智能量热仪的研制[J].电子技术应用,2013,39(11):139-141.

[6] 罗超,景林,易金聪.基于STM32的便携式海量温湿度记录仪设计[J].电子技术应用,2012,38(12):83-86.

[7] 谭建豪,章兢.石英晶体量热仪测温系统硬件电路的设计[J].中国仪器仪表,2007(2):39-43.

[8] 申仲涛.基于CS5534的成组接地线电阻测试系统[J].微计算机信息,2009,25(62):288-290.

[9] 蒋伟,赵书俊,徐航,等.基于S3C2410的恒温式自动量热仪设计[J].现代电子技术,2010(15):203-205.

中图分类号:TP216;TP273+.2

文献标志码:A

DOI:10.16086/j.cnki.issn1000-0380.201503022

国家自然科学基金地区联合资助项目(编号:U1204603);

郑州轻工业学院博士基金资助项目(编号:2011BSJJ00048)。

修改稿收到日期:2014-08-12。

第一作者王延峰(1973-),男,2007年毕业于华中科技大学,获博士学位,副教授;主要从事DNA计算、智能优化计算的研究。