采用罗克韦尔ControlLogix+FlexI/O系统在舞阳八台矿副井提升机改造中的应用

2015-03-08郝莉李泽光李磊

郝莉 李泽光 李磊

(安阳钢铁集团公司)

采用罗克韦尔ControlLogix+FlexI/O系统在舞阳八台矿副井提升机改造中的应用

郝莉李泽光李磊

(安阳钢铁集团公司)

摘要舞阳八台矿副井提升机原系统采用西门子S7300+S7200系列PLC构成,其通信协议为Profibus-DP。由于系统初期投入时,监控及安全保护单元设计不完善,提升机系统经常出现滑绳、频繁停车等故障,严重影响了矿井的生产,给矿井的工作和安全埋下了极大的隐患。为了解决这一日益突出的问题,对其PLC系统进行了全面升级改造。

关键词ControlLogix安全保护回路S型速度曲线

APPLICATION OF ROCKWELL CONTROLLOGIX+FLEXI/O SYSTEM ON EIGHT MINE AUXILIARY SHAFT LIFTING TRANSFORMATION IN WUYANG

Hao LiLi ZeguangLi Lei

(Anyang Iron and Steel Group co.,Ltd)

ABSTRACT Wuyang eight sets of mine auxiliary shaft lifting machine system is composed of Siemens S7300+S7200 series PLC and the communication protocol of Profibus-DP. Due to the initial investment in the system, the monitoring and safety protection unit design is not perfect, the hoist system often appears the fault, such as slip line, frequent parking and so on, seriously affect the mine production, to mine work and safety buried a great hidden trouble. In order to solve this problem, the PLC system has been upgraded.

KEY WORDS ControlLogixsecurity loopS curve of speed

0引言

舞阳八台矿副井提升机是舞阳八台矿副井的一条生命线,原系统自投产后,经常出现无故滑车、停车,而且模块在潮湿的作业环境下,已经生锈腐蚀,更换率大大增加,给生产和生命造成了很大的危害。通过采用特殊模块的系统进行系统改造,增强系统的保护保证提升机稳定安全地工作。

1系统改造方案

1.1硬件系统

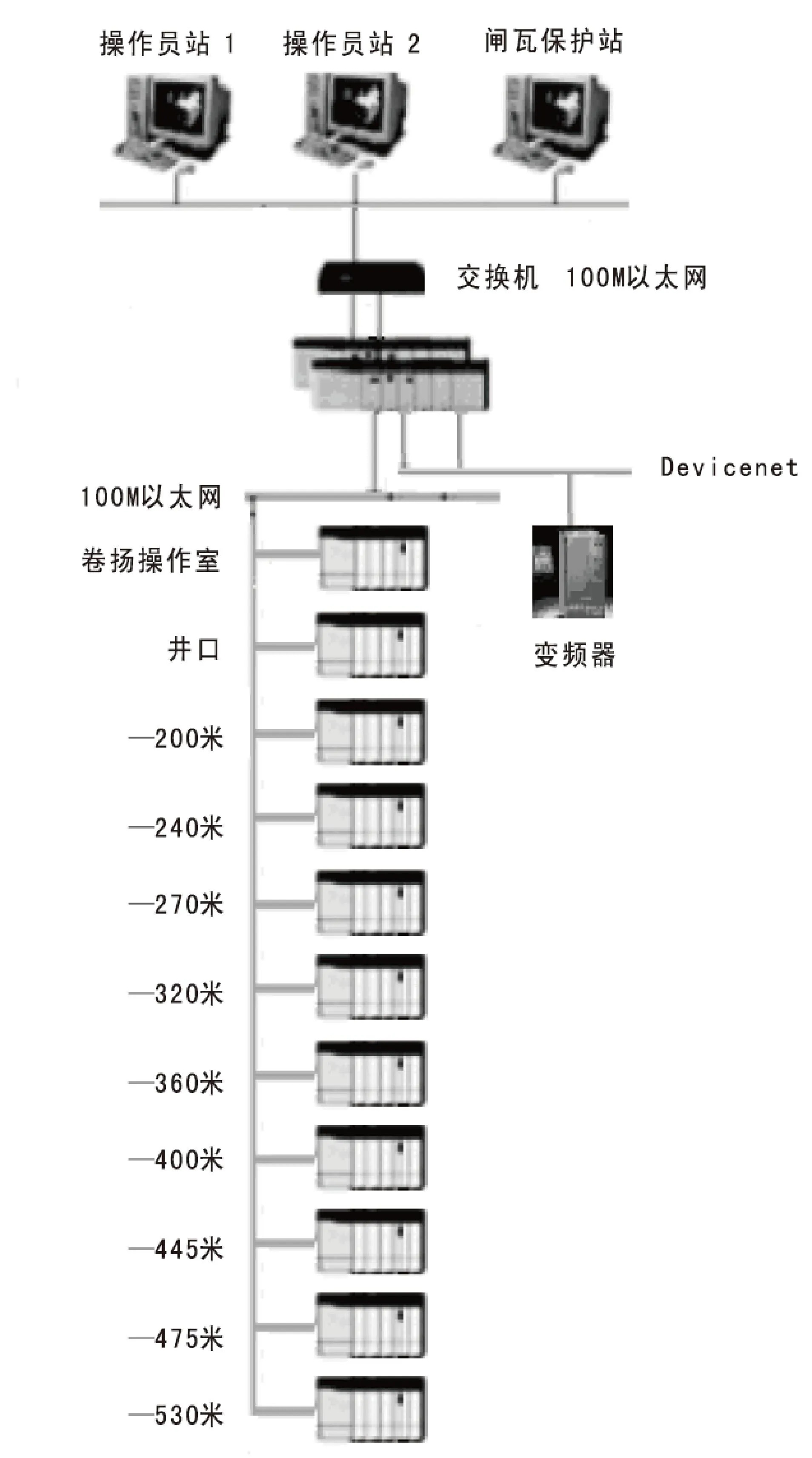

考虑到井下的特殊作业环境,采用罗克韦尔公司的ControlLogix+Flex 1794系列带涂层保护DCS模块,传动主站及监控主站由ControlLogix组成,针对卷扬操作站、井口及井下十层作业面,各设一个1794 I/O分站,通过光纤工业以太网通信模式,构成一个结构开放的网络,使各个工作单元有效地进行数据的交换。全数字化系统使系统硬件结构单一、参数稳定且调整方便、可方便地与上位机联网。其硬件系统网络配置图如图1所示。

图1系统网络配置示意图

采用无线遥控器控制,使提升机系统操作得到简化,从而实现了高效控制。一个遥控器对应多个接收器的模式,通过接收器直接接入各层的1794分站,可以对罐笼的行程情况进行实时监控、快速反应,使检修人员可以站在罐笼中对提升机进行慢动上、慢动下的动作控制,也可让信号员操控停在任一层面上。

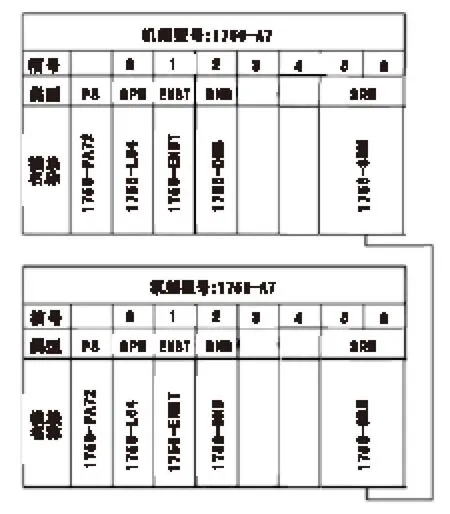

传动主站采用冗余DCS系统,实现电源冗余、控制系统CPU冗余、以太网冗余。上位操作员站也采用一用一备冗余配置。整个系统的冗余控制,一旦网络及控制设备出现故障时,可以进行快速无扰切换。冗余配置图如图2所示。

图2冗余系统配置图

1.2软件系统

PLC组态及参数配置、下位机监控系统的编程均在RSLOGIX 5000 V10.0环境下完成,上位机监控软件中人机界面的设计采用FactoryTalk View SE V6.0软件,完成信号采集、数据处理、数据储存、数据与查询功能,并处理和各项功能的逻辑关系。实现安全回路、自锁功能保护、自动平滑调速度等功能,大大提升了提升机的安全运行性能。

通过监控画面可动态显示罐笼在井筒内的运行位置及其瞬时速度及提升次数,实时反映罐笼的运行情况,通过历史记录及打印功能实现罐笼运行数据的储存及查询,便于对罐笼运行故障的判断及分析。

信号指示系统,定义各种信号灯,实现井下各个层面信号灯闪烁、常亮,实现选层、当前位置及行进方式的提示。方便了井下信号员的操作。

对罐笼的快上、快下、慢上、慢下、停车、紧急停车、事故停车等信号进行语音编辑语音进行播报,使信号员清楚确认罐笼的运行方式,减免了误操作引起的事故。

闸瓦间隙监控系统,通过与闸瓦系统的检测系统的重要监测点之间建立通信,在DCS主站集中实现对闸瓦间隙地实时监控与报警机制,在闸瓦间隙超过安全设定时,直接进行报警停车,有效地提高了提升机运行的安全性和可靠性。

在监控画面上直观显示各个I/O站点及主站模块的工作及运行状态、错误标志,给故障的查找提供了依据,并引入联锁控制,有效地杜绝因网络及模块故障安全事故的发生。

在系统中搭建运动曲线模型,使罐笼自动按照变速曲线进行无级变速,实现平稳、平滑地启动、加速、减速及停车,有效地减免了罐笼行进中地摇摆频率,减少了对电机及制动系统地机械冲击,延长了钢丝绳的使用寿命。

2系统方案实施

根据现场要求,首先进行了硬件系统的升级改造工作。其次,按照系统改造方案,利用RSLOGIX 5000 V10.0及FactoryTalk View SE V6.0软件实现提升机的保护连锁程序及上位监控画面,与操作台、遥控器信号一起构建简易直观的安全操作监控系统。

2.1安全保护回路

2.1.1测速、定位及超速保护

主控DCS将增量式光电编码器信号经过1756-HSC高速计数模板计数完成行程及位置检测。计数器采用编码器X1模式,经过累计正转与反转的脉冲个数经CPU计算可以得出速度,即可在上位机显示,也可通过1756-OF8输出4 mA~20 mA信号给转速表,实现速度的监测。当速度超过安全值时进行超速保护,输出事故停车。

2.1.2过卷保护

在程序中设定过卷软保护上、下限,当前的计数值与设定值进行比较,实现软过卷保护,另外,在井口处设计两个硬过卷保护开关,输入信号至DCS及继电器安全回路,形成系统的硬过卷保护,这两个过卷保护信号共同作用于安全回路,为提升机的安全运行设置双重保护。

2.1.3编码器故障及滑绳保护

利用主滚筒和天轮各装的两套编码器分别与传动主站及监控主站的两个高速计数模块,对应每套编码器分别计数,通过编程比较两套计数值,形成互为监视。如果差值超出安全值时,发出故障信号,事故停车。在程序中设定滑绳范围,当两者差值超出滑绳范围时,则输出滑绳故障,进入事故停车状态。

2.1.4方向保护

当DCS输出一个方向时,提升机必须按此方向运行,若提升机按相反方向运行,则安全回路动作。通过程序对提升、下降进行自锁,并锁定动作信号,若紧急停车或故障停车后开车,手动解除方可进行换向。

2.1.5液压站保护

液压站采用DCS控制电控信号,分别对制动及润滑油压进行监控,设定残压限值,引入残压保护机制,设置电磁阀故障、残压过高以及液压油温度过高等故障显示功能,不仅给液压站的维护带来方便,而且提高了系统的可靠性。

2.1.6变频器故障保护

采用DeviceNet网络,设置变频器节点网络地址为5,通讯速率为125 Kbit/s,通过对INPUTWORD及OUTPUTWORD的定义,实现对变频器的故障、准备好以及电流、转速、功率的实时监控。

2.2PLC自锁保护

本系统包括防突然反向自锁、开车条件自锁、离站自锁、停车自锁、速度度调节器自锁等自锁功能。通过DCS的梯形图实现,从而提高了安全运行系数。

2.2.1防突然反向自锁

对提升机上升和下降信号进行互锁,输出方向后,提升的方向不可任意更改,若提升机按相反方向运行,则输出故障,从而使安全回路动作。

2.2.2开车条件自锁

将变频器检测信号、闸瓦间隙检测信号、液压站检测信号、安全回路信号等信号引入开车回路中进行自锁,防止误动作。

2.2.3离站自锁

松闸指令发出以后,或者是制动手柄已经处于“松闸”位置,延时一定时间后,检测速度达到预定值,否则输出故障信号并使安全回路立即动作。

2.2.4停车自锁

在停车期间,方向指令不输出,提升机不能运行,如果提升机由于某种原因而运转起来,则输出故障信号使安全回路立即动作。

2.2.5速度调节器自锁

若速度调节器未解锁,若松闸,则安全回路运作;若速度调节器解锁,延时设定时间后,闸仍没有松开,则必须重新封锁调节器,以免堵转。

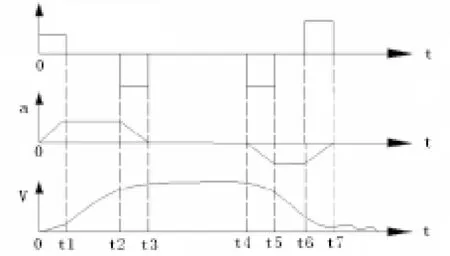

2.3自动调速曲线

在监控DCS主站中建立速度曲线,将操作信号、保护信号及一些行程参数与轴编码器信号结合起来,自动产生提升机所需的速度给定信号的运行曲线,为了减少起动、制动过程中的机械冲击,提高提升机控制精度,速度给定信号的加速、减速段为“S”型曲线,减速段行程通过DCS实际运算来调节减速度以保证减速段为一固定值,从而保证了停车不变和停车点的精度。

目前,提升机采用的给定方式有两种:一是给定速度为时间的函数(V=f(t)),二是给定速度为行程的函数(V=f(s))。由于行程给定方式当负载波动时爬行段的距离基本不变,优于时间给定方式,所以本系统采用行程给定方式。利用DCS,由程序实现提升运行速度曲线的S化(即通过限制加速度a的变化率),产生S型速度给定曲线,并且通过修改有关提升控制参数,无论是加速段还是减速制动段,都可以产生所期望的速度给定曲线。

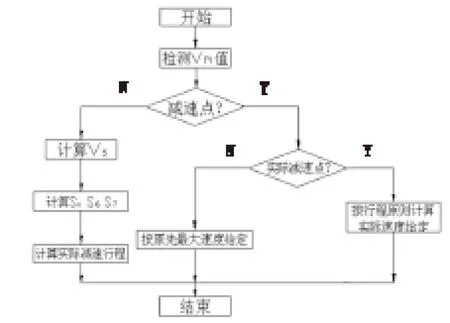

根据程序调试方便,参数可能以任意修改的特性,用程序实现S型速度曲线,其参数不随便外界变化,而且可以任意修改,以达到预期的加速度变化率。其速度给定示意图如下图3所示。根据实际运行最大速度Vm的变化,根据核算法预先计算出t5、t6、t7相对应的实际减速点位置,其程序流程图如图4所示。

图3S型速度给定示意图

图4S型速度控制程序流程图

3改造后的取得的效果

1)完善的保护系统,避免了系统改造前滑绳、无故停车故障对矿井生产的影,提高了系统的可靠性。

2)自锁系统的投入,从根本上解决了因为误操作引起的提升机的动作故障,从而提升了整个系统的稳定性。

3)每层分步式分站控制,增强了整个系统的稳定性,特别是对站点各个模块以及通道状态的实时监视,可以对外围的信号以及硬件故障较早进行预控。

4)冗余DCS系统,减少了因DCS硬件接口故障引起的系统故障,提高了系统容错的能力。

5)光纤以太网的应用,减少了信号传输的干扰,增强了DCS控制系统的可靠性。

6)S型速度曲线模型的引入,减少了钢丝绳的应力,缓和了钢丝绳的受力情况,消除了提升系统冲击,减少了振动。另外,由于加速度的连续变化,提升机也由一个运行阶段转身另一个运行阶段的过程中速度是平滑过渡的,大大降低了提升速度反超的程序,对调速系统来说则降低了由于反超调引起的振荡程度,从而运行平稳。

4结束语

舞阳八台矿的副井提升机系统全自动化运行的实现,极大的提高了系统的可靠性、运行效率,以及控制的精确性,减少了人为因素的影响,使提升机系统成为具有自动判断、显示故障,自我调整运行速度,多重互锁和后备保护,实现远程监测等全自动化、智能化的控制系统。为矿山进一步实那数据采集离散化、设备控制智能化、调度操作集中化、生产管理信息化、办公管理自动化等综合自动化矿井打下坚实的基础。

5参考文献

[1]杨海龙,基于PLC的矿井提升机电控系统的研究[J],数字技术与应用,2014(6):16.

[2]李晓光,基于PLC技术的矿井提升机电控系统的若干思考与研究[J],科技与企业,2012(11):98.

[3]范迪庆,吴子岳,矿井提升机S型速度曲线的模型研究[J],煤矿机械,2006(2):241.

第三类弥散细小的粒子消失了,最小的粒子尺寸也有50nm且数量也减少了。因此,相比250℃回火后的各个力学性能指标,350℃回火后其性能均有所降低。

收稿日期:联系人:郝莉,高级工程师,河南.安阳 (455004),安阳钢铁集团公司自动化公司;2015—6—20