邯钢球团配加X精粉降低膨润土用量的试验研究

2015-03-08魏琼花游想琴刘晓明郭兰芬

魏琼花 游想琴 刘晓明 郭兰芬

(河北钢铁集团邯郸公司技术中心)

联系人:魏琼花,工程师,河北.邯郸(056015),邯郸钢铁集团有限责任公司技术中心铁前研究室; 收稿日期:2015—8—30

邯钢球团配加X精粉降低膨润土用量的试验研究

魏琼花游想琴刘晓明郭兰芬

(河北钢铁集团邯郸公司技术中心)

联系人:魏琼花,工程师,河北.邯郸(056015),邯郸钢铁集团有限责任公司技术中心铁前研究室;收稿日期:2015—8—30

摘要以邯钢现用球团原料结构为基准,通过逐渐增加混匀料中X精粉的配比,考察在膨润土配比降低0.5%的条件下,混匀料成球性能及球团各项指标的变化趋势;通过一系列试验及矿相鉴定表明,X精粉配比达到40%时,球团各方面性能均达到最好水平。

关键词球团配加X精粉试验研究

EXPERIMENTAL STUDY ON REDUCING BENTONITE CONTENT OF PELLETS ADDING WITH X IRON POWDER IN HAN STEEL

Wei QionghuaYou XiangqinLiu XiaomingGuo Lanfen

(Technological center, Handan Iron and Steel Company, Hebei Iron and Steel Group)

ABSTRACTBased on Hansteel'pellets material structure using now, the rules of the blending material conglobating properties and pellet indexes are studied in the condition of reducing the bentonite by 0.5%. The results show that the pellet properties are the best if the content of X ore powder in blending material gets to 40% .

KEY WORDSpelletX iron powder aditiontesting schemes

0前言

球团矿是高炉主要原料之一。随着球团生产规模的扩大,富矿粉已远远满足不了生产需求,越来越多的贫矿资源补充到生产中来,这需要不断优化生产工艺来满足当前的形势。膨润土作为球团矿生产中的粘结剂,可有效提高生球强度和爆裂温度,改善球团矿质量,同时,若配加过高则会降低球团矿品位以及增加高炉炉渣量和焦比,不利于改善高炉各项指标。在膨润土的配加量上,国外比较低一般在0.5%~0.7%,国内膨润土质量比较差,配比较高,一般在2%~3%[1]。近些年,由于受原料市场波动的影响和满足降本增效的要求,邯钢球团原料品质得不到保证,品种杂、粒度粗、成球性差,球团膨润土配比一直在3%以上,使得球团矿品位降低的同时也给生产带来一些不利影响,如:增加球团混匀料的粘性,使其易黏附于下料漏斗造成堵斗,SiO2含量高易产生液相使回转窑结圈严重等。因此,需要在现有原料结构的基础上寻求降低膨润土用量的有效方法。

笔者根据混匀料中X精粉的不同配比,进行了一系列试验研究,以考察膨润土配比降低后球团各方面性能变化情况。

1原料物化性能及方案制定

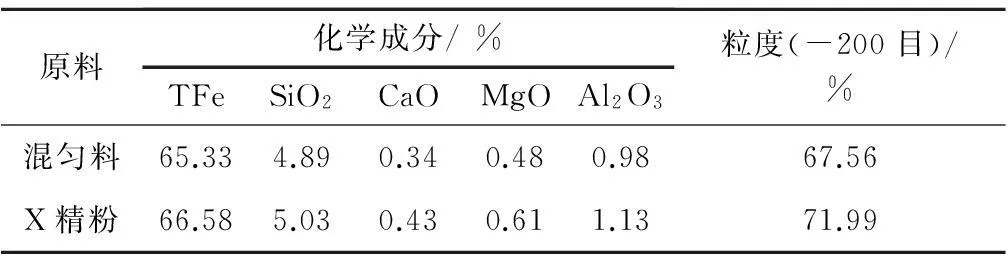

试验所用原料为现场的混匀料、膨润土以及X精粉,含铁精粉化学成分见表1。

表1 含铁料化学成分

由表1可知,X精粉的品位较高,为66.58%,略高于混匀料,但SiO2、Al2O3含量较高,粒度-200目含量为71.99%,处于中等水平,但粒级细于混匀料。

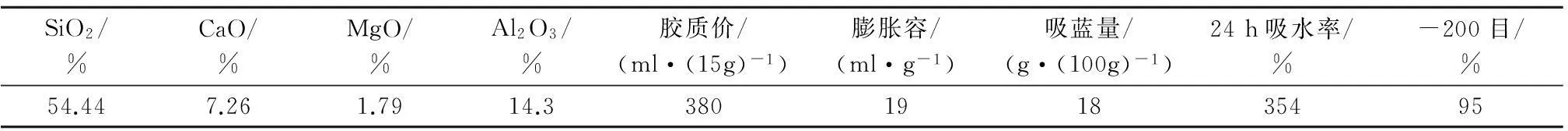

邯钢球团用膨润土的主要质量指标见表2。

表2 邯钢球团用膨润土的主要质量指标

由表2可知,邯钢膨润土的蒙脱石含量并不高,吸蓝量仅为18 g·(100g)-1,其他指标如胶质价、膨胀容、吸水率以及粒度等均不理想,以上也是邯钢球团膨润土配加量居高不下的原因之一,但主要原因还是由含铁料粒度较粗、成球性差造成。

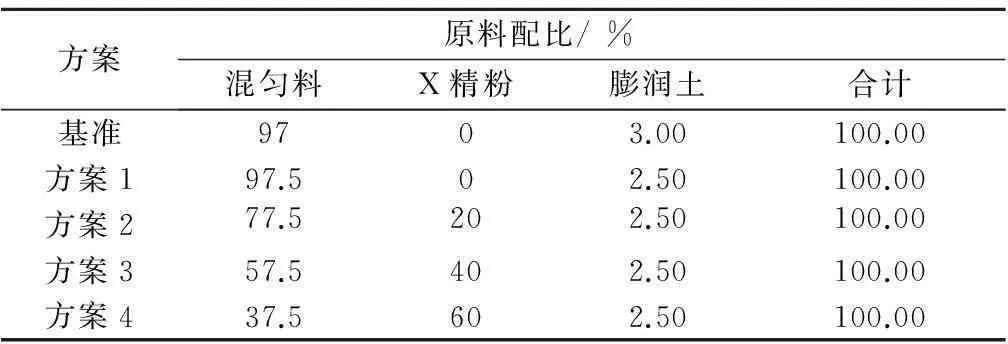

降土方案见表3。表3中,基准为邯钢球团厂现用结构配比,膨润土配比为3%,方案1至方案4为制定方案,即将膨润土配比降至2.5%后,逐步降低混匀料配比,同时相应增加X精粉比例。

表3 试验方案

2试验

2.1造球试验

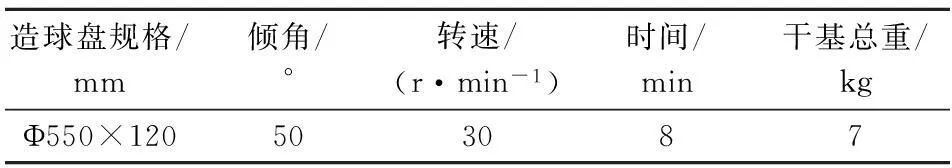

造球试验在规格为Φ550×120 mm的造球盘内进行,相关造球工艺参数见表4。

表4 造球试验工艺参数

造球试验步骤:先测定铁精粉原始水分,然后对较干精粉进行润湿处理,按表3方案中的含铁料配比分别称量好后,加入膨润土一起混匀;直接将混匀好的造球料一次性全部放入造球盘中,启动造球盘,同时开启加水控制器,按照一定的加水速度在6 min内将水加完,到8 min时造球结束;造球结束后盘中料全部取出,按照20 mm、16 mm、12.5 mm、10 mm、9 mm、5 mm的粒级进行分级,以>9 mm粒级百分数作为成球性指数,9 mm~16 mm为成品球率。

2.2焙烧试验

球团连晶性能的测定首先需要对球团进行焙烧,该试验在卧式炉内进行,它由三个炉管组成,分别起到预热、焙烧和均热作用。根据每段炉管的温度场分布特点,确定球团在炉管内预热、焙烧以及均热的位置和时间,达到模拟现场生产的试验效果,相关的焙烧试验参数见表5。

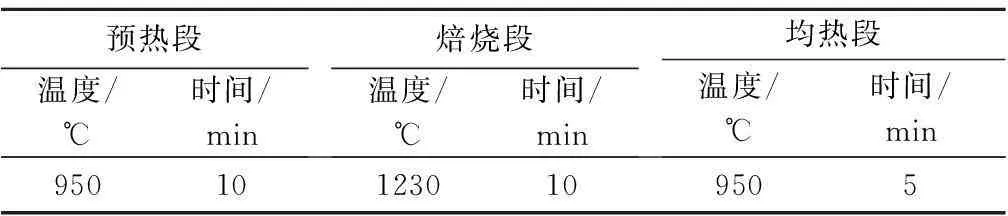

表5 焙烧试验工艺参数

3试验结果及分析

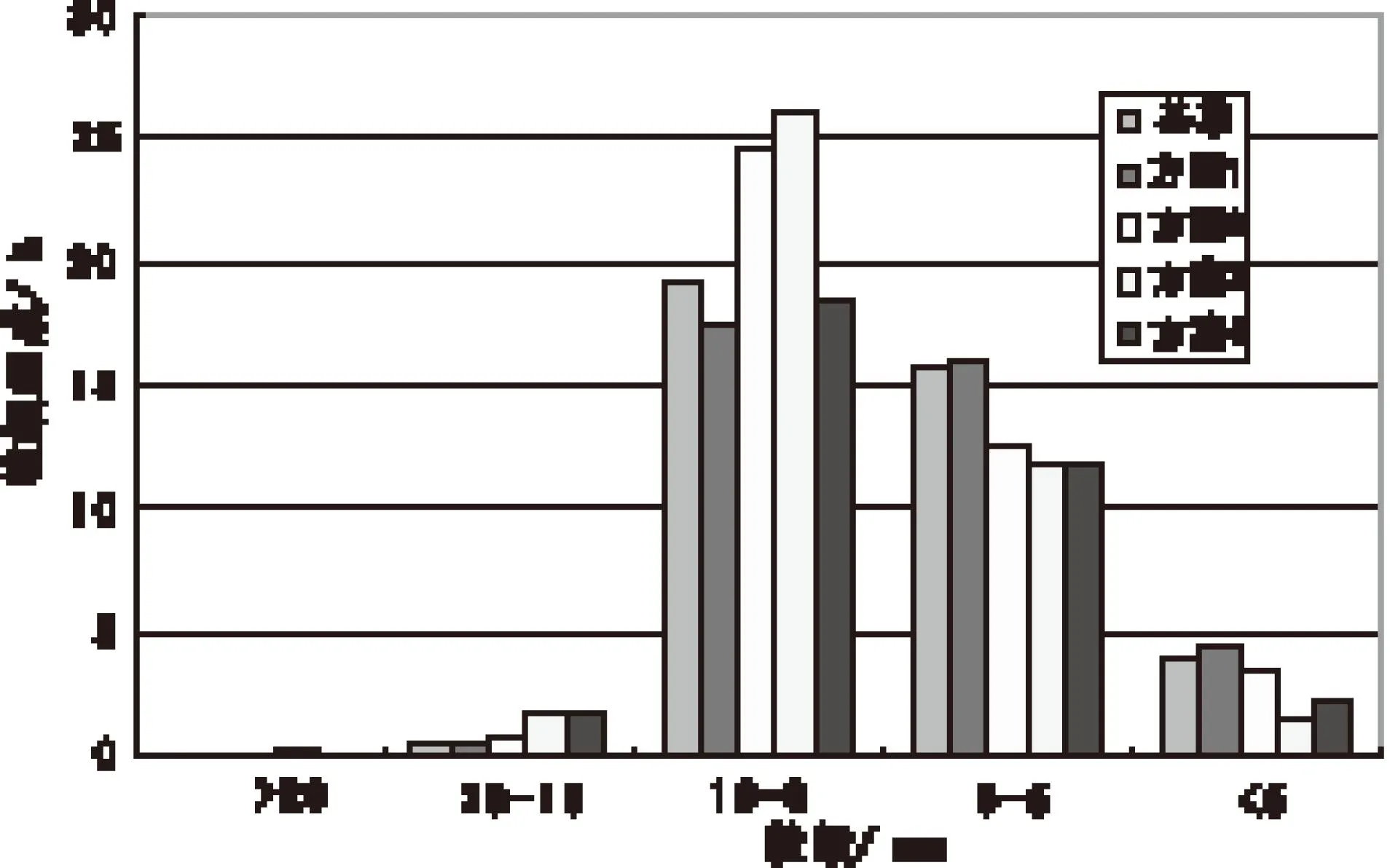

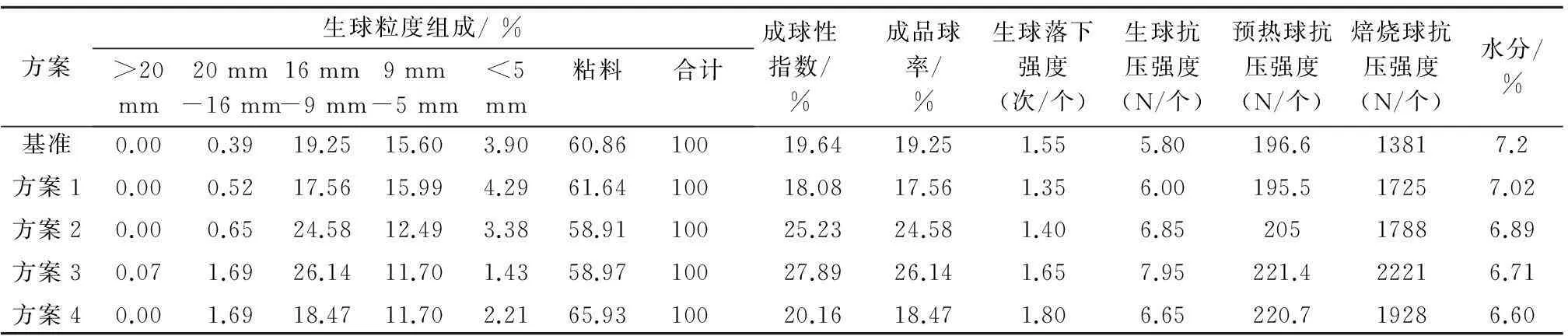

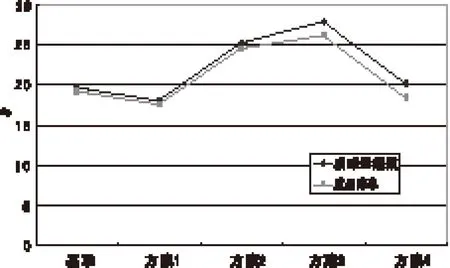

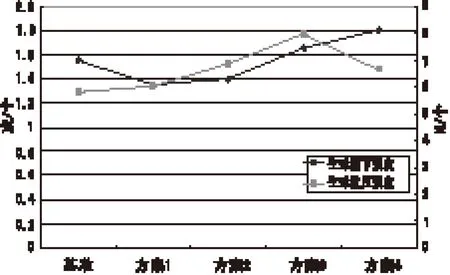

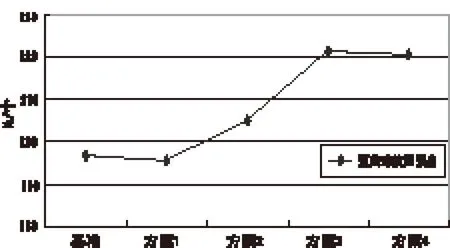

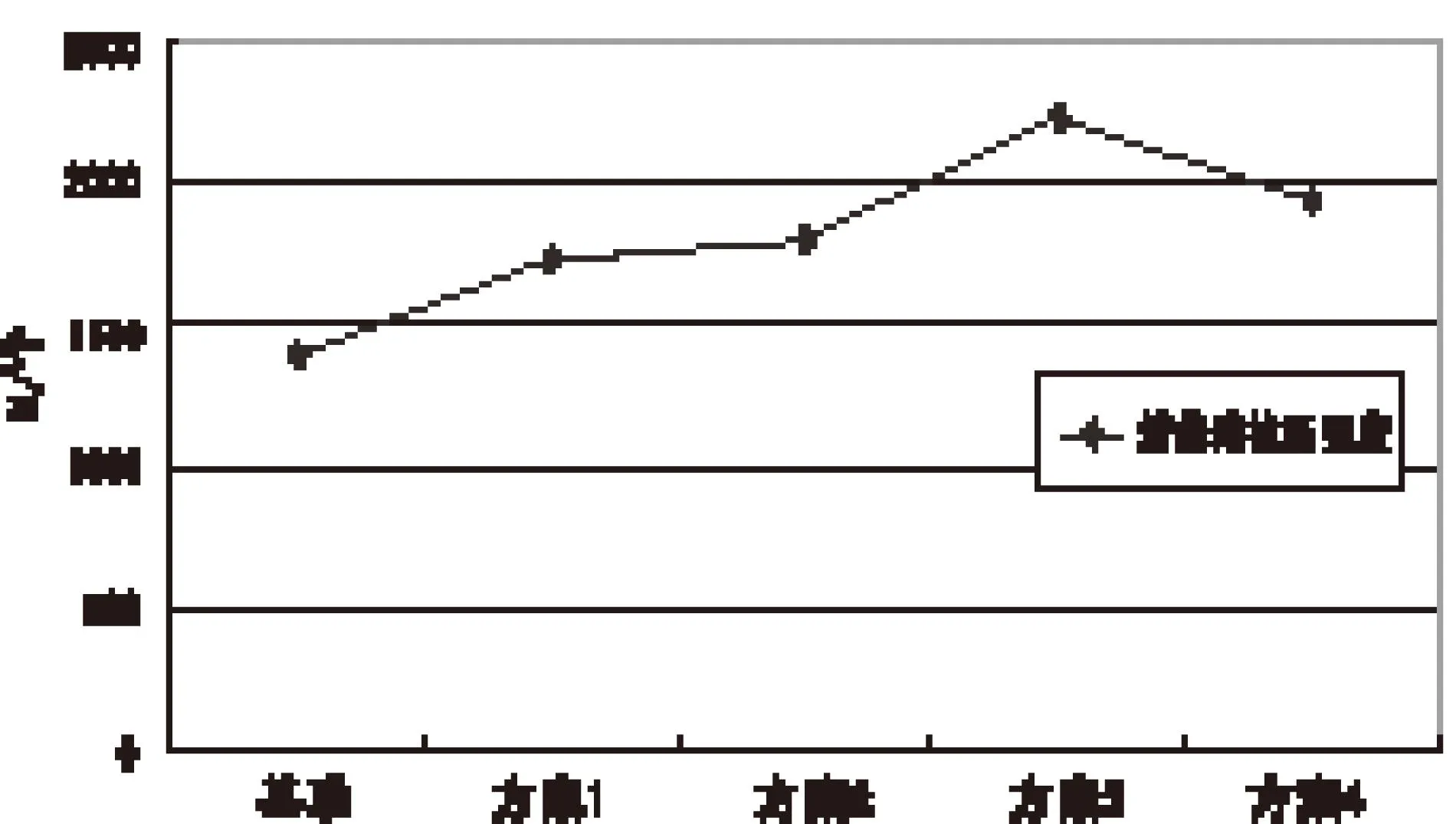

用不同粒级的筛子进行筛分、称重,计算各粒级百分比,选取10 mm~12.5 mm粒级生球进行落下强度、抗压强度测定,并使用该粒级的生球进行干燥、预热、焙烧,测定焙烧球团抗压强度,结果如表6所示,生球粒级分布如图1所示,五组方案球团成球性、强度变化规律分别如图2、图3、图4、图5所示。

图1 五个方案的球团粒级分布图

方案生球粒度组成/%>20mm20mm-16mm16mm-9mm9mm-5mm<5mm粘料合计成球性指数/%成品球率/%生球落下强度(次/个)生球抗压强度(N/个)预热球抗压强度(N/个)焙烧球抗压强度(N/个)水分/%基准方案1方案2方案3方案40.000.000.000.070.000.390.520.651.691.6919.2517.5624.5826.1418.4715.6015.9912.4911.7011.703.904.293.381.432.2160.8661.6458.9158.9765.93100100100100100 19.64 18.08 25.23 27.89 20.1619.2517.5624.5826.1418.471.551.351.401.651.805.806.006.857.956.65196.6195.5205221.4220.7138117251788222119287.27.026.896.716.60

图2成球性指标变化规律

图3 生球强度指标变化规律

图4 预热球强度指标变化规律

图5 焙烧球强度指标变化规律

结果分析:

(1)由图1可知,五个方案的球团粒度分布合理,均呈两头小、中间大的正态分布规律,其中方案3的成品球最多。

(2)结合表6和图2~图5可知,与基准相比,方案1中膨润土的配比降低0.5%后,成球性指数和成品球率略有下降,分别降低了1.56%、1.69%;焙烧球抗压强度有明显升高,基准为1381 N/个,方案1为1725 N/个,强度增加了344 N/个;生球抗压强度和预热球抗压强度变化不大,基本处于同一水平。以上说明在含铁原料结构不变的条件下,小幅度降低膨润土配比会使球团的成球性指数和成品球率略有下降,但对于生球抗压强度和预热球抗压强度影响不大,甚至有利于提高焙烧球的抗压强度。

(3)结合表6和图2~图5可知,在膨润土配比为2.5%的相同条件下,混匀料中随X精粉配比的逐渐增加,成球性指数、成品球率、生球抗压强度、预热球抗压强度以及焙烧球强度指标显示出先升高后降低的趋势,在X精粉配比为40%(方案3)时处于最高点;而生球抗压强度表现规律则是随X精粉配比增加而增加,但增加幅度并不显著。这也说明球团的成球性能以及强度受含铁料的粒度影响较大:一般情况下,粒度越细,矿粉的比表面积越大,颗粒表面间的分子作用力也越大,有利于成球。在含有部分微细颗粒的条件下,颗粒之间排列非常紧密,毛细管作用得到加强,因此,含铁精粉中超细粒级的存在,能有效提高球团强度。

(4)由图2~图5可知,与基准相比,在膨润土配比降低0.5%后,混匀料中配加20%和40% X精粉后各项成球性指标均有显著提高,除了生球落下强度变化不明显,方案3(X配比40%)的各项指标均达到峰值,综合指标属于五个方案中最好的;由表6可量化计算出方案3相对于基准,各项指标的增幅情况:成球性指数由19.64%上升到27.89%,增幅为8.25%,生球抗压强度增加了2.15 N/个,预热球强度由196.6 N/个增加到221.4 N/个,焙烧球强度由1381N/个增加到了2221 N/个,增加了840 N/个。

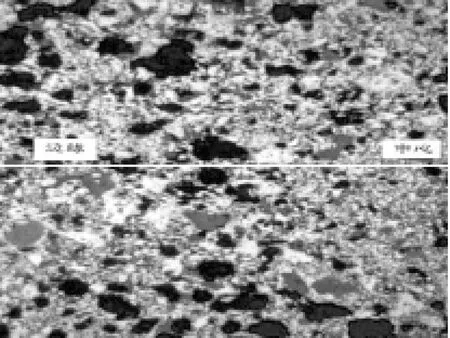

4矿相组织分析

从每个方案中选取焙烧球进行矿相分析,对于五个方案的总体情况是球团焙烧完全,氧化充分,主要铁相为赤铁矿。基准(3%膨润土)有环裂,有少量非单独存在的磁铁矿出现,边缘气孔丰富,由中心到外环,晶粒尺寸逐渐增大,连晶强度逐层提高,脉石含量较多;方案1(膨润土含量2.5%)脉石减少,有部分裂纹出现,晶粒尺寸较基准增大,连晶强度增加,未见单独磁铁矿;方案2与方案1相比,晶粒尺寸普遍增大,从中心到外环大颗粒数量增多,无裂纹;方案3晶粒尺寸进一步增大,气孔丰富,分布均匀,还原性好,无裂纹;方案4较方案3大颗粒晶粒数量减少,中心出现少量磁铁矿,无明显裂纹,气孔率下降。矿相鉴定在50倍的光学显微镜下进行,各方案显微结构如图6所示。

(a) 基准(b) 方案1(c) 方案2(d) 方案3(e) 方案4

图6焙烧球显微结构图

`5结语

(1)在含铁原料结构不变的条件下,减少膨润土配比会降低球团的成球性指数和成品球率,但对于球团的抗压强度影响不大,甚至利于提高焙烧球的抗压强度,这是由于降土后的球团晶粒尺寸增大,裂纹减少。

(2)在现有混匀料结构的基础上,通过配加X精粉可在一定程度上降低膨润土配比,如在膨润土配比降低0.5%的条件下,混匀料中配加20%~40% X精粉后各项成球性能指标以及球团强度明显优于基准。

(3)在膨润土配比为2.5%的条件下,混匀料中随X精粉配比的逐渐增加,成球性能指标及球团强度显示出先升高后降低的趋势,在X精粉配比为40%(方案3)时处于最好状态,配比继续增加,球团各项性能下降。

6 参考文献

[1]张汉泉.膨润土在铁矿氧化球团中的应用[J].中国矿业,2009,18(8):99-102.