短切硅酸铝纤维增强硅溶胶型壳的抗弯强度及高温自重变形

2015-03-07刘向东李艳芬

吕 凯,刘向东,王 浩,冯 华,李艳芬

(内蒙古工业大学 材料科学与工程学院,呼和浩特010051)

短切硅酸铝纤维增强硅溶胶型壳的抗弯强度及高温自重变形

吕 凯,刘向东,王 浩,冯 华,李艳芬

(内蒙古工业大学 材料科学与工程学院,呼和浩特010051)

为了提高熔模铸造硅溶胶型壳的性能,向涂料中添加硅酸铝纤维制备纤维增强熔模铸造型壳试样。对不同纤维加入量条件下所获得的纤维增强型壳试样的常温及焙烧后抗弯强度、高温自重变形量的变化规律进行研究,并利用SEM观察型壳试样断口形貌。结果表明:随硅酸铝纤维加入量从0.2%~1.0%(质量分数,下同)变化,其常温抗弯强度显著增大,高温自重变形量减小;纤维加入量为1.0%时,试样的常温抗弯强度较未增强的试样提高了47%,而高温自重变形减少约50%。采用0.2%~1.0%的硅酸铝纤维增强后,复合型壳焙烧后强度至少提高39%。断口SEM形貌观察分析结果表明,纤维增强硅溶胶型壳试样受力破坏失效主要由于硅溶胶凝胶膜的断裂、硅酸铝纤维拔出、断裂及脱粘等综合作用所致。

硅酸铝纤维;纤维增强型壳;熔模铸造;抗弯强度;高温自重变形

熔模铸造用型壳在制造过程中,不仅要求其具有较好的常温强度以保证型壳在制造、搬运、脱蜡过程中不发生损坏;而且还要有一定的高温强度,可以抵抗浇铸过程中金属液的冲刷;较低的残留强度,方便铸件冷却凝固后脱壳工序的操作性。目前精铸件生产中广泛使用硅溶胶型壳,但存在的主要问题是常温强度较低[2],采用该法生产一些大型铸件时,型壳的边角位置易裂,导致型壳失效[3]。传统的铸造生产中,为获得高的熔模铸造型壳强度,往往采用增大黏结剂的加入量的办法来实现。然而,这样又带来的问题是型壳残留强度高,铸件清理困难,且型壳废弃物难以回收利用。迄今为止,适用于精铸型壳制壳用的高效、高强黏结剂尚未开发出来。目前,纤维增强混凝土的应用研究已取得重要进展,成果颇多。研究表明,纤维增强混凝土中,大量乱向分布的纤维可以有效地防止混凝土的早期开裂,改善混凝土的品质,减少混凝土在施工期的裂缝和缺陷,提高混凝土的韧性、抗冲击、抗冻融、抗渗、抗疲劳等耐久性[4-7],这些研究成果颇值得借鉴。因此,近期国内外也有部分学者进行纤维增强(也有称为纤维改性)精铸型壳的研究[8-12],但研究仍处于起步阶段,尚不深入,可查阅的文献有限。就目前研究来看,主要采用玻璃纤维或有机纤维为增强相。本课题组前期的研究结果表明[13],此类纤维最大的问题在于型壳在焙烧时纤维会烧失或熔化,型壳焙烧后强度及抗高温自重变形能力降低。

硅酸铝纤维具有容重轻、耐高温、热稳定性及化学稳定性好,热传导率低、热容小、受热膨胀小、隔热性能好等优点。用于涂料时,其超细网格结构使体系稍增稠,其悬浮性好,可防止涂料中固体组分的沉降。硅酸铝纤维的使用温度范围为1000~1790℃,如作为复合型壳的增强相,在型壳焙烧时不会发生纤维会烧失或熔化(型壳焙烧温度<1000℃),因而可保证用于型壳增强时,各种性能的综合提高。

本工作采用硅酸铝纤维作为增强相来制备纤维增强复合型壳,并对不同纤维加入量条件下的纤维增强型壳试样的常温及焙烧后抗弯强度、高温自重变形量的变化规律进行研究,以解决玻璃纤维或有机纤维增强复合型壳在型壳焙烧时纤维增强的效果显著降低甚至消失的问题,为获得高强度复合型壳制备工艺,实现铸件浇注后型壳易溃散、可回收,从而减少甚至消除型壳废弃物的排放奠定技术基础。

1 实验材料及方法

1.1 实验材料及试样制备

实验中型壳试样制备工艺如表1所示。

表1 型壳试样制备用材料

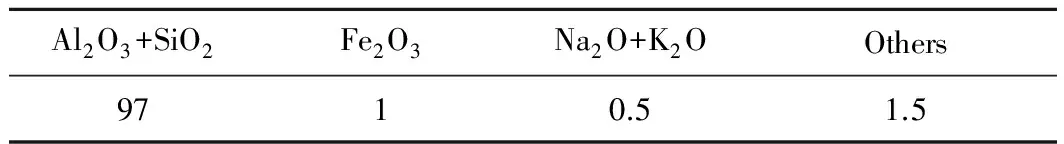

本实验中选用的硅酸铝纤维为电容离心机甩丝成型,纤维直径为φ7~φ9μm,为避免因为纤维过长,导致团聚、缠绕,将纤维短切成长度为4~6mm,纤维的成分见表2,微观形貌如图1所示。

表2 纤维化学成分(质量分数/%)

图1 实验用硅酸铝纤维SEM照片Fig.1 SEM image of aluminum silicate fiber used in the present work

型壳面层和过渡层涂料中均不添加纤维,以达到浇注过程所要求的表面光洁度。硅酸铝纤维加入到背层及封浆层中,其加入量以背层涂料中莫来粉的0.2%~1.0%(质量分数,下同)增加变化,所加纤维分3~5次加入到干粉料中,并搅拌,使得纤维均匀分散。型壳焙烧温度为900℃,保温120min。

1.2 实验方法

抗弯强度测试所用型壳试样的结构及形状如图2(a)所示。采用三点弯曲实验法对室温下的型壳试样进行强度测试(HB 5352.1—2004)。将型壳试样装载在XQY-Ⅱ型智能型砂强度仪上,以6mm/min的速率加载,直至断裂。用QUANTA400型扫描电子显微镜对复合型壳试样的断口形貌进行观察;高温自重变形测试用试样的结构及形状如图2(b)所示,试样经焙烧冷却后,升温至1200℃,保温60min,随炉冷却至室温后,测量试样的直径,然后再根据公式1计算出该试样的变形量(HB 5352.2—2004)。

(1)

式中:δt-τ,试样在一定温度和时间下的变形量,%;A为试样的原始外径,mm;B为试样在高温发生自重变形后的外径,mm。

图2 实验用型壳试样结构及尺寸(a)抗弯型壳试样;(b)高温自重变形型壳试样Fig.2 The size and shape of the shell specimens for experiment (a)shell specimens for bending test; (b)shell specimens for self-loaded deformation test

2 结果及讨论

2.1 型壳试样的常温强度

图3 硅酸铝纤维加入量对型壳试样常温弯曲强度的影响Fig.3 Effects of addition of aluminum silicate fiber on bending strength of green shell specimens

图3为硅酸铝纤维加入量从0.2%~1.0%变化时,型壳试样的常温抗弯强度变化曲线。由图3可知,随着涂料中混入0.2%~1.0%的硅酸铝纤维,其常温抗弯强度显著增加,其中,纤维加入量为1.0%的试样的抗弯强度较未添加纤维增强型壳试样提高了47%。这一结果说明硅酸铝纤维很好地起到了复合增强的作用,这是由于纤维在复合型壳受载荷断裂的过程中,以拔出、断裂和脱粘的三种形式承担部分载荷的作用,进而起到增强作用,加入纤维越多,只要不是以集束的形式存在,其增强作用越明显。但由于纤维增强相是作为涂料的组分直接加入到涂料中用于制壳,当硅酸铝纤维加入量超过1.0%时,制壳用涂料黏度急速增大,制样时涂料难以铺展,其工艺性能无法满足制壳要求。此外,混制时还容易出现纤维结团、相互缠绕等现象,纤维成集束状存在对基体的割裂破坏作用远高于纤维均匀分散时带来的增强作用,不仅涂料混制困难,还会严重降低纤维的增强效果。因此,纤维的加入量不宜过高。

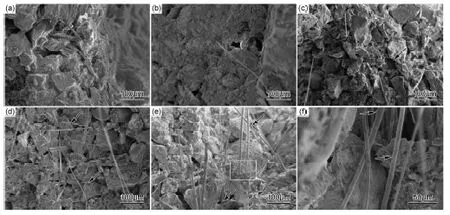

图4为型壳试样弯曲断裂后断口的微观形貌。由图4可知,加入量为0.2%和0.4%时,试样断口表面上分布的纤维很少,此时对基体的增强作用不明显,仅为0.28MPa和0.45MPa,提高了约12%~19%。随着纤维加入量增加至0.6%和0.8%时,试样断口表面上纤维数量逐渐增多,且其在型壳中分布较为均匀,说明纤维在涂料配制过程中分散性较好,因此,参与增强作用的纤维数量增多,从而表现出总体增强作用的提高。此时断口表面上存在的纤维可以观察到直径减小的现象,见图4(c),(d)箭头所示处。这是由于纤维断裂和脱粘过程中的弹性变形所导致的。继续增大纤维的加入量,如图4(f)所示,从试样断口表面上的纤维可以观察到型壳的残留物,这说明硅酸铝纤维在脱粘过程中,有效地承受了载荷,进而提高试样的抗弯强度。但纤维加入量过大,易出现集束现象,如图4(e)所示。聚集在一起的纤维对基体的割裂作用较强,会抵消了一部分纤维增强作用。特别是大尺寸的纤维集束体形成时,会导致试样中形成大的孔洞,其对基体的破坏作用将大幅度抵消纤维的增强作用,因此,制壳过程中应极力避免纤维集束体的形成。从图3的实验结果及图4(e)所示试样断口形貌看,虽然出现了数条纤维的集束现象,但由于参与形成集束的纤维数量少,集束的外径尺寸很小,且纤维之间并未紧密排列,仍存在间隙,因此纤维集束的形成对基体的破坏作用很弱。从图3也可看出,型壳试样常温抗弯强度仍增大。

但需要特别指出的是,当硅酸铝纤维加入量超过1.0%时,不仅制壳用涂料黏度急速增大,其工艺性能无法满足制壳要求,同时,涂料中大量纤维形成集束、产生团聚、缠绕的几率也在迅速增大。一旦型壳及试样中形成大尺寸、数量众多纤维的集束体时,其对基体的割裂作用将接近甚至超过其对型壳试样的增强作用,特别是形成非圆柱形集束体时,其对型壳强度的损害将大大超过其增强效果。因此,过高的纤维加入量不仅使制壳用涂料的工艺性能差,制壳、制样时施涂困难,而且会大幅度地降低型壳强度,无法实现增强目的。

图4 常温型壳试样断口SEM形貌 (a)0.2%;(b)0.4%;(c)0.6%;(d)0.8%;(e),(f)1.0%Fig.4 SEM images of cross-section of the green shell specimens (a)0.2%;(b)0.4%;(c)0.6%;(d)0.8%;(e),(f)1.0%

2.2 型壳试样经焙烧后的强度

精铸型壳在使用时必须经过高温焙烧,以除去型壳内表面的水分及大量有机物。因此,试样高温焙烧后的强度时考核精铸型壳性能的一个重要参数。图5为硅酸铝纤维加入量变化对焙烧后弯曲强度的影响。

图5 硅酸铝纤维加入量对型壳试样焙烧后抗弯强度的影响Fig.5 Effect of addition of aluminum silicate fiber on bending strength of fired shell specimens

与常温抗弯强度变化曲线相比(图3),纤维加入量从0.2%~1.0%变化对型壳试样焙烧后的强度影响较小。由图5可知,焙烧后的纤维复合型壳试样的弯曲强度较未用纤维增强的型壳试样有了大幅提升,且随纤维加入量增加而增大,由4.1MPa增加到5.7MPa以上。这说明纤维复合型壳在实验焙烧温度下依然可以起到增强作用。图6是焙烧后复合型壳弯曲断裂断面形貌,它证实型壳中纤维经焙烧后未被完全烧失。当纤维与基体的界面通过硅溶胶涂料完全浸润纤维表面并固化形成的连接方式存在时,尤其在焙烧后,涂料的黏结性能得到大幅提升,因此,添加纤维复合型壳试样的弯曲强度升高。

由图6(a)中观察到的纤维较少,图6(c)中箭头1,2标示处的纤维直径不同,说明部分单丝纤维在弯曲断裂的过程中被拉长;箭头3处有明显的型壳残留物,表明纤维与型壳基体结合牢固,在承受载荷时,有效地提高了其强度;而图6(e)中局部放大区域可以观察到纤维出现缩颈现象,这说明,纤维增强复合型壳的断裂不仅仅是型壳基体的断裂,其失效形式还包括纤维的拔出、断裂、界面脱粘等形式。复合型壳承受载荷后,在形成裂纹的尖端扩展,当裂纹穿过基体型壳而遇到纤维时,裂纹可能分叉,转向平行于纤维方向扩展,即沿界面扩展,无论是沿基体还是沿界面,都会形成新的表面,从而增加了断裂时所消耗的能量,进而起到复合增强的作用。同时,由图6(d),(e)所示试样断口形貌中可见,未随型壳试样一起断裂的部分纤维完整的贯穿于型壳内部,其分布的方向性上也较均匀,即增强作用是针对整个型壳的各方向受力的。综上所述,随着纤维加入量的增加,其抗弯强度上升。

由于型壳高温焙烧后,硅酸铝纤维依然存在于型壳中,仍继续起到增强的作用,这不利于型壳残留强度的降低,不利于铸件的清理,关于这一点在最初研究方案设计时已充分考虑,可选用多种纤维联合增强(其中一种纤维在高温条件下可部分或完全烧蚀),或在制壳材料中加入溃散剂来降低铸件浇注后型壳的残留强度,以达到利于脱壳的目的。

图6 焙烧后型壳试样断口SEM形貌 (a)0.2%;(b)0.4%;(c)0.6%;(d)0.8%;(e)1.0%Fig.6 SEM images of cross-section of the fired shell sample (a)0.2%;(b)0.4%;(c)0.6%;(d)0.8%;(e)1.0%

2.3 型壳试样的高温自重变形量

型壳的高温变形的大小对最终获得的铸件尺寸精度有着重要的影响。它主要是由于焙烧过程中型壳中各组成热膨胀系数的不同和金属液浇注之后的涨型所导致的。对比未纤维增强试样及添加硅酸铝纤维的型壳试样的高温自重变形,其结果如图7所示。由图可知,所有高温变形量都小于1%,都能满足熔模精密铸造的使用要求。随着纤维加入量的增加,其自重变形量呈下降趋势,特别是纤维加入量为0.8%及1.0%试样的变形量已降低至0.54%。由于焙烧过程中,硅酸铝纤维未被烧失,因此升温过程中依然可以起到复合增强的作用。在高温下材料断裂或变形由高温蠕变机制控,裂纹扩展时,硅酸铝纤维会消耗一部分能量,对裂纹扩展的阻扰能力明显优于未纤维增强试样,所以自重变形量减小。

图7 硅酸铝纤维加入量对高温自重变形量的影响Fig.7 Effects of addition of aluminum silicate fiber on self-loaded deformation at elevated temperature

3 结论

(1)随着涂料中混入0.2%~1.0%的硅酸铝纤维,常温抗弯强度显著增加,其中加入量为1.0%的试样的弯曲强度提高幅度最大,较未用纤维增强的型壳试样增加了47%。

(2)焙烧后的纤维复合型壳试样的弯曲强度较未用纤维增强的型壳试样有了大幅提升,由4.1 MPa增加到5.7 MPa以上,抗弯强度的提升全部大于39%。

(3)随着纤维加入量的增加,其自重变形量呈减小趋势,加入量为0.8%及1.0%试样的变形量已降低至0.54%。

[1] SAROJRANI P, KARUNAKAR D, JHA P K. Developments in investment casting process—a review [J]. J Mate Proc Technol, 2012, 212:2332-2348.

[2] WANG F, LI F , HE B, et al. Gel-casting of fused silica based core packing for investment casting using silica sol as a binder [J]. Journal of the European Ceramic Society, 2013, 33: 2745-2749.

[3] EVERHART W, LEKAKH S, RICHARDS V, et al. Corner strength of investment casting shells [J]. International Journal of Metal Casting , 2013,7(1):21-27.

[4] PARK S H, KIM D J, RYU G S, et al. Tensile behavior of ultra high performance hybrid fiber reinforced [J]. Cement & Concrete Composites, 2012,34:172-184

[5] KIM S B, YI N H, KIM H Y, et al. Material and structural performance evaluation of recycled PET fiber reinforced concrete [J]. Cement & Concrete Composites,2010, 32: 232-240

[6] BOSNJAK J, OZBOLT J, HAHN R. Permeability measurement on high strength concrete without and with polypropylene fibers at elevated temperatures using a new test setup [J]. Cement and Concrete Research, 2013,53:104-111.

[7] 邓宗才,薛会青.高韧性纤维增强水泥基复合材料的收缩变形[J].北京科技大学学报, 2011, 33(2): 210-214.

DENG Zong-cai, XUE Hui-qing. Shrinkage distortion of fiber-reinforced high-ductility cementitious composites [J]. J Univ Sci Technol Beijing, 2011, 33(2): 210-214.

[8] YUAN C, JONES S. Investigation of fibre modified ceramic moulds for investment casting [J]. Journal of the European Ceramic Society, 2003,23:399-407.

[9] YUAN C, JONES S, BLACKBURN S. The influence of autoclave steam on polymer and organic fibre modified ceramic shells [J]. Journal of the European Ceramic Society ,2005,25: 1081-1087.

[10] WANG F, LI F , HE B, et al. Microstructure and strength of needle coke modified ceramic casting molds [J]. Ceramics International, 2014,40:479-486.

[11] YUAN C, COMPTON D, CHENG X, et al. The influence of polymer content and sintering temperature on yttria face-coat moulds for TiAl casting [J]. Journal of the European Ceramic Society, 2012,32: 4041-4049

[12] JONES S, YUAN C. Advances in shell moulding for investment casting [J]. Journal of Materials Processing Technology, 2013,135: 258-265.

[13] 冯华.熔模铸造用高强复合型壳制备工艺及性能研究[D].呼和浩特:内蒙古工业大学,2012.

FENG Hua. Study on manufacturing process and performance of high-strength composite ceramic shell for investment casting [D]. Hohhot: Inner Mongolia University of Technology, 2012.

Bending Strength and High-temperature Self-loaded Deformation of Short Aluminum Silicate Fiber-reinforced Silicon Sol Shell

LYU Kai,LIU Xiang-dong,WANG Hao,FENG Hua,LI Yan-fen

(School of Materials Science and Engineering, Inner Mongolia University of Technology,Hohhot 010051,China)

In order to improve the strength of silicon sol shell for investment casting process, short fibers of aluminum silicate were mixed into the slurries. The flexural strength of green shell, fired strength and self-loaded deformation at elevated temperature were investigated and the fracture surface of shell samples were observed by SEM. The results show that as content of aluminum silicate fibers increases from 0.2% to 1.0%(mass fraction, same as below), the green strength of shell specimens is increased and the self-loaded deformation at elevated temperature is decreased. The shell specimen reinforced with 1.0% fibers addition reaches the highest green strength, an increase of 47% than the shell specimen unreinforced with fibers, and the self-loaded deformation at elevated temperature has a decrease of about 50%. The fired strength of shell sample with the content of 0.2%-1.0% aluminum silicate fiber is at least increased 39%. It is found by SEM that the failure of the fiber-reinforced shell specimens at the applied load is resulted by breakdown of silicon sol films and pulling-out, fracturing and debonding of fibers in the shell.

aluminum silicate fiber;fiber-reinforced shell;investment casting;bending strength;high-temperature self-loaded deformation

10.11868/j.issn.1001-4381.2015.07.010

TG113.26

A

1001-4381(2015)07-0056-06

春晖计划资助项目(Z2011-062)

2014-04-23;

2014-08-30

刘向东(1966-),教授,博导,主要从事轻金属表面微弧氧化、金属液态成型理论研究工作,联系地址:内蒙古呼和浩特内蒙古工业大学材料学院(010051),E-mail:liuxd66@126.com