湿热环境对航空复合材料加筋板压缩屈曲和后屈曲性能的影响

2015-03-07何宇廷崔荣洪范超华

冯 宇,何宇廷,安 涛,崔荣洪,邵 青,范超华

(1 空军工程大学 航空航天工程学院,西安 710038;2 解放军驻122厂军代室,哈尔滨 150060)

湿热环境对航空复合材料加筋板压缩屈曲和后屈曲性能的影响

冯 宇1,何宇廷1,安 涛1,崔荣洪1,邵 青1,范超华2

(1 空军工程大学 航空航天工程学院,西安 710038;2 解放军驻122厂军代室,哈尔滨 150060)

使航空复合材料加筋板在湿热环境中(70°C、水浴)达到吸湿饱和状态,对普通加筋板(A型)和吸湿饱和加筋板(B型)进行压缩实验。两类加筋板的破坏形貌相似,主要是筋条的断裂、脱粘和壁板的分层、撕裂,但破坏位置显著不同,A型加筋板的破坏位置均在加筋板中部附近,而B型分别在靠近两端的部位破坏,表明B型加筋板的破坏位置具有不确定性。两类加筋板的屈曲形式均为筋条间壁板的屈曲和中间2根筋条的屈曲,但两类加筋板相同位置的失稳壁板的弯曲方向相反,说明湿热环境对失稳壁板的弯曲方向影响较大。B型加筋板在压缩载荷下仍存在后屈曲过程,湿热环境对加筋板的屈曲载荷影响较小,对破坏载荷影响较大,较A型加筋板相比两者分别下降了3.1%和22.2%。

复合材料加筋板;湿热环境;屈曲;后屈曲;载荷

复合材料具有比刚度大、比强度高等诸多优点,在航空航天、船舶、核工程等领域得到了广泛应用[1-4]。尤其是在“为减少每一克重量而奋斗”的航空领域,无论是民机还是军机,复合材料都扮演着越来越重要的角色。同时在结构设计中,对壁板加筋是一种提高层合板结构效能的重要方式[5,6],所以复合材料加筋板不仅能发挥加筋板结构承载效率高、设计灵活等结构特点,又能发挥复合材料自身的比刚度大、比强度高等优点。因此在飞机机翼、梁腹板、机身壁板、隔框、尾翼翼面等诸多部位均不同程度地应用了复合材料加筋板结构,并且这些加筋板结构在飞机服役期间经常受到压缩载荷的作用。民用飞机或大型运输机的服役年限一般可达到25年甚至30年以上,服役过程中不可避免地受到湿热环境因素(例如高温、雨水等)的影响,这些环境因素的长期作用会使复合材料的力学性能发生退化,其退化机理和过程十分复杂[7]。因此,飞机上应用较广泛的复合材料加筋板结构受到这些环境因素影响后发生的力学性能退化,更是直接影响到飞机的飞行使用安全,所以研究湿热环境对复合材料加筋板压缩屈曲及后屈曲性能的影响十分必要。国内外较多学者研究了复合材料加筋板压缩屈曲及后屈曲性能,Kong等[8]、Knight等[9]较早开展了轴压载荷下整体成型加筋板的后屈曲及失效研究,由于加筋板整体成型的特殊加工工艺,破坏模式中并没有出现筋条与壁板的脱粘分离现象。Orifici等[10]开展了均布压缩载荷下含刃型筋条加筋板的压缩实验,分别选用了筋条与壁板连接处有损伤和无损伤两类加筋板作为实验件,实验结果表明筋条和壁板连接处若存在损伤会大幅降低加筋板的承载能力。孔斌等[11,12]通过有限元仿真研究了整体加筋板在后屈曲过程中的传载机制,仿真结果与实验结果吻合较好,并指出了导致加筋板失效的主要原因。王菲菲等[13]结合有限元理论和工程经验,提出了一种计算复合材料加筋板后屈曲承载能力的工程简化方法,并通过算例验证了该方法具有较高的精度。关于湿热环境对复合材料性能影响的研究,Patel等[14]研究了石墨/环氧树脂层合板在湿热循环作用下的疲劳性能,发现温度、湿度越高复合材料疲劳性能下降幅度越大。潘文革等[15]研究了二维编织层压板湿热环境下冲击后压缩性能,结果表明湿热环境下冲击后层合板压缩性能较室温环境下有较大下降。冯青等[16]研究了分别在水煮、70℃水浴、70℃85%RH下碳纤维/环氧复合材料层合板的湿热性能,发现相同吸湿率不同湿热条件下材料性能的下降幅度基本相同。曹东等[17]研究T300/5405复合材料在综合环境下吸湿性能和力学性能的变化,发现吸湿性能并不随吸湿环境的不同而产生明显的变化,同时力学性能对吸湿环境也不敏感。

现有文献大多关注的是室温条件下加筋板的压缩性能或湿热环境对复合材料层合板性能的影响,而关于湿热环境对复合材料加筋板结构影响的研究相对缺乏。本工作在70℃、水浴的湿热环境下进行复合材料加筋板的湿热吸湿实验使其达到吸湿饱和,然后开展了吸湿饱和加筋板和普通加筋板的压缩实验,研究了吸湿饱和条件对加筋板屈曲形式、屈曲载荷与破坏载荷的影响。

1 实验件

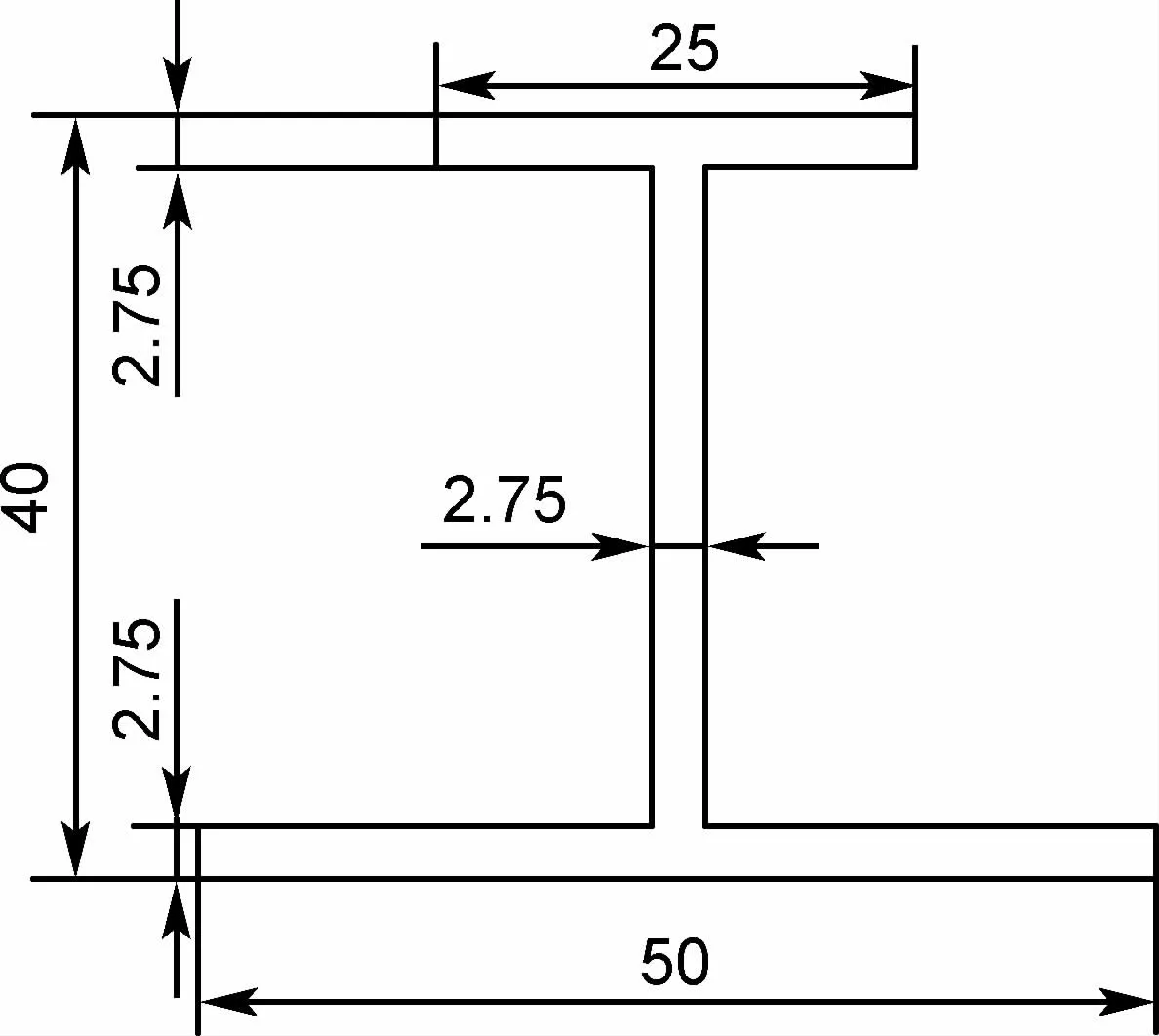

实验材料为单向带碳纤维/环氧树脂基复合材料CCF300/5228A,单向带厚度为0.125mm,该材料力学性能参数如表1所示,其中E11,E22,G12,ν12分别为材料1方向(沿纤维方向)的弹性模量、2方向(面内垂直于纤维方向)的弹性模量、1-2面内的剪切模量、泊松比。实验件尺寸为820mm×600mm,筋条间距为150mm,壁板和筋条铺层顺序如表2所示。实验件两端端部进行灌胶处理(灌胶段长60mm)作为加载段,实验件形貌如图1所示,筋条截面形状如图2所示。

表1 CCF300/5228A力学性能参数

表2 加筋板铺层顺序

图1 实验件Fig.1 Specimen

图2 筋条截面Fig.2 Cross section of stiffener

实验件质量合格且实验前通过激光测距仪检验了实验件壁板的平整度和筋条的垂直度以确保实验件达到实验标准。

2 实验方法

实验分为两组。第一组为普通压缩实验。即对实验件直接进行压缩,实验件共3件,编号A-1,A-2,A-3。第二组为环境压缩实验。具体做法是首先根据ASTM D5229/D5229M[18]标准使实验件在恒温70℃、水浴的湿热环境下达到吸湿饱和,然后在环境箱中(70℃,95%RH)进行压缩实验。实验件共3件,编号B-1,B-2,B-3。

实验前在加筋板典型位置粘贴应变片,一般来说压缩过程中加筋板中间截面变形最大,即该位置的应变最能显著体现加筋板的失稳情况,所以选择中间截面典型位置上的应变作为主要研究对象,中间截面应变片粘贴位置如图3所示。实验件一端固定,一端加载,两侧边用夹板约束以防止加筋板侧边首先发生弯曲。采取分级加载的方式,当加载载荷分别小于740kN(A型)和700kN(B型)时,每级载荷取50kN,之后每级载荷取20kN,加载速率为5kN/s,每级加载结束后记录应变。首先进行小载荷预实验,通过测量和分析应变来调整实验件及夹具的安装位置,确保实验件均匀受载,具体要求是应使壁板前后面对称位置上的应变(如5号应变和6号应变)相差在±8%以内。

图3 应变片粘贴位置Fig.3 Strain gauge positions

3 有限元分析

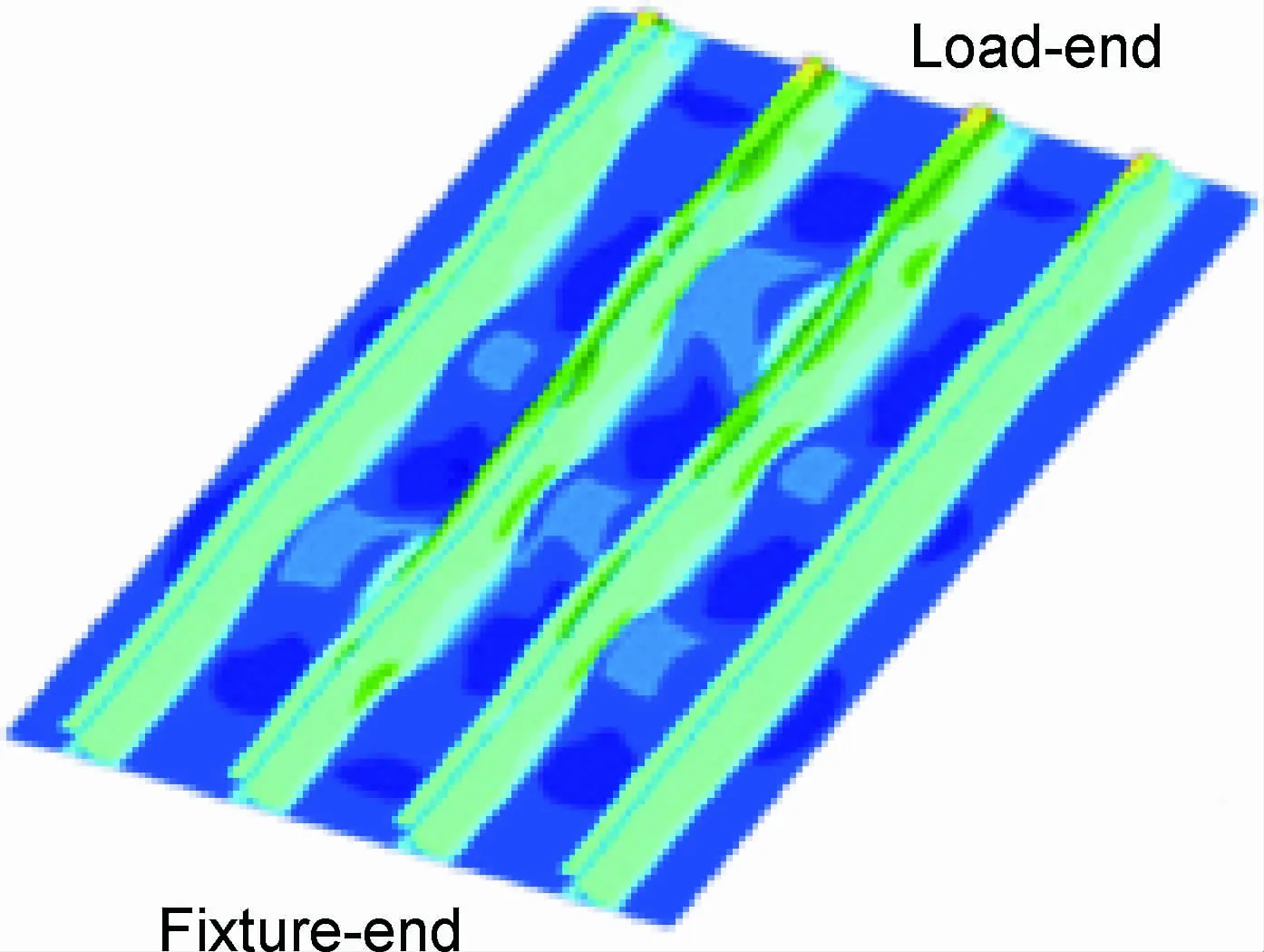

实验前通过有限元软件MSC.PATRAN/NASTRAN模拟A型实验件在压缩载荷下的屈曲形式。应用壳单元建立有限元模型,综合考虑实验夹具的影响设定边界条件如下:在加筋板长度方向上,将固定端向内延伸60mm内的节点的所有方向位移约束为0,将加载端向内延伸60mm内的节点的除加载方向上的所有方向位移约束为0,目的是模拟灌胶段对实验件的影响;在宽度方向上,将两侧边上的节点垂直于壁板平面方向上的方向位移约束为0,目的是模拟侧边夹持板对实验件的影响。实验件的屈曲形式如图4所示,可以看出,实验件筋条间壁板发生了明显的屈曲失稳,长度方向出现了2个凸起的屈曲波,中间2根筋条发生了较明显的屈曲,而外侧2根筋条并没有出现明显的屈曲,仿真得到的屈曲载荷为584.8kN。吸湿饱和加筋板的有限元仿真要考虑到材料的热膨胀和湿膨胀,需要对材料吸湿饱和后的力学性能详细了解,此外还要考虑到湿热环境对壁板和筋条连接胶层也有一定的影响。该有限元仿真十分复杂且计算成本巨大,因此本文没有涉及此方面内容的研究。

图4 A型实验件屈曲形式Fig.4 Buckling patterns of type A specimen

4 实验结果

因为同一组实验中各实验件的实验现象较相似,故每组实验以1件实验件为例说明实验现象。

图5 A-1加筋板屈曲形式Fig.5 Buckling patterns of A-1 specimen

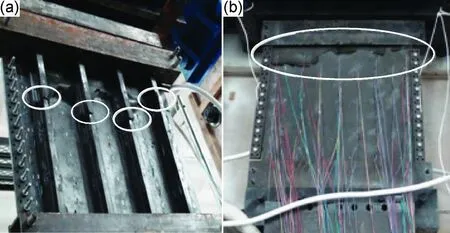

第1组以A-1号件为例,实验现象如下:载荷小于500kN时无任何可目测实验现象。随着载荷的增加,当载荷为500kN时,可以通过壁板对光线的反射观察到实验件发生了屈曲失稳现象,如图5所示,图5中黑色圆圈内的亮点为凸起的壁板反射光线产生的,筋条间每块壁板各有2个亮点,3,4号及7,8号位置壁板的亮点(凸起部位)在偏中上部(固定端),5,6号位置壁板的亮点(凸起部位)在偏中下部(加载端),这与有限元仿真结果(图4)十分相似;加载至860kN时,实验件发出较大的响声,持续30s后仍能继续承载;当加载至960kN时,实验件发生破坏,筋条与壁板开裂,一侧夹板被震脱开,破坏瞬间伴随着巨大的响声。破坏位置在加筋板中部,破坏部位有大量纤维断裂,部分基体碎成片状,A-1号实验件破坏形貌如图6所示,主要是筋条的断裂、脱粘以及壁板的分层、撕裂。从实验现象中观察到,当筋条发生破坏时,加筋板迅速坍塌破坏,所以筋条的生存状态对加筋板的承载能力有很大影响。压缩过程中,筋条中间部位首先整体断裂破坏,随之将载荷卸载到壁板上,最终导致结构的坍塌破坏。

图6 A-1破坏形貌 (a)筋条断裂;(b)壁板撕裂Fig.6 Failure modes of A-1 (a)fracture and crack of stiffeners;(b)splitting and ripping of panel

图7 B-1破坏形貌 (a)筋条断裂;(b)壁板撕裂Fig.7 Failure modes of B-1 (a)fracture and crack of stiffeners;(b)splitting and ripping of panel

第2组以B-1号件为例,因为压缩实验是在不透明的木质环境箱中进行,所以无法目测实验现象,以听到的声音记录实验过程。当载荷小于350kN时,实验件没有任何声音上的现象;当加载至350kN左右时加筋板陆续发出轻微的响声,当载荷达到500kN左右时加筋板发出一声巨大的脆响;当载荷大于680kN以后出现连续的纤维断裂声直至当载荷达到770kN时加筋板破坏,破坏瞬间伴随着巨大的响声。破坏位置靠近加筋板固定端,破坏形貌与A-1破坏形貌基本相似,主要是筋条的断裂、脱粘以及壁板的分层、撕裂,如图7所示。从各实验件的破坏形貌中可看出两类实验件的破坏位置有较大不同,A-1,A-2和A-3的破坏位置表现出较好的一致性,均在加筋板中部;而B-1,B-2和B-3破坏位置表现出较大的分散性,分别在靠近固定端(B-1,B-3)和靠近加载端(B-2)的部位,这说明吸湿饱和加筋板压缩破坏位置存在较大的不确定性。

5 实验结果分析

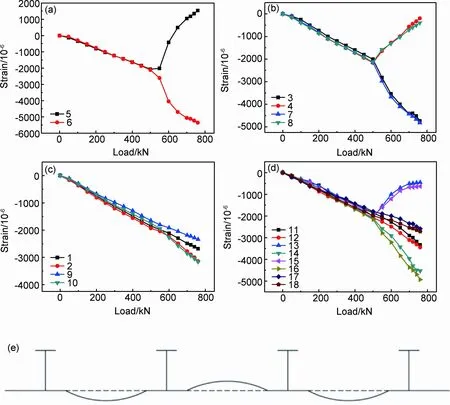

图8(a) ~ (d)是A-1实验件1~18号位置应变随压缩载荷变化的曲线。从图8(a),(b),(d)中可以看出,在加载初期阶段(载荷小于500kN时),应变呈现线性一致的变化趋势(压缩应变是负值),在此阶段中实验件的变形为加载方向上均匀的压缩变形;载荷大于500kN之后应变发生了不一致的变化趋势,即产生了屈曲失稳现象,对应的屈曲载荷为500kN。图8(a)显示屈曲失稳之后,6号位置壁板应变逐渐由负值变化为正值(拉伸应变是正值),说明6号位置壁板不再继续发生压缩变形,而是逐渐由压缩变形变为拉伸变形;与此同时,5号位置壁板的压缩应变不断增大,增大速率明显快于加载初期的线性增加阶段,且不再是线性变化趋势,说明5号位置壁板压缩变形不断增大,这些应变的变化趋势表明5,6号位置壁板发生了弯曲,弯曲方向为向壁板面凸起。图8(b)显示屈曲失稳后3,7号位置壁板逐渐由压缩变形变为拉伸变形,4,8号位置壁板压缩变形不断增大,表明在这些位置壁板也发生了弯曲,弯曲方向均为向筋条面凸起,以上描述的失稳壁板弯曲方向与有限元仿真结果(图4)是一致的。图8(c)显示屈曲失稳后1,2,9,10号位置壁板应变仍然保持较一致的线性变化趋势,即这些位置壁板没有发生明显的弯曲,主要原因是实验件两侧边安装了防弯曲夹具,使两侧边在整个加载过程中都不发生弯曲变形。图8(d)显示屈曲失稳之后,11,12与17,18号位置壁板应变仍然保持较一致的变化趋势,而13,14与15,16号位置壁板的应变-载荷曲线出现了“分叉”现象,说明加筋板中间2根筋条发生了弯曲,而两侧的筋条并没有发生明显的弯曲,主要原因是防弯曲夹具对两侧筋条的约束力较强,而对中间筋条约束力较弱(因为防弯曲夹具距两侧筋条较近,距中间筋条较远)。综上分析,A-1加筋板中间截面壁板的变形如图8(e)所示,屈曲形式主要是筋条间壁板的屈曲以及中间2根筋条的屈曲。

图9(a) ~ (d)是B-1实验件1~18号位置应变随压缩载荷变化的曲线。可以看出,B-1各位置应变-载荷曲线的总体变化趋势与A-1(图8(a) ~ (d))十分相似,曲线也主要分为两个阶段:第一阶段为加载初 期阶段(载荷小于500kN),应变随载荷增加呈线性一致的变化趋势,加筋板发生加载方向上均匀的压缩变形;第二阶段为载荷大于500kN之后,应变发生了不一致的变化趋势,即产生了屈曲失稳现象,对应的屈曲载荷为500kN。从图9(a)可以看出,屈曲失稳之后,5号位置壁板逐渐由压缩变形变为拉伸变形,6号位置壁板压缩变形不断增大,说明5,6号位置壁板发生了弯曲且弯曲方向为向筋条面凸起,这与A-1相同位置壁板的弯曲方向恰好相反。图9(b)显示4,8号位置壁板由压缩变形逐渐变为拉伸变形,3,7号位置压缩变形进一步增大,说明3,4和7,8号位置壁板弯曲方向均为向壁板面凸起,这与A-1相同位置壁板的弯曲方向也相反。图9(c)表明了屈曲失稳后在1,2,9,10号位置壁板应变仍然保持相对一致的线性增加趋势,说明这些部位没有出现明显的弯曲,主要原因也是两侧安装了防弯曲夹具,这与A-1加筋板该位置壁板的变形趋势是相似的。图9(d)中,在500kN之后加筋板中间2根筋条发生了弯曲,而两侧的筋条并没有发生明显的弯曲,这与A-1是相似的。综上分析,B-1加筋板中间截面壁板的变形如图9(e)所示,其屈曲形式与A-1基本相同,主要是筋条间壁板的屈曲以及中间2根筋条的屈曲,但失稳壁板的弯曲方向与A-1加筋板相同位置失稳壁板的弯曲方向相反。

图8 A-1应变-载荷曲线(a)~ (d)及中部壁板变形(e) (a)5,6号位置;(b)3,4,7,8号位置;(c)1,2,9,10号位置;(d)11~18号位置;(e)中部壁板变形Fig.8 Strain-load curves (a)-(d) and mid-panel deformation (e) of A-1 (a)5,6 positions; (b)3,4,7,8 positions;(c)1,2,9,10 positions;(d)11-18 positions;(e)deformation of middle panel

同理将A-2,A-3和B-2,B-3的1~18号位置的应变绘出载荷-应变曲线,发现A-2,A-3实验件屈曲形式及失稳壁板弯曲方向与A-1相同,B-2,B-3实验件与B-1相同,因此得出的结论是相似的。综上所述,可得:该吸湿饱和加筋板失稳壁板屈曲形式与普通加筋板基本相同,但相同位置失稳壁板弯曲方向与普通加筋板相反。

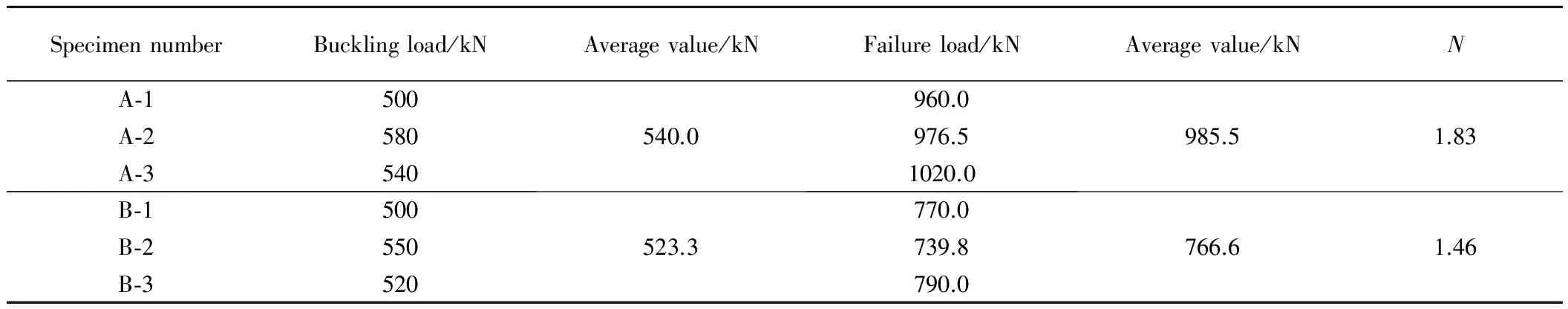

将实验得到的屈曲载荷与破坏载荷列于表3,其中N=平均破坏载荷/平均屈曲载荷,可以看出两组实验数据的分散性较小。普通加筋板和吸湿饱和加筋板的平均屈曲载荷分别为540.0,523.3kN,后者是前者的96.9%,即加筋板屈曲载荷吸湿饱和后较未吸湿时下降了3.1%,说明湿热环境对加筋板屈曲载荷影响较小。两类实验件平均破坏载荷分别为985.5,766.6kN,后者是前者的77.8%,吸湿饱和加筋板的平均破坏载荷较吸湿前下降了22.2%,说明湿热环境对加筋板破坏载荷影响较大。破坏载荷下降幅度较大的主要原因有以下方面。树脂基体一般吸湿能力较强,所以水分渗入产生的溶胀应力以及水分自身的溶解性会使树脂基体膨胀、变形,甚至一些基体会发生水解等化学变化,而碳纤维几乎不吸湿,因此,在相同的湿热环境下,树脂基体与碳纤维的吸湿量不相同,二者的膨胀和变形就会出现不匹配性,吸湿时间越长则这种不匹配性就越明显;由于纤维和基体的吸湿能力不同,通常吸湿后纤维会承受压缩应力,基体承受拉伸应力[19],因此会出现应力不匹配性,这些因素导致复合材料内部产生许多局部的应变和应力区,降低了复合材料的压缩强度[20,21]。同时,湿热环境对复合材料的界面(纤维与基体的交界面)也会产生较大影响,一般表现为纤维与基体之间出现脱粘与孔隙,因此降低了界面的黏结强度,黏结强度的降低弱化了压缩过程中基体和纤维之间相互支撑的作用,进而导致复合材料加筋板压缩强度的退化[22-24]。此外,压缩过程中筋条对加筋板承载能力影响很大,筋条若出现脱粘现象加筋板会随之迅速破坏[11,12],实验中也观察到筋条的生存状态对加筋板的承载能力影响较大,通常湿热环境会使壁板和筋条之间连接胶层的黏结强度降低,容易导致当承受较小的压缩载荷时筋条就出现脱粘现象,这也是吸湿饱和加筋板压缩强度下降的一个原因。本工作限于实验件数量有限,只研究了加筋板吸湿饱和情况下的压缩性能,后续工作中应进一步研究不同吸湿量下加筋板压缩性能的变化情况。吸湿饱和加筋板在压缩载荷下仍然存在后屈曲过程,平均破坏载荷是平均屈曲载荷的1.46倍。有限元仿真得到的屈曲载荷与实验结果(平均屈曲载荷)的误差为10.5%,因为仿真采用的是线性屈曲仿真,没有考虑材料的初始缺陷,得到的结果会高于实验结果,但误差在10%左右,可以为工程应用提供有益参考。

图9 B-1应变-载荷曲线(a) ~ (d)及中部壁板变形(e) (a)5,6号位置;(b)3,4,7,8号位置;(c)1,2,9,10号位置;(d)11~18号位置;(e)中部壁板变形Fig.9 Strain-load curves (a)-(d) and mid-panel deformation (e) of B-1 (a)5,6 positions; (b)3,4,7,8 positions;(c)1,2,9,10 positions;(d)11-18 positions;(e)deformation of middle panel

SpecimennumberBucklingload/kNAveragevalue/kNFailureload/kNAveragevalue/kNNA⁃1500A⁃2580A⁃3540540.0960.0976.51020.0985.51.83B⁃1500B⁃2550B⁃3520523.3770.0739.8790.0766.61.46

6 结论

(1)吸湿饱和加筋板的破坏形貌与普通加筋板相似,主要是筋条的断裂、脱粘以及壁板的分层、撕裂。但湿热环境对加筋板的破坏位置影响较大,普通加筋板破坏位置均在实验件中部,而吸湿饱和加筋板破坏位置表现出较大的不确定性,分别在靠近固定端(B-1,B-3)与靠近加载端(B-2)。

(2)吸湿饱和加筋板与普通加筋板的屈曲形式基本相同,主要是筋条间壁板的屈曲以及中间2根筋条的屈曲,但两类加筋板相同位置失稳壁板的弯曲方向相反。

(3)吸湿饱和加筋板在压缩载荷下仍存在后屈曲过程,较普通加筋板相比,其平均屈曲载荷下降了3.1%,平均破坏载荷下降了22.2%,说明湿热环境对加筋板的屈曲载荷影响较小,而对破坏载荷影响较大。

[1] 沈观林,胡更开.复合材料力学[M].北京:清华大学出版社,2006.

SHEN Guan-lin, HU Geng-kai. Mechanics of Composite Materials[M].Beijing:Tsinghua University Press,2006.

[2] 蔡登安,周光明,王新峰,等.双向玻纤织物复合材料双轴拉伸载荷下的力学行为[J]. 材料工程,2014,(5):73-77.

CAI Deng-an, ZHOU Guang-ming, WANG Xin-feng,et al.Mechanical behavior of bidirectional glass fiber fabric composites subjected to biaxial tensile loading[J]. Journal of Materials Engineering, 2014,(5):73-77.

[3] SANTIUSTE C, SANCHEZ-SAEZ S, BARBERO E. Residual flexural strength after low velocity impact in glass/polyester composite beams[J]. Composite Structures, 2010,92(21): 25-30.

[4] SELVUM P, UDAY K V, GREGG M J, et al. Effects of moisture and UV exposure on liquid molded carbon fabric reinforced nylon 6 composite laminates[J]. Composites Science and Technology,2009, 69(6):839-846.

[5] 朱梅庄.复合材料结构设计手册[M].北京:航空工业出版社,2006.

ZHU Mei-zhuang. Manual of Composite Structure Design[M]. Beijing:Aviation Industry Press,2006.

[6] 中国航空研究院. 复合材料结构设计手册[M].北京:航空工业出版社,2001.

Chinese Aeronautical Establishment. Manual of Composite Structure Design[M]. Beijing:Aviation Industry Press,2001.

[7] RAY B C. Temperature effect during humid aging on interfaces of glass and carbon fibers reinforced epoxy composites[J]. Journal of Colloid and Interface Science,2006,298(1):111-117.

[8] KONG C W,LEE I C,KIM C G,et al. Post-buckling and failure of stiffened composite panels under axial compression[J]. Composite Structures,1998,42(1):13-21.

[9] KNIGHT N F,STARNES J H.Postbuckling behavior of selected curved stiffened graphite-epoxy panels loaded in compression[J].AIAA Journal,1988,26(3):344-352.

[10] ORIFICI A C,De ZARATE ALBERDI I O,THOMSON R S,et al. Compression and post-buckling damage growth and collapse analysis of flat composite stiffened panels[J]. Composites Science and Technology,2008,68(15):3150-3160.

[11] 孔斌,叶强,陈普会,等.复合材料整体加筋板轴压后屈曲的传载机制[J].复合材料学报,2010,27(5):142-149.

KONG Bin, YE Qiang, CHEN Pu-hui,et al. Post-buckling load transfer mechanisms of an integrated composite panel under uniaxial compression[J]. Acta Materiae Compositae Sinica, 2010, 27(5): 142-149 .

[12] 孔斌,叶强,陈普会,等. 复合材料整体加筋板轴压后屈曲失效表征[J].复合材料学报, 2010, 27 (5): 150-155.

KONG Bin, YE Qiang, CHEN Pu-hui, et al. Post-buckling failure characteristics of an integrated composite panel under uniaxial compression[J]. Acta Materiae Compositae Sinica, 2010, 27 (5): 150-155.

[13] 王菲菲,崔德刚,熊强,等.复合材料加筋板后屈曲承载能力工程分析方法[J].北京航空航天大学学报,2013,39(4):494-497.

WANG Fei-fei, CUI De-gang, XIONG Qiang, et al. Engineering analysis of post-buckling loading capability for composite stiffened panels[J].Journal of Beijing University of Aeronautics and Astronautics, 2013,39(4):494-497.

[14] PATEL S R,CASE S W.Durability of a graphite/epoxy woven composite under combined hygrothermal conditions[J].International Journal of Fatigue,2000,22(9):809-820.

[15] 潘文革,矫桂琼,熊伟,等.二维编织层压板湿热环境下冲击后压缩性能的试验研究[J].航空材料学报,2005,25(4):40-44.

PAN Wen-ge,JIAO Gui-qiong,XIONG Wei,et al. Experimental studies of CAI of woven-fiber laminates composite on hygrothermal environment[J].Journal of Aeronautical Materials, 2005,25 (4):40-44.

[16] 冯青,李敏,顾轶卓,等.不同湿热条件下碳纤维/环氧复合材料湿热性能试验研究[J].复合材料学报,2010, 27 (6):16-20.

FENG Qing, LI Min, GU Yi-zhuo,et al. Experimental reasearch on hygrothermal properties of carbon fiber/epoxy resin composite under different hygrothermal conditions[J]. Acta Materiae Compositae Sinica, 2010, 27(6):16-20.

[17] 曹东,张晓云,陆峰,等.先进复合材料T300/5405综合环境实验谱的研究[J].材料工程,2014,(7):73-78.

CAO Dong, ZHANG Xiao-yun, LU Feng, et al. Synthetical environmental spectrum aging of T300/5405 advanced composite material[J]. Journal of Materials Engineering, 2014,(7):73-78.

[18] American Society for Testing and Materials. ASTM D5229/D5229M Standard Test Method for Moisture Absorption Properties and Equilibrium Conditioning of Polymer Matrix Composite Materials[S]. US:ASTM,2004.

[19] 杨序纲.复合材料界面[M].北京:化学工业出版社,2010.

YANG Xu-gang. Interface of Composite Materials[M].Beijing: Chemistry Industry Press,2010.

[20] OWENS G A, SCHOFIELD S E . Thermal cycling and mechanical property assessment of carbon fibre fabric reinforced PMR-15 polyimide laminates[J].Composites Science and Technology, 1988, 33(11):177-190.

[21] ZHANG A-ying, LI Di-hong, LIU Hai-bao, et al. Qualitative separation of the effect of voids on the bending fatigue performance of hygrothermal conditioned carbon/epoxy composites[J]. Materials and Design,2011, 32(10):4803-4809.

[22] KHALED M. Long term environmental effects on physical properties of vinylester composite pipes[J]. Polymer Testing, 2012,31(11):76-82.

[23] SUN Pei, ZHAO Yan, LUO Yun-feng, et al. Effect of temperature and cyclic hygrothermal aging on the interlaminar shear strength of carbon fiber/bismaleimide (BMI) composite[J]. Materials and Design,2011,32(8-9):4341-4347.

[24] 张利军,肇研,罗云烽,等. 湿热循环对CCF300/QY8911复合材料界面性能的影响[J]. 材料工程,2012,(2):25-29.

ZHANG Li-jun, ZHAO Yan, LUO Yun-feng, et al. On the interfacial properties of CCF300/QY8911 composite with cyclical hygrothermal treatments[J]. Journal of Materials Engineering, 2012,(2):25-29.

Influence of Hygrothermal Environment on Compressive Buckling and Post-buckling Performance of Aero Composite Stiffened Panel

FENG Yu1,HE Yu-ting1,AN Tao1,CUI Rong-hong1,SHAO Qing1,FAN Chao-hua2

(1 Aeronautics and Astronautics Engineering College, Air Force Engineering University,Xi’an 710038,China; 2 Military Representative Office of PLA Residing in Factory 122,Harbin 150060,China)

Aero composite stiffened panel achieved absorbing moisture saturation in hygrothermal environment (70℃ distilled water). The compressive experiments were conducted on the untreated composite stiffened panels(type A) and the saturated ones(type B).Failure modes of the both types stiffened panels are similar with three major ways, including fracture and debonding of stiffeners together with the splitting and ripping of the panels. The fracture locations of type A are around the middle of panels while those of type B are towards either end of the panels, indicating the uncertainty of fracture locations for type B. The buckling patterns for both types are buckling of panels between stiffeners and buckling of the two middle stiffeners. The bending direction of type B is opposite to that of type A in the panel of same position, showing hygrothermal environment imposes much effect on the bending direction of panels. There still exists a post-buckling process for type B under compression, showing hygrothermal environment has less effect on the buckling load and more effect on the failure load of panels, whose buckling load and failure load decrease by 3.1% and 22.2%, respectively, compared with those of type A.

composite stiffened panel;hygrothermal environment;buckling;post-buckling;load

10.11868/j.issn.1001-4381.2015.05.014

TB332

A

1001-4381(2015)05-0081-08

国家自然科学基金资助项目(51475470)

2014-12-03;

2015-03-14

何宇廷(1966-),男,博士,教授,主要从事飞行器结构强度与寿命方面研究工作,联系地址:陕西省西安市灞桥区霸陵路1号(710038),E-mail:hyt666@tom.com