混合润滑状态下滤波减速器的啮合冲击分析与修形方法

2015-03-07褚坤明王家序蒲伟周广武张莹

褚坤明,王家序,,3,蒲伟,周广武,张莹

(1.四川大学制造科学与工程学院, 610065, 成都;2.四川大学空天科学与工程学院, 610065, 成都;3.重庆大学机电传动与运载装备研究所, 400044, 重庆)

混合润滑状态下滤波减速器的啮合冲击分析与修形方法

褚坤明1,王家序1,2,3,蒲伟2,周广武2,张莹1

(1.四川大学制造科学与工程学院, 610065, 成都;2.四川大学空天科学与工程学院, 610065, 成都;3.重庆大学机电传动与运载装备研究所, 400044, 重庆)

针对滤波减速器的啮合冲击问题,综合考虑转速、负载和真实齿面粗糙度等因素的影响,建立了反映减速器实际工况的混合润滑数学模型,给出了混合润滑状态下摩擦因数的计算方法,并对不同转速下齿轮啮入点的润滑状态进行了数值计算。在此基础上,提出了针对减速器实际工况的齿廓修形方法,建立了减速器有限元模型,并分析了齿面摩擦、齿廓修形及润滑状态对减速器啮合冲击的影响。结果表明:在混合润滑状态下,齿面摩擦因数随转速增大而减小;相比无摩擦接触,齿面有摩擦接触可明显降低齿轮的啮合冲击,改善齿轮的接触状态,因此在滤波减速器的啮合冲击研究中,齿面摩擦因素不可或缺。有限元分析结果显示:输出齿轮修形量为46 μm、双联齿轮修形量为30 μm是改善减速器动力学性能的最佳修形量,而过小或过大的修形量都不能有效降低齿轮的啮合冲击;齿面润滑状态对减速器修形后的啮合冲击有较大影响,与转速相比,齿面摩擦的影响不明显,较高的转速可导致滤波减速器产生较大的啮合冲击。

滤波减速器;混合润滑;齿廓修形;有限元;啮合冲击

滤波减速器是王家序教授等发明的一种新型渐开线少齿差精密减速器[1]。作为大传动比、高效率的减速器,其传动效率、可靠性及传动精度在很大程度上由齿面润滑状态及齿轮啮合传动的动力学特性决定,因此深入研究滤波减速器齿面润滑及动力学特性,探讨修形方法对滤波减速器动力学性能的影响,对提高减速器的综合性能具有理论指导意义和工程实用价值。

Ren等运用快速傅里叶变换方法对粗糙表面的三维线接触润滑进行了分析,在模型中将y方向视为有限长,并考虑了真实表面粗糙度的影响[2]。蒲伟等综合考虑了滤波减速器的齿间载荷分配、齿面粗糙度等因素,在y方向有限长假设的基础上,利用牛顿(有限元)法得到了齿间油膜厚度、压力的分布规律[3]。张有忱研究了齿轮齿面摩擦因数的变化规律,指出齿面综合曲率半径变化率对齿面摩擦因数有一定的影响[4]。周泽波研究了弹流润滑状态下齿轮的啮合效率,经过试验验证指出,齿轮的润滑状态对啮合效率有显著影响[5]。冯海生等通过动力学模型分析了齿面摩擦对齿轮传动效率及动力学性能的影响,指出齿面接触应力在油膜存在的情况下减小,且随着齿面摩擦因数的增大而增大[6]。卢立新等在齿轮传动弹流润滑分析的基础上指出,膜厚及压力的变化导致冲击,在齿轮啮入点处膜厚大幅度减小,因此在实际工程问题中应考虑啮入点处的膜厚及摩擦因数[7-8]。周长江等建立了直齿轮线外啮入冲击摩擦模型,反推了各接触点的冲击摩擦力与摩擦因数[9]。刘文吉等在用有限元软件建立了滤波减速器多齿啮合模型的基础上,分析了齿廓修形对轮齿啮入啮出冲击及齿顶刮行的影响,但并未考虑不同的修形量及齿面摩擦因素[10]。李诤对直齿轮齿根动应力进行了分析,指出齿面摩擦因素对接触应力有显著影响[11]。

本文旨在综合考虑轮齿的有限长、真实表面粗糙度等因素,在论文[3]中建立的能反映滤波减速器实际工况的混合润滑模型的基础上,深入探讨混合润滑状态下滤波减速器齿面摩擦因数的计算方法,并分析转速对轮齿啮入点摩擦因数的影响。在此基础上,研究对比滤波减速器在齿面无摩擦与有摩擦情况下的轮齿啮合冲击情况,并在混合润滑状态下,分析齿廓修形参数对减速器啮合冲击的影响,以期为滤波减速器的进一步优化设计提供理论依据。

1 滤波减速器混合润滑建模与分析

1.1 几何模型

滤波减速器采用N-N型渐开线少齿差行星齿轮传动,轮齿啮合示意图见图1。图中表示的是双联外齿轮Z1和输出内齿轮Z2的啮合齿轮对,轮齿在B2点(齿轮Z2的齿顶圆与啮合线的交点)开始进入啮合,从B1点(齿轮Z1的齿顶圆与啮合线的交点)脱离啮合,K1、K2点为单、双齿啮合界点。

1.2 载荷分配模型

滤波减速器属于少齿差行星传动,其载荷分配模型采用下式[12-13]

(1)

式中:θi为外齿轮附加转角;δi为轮齿啮合点处的法向变形;Wi为轮齿所受的法向载荷;rbk为内外齿轮基圆半径,k=1,2;Wn为轮齿所受总载荷;Ci为内啮合齿轮副的法向柔度;i为齿对序号;φi为齿廓的理论间隙角;E为齿轮材料的弹性模量;b为齿宽。

1.3 混合润滑基本方程组

根据文献[3]建立的滤波减速器混合润滑模型,考虑等温瞬态弹流问题,滤波减速器齿面为三维线接触弹流润滑,润滑方程组如下[13-14]

(2)

式中:h、p分别为考虑粗糙峰接触的油膜厚度和接触压力;u1、u2分别为两接触表面沿x向和y向的平均速度;ρ为润滑油的密度;η为润滑油的等效黏度。

在数值计算时,将式(2)中的相关量按照如下公式进行归一化

式中:pH为最大赫兹接触压力;ρ0为润滑油的环境密度;η0为润滑油的环境黏度;a、b分别为齿面赫兹接触椭圆的长、短轴。

考虑轮齿修形的膜厚方程为

h=f(x,y,t)+δ1(x,y,t)+δ2(x,y,t)+ve(x,y,t)

(3)

式中:δ1(x,y,t)、δ2(x,y,t)为表面粗糙度;ve(x,y,t)为接触表面的弹性变形,表达式如下

(4)

摩擦力的计算分成润滑油膜中由于润滑剂内剪切引起的流体摩擦以及表面粗糙接触处的干接触摩擦或边界膜摩擦两部分。

根据Bair-Winer流变模型[15],有

(5)

式中:G∞为极限剪切弹性模量;τL为极限剪切应力。对于典型的矿物油,用Dyson经验公式估算G∞和τL

(6)

(7)

(8)

在每一个节点上求解这个非线性方程,即可得到在整个求解域上的剪切应力分布τ(x,y),然后积分计算出流体膜内的摩擦力

(9)

表面粗糙接触处的干接触摩擦因数或边界膜摩擦因数可以通过试验测得,通常齿轮传动界面边界的摩擦因数处于0.07~0.15的范围内。然后,根据接触载荷进行积分,即可求得边界摩擦力Fb。

每对齿上的摩擦力

F=Ff+Fb

(10)

摩擦因数

(11)

1.4 数值计算与分析

利用方程(2),根据初始压力分布得到弹性变形的初始估计值,然后将原始间隙量代入膜厚方程,求得初始膜厚,再将初始膜厚代入雷诺方程即可求解所有节点的压力。具体过程请参考文献[3]。重复以上过程,直到得到压力收敛解,达到收敛精度

(12)

在迭代过程中,压力松弛因子ωp一般取0.005~0.3,在载荷大、膜厚小的情况下,ωp应取相对小的值;H0的修正因子ωh一般取0.001~0.01。

滤波减速器基本参数:齿轮模数为0.5 mm,压力角为20°,双联齿轮齿数为107,齿宽为5 mm,输出齿轮齿数为112,齿宽为6 mm,齿轮弹性模量为206 GPa,泊松比为0.3,密度为7 800 kg/m3,额定转速为1 500 r/min,额定转矩为80 N·m。

润滑剂基本参数:初始黏度η0=0.095 Pa·s,黏压系数α=1.82×10-8Pa-1。计算边界为-3.1≤X≤1.5,-1.1≤Y≤1.1,网格划分为256×256。轮齿表面粗糙度采用实际测量数据,两表面复合粗糙度均方根为0.5 μm。

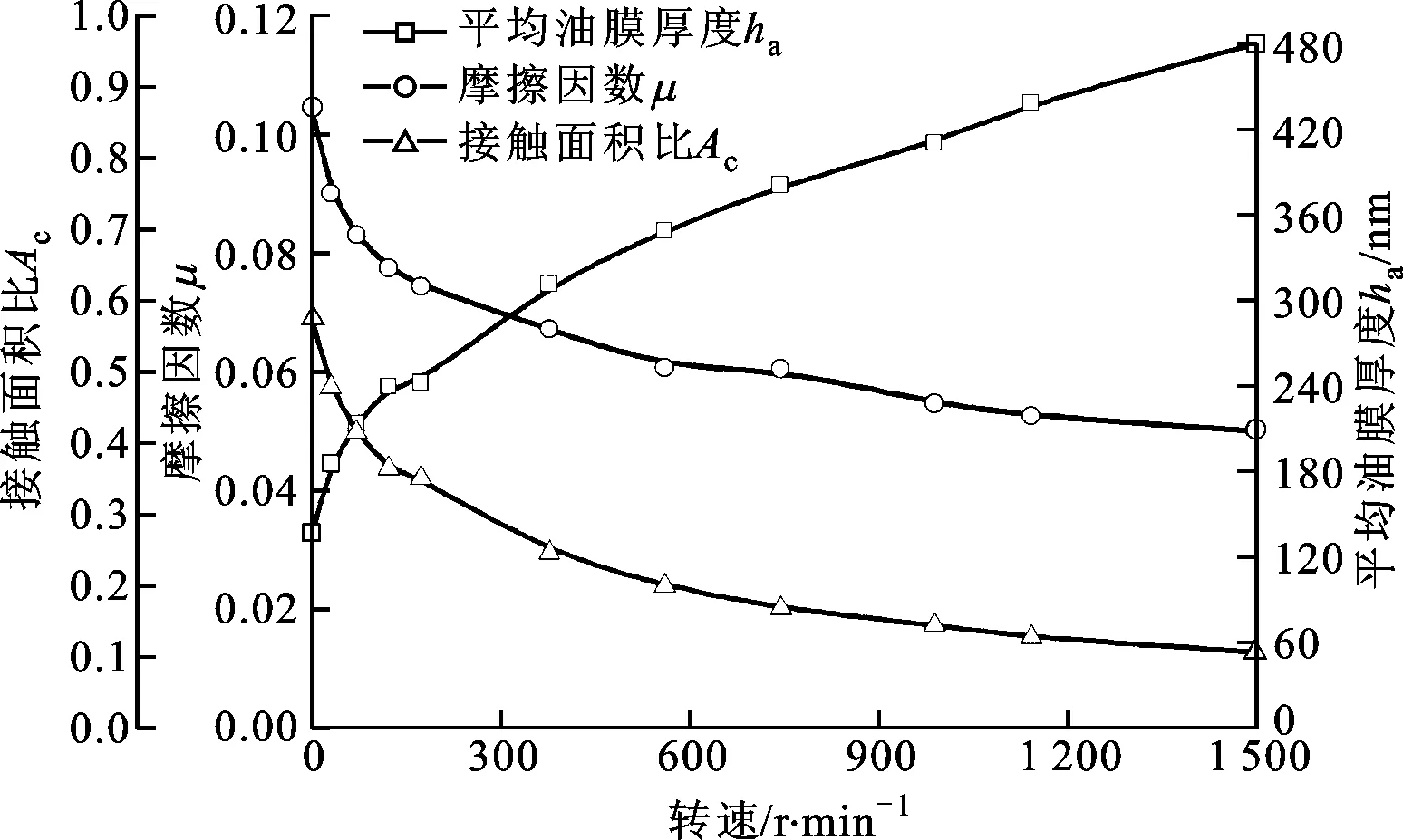

根据上述参数计算得到不同转速对应的啮入点的摩擦因数、齿面膜厚分布及接触面积比,如图2所示。从图中可以看出,随着转速的增大,啮入点的平均油膜厚度增大,齿面接触面积比下降,直接导致摩擦因数下降。

图2 转速对输出齿轮啮入点润滑状态的影响

2 滤波减速器的修形方法与啮合冲击

2.1 齿廓修形模型

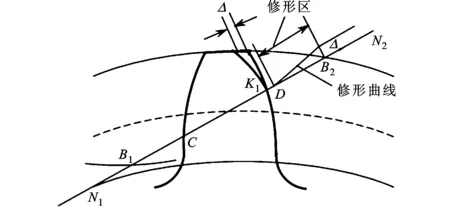

合适的齿廓修形可以提高齿轮传动的平稳性[16]。根据需要,对滤波减速器齿轮啮合对中的双联齿轮Z1和输出齿轮Z2进行齿顶修缘[17],修形原理模型如图3所示。

图3 齿廓修形示意图

根据滤波减速器齿轮的低速轻载工况(输入转速为60 r/min,负载转矩为80 N·m),采用抛物线修形曲线确定修形量

(13)

式中:Δ为最大修形量;x为修形曲线上的点沿啮合线方向至修形起点的距离;l为修形长度。轮齿综合最大变形量即为最大修形量,计算过程请参考文献[18]。计算得到滤波减速器的理想齿廓修形参数:双联外齿轮最大修形量为30 μm,输出内齿轮最大修形量为46 μm。

双联外齿轮Z1的修形起点K1处的半径rK1=28.225 mm;输出内齿轮Z2的修形起点K2处的半径rK2=26.518 mm。齿轮副输出内齿轮的修形公式为

(14)

齿轮副双联外齿轮的修形公式为

(15)

建立双联齿轮和输出齿轮的单齿对齿廓修形三维模型,其正视图见图4。

图4 单齿对理想齿廓修形模型正视图

2.2 动力学仿真

图5 滤波减速器有限元模型

根据减速器的参数,运用Abaqus软件建立滤波减速器有限元模型(如图5所示),并进行显式动力学分析。为了便于分析,在Abaqus中对滤波减速器零部件进行了简化处理,将行星架设为刚体,将固定齿轮、双联齿轮、输出齿轮设为柔性体。行星架和双联齿轮之间为无摩擦接触,其他齿轮间为有摩擦接触(摩擦因数为μ)。使用六面体网格扫掠法对模型进行网格划分,为了提高计算效率和计算精度,只对减速器轮齿上的网格进行加密,网格大小为0.1 mm,其他部位用较粗的网格。在偏心轴上添加输入转速n,输出齿轮上添加转矩负载80 N·m,设置分析步为6 s。

3 结果与讨论

3.1 齿面摩擦对滤波减速器啮合冲击的影响

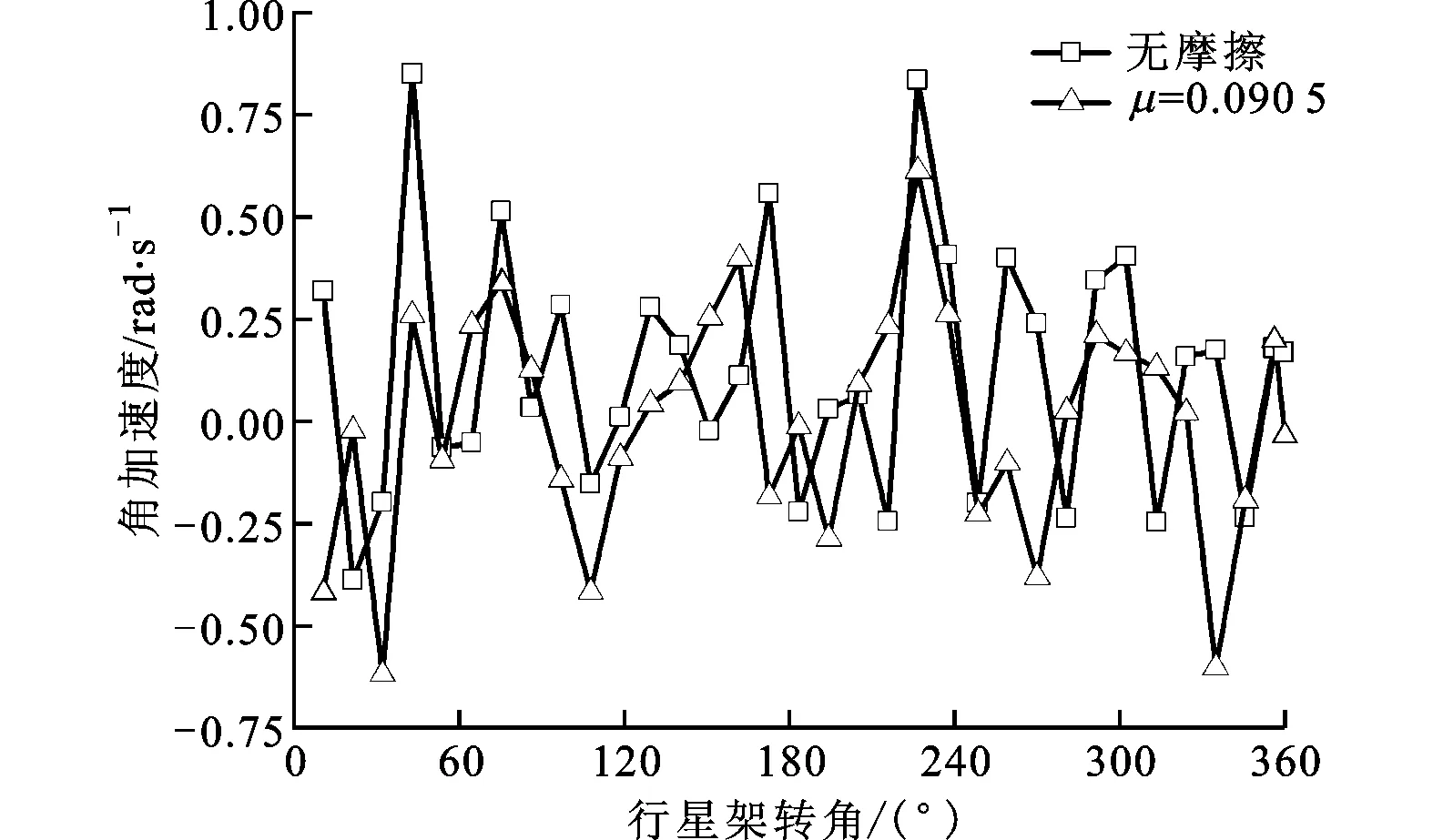

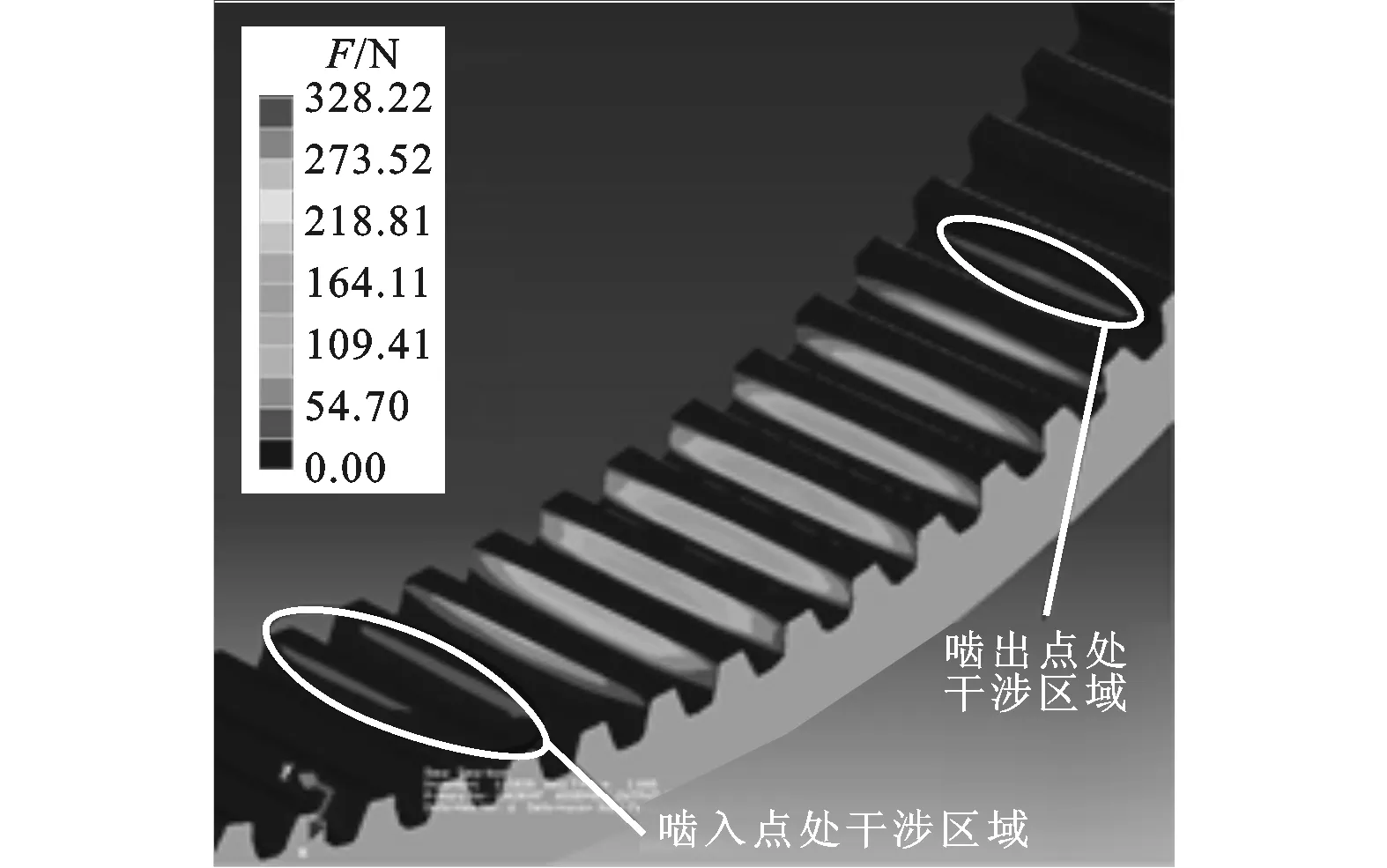

在进行理想修形后,分析齿面摩擦对滤波减速器动力学性能的影响。在n=60 r/min的工况下,分别以齿面摩擦因数μ=0.090 5和无摩擦接触两种情况进行仿真,分析齿面摩擦对输出齿轮角加速度、输出齿轮啮入点接触应力和输出齿轮啮入时齿面接触力分布状态的影响。图6所示为滤波减速器稳定后行星架旋转一周的输出齿轮角加速度变化曲线,图7为分析步周期内输出齿轮啮入点接触应力的变化曲线,图8为滤波减速器稳定后输出齿轮啮入时齿面接触力的分布云图。

图6 摩擦因数对输出齿轮角加速度的影响

图7 摩擦因数对输出齿轮啮入点接触应力的影响

(a)无摩擦时的啮合区接触力分布

(b)摩擦因数为0.090 5时的啮合区接触力分布图8 摩擦因数对输出齿轮啮入时接触力分布状态的影响

从图6~图8可以看出:齿面摩擦对滤波减速器的动力学性能有明显的影响。齿面摩擦的存在使输出齿轮的角加速度降低了约33%,而对于啮入点接触应力,有摩擦较无摩擦的情况降低了约25%。可见,齿面摩擦对滤波减速器的动力学性能有显著影响。因此,在动力学分析中,齿面摩擦的因素不可或缺。

对于实际工况,以润滑油膜为介质的齿面摩擦能够起到阻尼的作用,明显减小接触应力,降低滤波减速器的振动,缓解滤波减速器的啮合冲击。

3.2 齿廓修形量对滤波减速器啮合冲击的影响

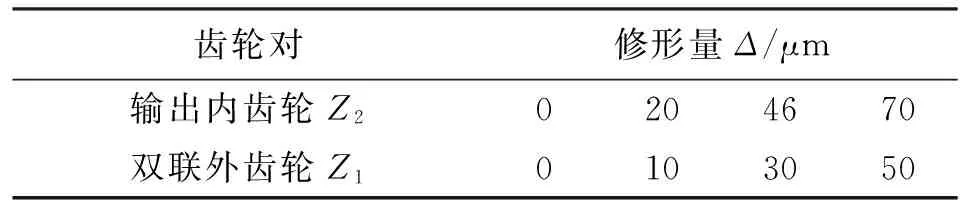

为研究不同的齿廓修形量对滤波减速器动力学性能的影响,考虑表1所示的4组不同修形量,建立滤波减速器有限元模型。

表1 4组齿轮对修形量

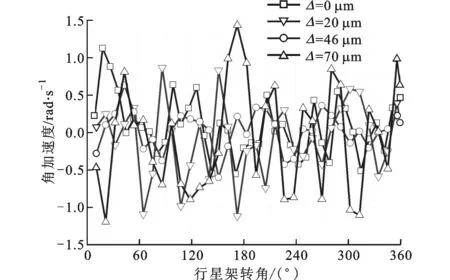

根据滤波减速器的工况(输入转速为60 r/min,负载转矩为80 N·m)及在此工况下的齿面润滑情况(摩擦因数μ=0.090 5),对滤波减速器有限元模型进行动力学分析,结果如图9~图11所示。

图9 修形量对输出齿轮角加速度的影响

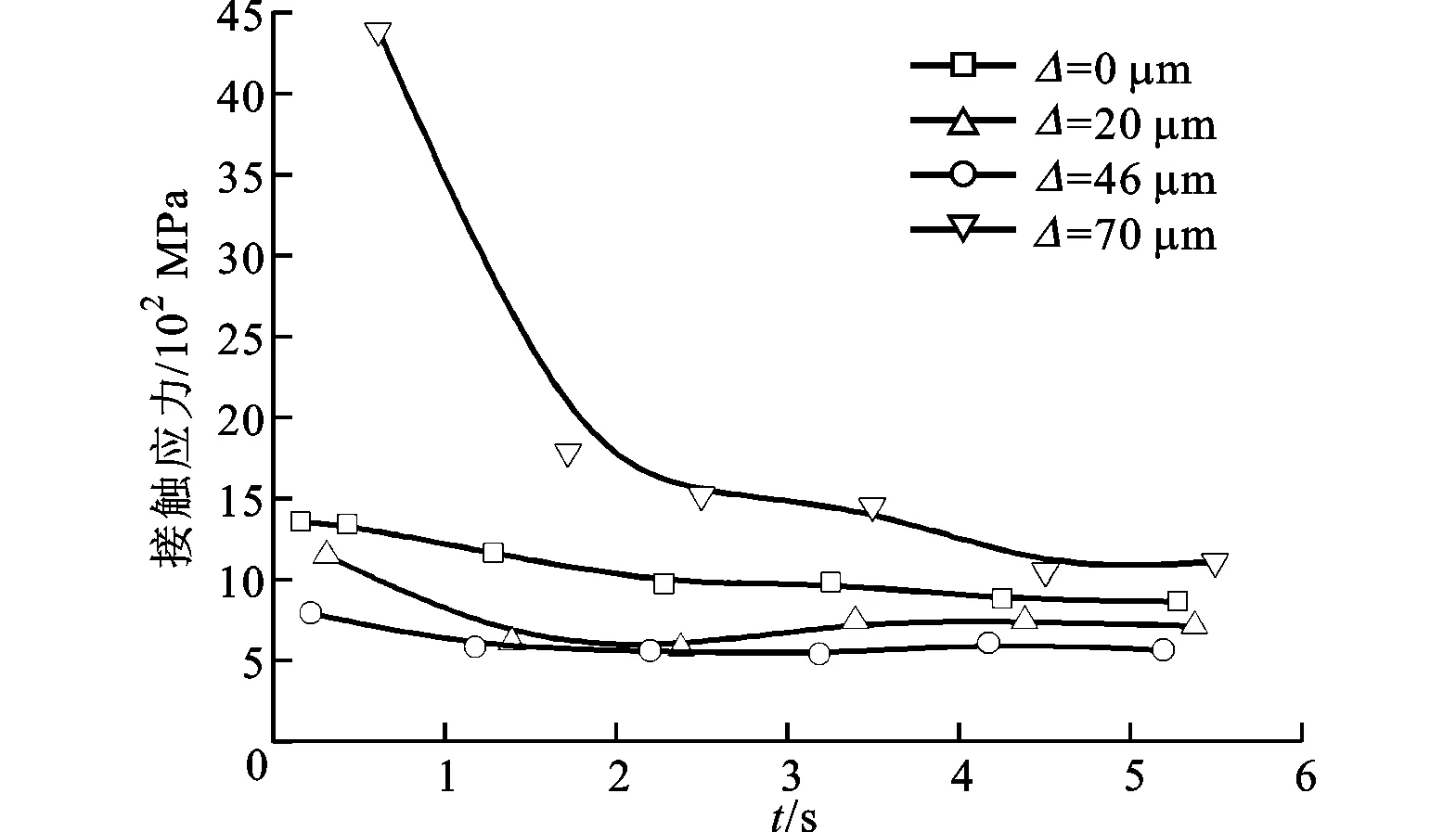

图10 修形量对输出齿轮啮入点接触应力的影响

图9及图10显示:经过理想修形的滤波减速器可以明显降低输出齿轮的角加速度(降低约58%)和啮入点接触应力(降低约20%);过小或过大的修形量并不能有效改善滤波减速器的动力学性能。

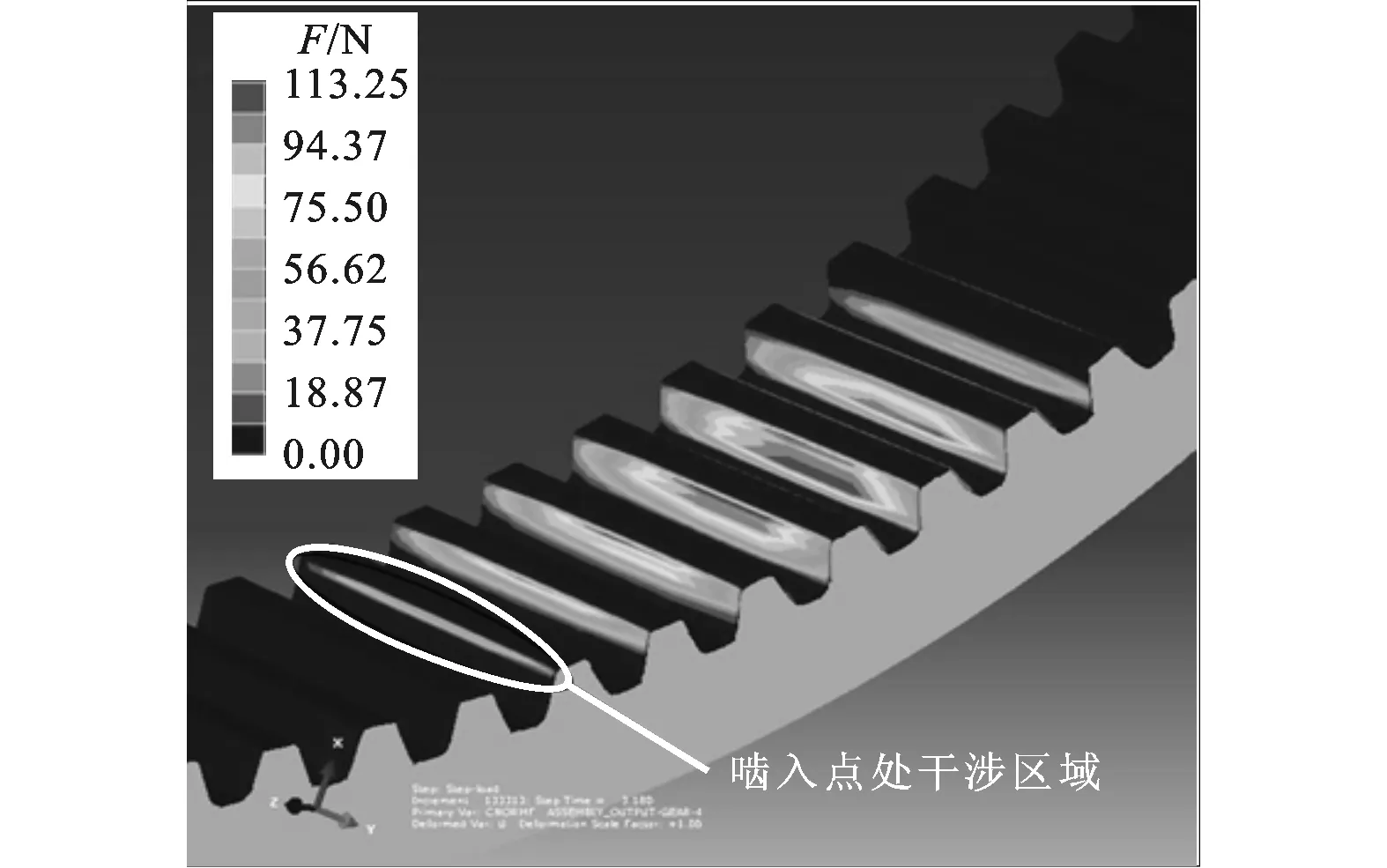

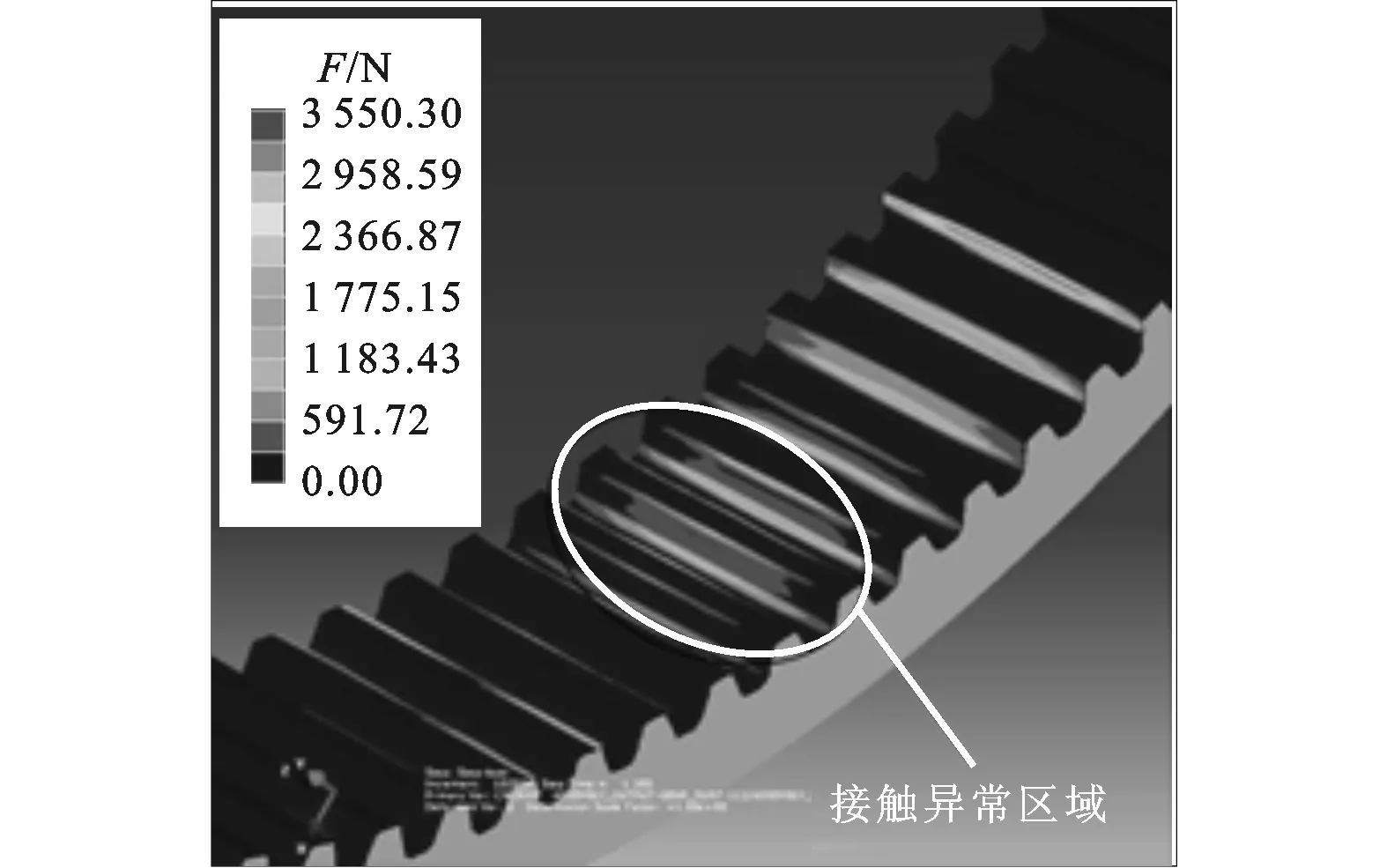

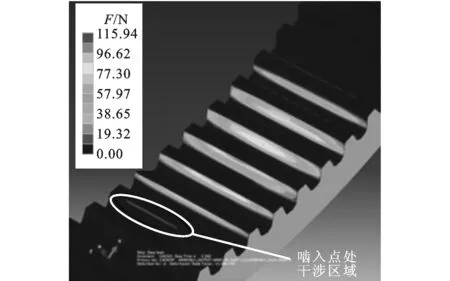

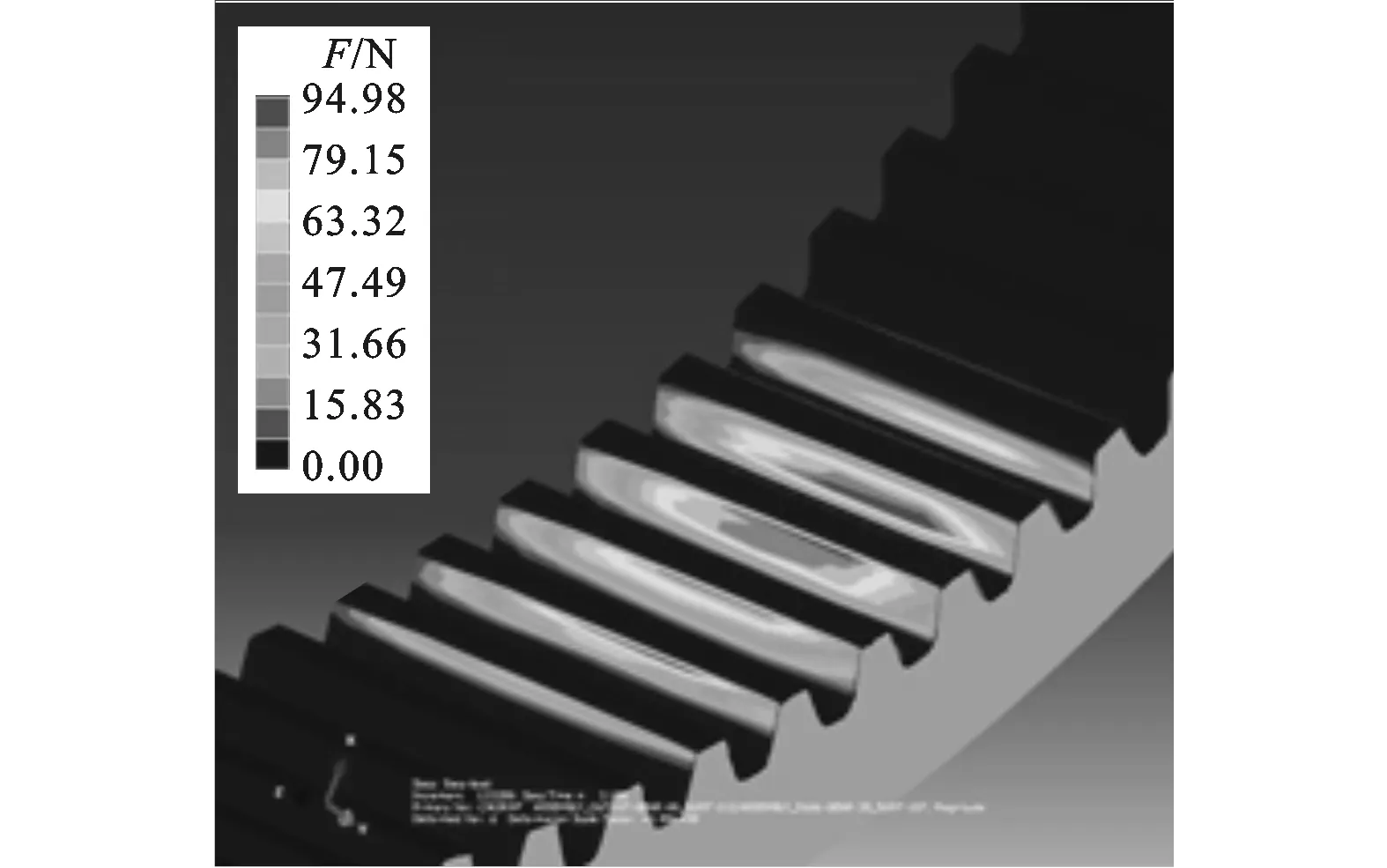

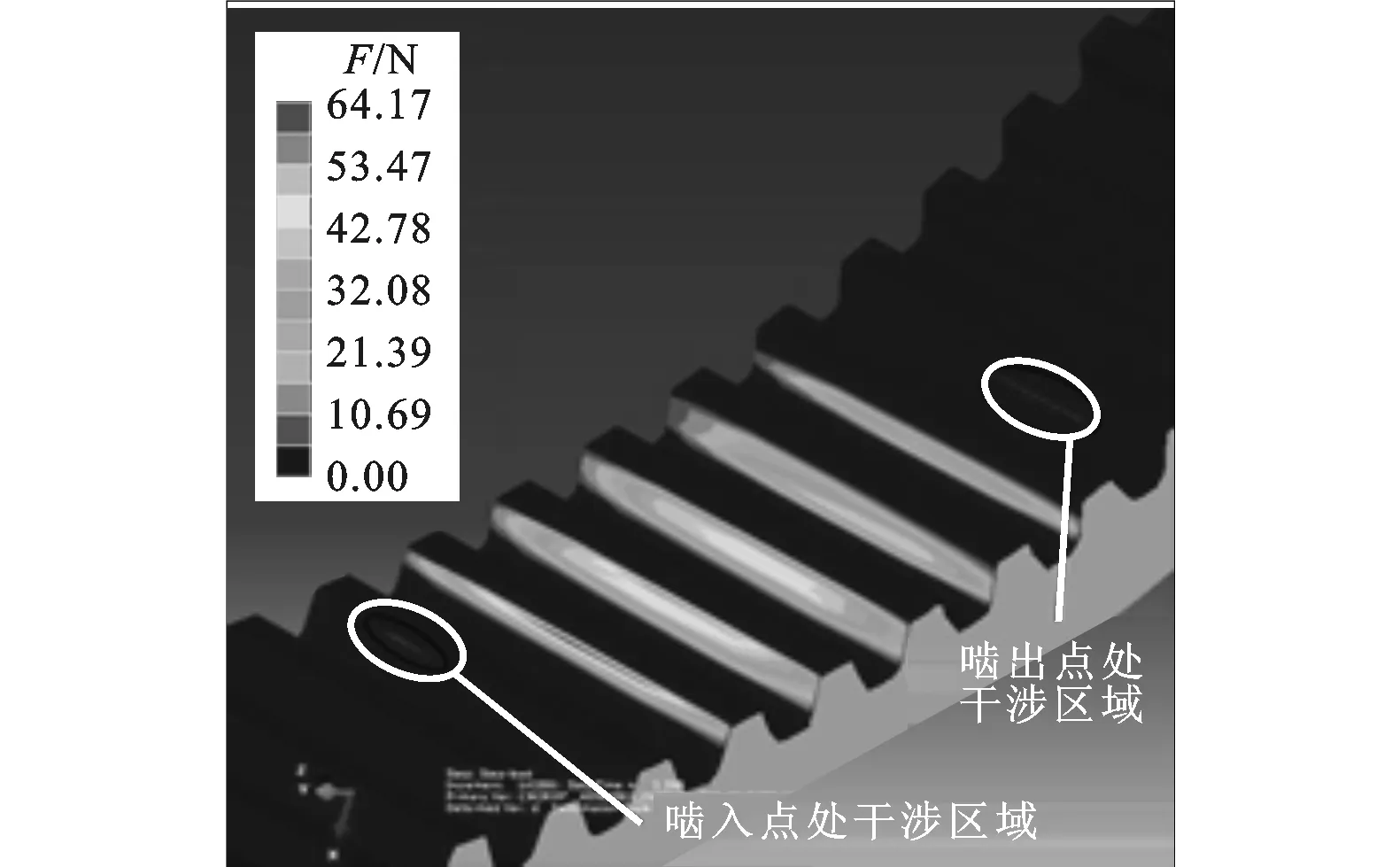

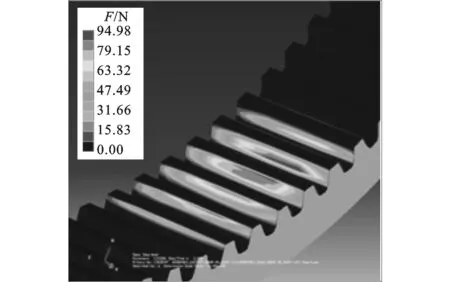

从图11a可以看出,齿面的异常接触使有限单元扭曲,即啮入点的严重干涉导致啮入冲击,说明在未修形的滤波减速器运转过程中会出现较严重的齿轮干涉,这在实际情况下会导致滤波减速器“卡死”,使减速器传动失效。从图11c可以看出,进行了理想修形(46 μm)的滤波减速器没有出现啮合干涉区域,改善了齿面接触情况,说明了理想修形的正确性。

3.3 不同润滑状态下滤波减速器的啮合冲击分析

在不同的润滑状态下,不同的转速导致滤波减速器具有不同的齿面摩擦因数。因此,在分析不同转速的滤波减速器有限元模型时,需考虑齿面摩擦因数对滤波减速器动力学特性的影响,以研究减速器在不同润滑状态下的修形效果。

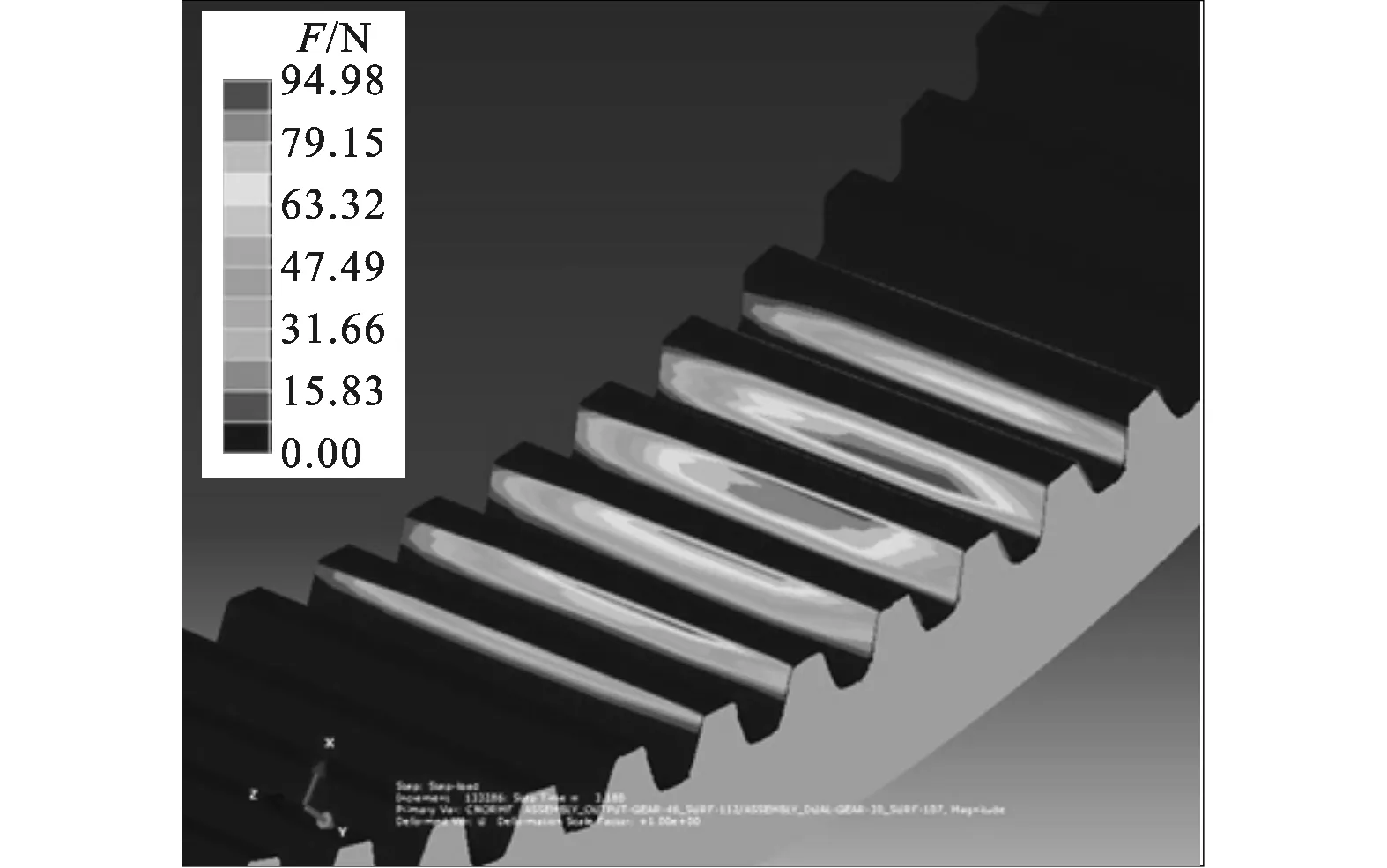

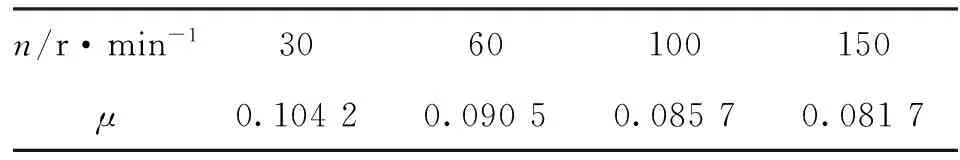

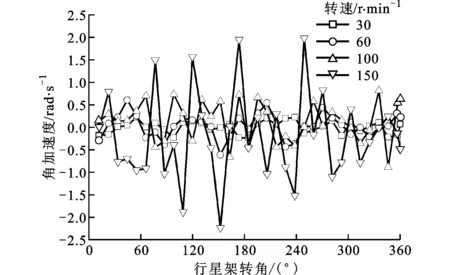

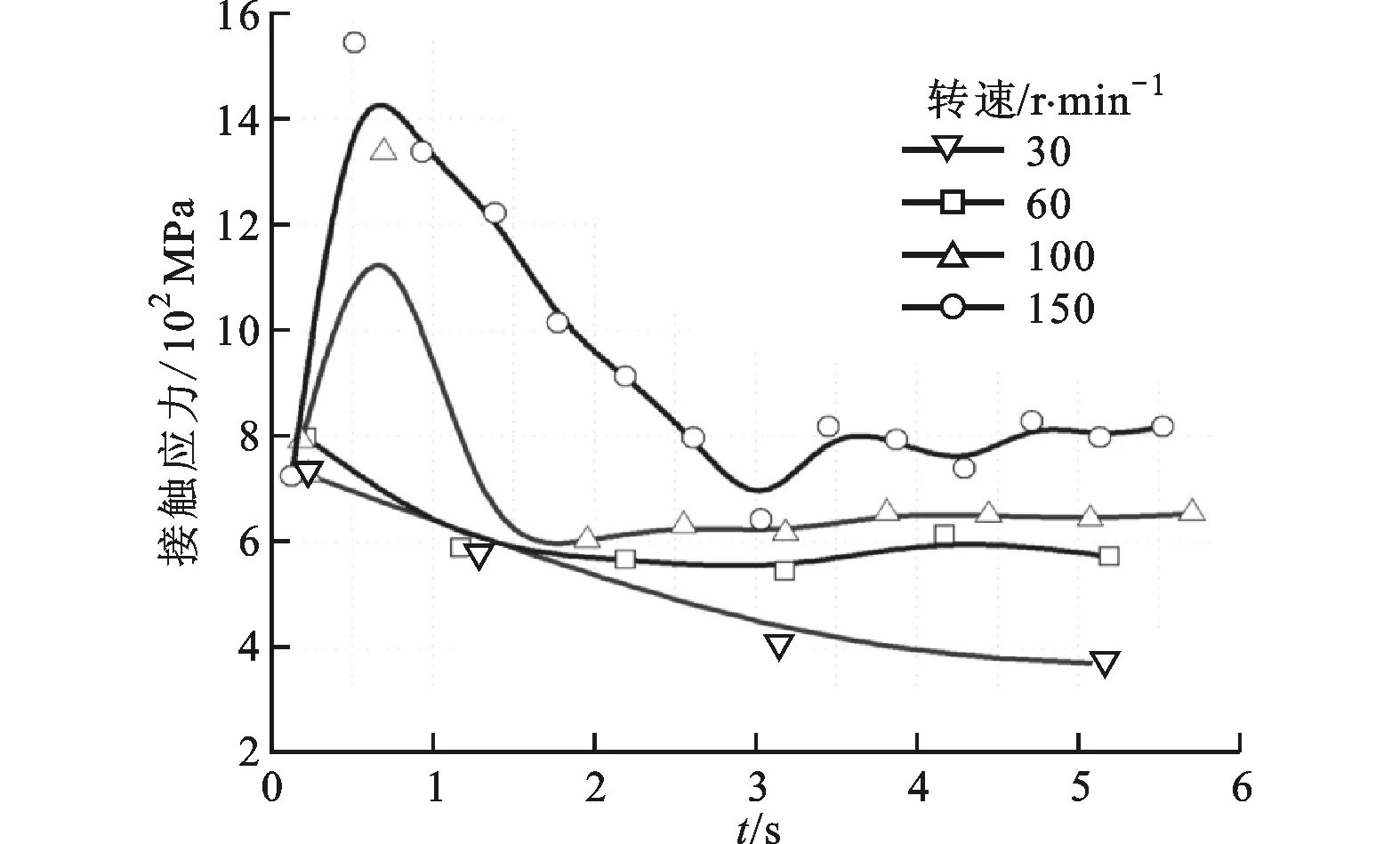

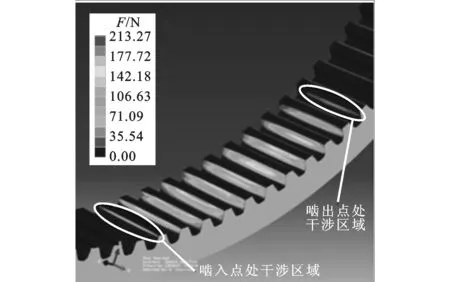

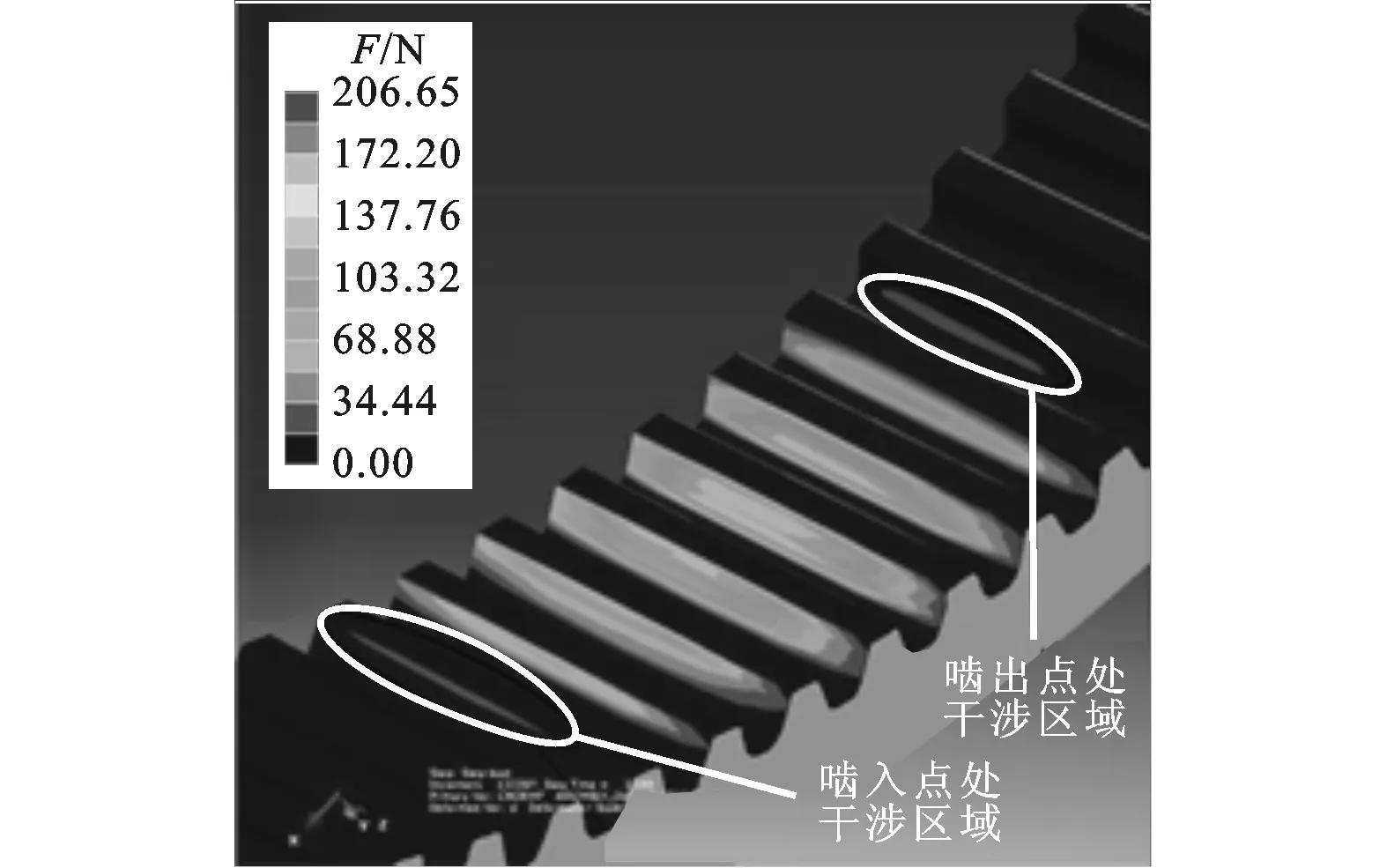

不同滤波减速器转速对应的摩擦因数见表2,在此基础上分析不同润滑状态对齿轮啮合冲击的影响。图12~图14分别为不同转速(润滑状态)对应的输出齿轮角加速度变化曲线、输出齿轮啮入点的接触应力变化曲线以及输出齿轮啮入时的齿轮接触力分布云图。

(a)未修形

(b)修形量为20 μm

(c)修形量为46 μm

(d)修形量为70 μm图11 修形量对输出齿轮啮入时齿轮接触力分布的影响

n/r·min-13060100150μ0.10420.09050.08570.0817

图12 转速(润滑状态)对输出齿轮角加速度的影响

图13 转速(润滑状态)对输出齿轮啮入点接触应力的影响

从图12~图14可以看出:在转速较低的情况下,滤波减速器的振动冲击并不明显,而当输入转速达到100 r/min之后,经过修形的滤波减速器并不能完全消除啮合冲击;输出齿轮的角加速度随转速增大而增大;齿面接触状态变差,除转速为60 r/min时的情况外,其他转速下齿面都出现了啮入点干涉现象。图13与文献[6]的结果并不一致,说明齿面摩擦的影响不很明显,齿面的接触应力会随着转速提高而变大,这与文献[19]的结论是一致的。

4 结 论

(1)基于滤波减速器齿轮的精确几何模型,将真实的齿面形貌引入到齿轮混合润滑模型中,深入探讨了混合润滑状态下齿面摩擦因数的计算方法,计算结果显示,减速器齿面的摩擦因数随转速增大而减小,这对滤波减速器的传动效率研究具有重要意义。

(2)分析了齿面摩擦因数对滤波减速器动力学性能的影响,结果表明润滑油膜的存在可明显改善滤波减速器的动力学性能,因此,在滤波减速器的修形与啮合冲击研究中齿面摩擦因素不可或缺。

(a)转速为30 r/min

(b)转速为60 r/min

(c)转速为100 r/min

(d)转速为150 r/min 图14 转速(润滑状态)对输出齿轮啮入时齿轮接触力分布的影响

(3)将真实工况下的齿面润滑状况引入到滤波减速器的有限元模型,在动力学范畴内分析研究了不同齿廓修形量对减速器啮合冲击及齿面接触状态的影响规律;针对设定的滤波减速器工况的分析结果表明,理想的齿廓修形可以明显改善滤波减速器的动力学性能,当输出齿轮修形量为46 μm、双联齿轮修形量为30 μm时动力学性能最好,而过小、过大的修形量并不能达到改善减速器动力学性能的目的。

(4)不同的润滑状态对滤波减速器的啮合冲击有较大的影响,在宽转速范围内的滤波减速器动力学性能与转速成负相关关系,这一结果对修形滤波减速器的工况选择应具有指导意义。

[1] 王家序, 肖科, 李俊阳, 等. 滤波减速器: 中国, CN 201010104359.5 [P]. 2011-03-15.

[2] REN Ning, ZHU Dong, CHEN W W, et al. A three-dimensional deterministic model for rough surface line-contact EHL problems [J]. Journal of Tribology, 2009, 131(1): 1-9.

[3] 蒲伟, 王家序, 李俊阳, 等. 齿向修形对滤波减速器润滑性能的影响分析 [J]. 摩擦学学报, 2014, 34(4): 393-399. PU Wei, WANG Jiaxu, LI Junyang, et al. Analysis of longitudinal modification on lubrication performance of filtering reducer [J]. Tribology, 2014, 34(4): 393-399.

[4] 张有忱. 齿轮齿面摩擦系数变化的研究 [J]. 润滑与密封, 1990(5): 22-25. ZHANG Youchen. Study of the variation in the coefficient of friction on surfaces on gear teeth [J]. Lubrication Engineering, 1990 (5): 22-25.

[5] 周哲波. 弹流润滑状态下齿轮啮合效率的研究 [J]. 机械设计, 2004, 21(12): 40-43. ZHOU Zhebo. Study on gear meshing efficiency under condition of elasto-hydrodynamic lubrication [J]. Journal of Machine Design, 2004, 21(12): 40-43.

[6] 冯海生, 王黎钦, 郑德志, 等. 计及齿面摩擦的高功率密度齿轮传动效率分析 [J]. 华南理工大学学报: 自然科学版, 2014, 42(9): 24-29. FENG Haisheng, WANG Liqin, ZHENG Dezhi, et al. Analysis on high power density gear transmission efficiency considering tooth friction [J]. Journal of South China University of Technology: Natural Science Edition, 2014, 42(9): 24-29.

[7] 卢立新, 阙师鹏, 蔡莹, 等. 齿轮几何参数对齿轮传动弹流润滑性能的影响 [J]. 机械传动, 1998, 22(1): 25-28, 53. LU Lixin, QUE Shipeng, CAI Ying, et al. Influence of gear geometry factors on the elasto-hydrodynamic lubrication properties of a gear transmission [J]. Mechanical Transmission, 1998, 22(1): 25-28, 53.

[8] 卢立新, 蔡莹. 直齿轮传动非牛顿流体瞬态弹流润滑研究 [J]. 润滑与密封, 2005(6): 36-38. LU Lixin, CAI Ying. Transient non-Newtonian elasto-hydrodynamic lubrication of spur gear transmission [J]. Lubrication Engineering, 2005(6): 36-38.

[9] 周长江, 唐进元, 钟志华. 齿轮传动的线外啮合与冲击摩擦 [J]. 机械工程学报, 2008, 44(3): 75-81. ZHOU Changjiang, TANG Jinyuan, ZHONG Zhihua. Corner contact and impact friction of gear drive [J]. Chinese Journal of Mechanical Engineering, 2008, 44(3): 75-81.

[10]刘文吉, 宋朝省, 洪英. NN型少齿差行星齿轮传动啮合冲击分析及修形设计 [J]. 中国机械工程, 2012, 23(4): 425-429. LIU Wenji, SONG Chaosheng, HONG Ying. Meshing impact analysis and profile modification of planetary gear drive with small tooth number difference [J]. China Mechanical Engineering, 2012, 23(4): 425-429.

[11]李诤. 考虑齿面摩擦非线性影响的直齿轮齿根动应力分析 [J]. 舰船科学技术, 2013, 35(10): 82-87. LI Zheng. Research on dynamic tooth root stress of spur gear with the consideration of nonlinear friction influence [J]. Ship Science and Technology, 2013, 35(10): 82-87.

[12]SHU Xiaolong. Determination of load sharing factor for planetary gearing with small tooth number difference [J]. Mechanism and Machine Theory, 1995, 30(2): 313-321.

[13]朱才朝, 黄健, 唐倩. 少齿差行星齿轮传动实际接触齿数及载荷分配的研究 [J]. 中国机械工程, 2002, 13(18): 1586-1589. ZHU Caichao, HUANG Jian, TANG Qian. Study on contact teeth and load distribution of planetary gear with small tooth number difference [J]. China Mechanical Engineering, 2002, 13(18): 1586-1589.

[14]ZHU Dong, WANG Jiaxu, REN Ning, et al. Mixed elastohydrodynamic lubrication in finite roller contacts involving realistic geometry and surface roughness [J]. Journal of Tribology, 2012, 134(1): 1-10.

[15]ZHU Dong, CHENG H S. An analysis and computational procedure for EHL film thickness, friction and flash temperature in line and point contact [J]. Tribology Transactions, 1989, 32(3): 364-370.

[16]张展. 齿廓修形和齿向修形 [J]. 建筑机械, 1987(10): 35-39. ZHANG Zhan. Profile modification and axial modification [J]. Construction Machinery, 1987(10): 35-39.

[17]李润方. 齿轮传动的刚度分析和修形方法 [M]. 重庆: 重庆大学出版社, 1998: 153-161.

[18]张永忠. 关于修形齿轮的计算方法 [J]. 煤矿机械, 1984(2): 2-6. ZHANG Yongzhong. The calculation method of modification gear [J]. Coal Mine Machinery, 1984(2): 2-6.

[19]姚文席. 修形渐开线直齿轮的啮合冲击研究 [J]. 北京机械工业学院学报, 2000, 15(2): 1-4, 18. YAO Wenxi. The study of mesh impact in the transmission of modified spur gear [J]. Journal of Beijing Institute of Machinery, 2000, 15(2): 1-4, 18.

[本刊相关文献链接]

陈兵奎,梁栋,彭帅,等.共轭曲线齿轮啮合管齿面的几何及接触特性分析[J].2015,49(3):85-94.[doi:10.7652/xjtuxb 201503015]

陶庆,孙文磊,周建星.考虑齿圈柔性的行星传动系统固有特性与灵敏度研究[J].2015,49(3):113-120.[doi:10.7652/xjtuxb201503018]

蒋进科,方宗德,苏进展.宽斜齿轮多目标修形优化设计[J].2014,48(8):91-97.[doi:10.7652/xjtuxb201408016]

邹创,陶涛,梅雪松,等.机器人关节短筒谐波减速器接触计算与分析[J].2013,47(5):82-87.[doi:10.7652/xjtuxb2013 05015]

宋朝省,朱才朝,刘立斌.船用交错轴变厚齿轮啮合性能的研究[J].2012,46(11):64-68.[doi:10.7652/xjtuxb201211013]

邓星桥,向中凡,王进戈.加工和安装误差对无侧隙蜗杆传动接触线及齿廓的影响[J].2011,45(2):111-116.[doi:10.7652/xjtuxb201102023]

冯诗愚,高秀峰,刘卫华,等.内啮合摆线转子压缩机型线连续性条件研究[J].2009,43(1):34-37.[doi:10.7652/xjtuxb 200901008]

吴伟烽,冯全科,徐健.单螺杆压缩机齿型的多圆柱包络原理[J].2007,41(11):1271-1274.[doi:10.7652/xjtuxb200711 005]

冯诗愚,高秀峰,刘卫华,等.内啮合转子压缩机齿间啮合效率研究[J].2007,41(9):1040.[doi:10.7652/xjtuxb200709 008]

(编辑 葛赵青)

Study on Meshing Impact and Modification Method of Filtering Reducer Considering Mixed Lubrication

CHU Kunming1,WANG Jiaxu1,2,3,PU Wei2,ZHOU Guangwu2,ZHANG Ying1

(1. School of Manufacturing Science and Engineering, Sichuan University, Chengdu 610065, China;2. School of Aeronautics and Astronautics, Sichuan University, Chengdu 610065, China; 3. Institute of Mechanical and Electrical Transmission and Transport Equipment, Chongqing University, Chongqing 400044, China)

For analyzing the meshing impact of filtering reducers, the elastohydrodynamic lubrication (EHL) of the reducer in actual working condition is studied considering the rotational speed, load and real tooth surface roughness. A mixed lubrication model is established to calculate the lubrication status at the engaging-in position under different rotational speeds with suggested calculation method of friction coefficient. Taking actual working condition into account, the method of tooth profile modification (TPM) is suggested with the reducer’s finite element model established based on the study of EHL to analyze the effects of friction coefficient of tooth surface, TPM, and lubrication status on the meshing impact. It is found that the friction coefficient will reduce with the rotational speed under mixed lubrication. Compared with frictionless contact, frictional contact can significantly weaken meshing impact and improve gear contact status, thus the friction coefficient of tooth surface must be considered in the study of filtering reducer meshing impact. FEM analysis shows that the optimized TPM amount for output-gear and dual-gear is 46 μm and 30 μm, respectively, whereby the dynamic characteristics of filtering reducer are significantly improved, whereas too small or too large TPM amount will not effectively weaken the meshing impact. Moreover, lubrication status has also obvious influence on the meshing impact, but the influence of tooth surface friction is less obvious, in contrast, higher rotational speed will lead to deterioration of the dynamic characteristics.

filter reducer; mixed lubrication; tooth profile modification; finite element; meshing impact

2014-12-15。

褚坤明(1989—),男,硕士生;王家序(通信作者),男,教授,博士生导师。

国家自然科学基金资助项目(51435001,51375506);重庆市“两江学者”计划专项经费资助项目;中央高校基本科研业务费专项资金资助项目(2014SCU11009)。

时间:2015-04-29

10.7652/xjtuxb201507023

TH132

A

0253-987X(2015)07-0140-09

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20150429.1437.007.html