轨道交通中永磁同步牵引系统的优势与挑战

2015-03-07马颖涛李岩磊

马颖涛, 李 红, 李岩磊, 杨 宁

(中国铁道科学研究院 机车车辆研究所,北京 100081)

轨道交通中永磁同步牵引系统的优势与挑战

马颖涛, 李 红, 李岩磊, 杨 宁

(中国铁道科学研究院 机车车辆研究所,北京 100081)

在轨道交通领域,永磁同步牵引系统经历了多年发展,初步进入了商业化阶段。相比传统的感应电机作为牵引电机的传动系统,永磁同步牵引系统能耗更低;电机功率密度更高,可以在功率较低的场合实现直驱;电机可设计成全密封结构,噪声可明显降低。同时,永磁同步牵引系统也具备一些缺点和特殊性,例如永磁体的失磁风险;牵引系统复杂性较高;控制和故障保护上有特殊性;永磁同步电机制造难度和成本较高等。这些问题都需要引起足够重视和深入研究,才能促进永磁同步牵引系统的成熟和应用。最后展望了永磁同步牵引系统在轨道交通领域中的应用前景:虽然无法取代异步电机牵引系统,但永磁同步牵引系统将以其鲜明的优点,在多元化用户需求和细分市场中占得一席之地。

永磁同步牵引系统; 轨道交通; 永磁同步电机; 永磁体失磁

自20世纪70年代交流传动机车诞生,伴随电力电子技术、控制理论和信息技术的进步,交流传动电力牵引已经过40余年的发展。特别是异步电机为电动机的牵引系统,以其优良的特性,自20世纪80年代开始流行,至今已成为轨道交通领域公认的主流[1]。

和异步电机牵引系统类似,永磁同步牵引系统是交流牵引传动的另外一条技术路线[2-4]。自2000年以来,欧洲和日本多家公司,如庞巴迪、阿尔斯通、东芝等,陆续开始将永磁同步电机作为牵引电机,现已有批量产品应用。这标志着永磁同步牵引系统初步进入了商业化应用阶段[5]。在国内以南车株洲电力机车研究所有限公司(简称:株洲所)为代表,于2012年和2014年,分别在地铁车辆上[6]和动车组上对其永磁同步牵引系统进行考核。

与异步电机相比,永磁同步电机具有更高效率、更高功率密度等特点[7-9]。有案例实现了永磁同步电机直接驱动轮轴的直驱系统,省去了齿轮箱。可将永磁同步电机设计成全封闭结构,运行噪声明显下降,且免除了清扫电机内部的维护工作。牵引系统的能耗是轨道交通能耗的重要部分。在节能减排的政策背景下,永磁同步牵引系统能够为轨道交通的节能减排做出积极贡献。虽然永磁同步牵引系统有显著优点,但永磁同步电机的诸多特殊性也决定了该技术路线在应用中也存在一些问题。例如永磁体失磁风险[10-12],牵引系统复杂性较高,系统控制与故障保护上有特殊性[13],永磁电机的制造难度和成本较高[7,14],这些都值得关注和深入的研究。

首先结合国内外的技术现状对永磁同步牵引系统的优点进行综述。之后将对永磁同步牵引系统引入的新问题进行分析讨论。最后结合永磁电机在其他工业场合中的应用经验,展望永磁同步牵引系统在轨道交通行业的前景。

1 发展现状与优点

1.1 效率提高,能耗降低

永磁同步电机的转子上安装有永磁铁,无须励磁电流,因此可以实现更高的功率因数和更低的定子铜耗。转子转速与旋转磁场同频,基本消除了转子铁耗和转子铜耗。因此永磁同步电机的效率可高达97%。相比异步电机牵引系统,永磁同步牵引系统的效率在全速度范围内均有一定提高。

根据报道采用永磁同步牵引系统节能效果约10%。案例如下:东日本铁路公司的103系电车20万km的试验数据;东芝公司的地铁车辆在东京地铁的试验数据;南车株洲电力机车研究所有限公司在沈阳地铁2号线第20列车M1车上的一台电机运行考核数据。

阿尔斯通称采用永磁同步牵引系统的AGV高速动车组可以实现高达15%的节能效果。

1.2 功率密度优势

与同等级的异步电机相比,永磁同步电机的体积和质量可以减 小20~30%,因此功率密度显著提高。据报道阿尔斯通AGV高速动车组(360 km/h)采用的720 kW全封闭永磁同步电机,功率密度可达0.99 kW/kg,该车于2010年在意大利商业运行。阿尔斯通公司的AGV高速动车组和Citadis型低地板轻轨车辆,均采用齿轮传动结构。

在同等尺寸和质量的条件下,永磁同步电机可以实现更大的转矩,因此可以实现直接驱动。例如西门子公司城轨车辆新型转向架Syntegra采用直驱式永磁同步电机(图1);东日本铁路公司的103系电车采用直驱技术;斯柯达在有轨电车上采用46.6 kW的永磁直驱牵引电机。

图1 西门子全封闭水冷永磁同步电机

取消齿轮箱可以提高传动系统效率、降低噪声、免除齿轮箱的维护成本等优点。

但是,齿轮箱作为电机轴到轮轴之间的变速环节,同时也是一级缓冲。直驱系统省去变速箱,轮轴与电动机直接连接。那么各种有害冲击负荷也就全部由电机本体承受,这对电机设计提出了更高的要求。

1.3 可实现全封闭电机

永磁同步电机效率的显著提高意味着其自身发热的减少。特别是对于转子,永磁同步电机的转子发热量较低,这就利于电机的全封闭设计。

全封闭电机设计不仅免除了定期解体清扫电机内部的维护工作,也明显地降低了噪声。据报道,阿尔斯通的Citadis型低地板轻轨车辆采用全封闭永磁同步电机,噪声降低了3~7 dB;西门子的城轨车辆新型转向架Syntegra中采用的全封闭水冷永磁同步电机,比同功率异步电机相比噪声降低15 dB;东日本铁路公司的103系电车采用全封闭永磁同步电机,沿线噪声约降低5 dB;东芝公司的地铁车辆采用全封闭永磁同步电机(图2),噪声降低2~6 dB。

2 存在的挑战

异步电机牵引系统已经非常成熟,无论是从供应商到运营部门,都积累了大量的设计、运用和维护经验。

对于永磁同步牵引系统,虽然在上述方面有显著优势,但是永磁同步电机的诸多特殊性也必然伴随一些缺点。

2.1 永磁体失磁风险

永磁体是永磁同步电机中最核心的零部件之一。

图2 东芝公司永磁同步牵引电机

稀土永磁材料钕铁硼由于其优良的特性(常温状态下剩磁密度较高、矫顽力较高、磁能积较高、价格相对较低),成为永磁同步电机的主流永磁材料。它的性能直接决定了永磁同步电机的效率、性能和可靠性。

近年来,随着永磁同步电机在交流传动领域的推广应用,永磁体的失磁作为一个共性问题受到了诸多公司和研究机构的关注和研究。如中国第一汽车股份有限公司技术中心研究了电动汽车用永磁同步电机的失磁问题和失磁对电机损耗的影响[11];中船重工集团704研究所,对永磁电机最大不失磁电流与电机新能进行了分析[15];沈阳工业大学针对永磁体涡流发热退磁研究开展了深入研究[16-17];华北电力大学针对自启动永磁同步电机的失磁机理和抑制方法展开了研究[18]。

永磁电机的永磁体失磁会导致电机性能降低,甚至无法使用,因此必须引起足够重视。永磁体失磁的原因较为复杂,有可能是单独一个原因,也可能是多个因素共同起作用。通常来讲,永磁同步电机失磁的原因主要有以下几个方面。

(1) 冲击电流

冲击电流产生的去磁磁场可以导致永磁体失磁。那么一般认为电机电枢电流最大发生在电机机端短路情况下。特别是电机不对称短路故障(如相间短路)产生的暂态冲击电流教稳态短路电流值更大,更容易引起永磁体的不可逆失磁[19],且失磁程度随电机工作温度的升高而增加。

因此必须设计合理的短路电流倍数或电枢电抗,限制故障状态下电机电枢电流,防止冲击电流失磁。

(2) 高温

钕铁硼属于负温度系数永磁材料。温度高于居里温度时,矫顽力将下降,会发生失磁。而且永磁体短时的超温即可能发生不可逆失磁。常用钕铁硼材料的居里温度在80~180℃。居里温度点越高,永磁体价格也迅速升高。

永磁同步电机的温升必须控制在合理的范围,避免永磁体的温度高于居里温度。参照IEC 60349-4《与电子变流器连接的永磁同步电机》标准,定子绕组基准温度为150℃,永磁体基准温度为100℃。

而感应电机对电机的温升的要求更为宽松。参照IEC 60349-2《铁路机车车辆用电子变流器供电的交流电动机》中对异步电机定子与转子温升的约定,H级绝缘等级时定子绕组的温升限制为180 K,而且标准中未明确的给出转子温度限值,以不损害任何绕组或其他部件为限。因此,永磁同步电机对电机温升要求更为苛刻。

由于永磁同步电机的转子涡流损耗较低,在早期小容量永磁电机设计中,转子温升问题并未引起足够重视。永磁体本身也会感应出涡流发热。电机定子槽开口引起的气隙磁导变化以及定子电流的谐波成分,会在永磁体内感应出涡流。随着电机功率的提高,永磁体的体积增大,特别是对于内置式转子结构,永磁体的散热条件更差。涡流损耗会引起永磁体局部温升过高,增加了失磁风险。

(3) 腐蚀、氧化

钕铁硼永磁材料中的钕和铁都是易氧化易腐蚀的元素。永磁体受腐蚀、氧化也会导致失磁。因此需要永磁体做好表面涂覆防护。同时采用全封闭结构避免铁屑吸附在永磁体上。

(4) 冲击振动

剧烈震动也会导致永磁体失磁。

综上所述,永磁体存在失磁风险,永磁同步电机需要在设计上充分考虑各种因素,避免永磁同步电机发生失磁。

2.2 系统复杂性较高

(1) 轴控

轮径差的必然存在决定了同一列车的不同轮对的转速总存在差异,即不同牵引电机的转速必然有差异。

异步电机的转子转速与定子频率是不一致的,而且其转子磁链是通过感应产生的。这就决定了多台异步电机可以并联一起,由同一台逆变器集中控制。因此感应为电动机的牵引系统可以采用车控或架控的方式,即一个逆变器带4台或者2台异步电机。车控方式如图3(a)所示,4台感应电机直接并联运行。

但是永磁同步电机的特性决定了其转子频率与定子频率是一致的,而且转子磁链的位置只取决于转子位置。而多个电机的转子位置必然无法保持一致。这就决定了永磁同步电机无法实现车控和架控。永磁同步牵引系统只能采用轴控方式,如图3(b)所示,即每台永磁同步电机都需要有独立的逆变器分别控制。这就导致逆变器的数量比较多。虽然系统的冗余性得到提高,但其零部件数量显著的增加,复杂性亦较高,故障点倍增。

图3 逆变器与牵引电机示意图

(2) 隔离接触器

由于永磁同步电机的转子磁链不可调节。因此即便逆变器停止工作,永磁同步电机定子绕组也会随着电机旋转感应出反电势。

在高速惰行时,为避免逆变器停机以后永磁电机通过逆变器的反并联二极管向直流环节充电,同时也考虑到电机端较高的反电势可能给逆变器造成危害,就需要能够将逆变器与永磁同步电机之间实现隔离。因此在逆变器与永磁同步电机之间,还必须有断路能力的开关。这无疑增加了系统的成本和复杂性。

2.3 控制、故障保护和工作运行的特殊性

(1) 弱磁控制

当永磁同步电机定子电压达到逆变器能够输出的最高电压时,只有通过弱磁控制来提高电机的高速范围。由于永磁同步电机的转子磁链不能调整,因此需要在定子电流中增加去磁分量来消弱电机磁场。去磁电流分量会增加永磁同步电机的定子铜耗,从而影响了电机效率。

当永磁同步电机工作在弱磁高速的工况,若逆变器突然停止工作,去磁电流的消失将导致定子电压升高,有可能损害逆变器。这也为逆变器的带速重投造成了困难。

(2) 短路故障的处理

在异步电机的牵引系统中,一旦电机发生故障,仅需逆变器停止工作即可。

但是永磁同步电机发生机端短路或匝间短路时,若永磁同步电机持续转动,则会有持续的短路电流存在。可能导致故障进一步扩大,或者烧损绝缘发生绕组接地,甚至导致电机过热损坏电机。当逆变器发生故障导致短路时,需要隔离接触器将永磁同步电机与逆变器断开,防止故障的进一步恶化。

(3) 磁场强度随温度变化

永磁体磁场强度会随温度发生变化。转子温度每升高10K,磁场强度约减少1%。由于电机的温度从-40℃到150℃大范围变化,温度的变化会对电机磁场产生明显的影响。这需要电机控制上考虑到温度变化的因素。

(4) 附加铁耗

在列车惰行工况下,逆变器尽管已经停止工作,永磁同步电机的旋转磁场依然会在定子铁芯中产生涡流损耗。这一部分附加铁损,也会影响永磁同步牵引系统的总效率。

2.4 永磁同步电机的制造工艺较复杂

鼠笼型异步电机是结构最为简单的电动机之一,制造工艺非常成熟,成本相对较低。

永磁同步电机的转子结构比鼠笼型异步电机复杂。永磁体本身具有较强的磁性,这为电机的加工生产带来挑战,例如转子铁芯叠压、转子动平衡、永磁体安装与固定、转子运输等。加工过程中也需要使用特殊的、非铁磁性的工具。需要增加设备对永磁体磁性能进行检测。

因此相比异步电机,永磁同步电机的制造工艺更为复杂,生产成本会更高。如果发生故障,维修的难度也更高。

2.5 稀土材料的成本问题

永磁材料钕铁硼的重要原材料钕就是稀土元素。稀土作为一种不可再生资源,近年来作为战略资源被国家加大了管控。稀土价格曾经在2010年以来大幅波动,对永磁体和永磁同步电机的成本造成了较大的影响。长期来看,稀土价格仍然看涨。永磁同步电机的成本仍将明显高于异步电机。

3 行业类比

永磁同步电机以其鲜明的优势,在风力发电、电动汽车等领域有了较广泛的应用。

3.1 纯电动汽车领域

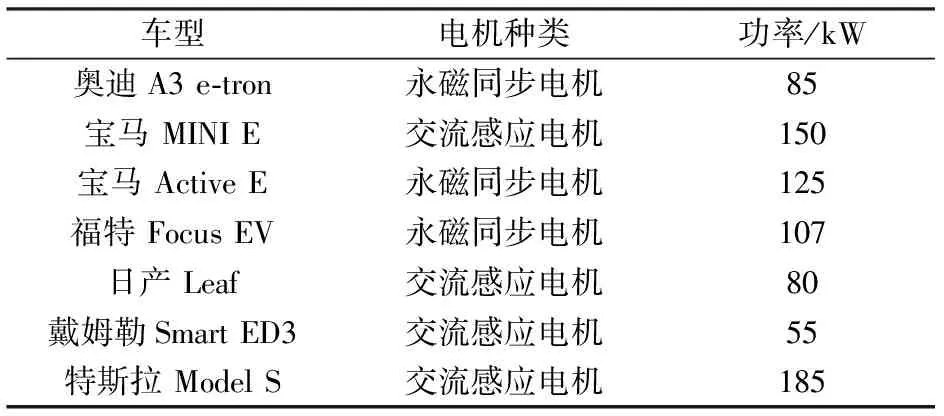

电动汽车和轨道交通中的牵引系统最为类似。主流纯电动车型的电机产品大多采用交流感应电机和永磁同步电机。电机的功率等级差别较大,这主要取决于汽车的品牌定位。部分国外纯电动车型及电机类型如表1所示。

表1 部分国外纯电动车型与电机

从表中可以看出,两种电机皆有应用,并不存在谁是先进技术,谁是落后淘汰技术的问题。比如表中功率最大的特斯拉的Model S,其诞生时间最晚,采用的交流感应电机。

3.2 风力发电领域

以永磁同步电机在风电行业的应用历史和现状为例。当前风力发电技术主要分为两类:双馈技术与永磁直驱技术。双馈技术采用一种转子绕线式的异步电机作为发电机。永磁直驱技术则采用永磁同步电机作为发电机。

与异步电机牵引系统在轨道交通牵引领域占据主流一样,双馈技术也在风电领域内占主导地位。双馈技术以其方案成熟,运行稳定的优点,约占据了全球85%的市场份额。近些年来,永磁直驱技术也逐渐崭露头角。以2012年为例,中国新增大型风电机组中,永磁直驱式风电机组约占26%[20]。

永磁直驱技术和双馈技术几乎同时出现。但是在过去和现在,双馈技术仍将是市场的主流。随着永磁直驱技术的日渐成熟,将成为一种的有力的补充。

4 前景展望

与集中控制的异步电机牵引系统相比,永磁同步牵引系统的系统节能效果明显。永磁同步电机具高功率密度的显著优势。永磁同步电机采用封闭结构显著的降低了噪声、减少了电机的日常维护清扫工作。

但是,永磁电机也面临诸多挑战:永磁体失磁风险不容忽视;永磁同步牵引系统在控制、故障保护和运行过程中具有很多特殊性;永磁同步牵引系统的复杂性较高,将不可避免导致故障点的增多和维护成本的提高;永磁电机的初始成本较高,特别是永磁材料价格不够稳定。任何一项具体技术的成熟都需要一定的过程,更何况永磁同步牵引系统是涉及到牵引变流器、电机、转向架等核心零部件,涉及到机械、电磁设计、热学、控制、材料等各个学科。这都决定了这项技术需要在实践中积累经验。

在轨道交通领域中,永磁同步电机的工作环境通常比较恶劣,例如冲击振动,工作温度范围较大等。牵引系统的设计寿命一般都不少于20年。迄今为止,还未有永磁同步牵引系统实现全寿命周期的运营。因此能否实现永磁同步电机在全寿命周期内的可靠运行;能否通过节能抵消较高的初始成本和维护成本;能否最终实现其全寿命周期成本低于异步电机牵引系统,仍需实践的考验。

技术的成熟性、质量的稳定性和可靠性、及时且低成本的维修和维护才是用户选择的重要标准。因此异步电机牵引系统仍将在未来较长的时间内占据主流地位。但是可以预见,永磁同步牵引系统将以其鲜明的优点,在多元化用户需求和细分市场中占得一席之地。

[1] 黄济荣.电力牵引交流传动与控制技术[M].北京:机械工业出版社,1998.

[2] KONDOU K, MATSUOKA K. Permanent magnet synchronous motor control system for railway vehicle traction and its advantages[C]// Proceedings of the Power Conversion Conference. Nagaoka: IEEE,1997:63-68(vol.1).

[3] BOSE R K. A high-performance inverter-fed drive system of an interior permanent magnet synchronous machine[J].IEEE Transactions on Industry Applications,1998,24(6):987-997.

[4] NOGUCHI T. Trends of permanent magnet synchronous machine drives[J].IEEE Transactions on Electrical and Electronic Engineering,2007,2(2):125-142.

[5] 冯江华.轨道交通永磁同步牵引系统的发展概况及应用挑战[J]. 大功率变流技术,2012,(3):1-7.

[6] 闫 磊, 郭 枫.永磁同步牵引系统在沈阳地铁2号线地铁车辆上的应用[J].机车电传动,2013(3):46-48.

[7] 唐任远.现代永磁电机:理论与设计[M].北京:机械工业出版社,2000.

[8] MELFI M J. Induction versus permanent magnet motors[J].IEEE Industry Applications Magazine,2009,15(6):28-35.

[9] BRINNER T R, MCCOY R H, KOPECKY T. Induction Versus Permanent-Magnet Motors for Electric Submersible Pump Field and Laboratory Comparisons[J].IEEE Transactions on Industry Applications,2014,50(1):174-181.

[10] 林 岩.钕铁硼永磁电机防高温失磁技术的研究[D].沈阳:沈阳工业大学,2006.

[11] 曾金玲,卢炳武,霍福祥. 电动汽车用永磁同步电动机的退磁特性分析研究[J].汽车技术,2012,(8):15-18.

[12] 黄 浩,柴建云,姜忠良. 钕铁硼稀土永磁材料交流失磁[J]. 清华大学学报(自然科学版),2004,44(6):721-724.

[13] SMEETS J.Study of turn-to-turn failure in permanent magnet traction motor for railway applications[D].Stockholm: Royal Institute of Technology (KTH),2008.

[14] 陈致初,李益丰,符敏利. 永磁同步牵引电动机的特殊性[J]. 大功率变流技术,2012,(3):25-30.

[15] 毕刘新,王善铭,杨平西. 基于最大不失磁电流的表贴式永磁电机性能分析[J]. 电机与控制应用,2011,38(2):1-5.

[16] 张炳义,王三尧,冯桂宏. 钕铁硼永磁电机永磁体涡流发热退磁研究[J]. 沈阳工业大学学报,2013,35(2):126-132.

[17] 王三尧.低速直驱永磁同步电机设计与防退磁技术研究[D].沈阳:沈阳工业大学,2012.

[18] 卢伟甫,刘明基,罗应立.自起动永磁同步电机起动过程退磁磁场的计算与分析[J].中国电机工程学报,2011,31(15):53-60.

[19] HAYLOCK J A,HOEFER U M,JACK A G.Predicting and Preventing Demagnetisation in Permanent Magnet Motor Drives[C]. Proceeding of the 3rd IET International Conference,2006.

[20] 祁和生,沈德昌.当前我国大型风电产业发展分析报告[J]. 风能产业,2013,(12):7-26.

Overview of Advantages and Challenges of Permanent Magnet Synchronous Traction System in Railway Transit

MAYingtao,LIHong,LIYanlei,YANGNing

(China Academy of Railway Sciences, Locomotive & Car Research Institute,Beijing 100081)

In the railway transport industry, the permanent magnet synchronous traction system has preliminarily entered into the stage of commercialization, after several years of development. Compared to the traction system employing induction motor which is the mainstream in the railway traction, the permanent magnet synchronous traction system has several advantages such as lower energy consumption, higher power density, possibility of direct dive structure in low power condition, possibility of totally enclosed structure and lower noise. At the same time, it has several noticeable drawbacks due to its specialties which need to be handled seriously before its widely use, such as risk of demagnetization, complexity of the traction system, some specialties problem on the control and protection, relatively high production and cost. At last the prospect of permanent magnet synchronous traction system is concluded: although it cannot replace the induction motor traction system, the permanent magnet synchronous traction system will have a share in the market segments because of diversified needs of users.

permanent magnet synchronous traction system; railway transportation; permanent magnet synchronous motor; demagnetization

1008-7842 (2015) 03-0066-05

��)男,助理研究员(

2015-03-30)

文献标志码: A doi:10.3969/j.issn.1008-7842.2015.03.16