连接间隙对副构架式径向转向架动力学性能的影响*

2015-03-07李亨利田光荣

李亨利, 田光荣, 李 芾, 邓 涛, 吴 畅

(1 西南交通大学 机械工程学院, 四川成都 610031;2 中国铁道科学研究院 机车车辆研究所, 北京 100081)

连接间隙对副构架式径向转向架动力学性能的影响*

李亨利1, 田光荣2, 李 芾1, 邓 涛1, 吴 畅1

(1 西南交通大学 机械工程学院, 四川成都 610031;2 中国铁道科学研究院 机车车辆研究所, 北京 100081)

采用SIMPACK软件建立配装27 t轴重DZ3型转向架的C80EF型通用敞车动力学模型,分析轮对径向装置连接间隙对车辆动力学性能的影响。计算结果表明:对称连接间隙对转向架动力学性能的影响大于非对称间隙;连接间隙增大后连接杆力从连续变化变为脉冲变化,10 Hz以上的高频成分增加,车辆临界速度显著下降,连接间隙控制在1.5 mm之内方能保证车辆稳定性;连接间隙增加不会引起车辆曲线通过性能的恶化,连接间隙2.5 mm以上时,轮对径向装置基本失去对轮对运动的控制能力。现有转K7型转向架在运用约45万km后,连接间隙在1 mm范围内,对转向架动力学性能的影响在可接受范围内。

连接间隙; 径向转向架; 轮对径向装置; U形副构架; 动力学

轮对径向机构是副构架式径向转向架的独特结构,也是保证转向架动力学性能的关键,其一般由2个U形副构架体通过交叉布置的连接杆和连接杆圆销构成,如图1所示。同时,由于径向原理的需要,连接杆需要相对U形副构架绕圆销轴线转动,以使得前后轮对能相对摇头而在曲线上径向通过。从而因连接杆圆销磨耗将会产生连接杆与U形副构架的连接间隙,此种连接间隙对径向转向架动力学性能的影响目前还缺乏系统研究,一定程度上影响了对径向转向架的设计、制造和运用标准的完善。

图1 轮对径向机构连接结构

1 计算模型

以我国新型27 t轴重DZ3型副构架式径向转向架配装于C80EF型通用敞车为例,在动力学软件SIMPACK中构建车辆动力学计算模型[1](图2)。模型中连接杆等效为无质量杆件,仅计入沿杆轴线的平动和相对U形副构架的摇头转动,杆两端与U形副构架的连接

采用式(1)确定的力函数F:

(1)

式中k为连接杆与副构架的轴向连接刚度;l和l0分别为连接杆实际长度和自由长度;δ为连接间隙,一根连接杆两端均用圆销连接,故力函数计入的总间隙为2δ。实际运用中,轮对径向机构两连接杆圆销的磨耗程度不尽一致。为简化问题,将两连接杆存在相同间隙时定义为对称间隙;将一连接杆无间隙,另一连接杆存在间隙时定义为非对称间隙,从而实际连接杆间隙可表示为对称间隙和非对称间隙的线性组合。模型中线路激扰为AAR5级线路谱,曲线工况的线路设置为2段半径600 m,超高100 mm,长度为350 m的S形曲线,缓和曲线长度均为70 m,2段曲线之间的夹直线长度为150 m,如图3所示。

图2 车辆动力学计算模型

图3 S形曲线线路设置

2 连接杆间隙对动力学性能的影响

一般地,为取得良好的曲线通过性能,副构架式径向转向架的轮对纵向定位刚度仅为普通转向架的1/10~1/5。此种情形下,轮对径向装置就成为约束轮对运动,影响车辆稳定性的重要部件,从而U形副构架的连接间隙将不可避免地对车辆临界速度产生影响。

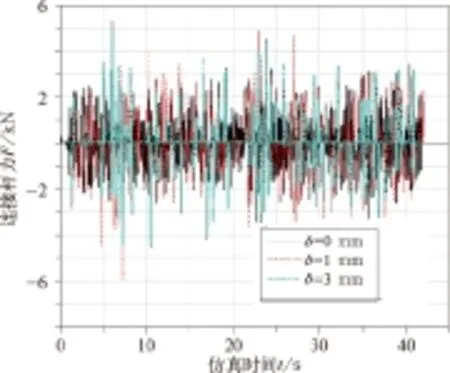

图4列出了连接杆间隙变化时车辆临界速度的计算结果。分析可知:对称间隙对车辆临界速度的影响大于非对称间隙,且车辆临界速度是连接杆间隙的单调减函数,间隙越大,临界速度越低。以空车对称间隙为例,当间隙δ从0增大到5 mm后,车辆临界速度从149 km/h降低至115 km/h。从变化梯度分析,当间隙在1 mm范围内变化时,车辆临界速度下降幅度仅在5 km/h以内,间隙在1.5~3 mm之间变化时,车辆临界速度快速下降;间隙在3.5 mm以上时,车辆临界速度随间隙的变化幅度重新趋于平缓,但仍能满足车辆最高运行速度100 km/h的要求。这一结果从不同间隙时的连接杆力变化得到解释。以空车对称间隙连接杆力的计算结果(图5)为例:间隙为0时,连接杆力是连续变化的;间隙为1 mm时,连接杆力峰值有所上升,但数值变化相对无间隙的连接杆力仍有良好的跟随性,连接杆能有效地控制轮对运动,车辆临界速度变化不大;间隙增大至3 mm,连接杆力表现为脉冲变化,失去连续控制轮对运动的能力,车辆临界速度明显下降。因此,为保证副构架式径向转向架具有稳定临界速度,连接间隙应控制在1.5 mm以内。

图4 连接间隙对车辆临界速度的影响

图5 空车直线连接杆力(对称间隙,80 km/h)

径向转向架理论奠基人Wickens指出:对于任何对称的二轴转向架,要使其具有更良好的曲线通过性能,就要求轮对间的弯曲刚度更小。而如果弯曲刚度越小,则蛇行失稳临界速度也越低[2-3]。上述论述表明弯曲刚度对转向架曲线通过性能和蛇行稳定性的影响是完全相反的。在转向架轮对悬挂刚度确定的情形下,轮对径向装置只可能增大转向架弯曲刚度。另一方面,Scheffel确定的按照曲线通过时轮对纵向、横向力的平衡条件的轮对纵向约束设计方法,其设计目标是前后轮对间的轮对径向装置不受横向力作用。即最理想的曲线通过情况下,连接杆力应为零[4-5]。由此可见,轮对径向装置对轮对的约束的主要作用是保证转向架的直线稳定性,而对改善转向架曲线通过性能无有益影响。

分析车辆以速度80 km/h通过如图3所示的曲线时,连接杆间隙与车辆动力学性能的关系,如图6~图8所示。当连接间隙增大后,车辆的曲线通过性能并没有因此而恶化。且同车辆直线动力学性能一样,对称磨耗比非对称磨耗的影响更大,这一结果与前述理论预测吻合。同时,从轮轨横向力、磨耗功及轮对冲角的变化趋势分析。在所计算的工况下当连接杆间隙在2.5 mm以上时,各指标变化很小,可认为此时连接杆基本失去对轮对运动的控制能力。

图6 连接间隙对轮轨横向力的影响

图7 连接间隙对轮轨磨耗功的影响(共1 km)

图8 连接间隙对轮对冲角的影响

图9~图10为车辆所计算曲线工况下连接杆力的计算结果。从力的大小看,连接杆力随间隙增大而减小,其表明对前后轮对运动控制能力的持续减弱;间隙过大时,连接杆力接近0,意味着整个轮对径向装置不再传递前后轮对间的相互作用。从力的频率分布看,连接杆力频率以约10 Hz为界线,无间隙的理想结构连接杆力小于10 Hz的低频段分布大于间隙工况,而高频段则低于后者,其时域结果表现为连接杆力从连续变化转变为脉冲变化,与直线计算结果一致。

图9 连接间隙对连接杆力的影响

图10 连接杆力功率谱密度 (空车,对称间隙,80 km/h)

3 运用中连接间隙的调查及结构改进

为进一步研究轮对径向装置连接间隙在运用中的控制标准,对大秦线运用45万km后的10辆C80BF型运煤专用敞车配装的20台转K7型副构架式径向转向架进行了抽样调查,其中典型的连接杆圆销外观如图11所示,连接间隙测量结果见表1(圆销位置编号与传统意义上的车轮位置编号规则相同)[6]。

连接杆圆销的主要磨耗发生在与连接杆衬套的接触接触部位,因此处是转动副,磨痕均匀分布于整个接触环带;所测量的间隙最大值1 mm,最小值0.3 mm,若按正态分布进行估计其均值约为0.55 mm。结合理论分析结果,上述调查表明转K7型转向架在运用一个段修期内连接间隙对转向架动力学性能的影响很小,在可控范围之内。新一代27,30 t轴重DZ3、DZ6型副构架式径向转向架连接杆内设置弹性铰[7](图12),实现连接杆与副构架的弹性连接,从而进一步减小了连接间隙,延长轮对径向装置的检修周期。为考察该弹性铰的运用效果,将其装配于U形副构架并进行80万次的纵横向加载试验。试验后,弹性铰无失效,与连接杆配合良好,无明显间隙出现,其进一步的评估结果将从对DZ3型转向架在大秦线的运用考核中获得。

图11 运用约45万km连接杆圆销外观

mm

图12 弹性铰

4 结 论

(1)连接间隙对车辆动力学性能有重要影响,其中对称间隙的影响大于非对称间隙。连接间隙增大至3 mm以上后,连接杆力从连续变化将变为脉冲变化,10 Hz以上的高频成分明显增加。

(2)车辆蛇行临界速度随连接杆间隙增大而下降,连接间隙控制在1.5 mm以下时,临界速度降低约5 km/h。连接间隙增大后,车辆曲线通过性能无明显降低,连接间隙在2.5 mm以上时,可认为连接杆基本失去对轮对运动的控制能力。为保证副构架式径向转向架具有稳定的临界速度,连接间隙应控制在1.5 mm以内。

(3)转K7型转向架连接杆与圆销刚性接触的结构,在运用45万km后,连接间隙小于1 mm,对车辆动力学性能的影响较小。新一代DZ3和DZ6型转向架连接杆与圆销采用弹性铰的弹性连接结构,可进一步减小连接间隙,延长轮对径向装置的检修周期。

[1] 李亨利,李芾,潘树平,等.货车径向转向架U形副构架的结构刚度设计方法[J].中国铁道科学,2014,35(2):72-79.

[2] 陈泽深,王成国.铁道车车辆动力学与控制[M].北京:中国铁道出版社,2004.

[3] WICKENS A H. Static and Dynamic Instabilities of Bogie Railway Vehicles with Linkage Steered Wheelsets [J]. Vehicle System Dynamics:International Journal of Vehicle Mechanics and Mobility,1996,26(1):1-16

[4] SCHEFFEL H,FROEHLING RD,HEYNS P S. Curving and Stability Analysis of Self-Steering Bogies Having a Variable Yaw Constraint [J]. Vehicle System Dynamics:International Journal of Vehicle Mechanics and Mobility,1994, 23(supplement 1):425-436.

[5] 李亨利,黄运华.转K7型转向架动力学性能研究[J].铁道机车车辆,2009,29(4):26-29.

[6] 南车眉山车辆有限公司.转K7型转向架技术状态的调查[R].四川眉山,2010.

[7] 南车眉山车辆有限公司.DZ3型转向架研制工作报告[R].四川眉山,2014.

Influence of Connection Gap on Sub-frame Radial Bogie Dynamic Performance

LIHengli1,TIANGuangrong2,LIFu1,DENGTao1,WUChang1

(1 Department of Mechanical Engineering, Southwest Jiaotong University, Chengdu 610031 Sichuan, China; 2 Loccomotive & Car Research Institute, China Academy of Railway Sciences, Beijing 100081, China)

The vehicle system dynamic model of C80EF Gondola, equipment with 27 tons axle load DZ3 type radial bogie was established within SIMPACK software, and the effect of radial device connection gap on dynamic performance was analyzed. The results show that the symmetric connection gap affects more than the unsymmetrical gap. The connecting rod force from the continuous variation to changes in pulse when the gap increasing, and the high frequency above 10Hz increase at the some time. In order to avoid the vehicle critical speed decreased significantly, the gap should ensure within 1.5mm. On the other hand, the connecting gap won't deteriorate the vehicle curve negotiation, when the gap larger than 2.5mm, radial device almost lose it's ability to control the wheelset motion. According the investigation results, The K7 type radial bogie connection gaps less than 1mm after in use of about 450,000 km, and the dynamic performance influence was acceptable.

connection gap; radial bogie; wheelset radial device; U type sub-frame; dynamic

1008-7842 (2015) 03-0017-04

*国家自然科学基金资助项目(50975238);四川省科技支撑计划项目(2013GZX0142);中央高校基本科研业务费科技创新项目(SWJTU12CX041)

��)男,高级工程师,博士研究生(

2014-12-30)

U260.11

A

10.3969/j.issn.1008-7842.2015.03.04