国产HXD2型电力机车平均管中继阀仿真分析

2015-03-07冯荣耀王俊勇

冯荣耀, 王俊勇

(西南交通大学 机械工程学院, 四川成都 610031)

国产HXD2型电力机车平均管中继阀仿真分析

冯荣耀, 王俊勇

(西南交通大学 机械工程学院, 四川成都 610031)

平均管中继阀是内重联机车制动系统中的重要组成部件。介绍的是使用在国产HXD2型电力机车法维莱制动机上的平均管中继阀,对其结构、工作原理做了详细说明。运用AMEsim软件对其进行建模,模拟制动机运行环境建立仿真系统。最后对影响中继阀的几个关键参数进行了分析,得到最优取值。

国产HXD2; 制动系统; 平均管中继阀; AMEsim; 仿真分析

国产HXD2其制动系统传承了进口HXD2、HXD2B等电力机车制动性能好可靠性高的优点。本文研究的平均管中继阀是机车制动系统中的重要部件,国产HXD2电力机车由两节机车重联在一起组成,正常运行时一节主控一节从控,主控机车通过平均管中继阀来调节平均管压力进而控制从控机车。平均管中继阀根据主控机车提供的先导压力向平均管输出等压大流量压缩气体,通过平均管来为从控机车转向架中继阀提供预控压力使从控机车施加制动。同时平均管中继阀也可以根据先导压力的减小排掉平均管压力,以达到缓解从控机车的目的。

1 中继阀结构及其工作原理分析

(1)气路原理分析

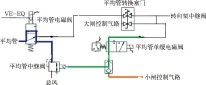

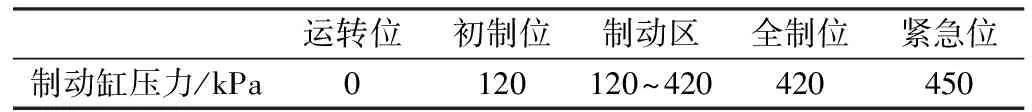

平均管中继阀气路原理图如图1所示,机车主控与从控的转换由平均管转换塞门位置决定,主控时平均管电磁阀得电平均管由本节机车的平均管中继阀控制,从控时平均管电磁阀失电本节机车的转向架中继阀接收来自平均管的先导压力,这也是国产HXD2电力机车正常模式与备用模式之间转换的过程。平均管中继阀有两个先导压力来源,一个由自动制动阀(简称:大闸)控制气路提供,一个由单独制动阀(简称:小闸)控制气路提供,先导压力的选择由双向阀决定,从而保证了二者中气压较大的作为先导压力。平均管单缓电磁阀则是用于主控机车操作单缓时也可以将平均管排空,保证主从控机车都能达到单独缓解的效果。新八轴机车拥有两种运行模式:500 kPa模式和600 kPa模式。根据设置模式不同,控制策略也有所不同。表1是不同大闸制动指令所对应的制动缸压力。表2是不同小闸制动指令所对应的制动缸压力。

从控机车的转向架中继阀的先导压力由平均管提供,因此平均管中继阀的功能特性应该与表1、表2相符合。

图1 中继阀气路原理图

运转位初制位制动区全制位紧急位制动缸压力/kPa0120120~420420450

表2 制动缸压力随小闸制动位置的变化情况

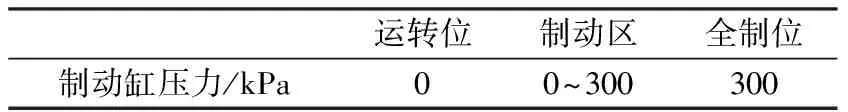

(2)中继阀结构原理分析

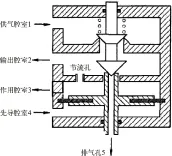

图2是中继阀结构图,为了便于分析和建模绘制中继阀工作原理图如图3。

中继阀为单先导等值流量放大阀。主要由充气阀、排气阀杆、复位弹簧、节流孔、橡胶膜板、先导腔室、作用腔室、输出腔室、供气腔室等组成。

先导腔室与先导压力相连,输出腔室与平均管相连,供气腔室与总风相连,排气阀杆中心孔与大气相连。初始状态时先导压力为零,复位弹簧初始作用力使得供气阀口紧闭,输出室压力为零,此时为缓解状态。当先导压力由零逐渐增大,膜板产生向上的作用力大于复位弹簧初始作用力时,充气阀供气阀口开始打开,供气腔室与输出腔室连通,平均管开始充气,这样就达到了先导压力变化控制输出变化的目的。当作用腔室和先导腔室的压力相等时,充气阀在复位弹簧作用力下关闭充气阀口,中继阀进入保压状态。当平均管或者从控节机车制动缸存在泄漏导致平均管压力降低时,膜板不再保持平衡状态,膜板先导腔室向上作用力大于作用腔室向下作用力与复位弹簧向下作用力之和,充气阀口打开从而给平均管充气直到再次达到平衡状态阀口关闭。制动后需要缓解时,先导压力会随着制动控制器发出的缓解指令而减小,此时作用腔室压力大于先导压力,排气阀杆向下移动,排气阀口打开,平均管气体经由输出腔室、排气阀杆中心孔排出大气,此时作用腔室压力也随着输出腔室压力降低,当作用腔室压力降低到与先导压力相等时,排气阀杆回升关闭排气阀口,中继阀进入保压状态。综上所述,平均管中继阀是通过先导压力的变化来影响膜板平衡,进而通过打开或者关闭充、排气阀口来控制输出压力,以达到等值流量放大的功能。

图2 中继阀结构图

图3 中继阀工作原理图

2 基于AMEsim的中继阀仿真模型的建立

(1)中继阀AMEsim模型结构分析

中继阀可分为3个部分,分别为进气部、排气部、控制部。进气部与排气部阀口可视为两个截止阀,其最大开度由充气阀芯和排气阀杆的行程决定。膜板可以视为双作用式气缸,其行程与排气阀杆的行程一致,因此进气阀口和排气阀口的开度可以通过分别限定充气阀芯和排气阀杆质量块的行程来设置。进气阀口和排气阀口存在联锁关系:进气阀口打开时排气阀口关闭,排气阀口打开时进气阀口关闭,在AMEsim建模中可以使用间隙弹簧来实现该功能。

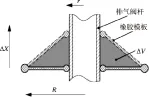

建模过程中还有一个难点,膜板在进、排气阀口打开时都会呈现锥形的体积变化,然而AMEsim仿真软件本身的仿真模块并不能计算锥形体积变化,仿真时忽略膜板运动引起的锥形体积变化势必使得仿真数据与实际情况存在偏差。采用等效体积法对呈锥形变化的体积进行等效处理,得出等效面积可以满足仿真需要,如图4所示。

图4 橡胶膜板锥形体积变化示意图

随着排气阀杆的位移x变化,先导腔体积V的变化量可表示为:

(1)

根据图4,结合公式(1)可以推导出如下面积计算公式:即

(2)

假设等效直径为De,则有

(3)

由公式(2)(3)计算得出

(4)

将等效直径De作为AMEsim中膜板仿真模型的输入参数,可有效解决锥形体积瞬时截面积连续变化导致物理模型与实际情况有偏差的问题。

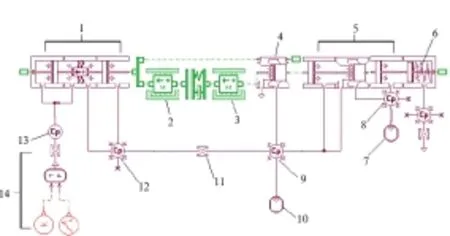

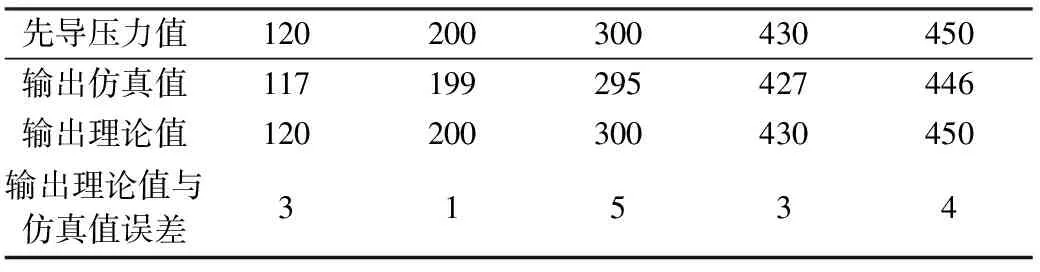

(2)中继阀的AMEsim模型及其仿真系统

图5为中继阀的AMEsim模型,由等效进气回路、等效排气回路、控制回路3部分组成。充气阀口的最大开度由充气阀芯质量块的位移来限定,排气阀口的最大开度由排气阀杆质量块的位移来限定。初始状态排气阀口的开口量由阀口的初始重叠量来设置。为了方便建立仿真系统气源采用理想恒压气源,用等效容积室表示平均管容积。

图5 中继阀仿真模型

3 中继阀模型动态仿真

本节主要对中继阀的充排气功能及其动态特性进行仿真分析,同时对部分主要参数变化引起的阀体性能变化进行研究。

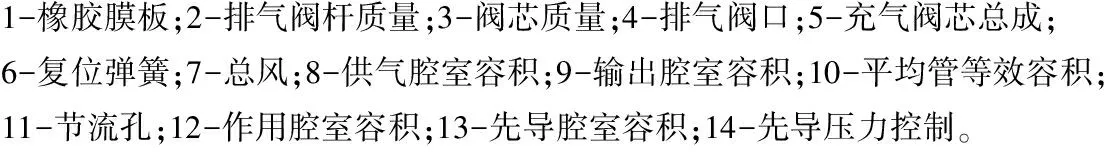

3.1 模型参数设置(见表3)

3.2 阀体输入输出关系特性分析

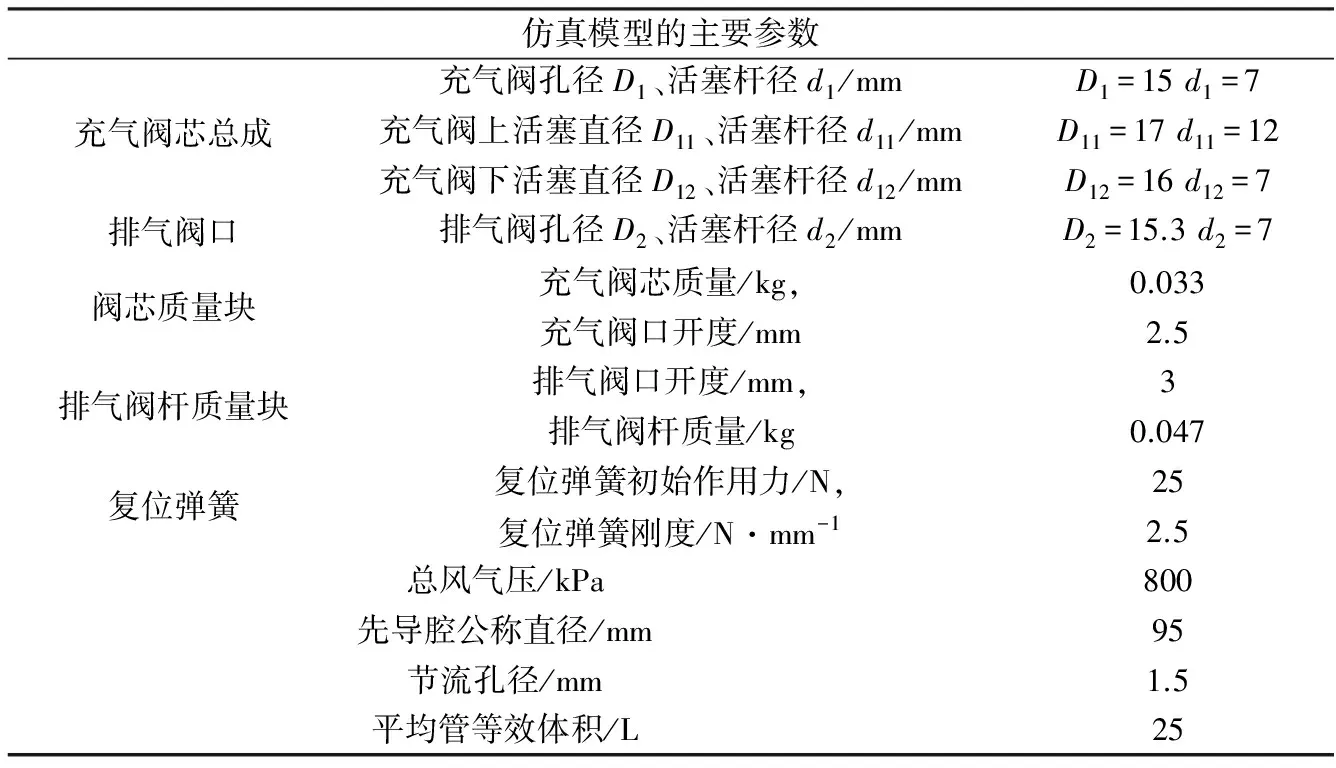

模拟阀体输入输出特性,将阀体输出的仿真数据跟理论数据对比,可以看出仿真跟理论数据差异较小,仿真结果比较理想,所建模型有效。数据对比如表4所示。

表3 中继阀仿真模型参数设置

表4 中继阀仿真模型输入输出特性数据对比 kPa

3.3 中继阀流量特性分析

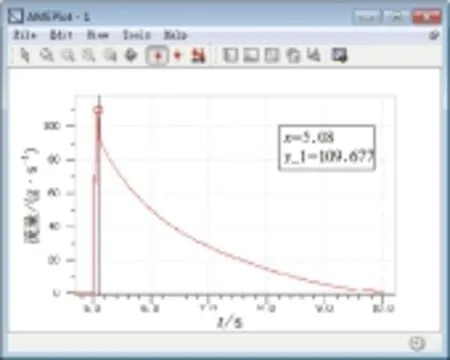

平均管中继阀作为等压流量放大阀直接作用于平均管,它的充排气流量特性对机车从控节的制动响应有决定性的影响。按照中继阀试验要求模拟先导压力为500 kPa时中继阀的流量特性。图6是中继阀充气流量特性曲线,图7是中继阀充气时平均管等效容积压力变化,图8是中继阀排气流量特性曲线。图9是中继阀排气时平均管等效容积压力变化。

图6 中继阀充气流量特性曲线

图7 中继阀充气时平均管等效容积压力变化

图8 中继阀排气流量特性曲线

图9 中继阀排气时平均管等效容积压力变化

如图6,中继阀在充气过程开始阶段阀口开度最大,当阀口打开后0.12 s的时间流量值最大为146.785 g/s,在1 s左右阀口开度减小,充气阀口流量开始急剧降低,在2 s时平均管压力接近目标值,充气阀口开度进一步减小流量减小,阀体进入平衡前的调整阶段,之后流量渐近于零。图7中平均管等效容积的压力由0上升至475 kPa(500 kPa目标压力的95%)所用时间约为1.44 s,该值小于试验标准允许的最大时间1.5 s。如图8,中继阀在排气阶段的初始阶段(仿真系统设定的排气初始时间是5.02 s)排气阀口开度最大,流量峰值达到109.677 g/s,之后随着模板的受力状态改变,排气阀口开度逐渐减小,流量也逐渐减小。图9中平均管等效容积压力由500 kPa下降至40 kPa所用时间为2.72 s,该值小于试验标准允许的最大时间3.6 s。由上述分析数据可知,该中继阀模型完全符合中继阀的充排气流量特性的试验要求。

4 中继阀关键参数的设置讨论

制动缸充排气过程包括响应时间、压力逐渐上升、压力稳定、压力降低4个阶段。制动缸气压变化直接影响列车制动距离和行走情况,平均管的响应速度取决于平均管中继阀的充排气流量特性。而在平均管中继阀众多参数中充、排气阀口开度和输出腔室与作用腔室沟通节流孔径以及复位弹簧预紧力对中继阀的充排气流量特性起决定性影响,因此研究这些参数对中继阀性能的影响具有十分重要的意义。

(1)中继阀的充气、排气特性与阀口开度的关系

中继阀的充气阀口的开度直接决定充气流量特性。为了寻找阀口开度的最优参数设置,分别取充气阀口开度值为:1,1.2,1.5,1.8,2 mm,将模型进行批处理运行仿真,绘制平均管等效容积压力变化曲线如图10。当充气阀开度小于1.8 mm时,平均管充气速度随开度变大而加快,充气阀口开度取1.8,2 mm时两条曲线几乎重合,可见当阀口开度取值大于1.8时平均管中继阀的充流量气特性变化较小,因此该参数2.5 mm的设计值能够充分满足中继阀的充气要求。

图10 充气阀口开度特性参数变化对充气速率的影响曲线

中继阀的排气流量特性也直接决定于排气阀口的开度。同样道理,分别取排气阀口开度为:1.5,2,2.5,3,3.5 mm,将模型进行批处理运行,并且绘制平均管等效容积的压力变化曲线如图11,由图可知,当排气阀口开度小于3 mm时,平均管的排气速率随着阀口开度的增大而加快,当排气阀口开度大于3 mm时平均管的排气速率基本不变。因此本仿真模型中设置的排气阀口开度为3 mm能够比较理想的满足中继阀的排气要求。

图11 排气阀口开度特性参数变化对排气速率的影响曲线

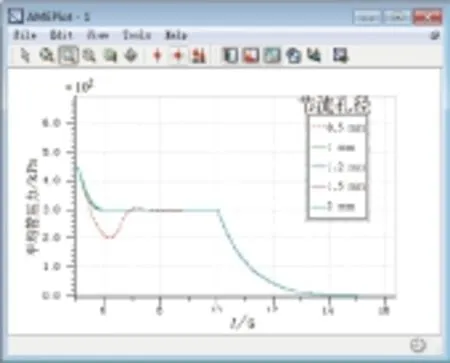

(2)节流孔径变化对中继阀性能的影响。

输出腔室与作用腔室之间的节点上设置一定的约束条件,节流孔径直接影响输出腔室压力的稳定性,进而能够影响整个系统充、排气性能。本节将讨论节流孔径变化对整个阀体性能的影响。分别取节流孔径为0.5,1,1.2,1.5,2 mm 5种情况,仿真平均管压力由零上升到300 kPa之后再上升到450 kPa的充气过程以及由450 kPa下降到300 kPa再降到零的排气过程。

图12 在充气过程中节流孔径特性参数变化对平均管压力的影响曲线

图13 在排气过程中节流孔径特性参数变化对平均管压力的影响曲线

由图12和图13可知,节流孔径取值1,1.2,1.5,2 mm时平均管的充气、排气过程趋势基本一致。随着节流孔径增大,平均管气压到达额定压力值所需时间增长。节流孔径为0.5 mm时由于节流孔径过小,作用腔室达到额定压力时间过长,充、排气过程与其他情况有较大差异,充气过程中作用腔室压力达到额定压力时输出腔室和平均管压力已经高于额定值即过充,因此在充气阀口关闭后作用腔室压力会继续升高,当作用腔室压力高于先导腔室压力时排气阀口被打开进行排气,之后又出现过排,如此反复整个阀体才能最终达到平衡状态,因此达到平衡的时间必然加长。同理排气过程中,在平均管压力已经达到额定压力时,作用腔室压力还高于额定压力因而继续排气,从而出现过排现象,同时由于过排的存在,之后必然会有充气过程,如此反复达到平衡状态的时间也会加长。总之节流孔径取值过小会产生过充、过排的现象,阀体达到平衡状态时间过长,降低系统响应速度。

节流孔径越小平均管等效容积达到额定压力所需时间越短,但节流孔径过小反而不利于迅速达到平衡状态。要找到一个合理的节流孔径值还需要对充气阀芯和排气阀杆的位移情况进行分析。图14是充气过程中节流孔径特性参数变化对充气阀芯的位移的影响曲线,图15是排气过程中节流孔径特性参数变化对充气阀芯位移的影响曲线,图16是排气过程中节流孔径特性参数变化对排气阀杆位移的影响曲线。

图14中充气阀芯在3 s和7 s附近的非正常移动也再次说明了孔径取0.5 mm引起的过充现象。图15中在6.5~7.2 s充气阀芯的异常位移以及图16中6.5~7.2 s排气阀杆异常位移也证明了排气过程中的过排现象。由此可见在充气和排气过程中平均管的气压变化与阀芯位移及排气阀杆的位移变化情况高度吻合。

由图14、图16可知在充气与排气初始阶段,节流孔径取0.5,1 mm时,阀芯和排气阀杆位移都达到最大限定值(充气阀芯位移允许最大值为2.5 mm,排气阀杆位移允许最大值为3 mm)。而在同一阶段,节流孔径取值1.2,1.5,2 mm时阀芯以及阀杆的位移随着节流孔径的增大而减小。相比而言在运动过程中阀芯和排气阀杆的位移越小对整个阀体的使用情况越有利。

图14 充气过程中节流孔径特性参数变化对充气阀芯位移影响曲线

图15 排气过程中节流孔径特性参数变化对充气阀芯位移的影响曲线

图16 排气过程中节流孔径特性参数变化对排气阀杆位移的影响曲线

综上所述,节流孔径越小平均管达到额定压力的时间越短,但节流孔径过小会产生过冲、过排的现象不利于先导压力对平均管压力的控制,因此节流孔径值建议取1.5 mm,此时无过充、过排现象,充气阀芯和排气阀杆位移较小,能够迅速达到平衡状态,有利于延长阀体使用寿命。

(3)复位弹簧预紧力大小对中继阀性能的影响

复位弹簧预紧力在中继阀设计中也是一个重要的参数,这里我们探讨弹簧预紧力大小对平均管中继阀性能影响。分别取弹簧预紧力为5,15,25,35,45 N的5种情况,模拟平均管充气到450 kPa再排气到0的过程。

如图17所示,5种情况的充、排气趋势没有明显差异,但是从局部放大图中可以看出随着弹簧预紧力增大,平均管所能达到的额定气压减小。当弹簧预紧力取值35,45 N时平均管压力分别为444 kPa和442 kPa,与先导压力450 kPa压差大于5 kPa,不符合运用要求。为了减小平均管稳定压力相比先导压力的误差,弹簧预紧力不易取得过大,但考虑到阀体运用环境预紧力也不能过小。结合仿真与实际运用情况,弹簧预紧力取20 N左右,能够很好的满足运用要求。

图17 不同弹簧预紧力对平均管中继阀性能影响

5 结束语

介绍了国产新型HXD2电力机车用平均管中继阀的结构、原理,在此基础上采用AMEsim软件,根据阀体结构和设计尺寸对阀体进行了较为准确的建模,并且根据实际运用环境建立了仿真系统,最后对中继阀充气、排气过程进行仿真分析。结果表明中继阀性能与充气阀口开度、排气阀口开度、作用腔室与输出腔室间节流孔径、弹簧预紧力等参数有密切关系,最后通过批处理运行仿真对比分析得出了各参数的理想取值。

[1] 向 忠. 气动高速开关阀关键技术研究[D].杭州:浙江大学,2010.

[2] 伍智敏,任利惠. 地铁列车制动系统的中继阀性能仿真[J]. 城市轨道交通研究,2011,(9):52-57.

[3] 付永领, 祁晓野. LMS imagine.LabAMEsim系统建模和仿真参考手册[M].北京:北京航空航天出版社,2011.

[4] 赵 飞. 基于AMEsim的气动系统建模与仿真技术研究[D].北京:燕山大学,2010.

[5] 刘金朝, 王成国, 马大炜, 等.长大列车空气管系充气特性数值仿真研究[J].中国铁道科学,2004.25(1):13-19.

[6] 杨 璨, 倪文波, 蒋冬清,等.基于 AMESim 的 120 紧急阀的建模及仿真分析[J].铁道机车车辆,2009,29(6):37-39.

Simulation Analysis For EQ Relay Valve of Homemade HXD2 Locomotive

FENGRongyao,WANGJunyong

(School of Mechanical Engineering, Southwest Jiaotong University, Chengdu 610031 Sichuan, China)

EQ relay valve is an important component in locomotive. This paper introduces EQ relay valve used in FAIVELEY brake system of homemade HXD2 ocomotive. It mainly illustrates the working principle of the EQ relay valve, builds EQ relay valve's AMEsim model and simulates brake condition in AMEsim system, after that analyzes the effects of key parameters in EQ relay valve in detail,and finally finds the best recommended values of the key parameters.

homemade HXD2 locomotive; braking system; EQ relay valve; AMEsim; simulation analysis.

1008-7842 (2015) 03-0025-06

��)男,硕士研究生(

2014-11-04)

U266.2

A

10.3969/j.issn.1008-7842.2015.03.06