基于交错谐波不平顺输入的铁路货车动力学模型修正研究

2015-03-07张良威易军恩严志雄姜瑞金

张良威, 易军恩, 严志雄, 姜瑞金

(南车长江车辆有限公司 产品研究所, 湖北武汉 430212)

基于交错谐波不平顺输入的铁路货车动力学模型修正研究

张良威, 易军恩, 严志雄, 姜瑞金

(南车长江车辆有限公司 产品研究所, 湖北武汉 430212)

以煤炭漏斗车为研究对象,在澳大利亚铁路货车动力学标准AS 7509.2-2009规定下的交错谐波线路滚摆性能试验基础上,从车辆系统下心滚摆频率、车体横向加速度、车体垂向加速度及中央悬挂系统弹簧动挠度4个方面进行了仿真与试验数据的对比研究。在此基础上,基于S&G准则,对仿真模型进行了修正,并对仿真结果与试验数据之间的偏差进行了分析。

铁路货车; 动力学模型; 验证

车辆系统动力学性能关系着车辆运行的稳定性和安全性,其性能研究主要采用物理样车试验和动力学模型仿真分析两种方法[1]。物理样车试验与实际情况最为接近,最能反映车辆的实际运行性能,结果最具说服力,是综合评价车辆安全性能最基本、最有效的方法,但是通过物理样车试验进行产品研发或运行安全事故的再现,会带来周期长、费用高、安全故障再现困难等缺点,因此,准确的动力学模型仿真分析在新产品研发和既有产品运行安全事故分析中具有重要意义[2]。

由于铁路货车系统具有高度的干摩擦非线性,动力学模型仿真输出和实际物理样车试验输出具有多元动态不确定性[3]。一般动力学仿真分析和试验结果会存在较大差异,甚至重复试验所得到的试验结果也会存在一定偏差。因此,需要综合考虑物理样车的试验结果,建立科学合理的动力学模型,提高模型预测能力,更好地指导产品设计和复杂工程问题的解决。为提高铁路货车动力学模型的预测能力,国外自上个世纪八十年代就开始了动力学模型验证的系统研究,并已形成相应的模型验证评价体系[4-6]。

采用北美铁路动力学仿真软件Nucars建立了配装控制型转向架的煤炭漏斗车动力学模型,依据该样车在澳大利亚试验线完成的交错谐波不平顺线路通过试验数据,采用S&G准则对模型质量进行了优化研究。

1 初始动力学模型

煤炭漏斗车动力学仿真模型由11个刚体组成,根据各刚体相互运动规律,轮对、侧架、摇枕和车体均考虑6个自由度,各刚体间通过等效力元进行连接,其中,常摩擦减振器采用干摩擦6,7号力元,常接触弹性旁承采用1,2号和6,2号力元的组合。该配装控制型转向架的煤炭漏斗车动力学仿真分析模型如图1所示。

图1 煤炭漏斗车动力学模型

2 样车试验概况

2.1 试验线路

澳大利亚铁路货车动力学标准AS 7509.2-2009对铁路货车动力学进行了蛇行、滚摆、点头和沉浮、曲线通过等方面的规定。其中,滚摆性能试验要求将轨道设置成特定交错谐波不平顺,1条轨道具有3个周期谐波,另1条轨道具有与之交错的2个周期谐波,波形如图2所示。

图2 交错谐波不平顺

上述谐波波形表达式为:

(1)

式中H为幅值,H=0.4T;T为线路垂向不平顺限度。

根据车辆设计速度及运行线路等级[7],该试验车辆所对应的垂向不平顺限度T=28 mm,则H=11.2 mm;L为波长,L=0.8S~S,S为车辆定距,L=10.8 m。

2.2 试验工况

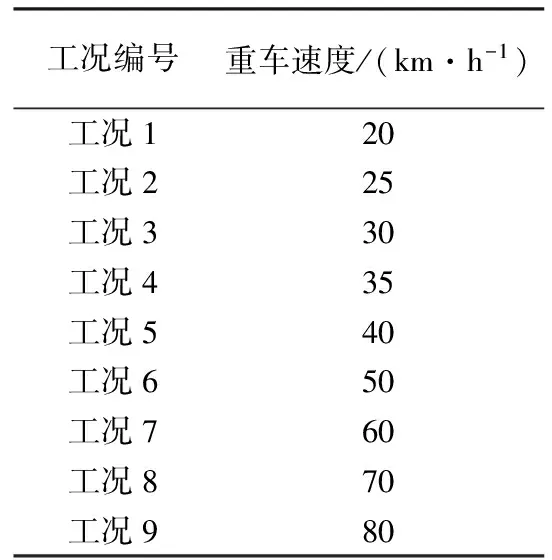

该样车试验模拟满载下车辆系统滚摆性能,速度从20 km/h到80 km/h,按9个工况进行,具体如表1所示。

表1 试验工况

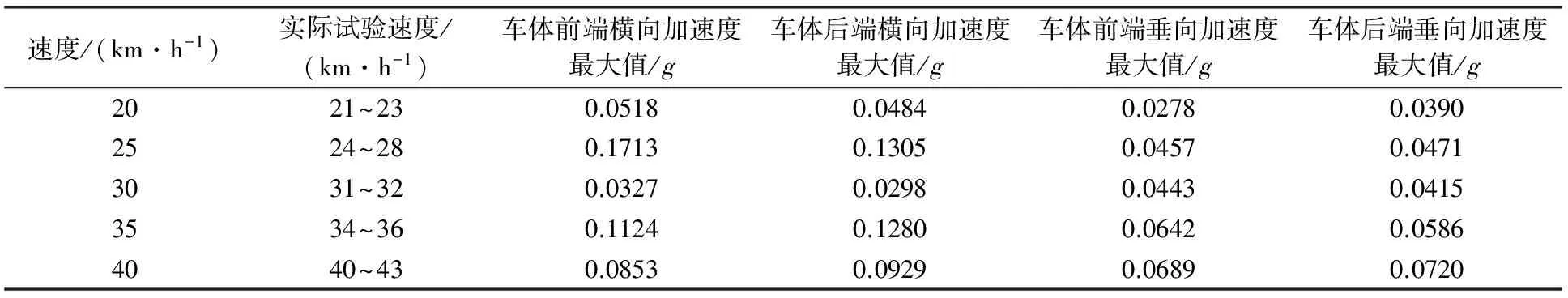

2.3 试验结果

试验过程中采集车体心盘位置横向、垂向加速度以及中央悬挂系统的垂向位移,加速度和位移传感器布置分别如图3和图4,中央悬挂弹簧动挠度测试结果和车体加速度测试结果分别如表2和表3所示。

图3 车体加速度传感器

图4 弹簧挠度测试位移传感器

速度/(km·h-1)实际试验速度/(km·h-1)前转向架左侧悬挂最大动挠度/mm前转向架右侧悬挂最大动挠度/mm后转向架左侧悬挂最大动挠度/mm后转向架右侧悬挂最大动挠度/mm2021~230.414.353.011.762524~2818.8017.9411.779.193031~326.9016.083.0114.203534~368.309.774.736.354040~436.138.151.393.085046~504.599.02-0.744.216054~600.409.08-1.402.447068~690.888.03-1.292.458078~792.137.551.141.86

表3 车体加速度测试结果

试验样车通过图2所示不平顺线路,会激发车辆系统的下心滚摆运动,在某特定速度下,将会引起共振,导致簧上质量剧烈的侧滚运动。根据上述试验结果,中央悬挂系统弹簧动挠度最大值及车体横向加速度最大值均发生在25 km/h速度级,可以判断诱发该车辆系统滚摆运动共振的速度级为25 km/h,实际试验速度区间为24~28 km/h,因此该样车下心滚摆运动对应的共振频率约为f=S/L≈0.617 2~0.720 2 Hz。

3 模型修正原理

铁路货车动力学模型修正是分析和判断模型预测结果与实际车辆系统吻合程度的过程,其主要目的是提高模型在特定用途下对车辆试验结果的预测能力,对比模型分析结果与线路试验结果来进行模型的修正。本文将基于下心滚摆振动频率和动态数据瞬时对比分析来进行动力学模型的修正,使所建立的Nucars模型可以准确的反应车辆系统下心滚摆特性,动态数据瞬时对比分析采用S&G准则进行。

3.1 滚摆振动频率

车辆系统具有上心滚摆和下心滚摆两种模态,上心滚摆在高速时被激发,下心滚摆在低速时被激发。所进行试验主要测试下心滚摆运动对车辆运行安全性的影响,下心滚摆固有频率计算公式如式(2):

(2)

通过式(2)可知,下心滚摆固有频率主要与车体质量、车体侧滚转动惯量、悬挂系统垂向刚度、横向刚度及悬挂系统横向跨距有关。

3.2 动态数据对比分析

动态数据对比分析采用S&G准则,即具有相同区间和采样频率的仿真数据与试验数据进行瞬时比较,主要包括幅值、相位及二者合成向量的均方根值,计算公式如式(3)~式(5):

(3)

(4)

(5)

式中M为幅度误差;P为相位误差;C为综合误差;ci为时间序列的仿真数据;mi为时间序列 的试验数据。

幅度误差M>0表明仿真数据比试验数据数值要大,反之亦然,M=0表明仿真数据与试验数据在数值上一致;相位误差P=0表示相位相同,P=1表示相位正好相反,其P值范围处于0和1之间;C值为幅度误差和相位误差的综合评定,相关文献表明[4],根据模型仿真响应对象的不同,C值变化范围为0.1~0.5,如果C值超过0.5,则模型质量较差,需修正仿真模型。

3.3 修正流程

模型修正的过程实际是基于试验数据和相应的准则,不断修正输入参数和数学等效方法,在满足某些约束条件下目标函数不断逼近最小值的过程。本文将按照图5所示流程进行。

图5 动力学模型修正流程图

4 模型修正

4.1 滚摆特性对比分析

铁路货车系统下心滚摆固有频率主要影响因素为车体的重心高度、侧滚转动惯量、旁承刚度、中央悬挂系统垂向刚度,对于上述敏感参数建立波动区间,采用随机选取方法,仿真模拟以得到与试验结果峰值出现位置一致的曲线。图6(a)~图6(d)为采用设计参数仿真分析结果、修正后的模型仿真分析结果与试验结果的对比曲线。

通过对Nucars模型的多次修正,将中央悬挂系统弹簧动挠度最大值对应的速度调整到25 km/h速度级,表明车辆系统下心滚摆共振频率与试验情况一致。

4.2 下心滚摆共振下的响应对比分析

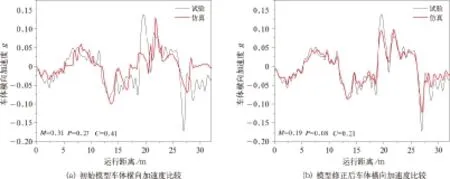

为进一步修正仿真模型,采用S&G准则对车辆运行速度25 km/h下的车体横向加速度和车体垂向加速度进行了幅度、相位和综合误差评估,具体如图7~图8所示。

初始模型仿真结果与试验结果进行比较可知,车体横向加速度幅度误差为0.31,相位误差为0.27,综合误差为0.41;车体垂向加速度幅度误差为0.03,相位误差为0.41,综合误差为0.41。通过对Nucars模型输入和模型数学处理方式的调整,最终修正的模型车体横向加速度幅度误差为0.19,相位误差为0.08,综合误差为0.21;车体垂向加速度幅度误差为0.27,相位误差为0.03,综合误差为0.28。各误差均在0.30以内,表明仿真分析结果与试验结果较吻合,模型质量得到了较大提高。

图6 转向架悬挂修正结果

图7 横向加速度比较

图8 垂向加速度比较

4.3 结果差异影响因素分析

通过对Nucars模型进行修正,可进一步提高模型仿真与试验的吻合程度。分析表明,影响车辆通过交错谐波不平顺响应与试验结果差异的主要因素为悬挂系统垂向刚度、斜楔减振阻尼、簧上质量、车体重心高度、车体侧滚转动惯量和旁承垂向刚度,其中,斜楔减振阻尼对响应幅值影响较大。由于铁路货车的动力学参数具有较大的离散性,模型修正时应结合线路试验和转向架动力学参数测试结果对车辆动力学性能影响参数进行一定的调整,以保证仿真与试验结果差异在合理范围内。

5 结束语

以配装控制型转向架的煤炭漏斗车为研究对象,采用交错谐波不平顺线路试验测试数据,对Nucars模型质量进行了优化。通过对车辆系统下心滚摆共振频率和共振速度下的振动特性对比,完善了数学模型等效方式和不确定性参数输入的修正,可使仿真分析结果和试验测试数据的偏差在合理范围内。另外,依据澳大利亚铁路货车动力学标准AS7509.2-2009,铁路货车动力学性能包括蛇行稳定性、水平和竖曲线通过、缓和曲线通过、扭转、滚摆、孤立轨道不平顺、循环轨道不平顺、点头和沉浮、纵向力作用的曲线安全性等方面,因此,完整的动力学模型验证需要采用大量试验数据,系统的不断完善模型验证。

[1] 严隽耄,傅茂海. 车辆工程(第3版)[M]. 北京:中国铁道出版社,2008.

[2] 詹振飞. 面向汽车安全的不确定性多元动态系统模型验证理论及应用研究[D]. 上海:上海交通大学,2011.

[3] 王福天. 车辆系统动力学(第2版)[M]. 北京:中国铁道出版社,1994.

[4] Robert Fries, Russell Walker, Nicholas Wilson. Validation of Dynamic Rail Vehicle Models[C]. Qingdao: IAVSD 2013 Conference, 2013.

[5] Oldrich Polach, Andreas B?ttcher. A New Approach to define criteria for rail vehicle model validation[C]. Qingdao: IAVSD 2013 Conference, 2013.

[6] Jerry Evans. Validation of Vehicle Dynamic Modeling-Some Practical Experience[C]. Qingdao: IAVSD 2013 Conference, 2013.

[7] Peter Lark. Pacific National NHGH Wagon Dynamic Testing Report[R].Australia: SINCLAIR KNIGHT MERZ, 2011.

Study of Wagon Dynamic Model Modification Based on Negotiation of Cyclic Track Irregularities Testing

ZHANGLiangwei,YIJunen,YANZhixiong,JIANGRuijin

(CSR Yangtze Co., Ltd., Wuhan 430212 Hubei, China)

Taking the hopper wagon as the research object, on the basis of the negotiation of cyclic track irregularities testing, this paper carries out the comparative analysis of truck system twist and roll natural frequency, the car body lateral acceleration, the car body vertical acceleration and spring defection on the testing track. According to the test data, the dynamic model is modified by means of S&G criterion, and the difference between simulation and testing data is also analyzed.

railway wagon; dynamic model; validation

1008-7842 (2015) 03-0051-05

��)男,工程师(

2014-11-03)

U270.1+1

A

10.3969/j.issn.1008-7842.2015.03.12