碳纤维复合材料缓冲梁的研制

2015-03-06郭涛

郭 涛

(上海耀华大中新材料有限公司,上海201703)

碳纤维复合材料缓冲梁的研制

郭 涛

(上海耀华大中新材料有限公司,上海201703)

本文介绍了碳纤维复合材料缓冲梁的选材、CAE分析及成型方法。并对所开发的碳纤维缓冲梁与原结构缓冲梁的试验进行对比与分析,结果表明:在满足低速碰撞和脱钩试验的情况下,使用碳纤维结构的缓冲梁减重达到25%。

碳纤维;夹层结构;缓冲梁;真空导入

1 引 言1.1 汽车轻量化的意义

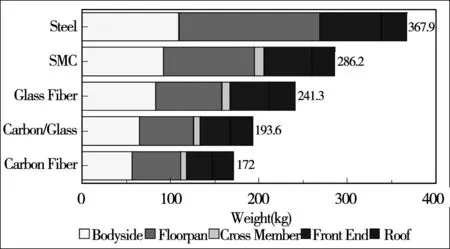

随着燃料价格上涨,石油储量减少以及汽车排放对全球环境的危害,控制排放和改善优化汽车燃油经济性现在已成为全球汽车生产商的第一要务,以“安全、节能、环保”为主题开展措施,轻量化技术可以实现节约能源、减少有害气体排放,顺应社会的发展。而通过使用替代材料(如镁铝合金、高强度钢和复合材料),优化结构以减少组成部件的数量,来进行汽车轻量化是解决问题的方法之一。研究表明,汽车质量减少10%,就可以节约燃料10%~20%。[1]同时,减轻汽车质量可以提高整车性能、安全性和稳定性。碳纤维复合材料与传统钢材相比,其性能优势明显,密度是钢材的1/5,目前钢铁材料约占车体质量的3/4,因而碳纤维材料的汽车与现有汽车相比,减重最多可达到40%[2]。

1.2 碳纤维复合材料在汽车上的应用情况

近年来,碳纤维复合材料在汽车防撞吸能结构,汽车车门、汽车翼子板、汽车引擎盖、汽车座椅、储氢罐、传动轴等均已有应用[3]。目前,制造轿车保险杠横梁的材料一般为金属材料(如高强度钢、铝合金、镁合金等),大多数保险杠用的是防撞钢梁。而目前随着轻量化的发展趋势,轻金属和非金属材料也开始应用在汽车保险杠上,如GMT材料保险杠已在韩国现代、福特公司批量装配并且有很好的效果。近年来,碳纤维复合材料的优势被人们看好,如碰撞吸能性好。碳纤维复合材料是汽车金属材料最理想的替代材料,在碰撞中对能量的吸收率是铝和钢的4~5倍,减轻车身质量的同时还能保证不损失强度或刚度,保持防撞性能,极大地降低了轻量化带来的汽车安全系数降低的风险。图2是碳纤维复合材料和其他材料碰撞中对能量吸收率的对比[4]。

图1 不同材料得产品质量对比

图2 能量吸收率/(kJ·kg-1)

2 缓冲梁产品分析

基于客户提供的数据基于设计要求,产品满足原部件的使用功能要求,项目减重目标为(减重15%-30%)。

图3 缓冲梁系统

(1)拖钩块结构采用铝合金材料设计,分为前部、后部和套筒三部分,通过焊接方式连接;

(2)前部结构和后部结构通过预埋的方式与保险杠本体结构一体成型;在套筒外部也包覆碳纤维复合材料,保证整体性;

(3)套筒内部为螺纹,与脱钩配合。

3 材料选择

材料分为树脂及其固化体系和碳纤维以及夹层

泡沫。

树脂选择:与其他种类树脂相比,环氧树脂与进行了表面处理的碳纤维之间有着较好的浸润能力和粘结力,形成的复合材料具有较好的力学性能,同时环氧树脂具有固化收缩率低、放热峰低等特点。本产品采用真空导入工艺进行成型,所以我们初步选择了Hunsman3585和1564两种树脂进行筛选。

碳纤维种类选择:增强材料是复合材料的主要组成部分,它在复合材料中起着承受载荷作用,并能提高树脂基体的耐热和耐磨等性能,增强材料还有减少复合材料成型过程中的收缩率,提高制品硬度等作用。针对汽车缓冲梁对材料的要求,本文选用了T300 3K平纹布,拉伸强度3.5 GPa,拉伸模量230 GPa。

泡沫夹芯:填充泡沫的密度变化范围大,力学性能也随之变化,根据具体的分析结果以及减重目标确定。当密度为30 kg/m3时,质量为0.111 kg。选用EPP30泡沫。EPP泡沫具有质轻,是一种高科技环保泡沫材料,具有高强度,高回弹性,耐冲击耐腐蚀不易破损、价格低廉等优点,现已广泛应用于汽车保险杠系统中。

配方的确定

表1 不同的环氧体系配方

其中,配方1的凝胶时间满足于真空导入成型,且符合保险杠零件对材料的要求。

表2 不同配方的力学性能

结论:配方一树脂体系的力学性能更为优异,适合用来制作碳纤维缓冲梁。

4 复合材料铺层设计

铺层设计是夹层结构设计的一项重要内容,的强度、刚性、稳定性、工艺均与铺层有密切联系。

①低速碰撞吸能区域,厚度为3.5 mm,增强保险杠系统抵抗压缩载荷的能力;[03/452/04/452/03];RCAR碰撞吸能区域,厚度为3.5 mm,增强保险杠系统的吸能特性,[03/452/04/452/03];

②抵抗变形区域1,厚度为2.5 mm,[02/452/02/452/02] ;

③抵抗变形区域2,厚度为3.0 mm,保证保险杠系统碰撞中不发生整体失效,[02/452/04/452/02] ;

④背板,厚度为6.0 mm,保证保险杠系统的强度性能,[04/454/08/454/04]。

图4 缓冲梁的铺层情况

5 CAE分析

有限元网格模型

保险杠系统性能要求

(1)NVH性能要求——一阶模态频率大于25 Hz;

(2)强度性能要求——各工况下应力结果均不超过材料的强度极限;

(3)满足碰撞安全性能要求 。

5.1 自由模态分析

表3 各阶频率

图5 自由模态分析云图

结论:一阶模态频率大于25 Hz ,满足NVH性能要求。

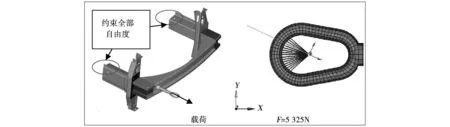

5.2 强度性能分析

各工况下应力结果均不超过材料的强度极限

图6 工况6加载方向示意图注 :加载力为50%的满载质量;工况1和4为全局坐标系下脱钩受拉和受压;工况2,3,5和6,其受力方向同XY平面夹角均为向下5°,同XZ平面夹角为25°。

表4 各工况下的应力、应变情况

工况S11/MPaS22/MPaS12/MPa拖钩MaxMinMaxMinMaxMinMises/MPaLoadcase176.59-32.8186.11-40.437.10-6.82139.70Loadcase271.87-48.6185.68-49.657.90-6.21141.40Loadcase397.54-40.1692.59-45.268.42-6.89133.50Loadcase478.87-30.57114.20-50.227.12-7.14139.70Loadcase580.36-27.4396.06-41.647.95-6.39141.90Loadcase696.17-39.28121.50-56.509.83-8.61133.70强度/MPa)540-220540-22045-45—工况E11E22E12MaxMinMaxMinMaxMinLoadcase17.75E-04-2.49E-031.42E-03-2.84E-032.31E-03-2.14E-03Loadcase26.76E-04-2.43E-031.23E-03-3.02E-032.57E-03-2.13E-03Loadcase39.89E-04-2.85E-031.53E-03-3.35E-032.74E-03-2.25E-03Loadcase48.92E-04-2.51E-031.30E-03-3.53E-032.31E-03-2.32E-03Loadcase51.32E-03-2.50E-031.47E-03-3.32E-032.58E-03-2.08E-03Loadcase61.27E-03-3.40E-031.29E-03-4.08E-033.19E-03-2.80E-03失效应变1.17E-02-1.10E-021.17E-02-1.10E-025.00E-025.00E-02

结论:6种工况下最大应力及应变结果均小于选定复合材料的测试结果,材料的强度满足要求。

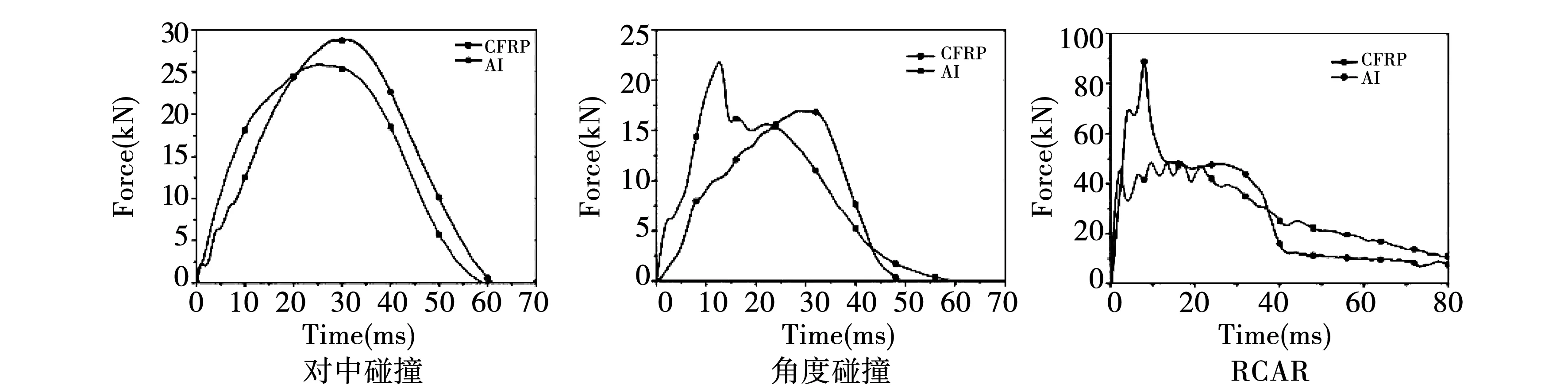

5.3 碰撞安全性能性能分析

由上海交大对缓冲梁系统性能评估结果可知,所设计的缓冲梁系统结构在给定的材料体系下:

NVH性能要求:满足一阶频率大于25 Hz的要求;

图7 碰撞示意图

图8 碰撞对比分析

强度性能要求:6种工况下,计算得到的应力和应变结果均满足材料的强度要求;

碰撞安全性能要求:在低速对中碰撞过程中,保险杠缓冲梁未出现失效的情况;低速角度碰撞时,局部材料发生失效,但并未出现整体失效的情况;碳纤维复合材料保险杠系统低速碰撞安全性能优于原结构铝合金缓冲梁的碰撞安全性能。

6 成型工艺

产品采用真空导入成型,脱钩块结构通过预埋方式与缓冲梁本体结构一体成型,套筒外部包覆碳纤维复合材料,保证整体性,套筒内部为螺纹,与脱钩配合。

成型工艺流程图:

图9 缓冲梁成型工艺流程图

7 验证与分析

轻量化效果:原结构铝合金缓冲梁为2.66 kg,现有碳纤维复合材料结构缓冲梁1.99 kg,减重25%,满足最初设定要求。

满足拖钩与车身连接处强度标准:《SMTC 4 500 010 拖钩与车身连接处强度分析标准》 。

按照《 GB17345-1988标准 汽车前/后端保护装置、RCAR 低速碰撞测试》,排气结构、动力系统、悬架系统均没有损坏,测试结果满足要求。

[1] 赵敏.改性聚丙烯新材料[M].北京:化学工业出版社,2010.

[2] 高国强.碳纤维增强复合材料在汽车工业中的应用[C]//中材科技,2013:4-6.

[3] 余嫒权,卢朕.碳纤维复合材料在汽车行业的应用[J].上海汽车,2013(7):52-55.

[4] 张振明.变厚度复合材料汽车防撞梁优化设计研究[D].长沙:湖南大学硕士学位论文.2014.

Development and Manufacture of the Carbon Fiber Composite Bumper Beam

GUO Tao

(YDAM,Shanghai 201703)

This artice introduces the material selection,CAE analysis manufacturing process of the bumper beam.Compared the carbon fiber bumper beam with the original structure of the beam,the weight of the carbon fiber bumper beam decreased by 25%.

carbon fiber; sandwich structure; bumper beam; VIMP

徐贵海(1993-),男,山东人,本科。研究方向:纺织品及纺织复合材料。E-mail:13820624149@163.com.

王春红(1980-),博士,副教授,硕士生导师,研究方向:秸塑复合材料,绿色环保功能型纤维、纺织品及纺织复合材料。E-mail:18802231369@163.com.

2015-08-13)

工艺研究