砷碱渣中砷锑分离中试研究

2015-03-06万文玉黄顺红彭新平

万文玉, 陈 伟, 黄顺红, 彭新平

砷碱渣中砷锑分离中试研究

万文玉, 陈 伟, 黄顺红, 彭新平

在小型试验研究的基础上进行了砷碱渣砷锑分离中试研究,验证水热浸出-价态调控氧化脱锑工艺的可行性,并得到最佳工业生产操作参数:砷碱渣的破碎粒度5 mm,浸出温度95 ℃,一次浸出时间60 min,二次浸出时间180 min,一次浸出渣的球磨粒度50目,液固比3∶1,双氧水的加入量14‰,总氧化时间60 min,双氧水的投加时间20 min,氧化温度80 ℃。在该条件下,砷的浸出率为97.72%,锑的回收率为96.74%。

砷碱渣; 砷锑分离; 水热浸出; 氧化脱锑

0 前言

我国锑资源非常丰富,湖南省更是我国的锑资源大省,在锑冶炼工业生产中,常常会产生大量的砷碱渣。砷碱渣中的砷以可溶砷酸钠形式存在,有剧毒,并且其中还富含大量的残碱,会对环境造成严重的污染,危害人类的生存环境和健康安全。

1 研究基础

课题组在实验室基本完成了砷碱渣砷锑分离的小型试验,得到了较为详细的实验数据,确定了基本工艺流程,并得到小型试验的最佳工艺参数。

通过实验确定采用二段逆流循环浸出工艺对砷碱渣中的砷锑进行初步分离,浸出液投加脱锑剂,通过价态调控氧化深度除锑,最终将砷锑深度分离,得到较高的锑回收率和砷浸出率。工艺流程见图1。

图1 砷碱渣砷锑分离工艺流程图

实验室得到的最佳工艺参数为:浸出温度95 ℃,浸出时间60 min,搅拌速度600 r/min,液固比3∶1,球磨粒度42目以下。二次浸出渣中砷的含量低于0.5%,砷浸出率大于95%。经保温脱水后残渣含水在30%以下。

浸出过程中最佳脱砷剂为碳酸钠,往溶液中投加20%的碳酸钠,砷的浸出率可提高5%。

对比了双氧水、臭氧单独使用,及二者联合使用氧化脱锑的效果。通过参数优化,常温、反应时间60 min的条件下,H2O2加入量6‰为宜(相当于17.65 mL H2O2/g Sb)。双氧水的脱锑效率可达到96.7%,单独使用高于臭氧、及H2O2和臭氧二者联合使用的氧化脱锑效率。

研究表明,温度的变化对电位的干扰很大,温度越高电位越低。高温氧化过程中,最佳电位相对饱和甘汞电位为-290~-260 mV,相当于标准电位为-590~-540 mV。

2 扩大试验

2.1 研究目标

通过实验室小试确定了砷锑分离的主要工艺流程,并得到最佳工艺参数,下一阶段的主要工作是在现场进行中试研究,验证实验室结果的准确性,克服实验室与现场控制条件的差异,优化操作参数,以期实际生产获得最佳的砷锑分离效果。

考虑到实际生产和实验室操作不可避免地存在差异,本次中试暂定浸出渣砷含量低于0.5%,整个流程锑的回收率95%。

2.2 试验规模

经与闪星锑业有限责任公司协商,确定每批物料的处理量为500 kg。

设备:破碎机,投料机械,蒸汽加热反应釜,板框压滤机或真空抽滤机,球磨机,在线电位监测仪,离心过滤机,磅秤,储槽,输送泵等。

分析仪器及药剂:滴定台,酸度计,蒸馏管,加热炉,恒温水浴锅等,各种砷及锑的分析药剂。

需验证的工艺参数:一次浸出温度、时间、固液比,磨矿粒度,二次浸出时间、温度、液固比,滤渣含水,H2O2的加入量,脱锑反应时间、温度,最佳脱锑电位等。

为保证试验结果准确,在整条生产线安装了精确的计量装置进行计量。

生产线运行过程中分析的项目有:进料砷碱渣中元素含量,一次浸出后渣中元素含量,循环浸出后渣中元素含量,循环浸出液成分,氧化脱锑后滤液成分,氧化脱锑后产生的锑酸钠渣成分。

试验过程相关分析主要由锡矿山闪星锑业有限责任公司分析室完成。

2.3 砷碱渣组成

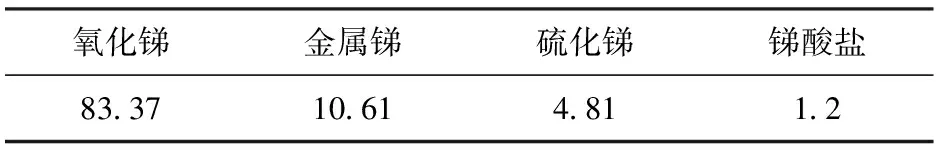

砷碱渣样品的主要成分为Sb、As、S及混合碱等,分析结果见表1。

表1 砷碱渣样品化学成分 %

注:第1、3批样品未进行S元素的测定,砷碱渣中S元素的含量仅参考第2批样品的数据。

为进一步了解砷碱渣中主要元素As及Sb的存在形态,对其中As及Sb的物相组成进行了详细的分析,结果见表2、表3。

表2 砷碱渣中Sb的物相组成(占总Sb的比例) %

表3 砷碱渣中As的物相组成(占总As的比例) %

2.4 操作流程

2.4.1 一次浸出

500 kg混合好的砷碱渣经破碎机破碎至5 mm,由进料斗加入高温浸出罐,加入清水1 500 L,通入蒸汽加热,使浸出体系保持温度95 ℃左右,液固比为3∶1,共搅拌浸出60 min,搅拌速度控制为100 r/min。

一次浸出操作结束后,浸出渣用板框式压滤机进行压滤,然后再用热水淋滤,淋滤水量250 L,淋滤水及过滤母液一同进入储液槽,测量体积后,由泵抽至氧化脱锑罐进入下一步氧化脱锑工序。

压滤后的过滤渣含水应低于30%,滤渣转入破碎作业。

2.4.2 二次浸出

上一段的过滤渣转入球磨机备,同时加入150 kg的混合碱和少量水,将渣破碎至50目,然后转入二段浸出罐,加入清水1 500 L,通入蒸汽加热,浸出温度为95 ℃,液固比约为5∶1(以浸出液不超过下一批物料一次浸出的新水需求量),浸出时间为3 h,搅拌速度控制为100 r/min。

二次浸出操作结束后,对浸出体系进行过滤,采用板框式压滤机过滤,热水进行淋滤,淋滤水量500 L,淋滤水与过滤母液一同储存于储液槽,回用于一次浸出作业。过滤渣含水率低于30%,返回至锑冶炼。

2.4.3 氧化脱锑

将一次浸出工序收集到的浸出液由加压泵送至氧化脱锑罐,采取底部缓慢加入的方式加入H2O2,加入量控制14 mLH2O2/L原液为宜,加入时间占总反应时间的1/3,同时快速搅拌,搅拌速度以能迅速将溶液混匀为宜,约为80~120 r/min。总反应时间为60 min,整个过程无需保温,浸出液本身的温度约为80~90 ℃。反应过程采用在线电极电位仪全过程电位监测,以获得脱锑过程中电位随反应变化的规律,每5 min记录一次电位数据。反应完全后,将母液泵入离心过滤机过滤,滤液进入后续砷碱分离工序,滤渣作为锑原料返回冶炼。

3 结果讨论

3.1 二段循环浸出

二段循环浸出试验结果见表4。

共处理了10个批次的物料,从表4可以看出,砷的浸出率较高,在96.46%~99.39%之间,平均为97.72%。

砷碱渣经二段循环浸出后,浸出渣As的含量均低于0.5%(除第10批物料在处理时可能存在操作及分析误差外),平均为0.36%。

水浸之后,剩余水浸渣的湿重平均147.6kg,含水平均30%,重量约为原砷碱渣的29.5%,说明浸出效果较好,其中的可溶物砷、碱均已基本溶解到溶液中,达到了初步分离砷、锑的目的。

根据中试试验结果,确定二段循环浸出的工艺参数为:砷碱渣的破碎粒度5 mm,浸出温度95 ℃,一次浸出时间60 min,二次浸出时间180 min,一次浸出渣球磨粒度50目,二次浸出时混合碱的加入量为浸出液重量比的10%。

表4 二段循环浸出试验结果

3.2 深度氧化脱锑

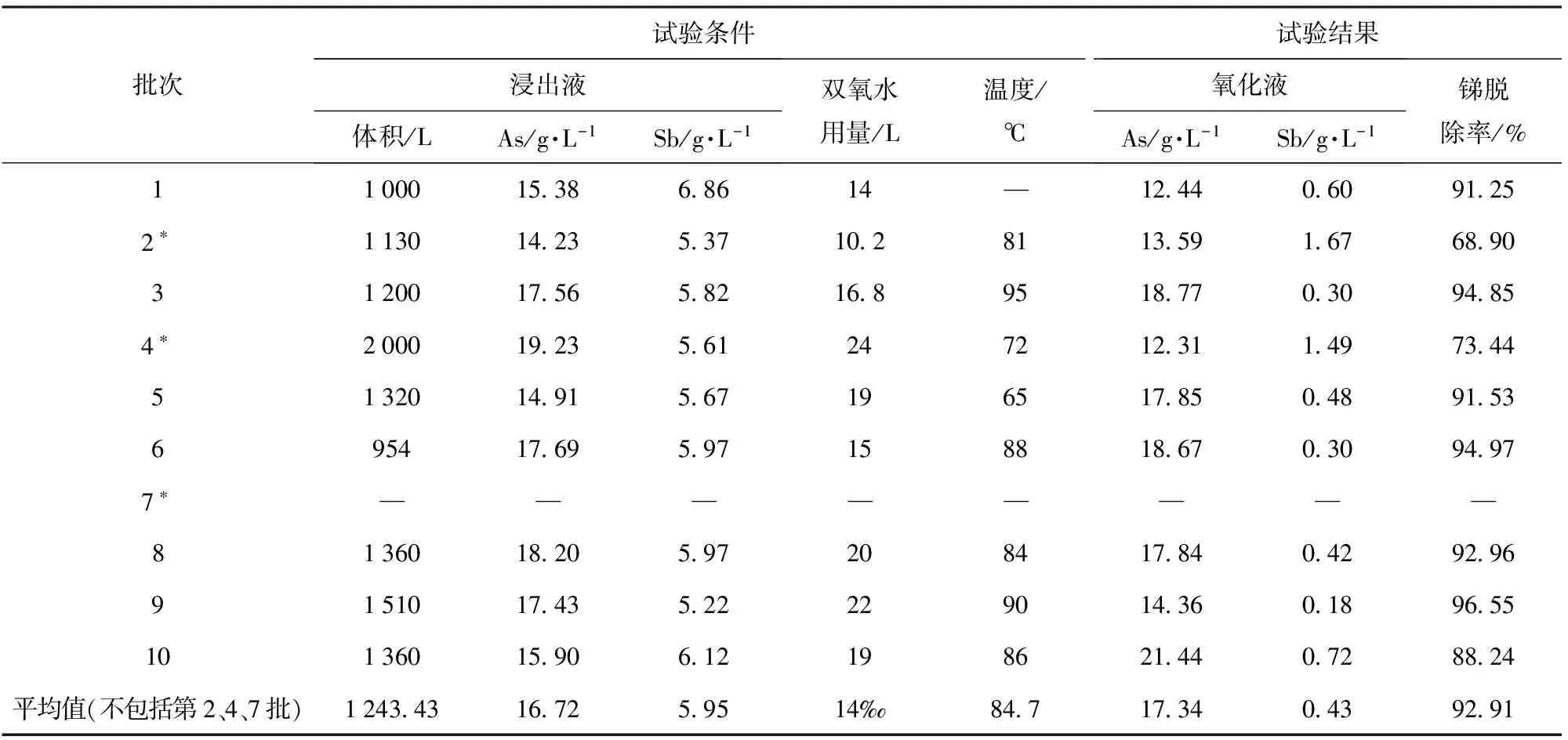

表5为深度氧化脱锑试验结果。

表5 深度氧化脱锑试验结果

中试试验中,由于设备出现故障,第7批浸出液没有进行正规的脱锑操作。第1、4批的双氧水投加量与浸出液的比例分别为9‰和12‰,其余均为14‰。从试验结果看,这两批浸出液的脱锑率明显低于其余几批,故浸出液双氧水的投加比例选择14‰。为此,本次中试的第1、4、7批料的试验结果不参与计算。

除去第1、4、7批试验,其余7批试验,浸出液经过双氧水氧化脱锑后,氧化液中Sb浓度由之前的5.85 g/L下降到0.43 g/L,浸出液锑脱除率稳定在92.9%。

小试结果,常温下双氧水的氧化脱锑效果较高温好。但在工业生产中,由于氧化脱锑的前后工序(高温浸出及蒸发浓缩)均在95 ℃高温以上,考虑到成本问题,为减少蒸汽的消耗,并缩短浸出液的冷却时间,氧化脱锑段的操作温度不宜太低,本次中试氧化脱锑的平均温度大约为84.7 ℃,综合考虑工业生产实际情况,选择在约80 ℃的温度下进行双氧水的氧化脱锑操作。

根据中试试验结果,确定工业生产深度氧化脱锑的工艺参数为:双氧水的最佳投加量为浸出液比例的14‰,总氧化时间60 min,双氧水的投加时间占氧化时间的1/3,氧化温度80 ℃。

3.3 锑的总回收率

二段循环浸出工序锑的平均回收率为54.02%,剩余的锑进入浸出液,然后通过氧化脱锑以锑酸钠的形式回收,氧化脱锑锑的平均回收率为92.91%,则锑的总回收率为:

54.02%+(1-54.02%)×92.91%=96.74%

3.4 氧化渣成分

氧化渣As、Sb含量分析结果见表6。

表6 氧化渣As、Sb含量

从表6中数据可见,氧化脱锑后得到的氧化渣平均含锑39.81%,含砷1.13%,其可作为锑原料返回冶炼系统。

3.5 最佳脱锑电位

整个脱锑过程采用在线电位监测仪对氧化罐中的溶液电位进行在线监测,结果如表7。

表7 氧化电位监测值

从表7可以看出,浸出液氧化60 min之后,溶液中的Sb平均含量已降至0.43 g/L,氧化终点电位在-643~-449 mV之间,平均电位为-572 mV。终点电位的范围较宽,分析原因主要是影响因素太多,包括温度变化、溶液成分的变化,以及仪器本身的适当误差等。

根据本次中试试验结果,最佳氧化终点电位选择-640~-500 mV。

3.6 费用分析

本次中试费用分为固定投资及流动资金两部分。固定投资主要为材料和设备费用,流动资金主要为运行费用,包括水、电、汽及药剂费。

本次中试规模为每批料500 kg砷碱渣,固定投资为:材料费用34 208.2元,设备费用497 459元,两项合计531 667.2元。

运行费用按一批物料500 kg砷碱渣统计,水、电、气及药剂费的总费用为372.37元,折合处理单价为744.74元/t砷碱渣。

4 结论

(1)此次中试非常成功,各项指标均达到且优于合同指标。

(2)试验确定的工艺流程精炼,操作简单,可满足生产需要,具有广阔推广前景。

(3)中试平均砷浸出率为97.72%,浸出渣中As的含量均低于0.5%(除第10批物料存在误差外),平均含量为0.36%。

(4)二段循环浸出工序锑的平均回收率为54.02%,浸出液锑脱除率稳定在92.9%,锑总回收率为96.74%。

(5)根据试验结果,初步确定的工业生产中各工序的工艺参数为:

一次浸出:液固比3∶1,温度95 ℃,时间60 min,破碎粒度5 mm。

二次浸出:液固比5∶1,温度95 ℃,时间180 min,球磨粒度50目,碳酸钠的加入量与二次浸出液的比例为10%。

氧化脱锑:采用底部缓慢加入双氧水的方式,双氧水加入量与浸出液的比例为14‰,加入时间为20 min,总氧化时间60 min,氧化温度80 ℃,最佳氧化终点电位选择-600~-500 mV。

5 建议

(1)由于现有的生产线自动化程度低,基本采用人工操作,不仅操作参数控制精确度低,而且流程处理时间大大延长,影响运行成本及处理效率。建议公司在新建砷碱渣处理生产线时,大幅度提高自动化程度,以获得更好的处理效果,节省人力物力。

(2)从运行费用上看,主要是碳酸钠的消耗。因此,在今后常规生产中,应在减少碳酸钠使用量上多做研究,以进一步降低运行费用。

(3)在整个流程中,二次浸出工序耗费的时间较长。以后的生产中,可通过优化浸出条件,降低浸出时间,以缩短整个流程处理时间,提高处理量。

[1] 赵天从. 锑[M]. 北京:冶金工业出版社,1987.

[2] 王建强,王云燕,王欣,等. 湿法回收砷碱渣中锑的研究[J]. 环境污染治理技术与设备,2006,(7):64-67.

[3] 仇勇海,卢炳强,陈自珍,等. 无污染砷碱渣处理技术工业试验[J]. 中南大学学报,2005,(36):234-237.

[4] 唐建军,杨天足,宾万达,等. 空气氧化硫代亚锑酸钠溶液沉锑研究[J]. 矿产综合利用,2001,(2):11-14.

(湖南有色金属研究院, 湖南 长沙 410100)

Pilot-scale study on separation of arsenic and antimony in arsenic-alkali residue

WAN Wen-yu,CHEN Wei,HUANG Shun-hong, PENG Xin-ping

The pilot-scale test of antimony and arsenic separation from arsenic-alkali residue was carried out based on the small-scale test. The feasibility of antimony removal by hydrothermal leaching-valence adjustment oxidation process was identified, and the industrial production operation parameters were obtained: the crush particle size of arsenic-alkali residue is 5 mm, the extraction temperature is 95 ℃, the first leaching time is 60 min, the second leaching time is 180 min, the first leaching slag grinding particle size is 50 mesh, the solid-liquid ratio is 1∶3, the adding amount of hydrogen peroxide is 14 ‰, the total time for oxidation is 60 min, the hydrogen peroxide feeding time is 20 min and the oxidation temperature is 80 ℃. The leaching rate of arsenic was 97.72% and the recovery rate of antimony was 96.74% under above conditions.

arsenic-alkali residue; arsenic and antimony separation; hydrothermal leaching; antimony removal by oxidation

万文玉(1981—),女,硕士,环保工程师,主要从事重金属污染控制相关研究。

2014-- 10-- 21

国家高技术研究发展计划(863计划)(2010AA065204)

TF818

B

1672-- 6103(2015)05-- 0032-- 05