高砷白烟尘湿法处理工艺与实践

2015-03-06李涛

李 涛

(中国恩菲工程技术有限公司, 北京 100038)

高砷白烟尘湿法处理工艺与实践

李 涛

(中国恩菲工程技术有限公司, 北京 100038)

本文主要介绍铜火法冶炼过程中所产高砷白烟尘湿法处理的工艺流程、操作条件、主要技术指标和投料试生产过程中发现的问题,并对出现的问题提出解决措施。

高砷烟尘; 湿法处理; 铜冶炼; 操作条件; 技术指标

铜熔炼和吹炼过程中,产出大量白烟尘,其产率和成分均随精矿变化而变化。白烟尘化学成分较复杂,含有铜、铅、锌、砷、锑、铋、镉、银等多种有价金属,如果直接返回使用则造成入炉原料成分不稳定、炉况恶化、炉子处理能力下降等,特别是砷的不断循环富集,影响制酸工序正常生产和产品质量[1-4]。同时原料中其它挥发性有价金属没有得到回收利用,没能为企业创造出较大的经济效益和社会效益。

综上所述,从铜冶炼过程中将白烟尘开路,进行综合回收利用处理,对提高铜冶炼系统的处理能力,提高资源的综合利用率都是一条有效途径。

1 白烟尘的特性

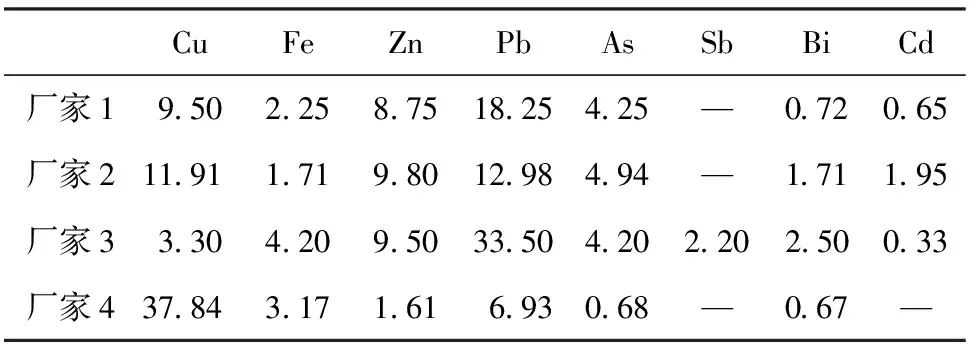

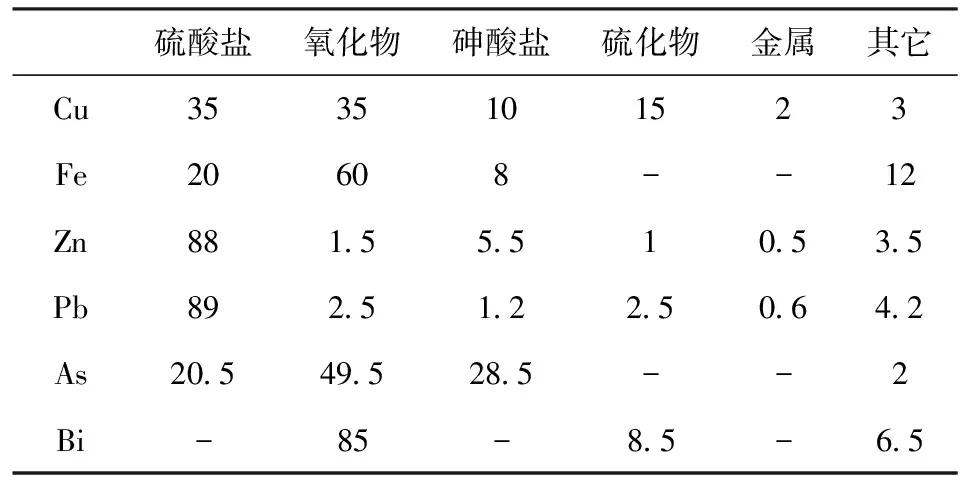

铜冶炼过程产生的白烟尘主要是熔炼工序和吹炼工序产烟灰混合物。表1为国内铜冶炼厂所产白烟尘化学成分,表2为主要元素的物相组成。

表1 国内铜冶炼厂白烟尘化学成分 %

从表1和表2可以看出,铜冶炼过程中所产白烟尘的主要物相组成为硫酸盐、氧化物、砷酸盐及少量的硫化物,多数为弱酸水溶性物质。根据以上烟灰特性,各铜冶炼厂结合自己企业的实际情况,可选择合适的工艺流程对本厂产白烟尘进行综合回收利用。

表2 白烟尘主要元素的物相组成 %

2 工艺流程

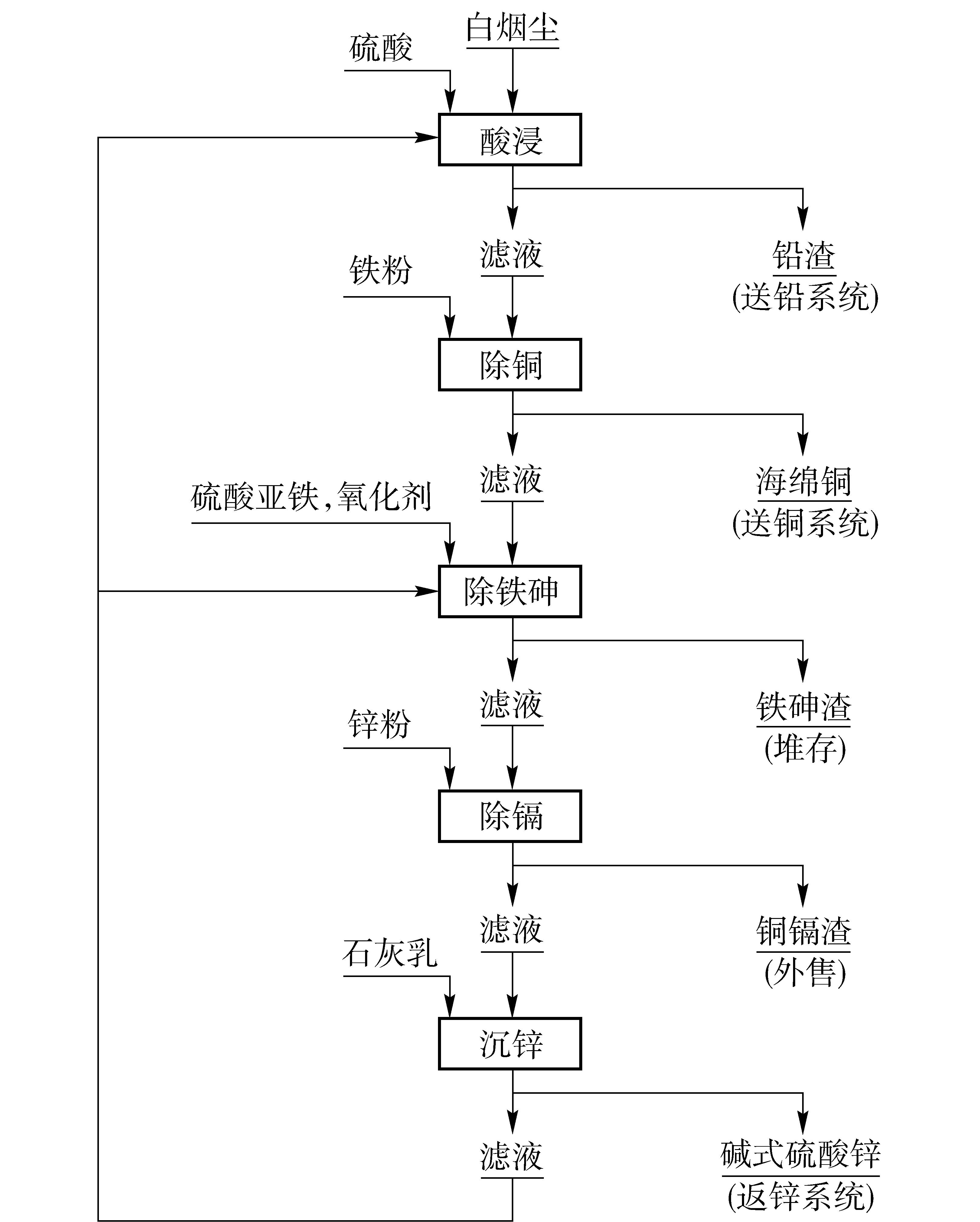

目前,国内各铜冶炼企业多采用“湿法+火法”联合工艺,即先采用水或稀硫酸浸出烟灰中的Cu、Cd、Zn等有价元素,再分别加以回收;浸出渣(主要含铅)经火法还原熔炼生产粗铅以进一步回收Pb、Bi等金属[5]。工艺流程为:白烟尘—水浸—沉铜—除铁砷—沉镉—蒸发结晶沉锌—七水硫酸锌,得到的浸出渣送火法工序回收铅和铋,海绵铜送铜系统,铁砷渣堆存,海绵镉和七水硫酸锌外售。

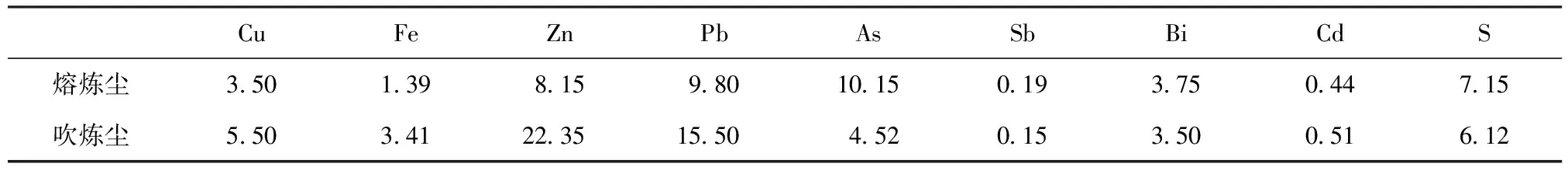

某冶炼厂白烟尘与国内其它铜冶炼厂烟尘相比,具有含锌、砷高而铜、铅、铋低的特点。考虑到该企业已建有铅冶炼和锌冶炼分厂,可以将白烟尘处理产中间产品送现有铅或锌系统综合回收有价金属,提升经济效益。因此,最终的产品没有考虑生产七水硫酸锌,而是转为生产碱式硫酸锌,得到的产品送锌冶炼厂回收金属锌。综上所述,确定白烟尘湿法处理工艺流程如图1。表3为该冶炼厂白烟尘的主要化学成分。

2.1 酸浸

浸出的主要目的是将大部分Cu、Zn、Cd、As等有价金属转入溶液,以利于后续分别回收,而Pb、Sb、Bi等金属形成沉淀留在渣中。白烟灰中的金属大多呈氧化物,在加热条件下与硫酸发生如下反应:

(1)

(2)

(3)

(4)

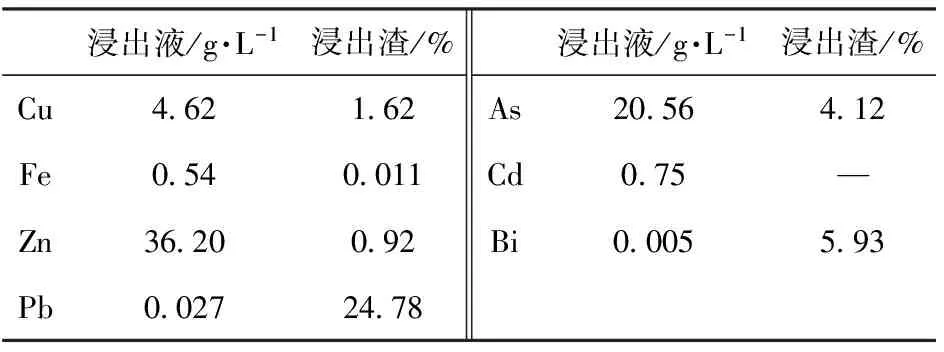

浸出在机械搅拌槽中进行,操作条件为:液固比(3~4)∶1,温度80~90 ℃,浸出时间2 h,固液分离采用厢式压滤机。浸出液送除铜工序,浸出渣送铅系统回收铅、锑和铋等。浸出液和浸出渣的化学成分见表4。

2.2 铁粉置换脱铜

图1 白烟尘处理工艺流程图

表3 白烟尘化学成分 %

比重:~4 000 kg/m3,粒度:>80%为1~2 um

表4 浸出液和浸出渣的化学成分

利用铁、铜金属的电极电位不同,同时考虑到原料含铁偏低,加入铁粉对下一步除砷有利。因此选用铁粉做置换剂,使浸出溶液中的铜被置换出来,以得到海绵铜。铁粉置换铜的主要反应如下:

(5)

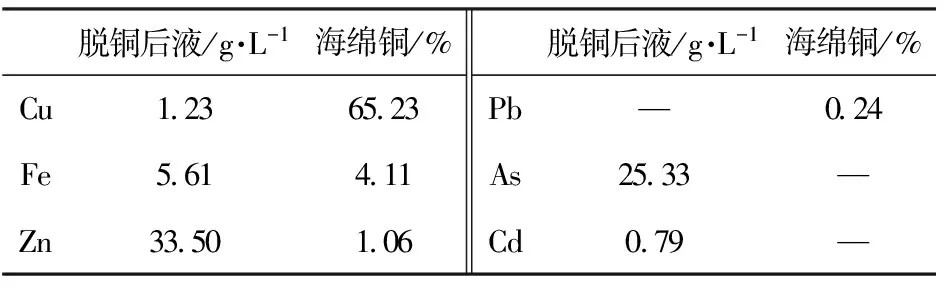

按置换所需铁粉理论量的1.2倍加入铁粉,机械搅拌2 h后,进行液固分离。脱铜后液送除铁砷工序,海绵铜返铜系统回收铜等。脱铜后液和海绵铜的化学成分见表5。

表5 脱铜后液和海绵铜的化学成分

2.3 中和除铁砷

在氧化剂存在并控制合适的pH值条件下,溶液中的低价砷和铁均被氧化为高价,铁与砷形成砷酸铁沉淀,过量的铁以针铁矿或氢氧化铁沉淀的形式除去,从而除去溶液中的绝大多数砷。除铁砷的主要反应如下:

(6)

(7)

(8)

(9)

除铁砷操作条件为:加入硫酸亚铁和氧化剂与除铜后液中的As含量比≈5∶3∶1,温度80~90 ℃,加入石灰乳控制pH值为3~3.5,反应4 h后,进行液固分离,得到除铁砷后液和铁砷渣。除铁砷后液送除镉工序,铁砷渣送渣场堆存等。除铁砷后液和铁砷渣的化学成分见表6。

表6 除铁砷后液和铁砷渣的化学成分

2.4 锌粉置换除镉

利用锌、镉两种金属的氧化还原电位不同,采用加锌粉的办法,使浸出溶液中的镉被置换出来,得到镉渣。锌粉置换除铜镉的主要反应如下:

(10)

(11)

按置换所需锌粉理论量的1.2倍加入锌粉,机械搅拌2 h后,进行液固分离。除镉后液送沉锌工序,铜镉渣外售。

2.5 中和沉锌

加入石灰乳,控制溶液的pH值到6.5~7,用化学沉淀法使锌以碱式硫酸锌形式回收利用。中和沉锌的主要反应如下:

(12)

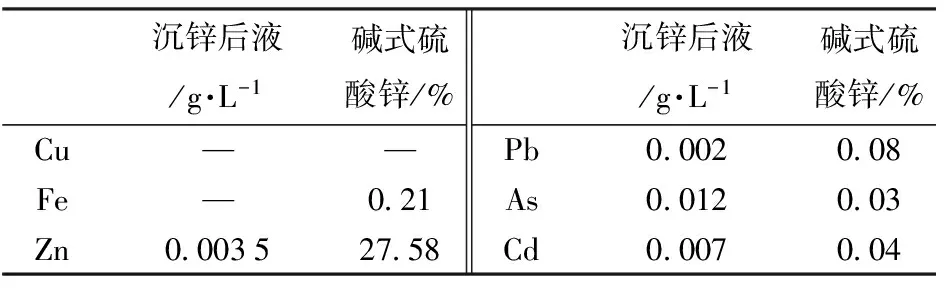

中和沉锌操作条件为:通入蒸汽加热至80~90 ℃,加入石灰乳控制pH值为6.5~7,机械搅拌2 h后,进行液固分离,得到沉锌后液和碱式硫酸锌。沉锌后液返酸浸工序和除铁砷工作做洗水及配料用,产品碱式硫酸锌送锌系统回收锌。沉锌后液和碱式硫酸锌的化学成分见表7。

表7 沉锌后液和碱式硫酸锌的化学成分

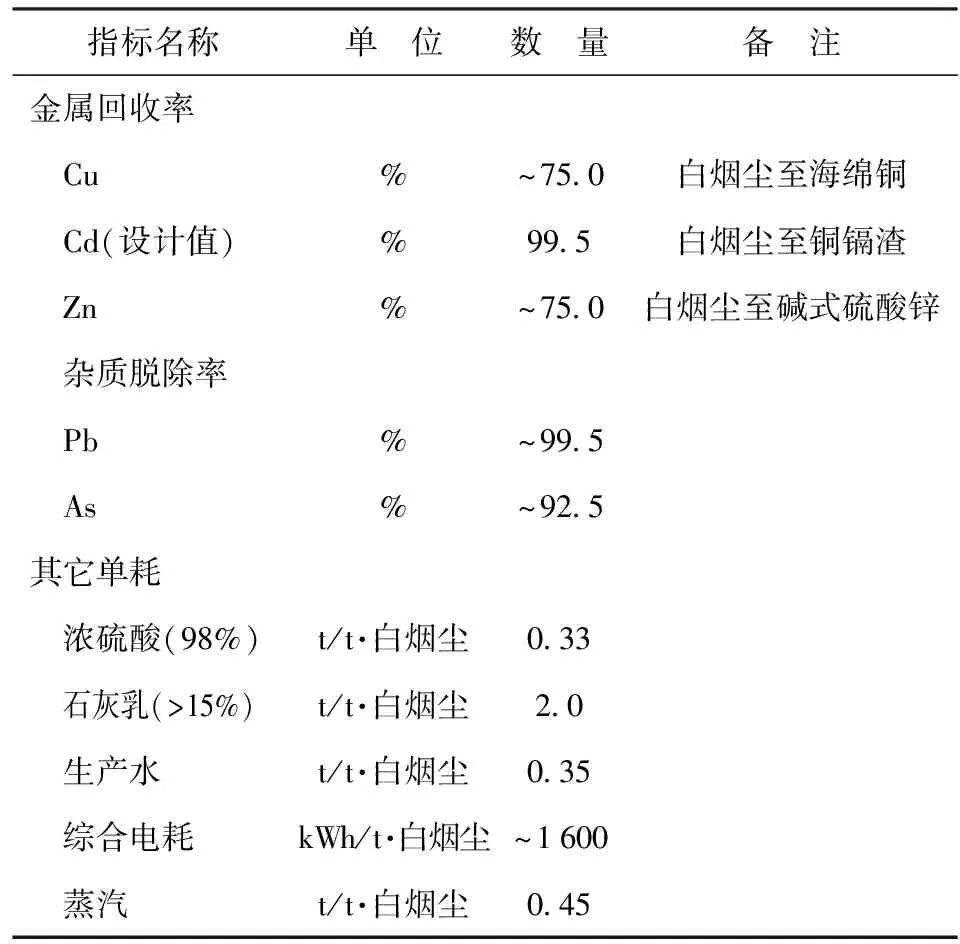

3 主要技术经济指标

白烟尘处理过程中得到产品:浸出渣:含Pb 24.78%,Bi 5.93%;海绵铜:含Cu 65.23%;铁砷渣:含Fe 13.25%,As 12.34%;碱式硫酸锌:含Zn 27.58%。其它技术经济指标见表8。

表8 主要技术经济指标

4 投料试生产中存在问题及改进措施

该厂白烟尘处理车间于2013年正式开始投料试车,进行浸出、铁屑置换除铜、除铁砷、沉锌等工序。整个投料试车过程中,尽管出现一些工艺、设备和操作上的问题,但总体来说投料试车工作还比较顺利,除杂效果较理想,达到预期目标。原料中含砷达10.15%,经浸出(浸出后液中含砷高达20 g/L)、除铜、除铁砷和沉锌等工序后,沉锌后液中含砷降为1 g/L以下。投料试生产中存在的问题如下:

(1)自动卸料机效果不理想:主要是因为白烟尘含水分高,较粘,导致下料管容易堵,且难以清理。后改为直接从槽口加料,导致劳动强度大,操作环境较差。解决的办法是建议拆除进料溜槽,改用微型皮带给料机。

(2)除铁砷渣量大:由于浸出液中含有高达20g/L的砷,为了除去砷,按照质量比为m(FeSO4·7H2O)∶m(氧化剂)∶m(除铜后液中的As含量)≈5∶3∶1加入辅助原料,导致渣量特别大,压滤机的生产能力紧张。解决办法是将浸出压滤机与除砷铁压滤机互换,因此对现场局部管路进行了修改。

(3)锌的回收率偏低:从白烟尘处理过程得出的数据可知,锌的损失主要集中在除铁砷工序。除铁砷时,溶液中95%以上的砷和20%以上的锌同时进入砷铁渣。因为在加入石灰乳中和至pH>3以后,形成了大量的砷酸盐类沉淀。解决方法是将溶液的pH值适当调整,控制在pH=1.5~2.5。反应如下:

(13)

5 结论

白烟尘处理作为铜冶炼厂的末端工序,通常不被重视,因此国内大部分铜冶炼厂所产的白烟尘均为外售,体现不出白烟尘处理综合回收的经济效益。在环保要求越来越严格的今天,应该提高和完善白烟尘处理的技术手段和方法,减少烟尘对空气污染。

本文介绍的工艺流程可靠易行,工艺过程简单,可操作性强,不仅提高了有价金属回收率及资源综合利用率,而且减弱了砷、镉对环境的污染,取得了较好的经济效益和社会效益,对国内铜冶炼企业进行白烟尘处理有一定的参考价值。

[1] 李利丽.铜冶炼烟尘综合利用工艺流程研究 [J]. 全国第二届熔池熔炼技术及装置专题讨论会论文集[C], 2011:538-541.

[2] 徐志峰,聂华平.高铜高砷烟灰加压浸出工艺 [J].中国有色金属学报, 2008,18 (6).

[3] 张雷.铜冶炼过程中高砷烟尘的湿法处理工艺 [J].四川有色金属, 2002:(4).

[4] 姚根寿.铜转炉烟灰生产七水硫酸锌的实践 [J].中国有色冶金, 2003:(3).

[5] 陈雯,沈强华.铜转炉烟灰选冶联合处理新工艺研究 [J].有色矿冶, 2003:(3).

Process and practice of hydrometallurgical treatment of As-enriched dust

LI Tao

This paper introduces the process flow, operation condition and technical indexs of the hydrometallurgical treatment of As-enriched dust produced in copper smelting, as well as troubles encountered during operation,and puts forward measures to solve the troubles.

As-enriched dust; hydrometallurgical treatment; copper smelting; operation condition; technical indexs

李涛(1983—), 男, 陕西渭南人, 硕士学位, 工程师, 从事有色冶金工程设计工作。

2015-- 01-- 21

TF811

B

1672-- 6103(2015)05-- 0011-- 04