某含砷难处理金精矿预处理工艺研究

2015-03-06赵鹏喜

赵鹏喜

某含砷难处理金精矿预处理工艺研究

赵鹏喜

对某含砷金精矿进行了氧化浸出及一段还原焙烧除砷试验研究。通过正交试验考察了各种因素对氧化浸出过程中砷浸出率的影响,确定的最佳浸出条件为:浸出剂添加量为原矿质量的23%,硫酸1 mol/L,液固质量比3∶1,浸出温度60 ℃,浸出时间1.0 h,该条件下除砷率达25%。浸出后的含砷矿再进行焙烧,渣含金4.1 g/t,较常规焙烧—酸浸—氰化工艺渣含金下降了4.5 g/t。

砷; 金精矿; 预处理; 氧化浸出; 还原焙烧

随着黄金产业的不断发展,易采易处理的高品位金矿资源不断消耗,部分矿山几近枯竭,黄金生产企业将目光投向了以高砷矿为代表的难处理金矿资源[1-8]。据统计,在世界范围内难处理金矿石中的黄金储量占黄金总储量的60%,目前世界黄金总产量的1/3来自于难处理金矿石。在我国已探明的黄金资源中,也有30%为难处理金矿石,这类资源分布广泛,贵州、云南、四川、甘肃、青海、内蒙、广西、陕西等西部省份占有较大比例[2-9]。

目前,国内黄金冶炼通常采取焙烧—酸浸除杂—氰化浸金工艺从含杂精金矿中综合回收金、银、铜等有价金属,虽然该工艺方法较为成熟,但部分有价元素未能回收,氰渣中金含量高达1.5~4.5 g/t,且适应于该工艺的矿源有限。由于难处理金矿石没有有效的处理技术,近千亿元的黄金资源无法充分开发利用。因此,有效的处理难处理金矿石的技术可以创造长远的经济效益和社会效益[6-13]。本文对某含砷金精矿进行了氧化浸出脱砷预处理试验研究。

1 试验原料

试验原料为某含砷金精矿,矿样多元素分析结果为:Au 34.4 g/t,Ag 4.6 g/t,Cu 0.14%,Pb 微,S 10.54%,As 3.50%,C 2.91%,Zn 0.08%,Fe 12.23%。

该金精矿铜、银、铅、锌含量较低,基本没有工业回收价值,对提金有害的砷、硫、碳含量较高,尤其是砷达到3.5%,属于典型的含砷金精矿。

2 试验原理及方法

2.1 试验原理

采用浸出法对某含砷金精矿进行预处理,改进除砷工艺,以获得更高的除砷率和金浸出率。

在酸性条件下,二氧化锰有强氧化性,主要发生以下反应:

(1)

(2)

(3)

(4)

二氧化锰在酸性条件下与毒砂(FeAsS)和二硫化亚铁反应,生成可溶性的砷酸、砷酸盐和硫酸盐,可达到除砷的目的。

2.2 试验方法

取定量矿样放入烧杯中,控制一定的液固比和浸出温度,加入二氧化锰,反应一段时间后,过滤烘干取样分析。

3 试验结果与分析

3.1 正交试验

主要考察影响除砷率的因素:二氧化锰用量、硫酸浓度、液固质量比、浸出温度、浸出时间。为了判断各影响因素的主次,进行正交试验。试验因素水平表如表1所示,正交试验结果如表2所示。

表1 二氧化锰氧化浸出水平因素表

注:A—二氧化锰(%);B—硫酸浓度(mol/L);C—液固比; D—浸出温度(℃);E—浸出时间(h)

表2 二氧化锰氧化浸出L16(45)正交试验结果

由表2中数据可知,各因素对除砷率影响的顺序为:C>B>D>A>E,其中液固比和硫酸浓度影响较大。为了确定最佳的除砷条件,在正交试验基础上进行了单因素试验。

3.2 单因素试验

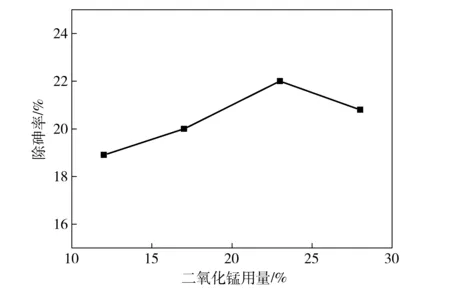

3.2.1 二氧化锰用量对除砷率的影响

二氧化锰用量对除砷率的影响如图1所示。

图1 二氧化锰用量对除砷率的影响

由图1可见,随着二氧化锰添加量的增加,除砷率平稳增高,在添加量为矿样质量的23%时达到最大,添加量继续增大,矿浆浓度增大,除砷率则呈下降趋势。因此,二氧化锰用量为矿样质量的23%较适合。

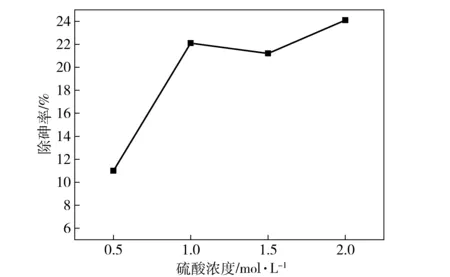

3.2.2 硫酸浓度对除砷率的影响

硫酸浓度对除砷率的影响如图2所示。

图2 硫酸浓度对除砷率的影响

由图2可见,增大硫酸浓度,除砷率随之提高,二氧化锰难溶于水却溶于热硫酸中,增大硫酸浓度可以溶解更多的二氧化锰,促进其反应;而且二氧化锰的氧化性随酸度的增加而增加,从而提高氧化毒砂的效率,使除砷率提高。当硫酸浓度为1.0 mol/L时,达到了较高的除砷率,继续增加硫酸浓度为2.0 mol/L时,除砷效果改变不明显,且硫酸浓度越高,生产成本越大。因此,综合考虑,确定硫酸浓度为1 mol/L。

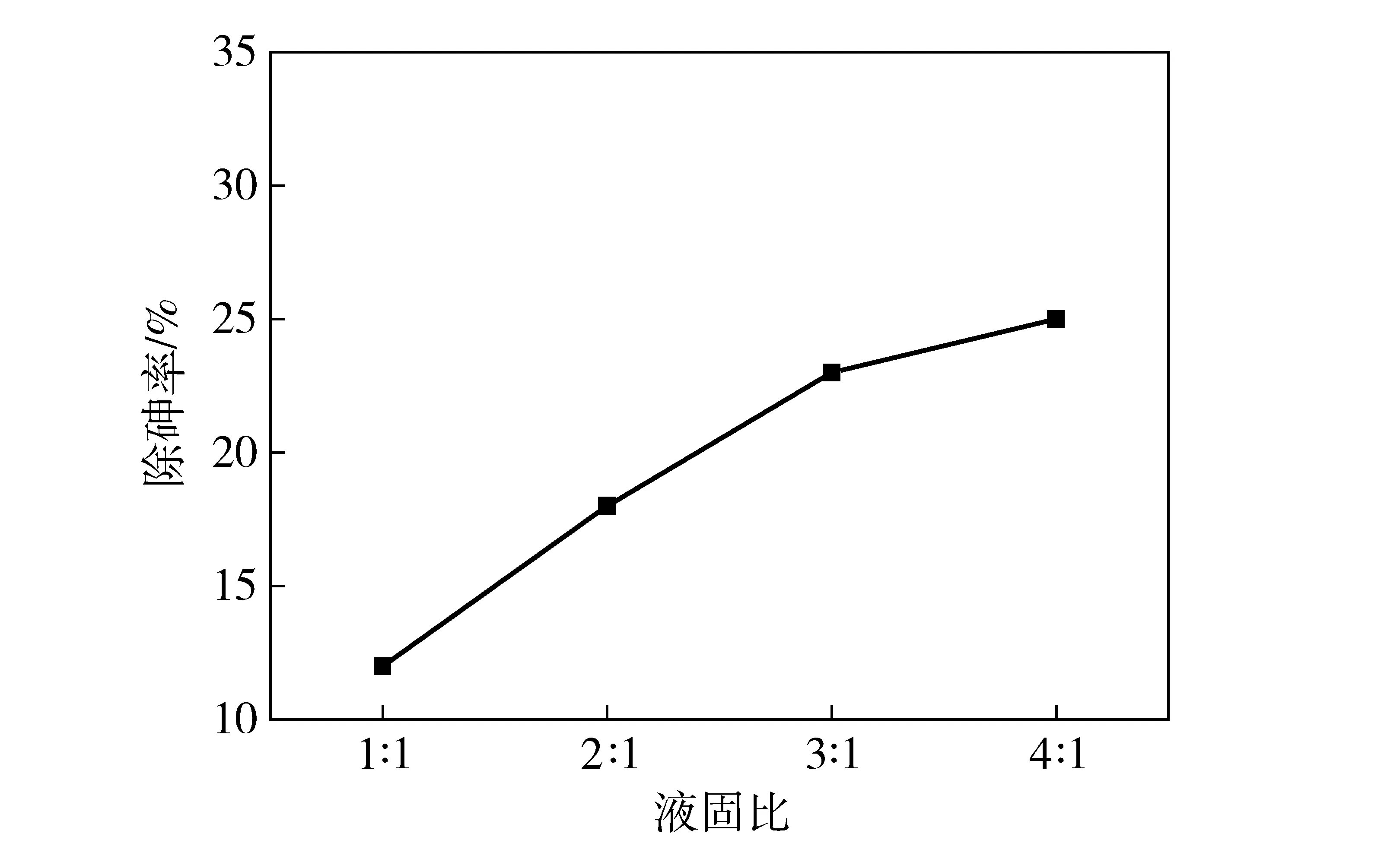

3.2.3 液固比对除砷率的影响

液固比对除砷率的影响如图3所示。

图3 液固比对除砷率的影响

由图3可见,随着液固比不断增大,除砷率不断提高。这是因为液固比低时,矿浆浓度较大,难以与二氧化锰充分接触。液固比升高,改善了扩散条件,矿物与二氧化锰充分接触反应,除砷率随之提高。但是液固比增大会增加硫酸用量,增大反应器体积,所以液固比取3∶1比较合适。

3.2.4 浸出温度对除砷率的影响

浸出温度对除砷率的影响如图4所示。

图4 浸出温度对除砷率的影响

由图4可知,随着浸出温度的提高,除砷率逐渐提高,温度达到60 ℃后,进一步提高温度除砷率增加不明显,所以浸出温度取60 ℃为宜。

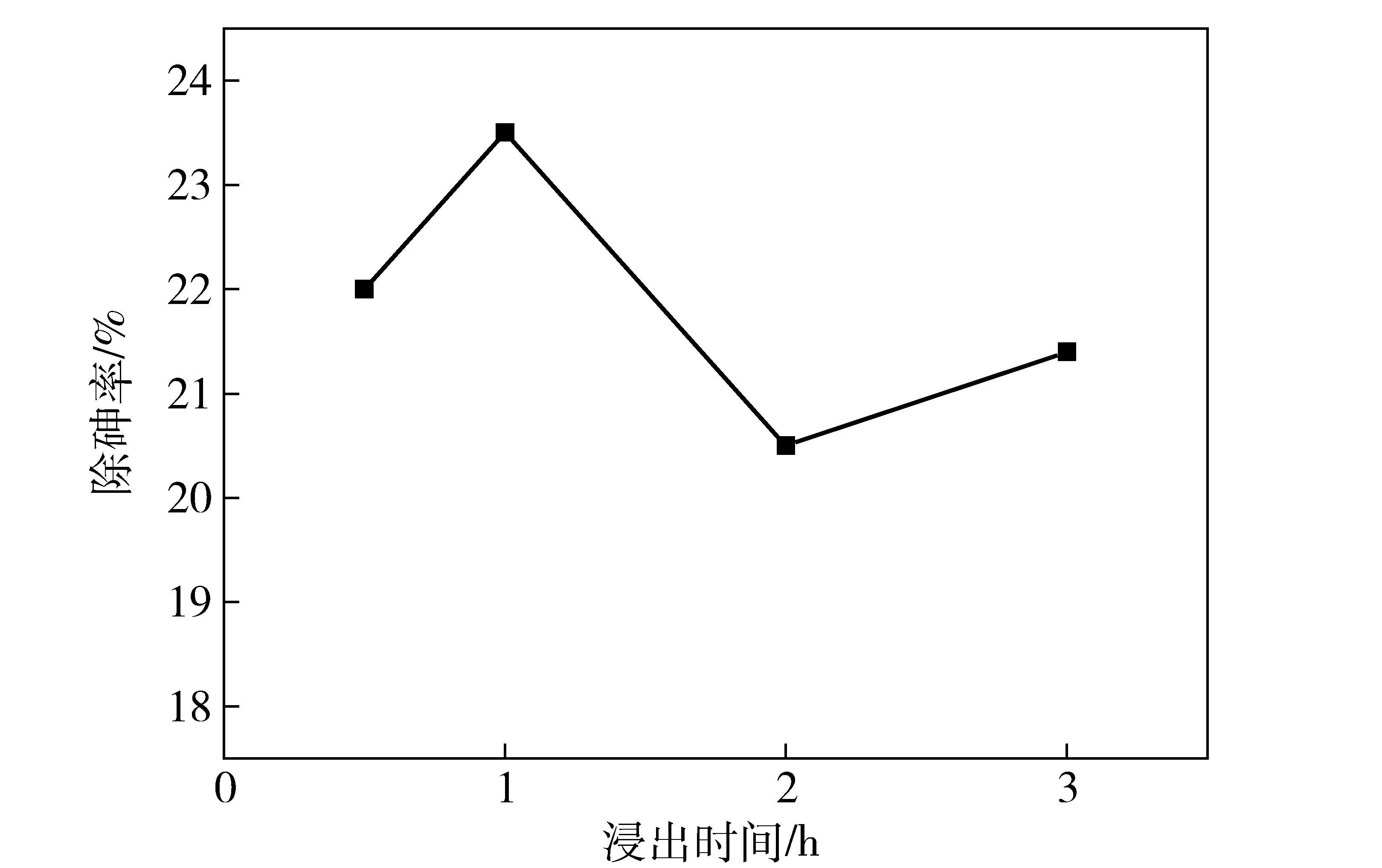

3.2.5 浸出时间对除砷率的影响

浸出时间对除砷率的影响如图5所示。

图5 浸出时间对除砷率的影响

由图5可见,除砷率随浸出时间的延长先降低后升高。浸出时间为1.0 h时除砷率最高,考虑到单位时间处理量,所以浸出时间取1.0 h。

综合试验数据以及对经济效益的考虑,最佳浸出条件为:二氧化锰添加23%,硫酸浓度为1 mol/L,液固比为3∶1,浸出温度为60 ℃,浸出时间为1.0 h。

3.3 对比试验

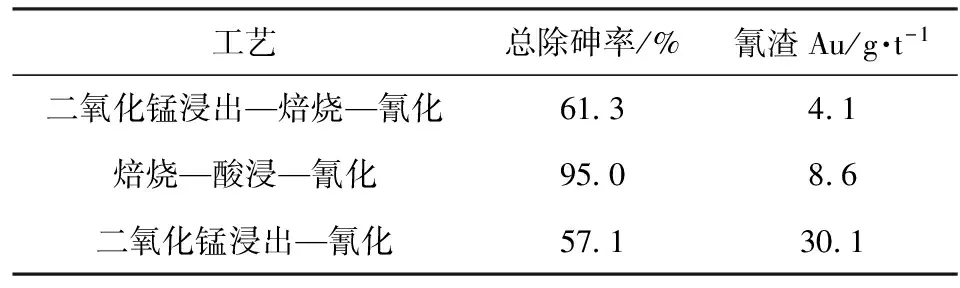

根据以上试验确定的最佳浸出条件:二氧化锰添加23%,硫酸浓度为1 mol/L,液固比为3,浸出温度为60 ℃,浸出时间为1.0 h,进行验证性试验与金浸出率试验,试验结果见表3。

表3 验证及对比试验结果分析

从表3可以看出,采用二氧化锰浸出—氰化工艺,氰渣金含量为30.1 g/t;采用常规焙烧—酸浸—氰化工艺,氰渣金含量为8.6 g/t;而采用二氧化锰浸出—焙烧—氰化工艺,氰渣中金含量为4.1 g/t,较常规处理工艺低4.5 g/t,具有一定的技术优势。

4 结论

(1)二氧化锰氧化浸出预处理的最佳条件为:二氧化锰添加量23%,硫酸浓度1 mol/L,液固比3∶1,浸出温度60 ℃,浸出时间1.0 h,该条件下除砷率为25%。

(2)采用二氧化锰浸出—焙烧—氰化工艺,渣金含4.1 g/t,较常规处理工艺吨矿多回收金4.5 g,具有一定的技术优势,但氰渣中金含量仍相对偏高。

(3)二氧化锰氧化浸出可以作为含砷金精矿常规工艺的预处理手段,经过预处理后含砷金精矿金的回收率明显提高。

[1] 李俊萌. 难处理金矿石预处理工艺及其选择[J]. 有色金属(选矿部分),2002,(5):16-23.

[2] 聂树人,索有瑞. 难选冶金矿石浸金[M]. 北京:地质出版社,1997:96-127.

[3] 胡春荣,杨凤,杨迥春. 黄金选冶技术现状及发展趋势[J]. 黄金,2006,27(7):29-36.

[4] Robinson J J. The extraction of gold from sulfuric concentrates by roasting and cyanidation[J]. Journal of south African,1988,54(8):35-37.

[5] Guolong Gao, Dengxin Li, Yong Zhou, et al. Kinetics of high-sulphur and high-arsenic refractory gold concentrate oxidation by dilute nitric acid under mild conditions[J]. Minerals Engineering,2008,1016(10):1-5.

[6] Antonijevic M M, Jankovic J D, Dimitrijevic M D. Kinetics of chalcopyrite dissolution by hydrogen peroxide in sulphuric acid[J]. Hydrometallurgy,2004,(71):329-334.

[7] Liliana Lefticariu, Lisa M. Pratt,Edward M. Ripley. Mineralogic and sulfur isotopic effects accompanying oxidation of pyrite in millimolar solutions of hydrogen peroxide at temperatures from 4 to 150 ℃[J]. Geochimica et cosmochimica acta,2006,(70):4889-4905.

[8] 钱方珺. 臭氧和三氯化铁氧化高硫高砷难浸金精矿的预处理试验研究[D]. 上海:东华大学. 2009.

[9] 杨天足,陈庆邦,卢宜源. 含砷难处理金矿预处理研究——(Ⅰ)重铬酸钠浸出法[J]. 黄金,1992,13(12):33-37.

[10] 徐洁书. 两段焙烧技术处理高砷硫金精矿探讨[J]. 硫酸工业,2009,(3):40-41.

[11] 杨天足,宾万达,卢宜源. 含砷难处理金矿预处理研究——(Ⅱ)加石灰焙烧法[J]. 黄金,1994,15(2):31-34.

[12] 李海波,曹宏斌,张广积. 细菌氧化浸出含金砷黄铁矿的过程机理及电化学研究进展[J]. 过程工程学报,2006,6(5):849-856.

[13] 李锋. 难处理金精矿加压氧化- 氰化提金工艺研究[J]. 湿法冶金,2003,22(4):183-187.

(三门峡职业技术学院, 河南 三门峡 472000)

Study of pretreatment process of refractory gold concentrate containing arsenic

ZHAO Peng-xi

In this experiment, an gold concentrate was tested by oxidation leaching and first stage reduction roasting to remove arsenic. Through orthogonal test the various factors influencing on the arsenic leaching rate in oxidation leaching process were examined, the optimum leaching conditions were determined: leaching agent was added for 12% of the quality of raw ore, 1 mol/L H2SO4and liquid-solid ratio of 3, leaching temperature of 60 ℃, leaching time of 1.0 h, under that condition arsenic removal rate reached to 25%. Arsenic bearing ore was roasted after leaching, then gold content of slag was 4.1 g/t, it’s decreased by 4.5 g/t compared with conventional roasting - acid leaching - cyanide process.

arsenic; gold concentrate; pretreatment; oxidation leaching; reduction roasting

赵鹏喜(1968—),男,河南周口人,硕士,三门峡职业技术学院副教授,主要从事大学物理、机械设计教学与科研工作。

2015-- 02-- 07

TF831

A

1672-- 6103(2015)05-- 0067-- 04