常规湿法炼锌过程锌离子升高后的影响与控制措施

2015-03-06尹荣花张富兵

尹荣花, 张富兵

常规湿法炼锌过程锌离子升高后的影响与控制措施

尹荣花, 张富兵

湿法炼锌系统中三大平衡的控制是该行业一个长期课题,系统中锌离子和酸含量升高将带来一系列影响,本文分析了导致锌酸升高的原因,提出了改善锌酸升高的措施,系统锌酸浓度得到合理控制。

湿法炼锌; 锌离子; 控制措施

湿法炼锌是一个闭路循环系统,系统中矿浆的体积、溶液中的含锌量和浸出渣的排出量均应保持稳定,这也是湿法炼锌常说的“三大平衡”,即体积平衡、渣平衡和锌平衡。体积平衡是指矿浆和溶液体积保持在一个稳定范围内,生产中通过对各反应槽及贮罐中矿浆或液体体积进行监控,并根据季节变化合理控制各工序外加水量保持体积的稳定;渣的平衡是指浸出渣排出量与投矿量保持平衡,渣排出不及时,溶液含泥量大,浓密机澄清区减小,引起上清浑浊或产不出上清液或设备事故等。因压滤设计时余量较大,渣不平衡的现象很少发生或持续时间很短。锌酸平衡是进入溶液中锌与电积析出锌的平衡,保持溶液中含锌稳定。2012年以来,为提高钴精矿质量和降低铅泥中锌、铟损失,在两工序均使用了一定量的浓硫酸,硫酸用量的增加,使系统锌离子浓度逐步升高。系统锌离子浓度的升高,造成上清澄清效果差,浸出渣压滤困难等。本文分析了锌离子浓度升高后对系统的影响,采取一定措施后,系统锌酸平衡达到稳定。

1 系统锌离子浓度升高对各工序的影响

1.1 对浸出渣压滤的影响

浸出矿浆中过高的含锌量将使浸出矿浆的密度和粘度增大,过滤速度降低,浸出渣含水、含水溶锌均明显升高,浸出渣变的湿粘,进而影响在挥发窑处理浸出渣。

1.2 对中上清质量的影响

中浸矿浆进入浓密机,依靠重力沉降,使悬浮固体与液体得到初步分离。锌离子浓度的升高导致了矿浆密度和粘度的增加,矿浆澄清困难,使中上清产出速率和溶液质量降低。

1.3 对净化的影响

净化的任务是将浸出中上清中的杂质如铜、镉、钴等进一步除去,以满足电解生产的要求。中上清含锌离子浓度一般在145~155 g/L之间,在pH值小于6的情况下锌离子不会水解。若溶液含锌上升到175 g/L,将发生锌的水解,使净化困难,压滤情况恶化,进而导致新液不合格次数增多,锌粉消耗升高。

1.4 对锌电积的影响

系统锌离子浓度升高,电解过程酸度会超出正常值,电解作业条件恶化(酸浓高,酸雾挥发加剧),电效下降,电耗升高,影响电解生产的稳定性。

1.5 对银浮选的影响

锌离子浓度的增加会导致捕收剂对银的捕收能力下降,锌离子过高时会恶化浮选条件,银的直收率明显降低。

国内同行也在锌离子浓度和经济性上比较分析,一般选择一段压滤、洗涤,矿浆含锌控制在60~80 g/L之间。

2 系统锌酸平衡分析

系统锌离子浓度升高后,对系统有较大的影响,为降低和稳定系统锌离子的浓度,对进入系统和排出系统的锌酸进行统计分析。进入系统的酸主要有焙砂和氧化锌中可溶硫在浸出时转化的酸、外加硫酸及其它含酸液体等带入的酸,排出系统的酸主要是浸出渣(含银精矿)、铅泥、其它渣(钴渣、铜渣、结晶渣)带出的酸及其他损失(电解酸雾以及其它过程损失)等。从生产控制看,这几种渣带走的锌酸越少越好,如银浮选新增加的一段压滤、氧化锌的高酸浸出,都使浸出渣和铅泥含锌降低,使有价金属更多的回收,但也导致了系统含锌酸的升高。考虑经济效益的因素,重点分析进入系统的酸量对锌离子升高的影响,进而采取措施,减少进入系统的酸量,维持溶液锌的平衡。

2.1 焙砂和氧化锌中各组分的硫酸消耗

焙砂和氧化锌中耗酸金属在净化过程中再次转化为硫酸锌的金属主要有:铜、镉、钴、镍等。其反应方程式为:

该过程相当于硫酸浸出锌,其耗酸可忽略。焙砂或氧化锌中的铁在浸出、沉降以及还原、氧化等过程中,理论耗酸与产出酸锌一致,铁耗酸也可忽略,但氧化锌高酸浸出过程要求始酸浓度大于180 g/L,以使其中的铁酸锌在高温高酸下得到最大的溶解,因而氧化锌也成了消耗外加酸的主要因素。焙砂或氧化锌中铅、钙、镁等在浸出时以硫酸盐的形式沉入渣中,这也是消耗外加酸的主要原因。

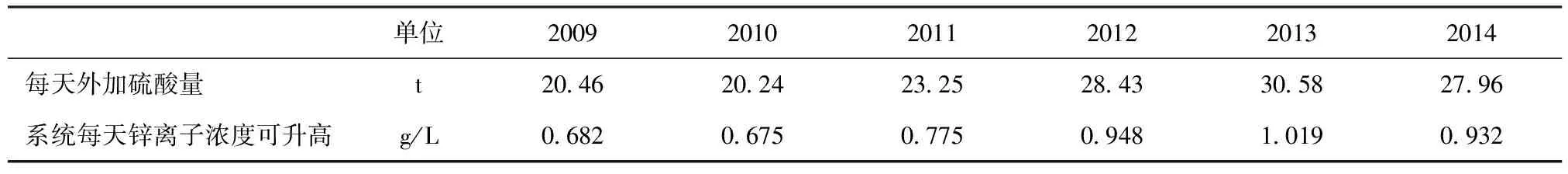

焙砂中可溶硫在浸出时以硫酸盐进入溶液,可减少硫酸的使用量。2009年以来每年的焙砂可溶硫含量如下,按每天投入600 t焙砂,系统体积按20 000 m3计算,结果见表1。

表1 2009~2014年每年焙砂中可溶硫的平均含量

从表1可以看出,焙砂可溶硫逐年升高。每天焙砂带进的酸可使系统含锌升高1 g/L以上。焙砂可溶硫降低0.5%,每天系统可减少外加硫酸量9.19 t。控制焙砂可溶硫含量,可有效降低进入系统的酸量。

2.3 氧化锌高酸浸出工序的外加酸耗

2.3.1 外加硫酸的目的

湿法系统目前使用浓硫酸的工序有铜渣酸洗、铟富集渣的浸出、钴精矿生产、氧化锌的高酸浸出等。铜渣酸洗为提高铜渣品位和锌回收率,以利于后道工序的处理;铟富集渣使用稀释酸作为浸出剂,主要是考虑料液含锌高对萃取的影响;钴精矿的生产由于废液含锰较高对其品位提高不利,采用了稀释酸作为浸出剂;氧化锌高酸浸出是为提高氧化锌中铟、锌的浸出率,进而提高铅泥品位,达到多回收有价金属的目的。

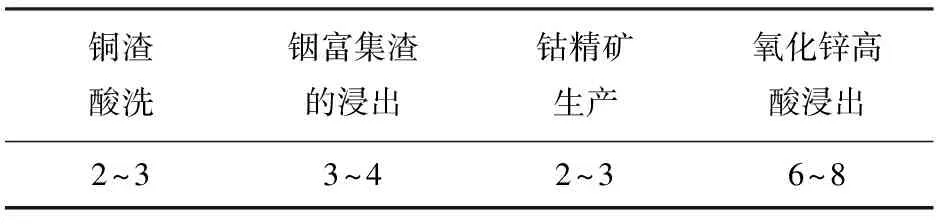

2.3.2 外加硫酸的数量

外加硫酸的数量见表2。

表2 2009~2014年硫酸单耗及日消耗量

从每天的消耗量以及生产控制看,2013年消耗最高,外加酸量的变化与新项目投产以及工艺的熟练控制有关。2011年实施氧化锌高酸浸,并逐步调整工艺,铅泥含锌逐年下降,2013年实施钴回收,使酸用量进一步加大。2014年对氧化锌工序工艺进行了强化,加酸有所下降。为便于对各加酸点的硫酸使用量进行控制,对各用酸工序的硫酸使用量统计如表3。

表3 各工序点的日用酸量 m3

从统计各工序的用量看,氧化锌高酸浸出为主要用酸点,也是日常控制的重点。

2.4 系统外来的硫酸锌溶液

来自锌生产系统外的含酸液体有铟萃取的萃余液,萃余液含锌一般50 g/L,含酸50 g/L,含铁15~20 g/L,该部分的用酸量已统计在每日的硫酸消耗中。

3 控制措施

3.1 调整焙烧操作条件,控制焙烧可溶硫含量

从近几年的统计数据看,可溶硫逐年升高,通过对焙烧各收尘段烟尘可溶硫含量进行统计及可溶硫产生的机理,进行了如下改进:①降低风料比至~1 600,提高焙烧沸腾层温度至960~980 ℃;②加强爆破清灰,减少人工清灰时间和频次,排查收尘系统漏风点;③保持烟气出口微负压(-20±10 Pa)生产;④制定焙砂可溶硫控制标准为1.8%~2.3%,纳入技术工艺管理。目前焙砂可溶硫含量控制在2.0%~2.1%之间。

3.2 控制外加硫酸的使用量

首先是控制氧化锌高酸使用酸量。一是对氧化锌中浸底流进行压滤,压滤渣再进入低酸浸出,减少高酸浸出时浓硫酸的使用量;二是通过精细控制挥发窑作业降低氧化锌含铁量,进而减少外加酸量;三是提高焙砂浸出率,减少氧化锌产量,进而降低系统耗酸量;四是根据指标权重,合理控制各工序点的硫酸使用量。

3.3 提高电积废液的酸锌比

在保证锌电积正常情况下,尽量提高废液含酸量,当废液含酸在180 g/L以上时,可满足高酸浸出要求,可使用废液代替硫酸,减少外加硫酸数量。

可采用石灰或石灰石中和多余的酸,或抽出部分液体生产硫酸锌外售;也可加大高铅氧化锌处理量,增加带走酸量,降低系统酸含量,保持系统锌平衡。

3.4 建立长效机制保持锌酸离子平衡

对系统各段体积进行统计,从统计数据看新液体积、废液各占约三分之一,中上清和其它体积之和稍高于三分之一(其它含锌略低于上清含锌,以上清含锌计算)。采取简单的统计计算方式,即:(上清含锌+新液含锌+废液含锌+废液/1.5)/3约为系统含锌,系统含锌控制在(155~165)g/L,通过统计计算可较准确的发现系统含锌的升降。另增加氧化锌、浸出渣以及铅泥、铜渣的可溶硫含量的化验,控制进出湿法系统酸的平衡。统计各工序的外加酸数量,发现波动及时调整。

4 结语

通过上述控制措施及长效机制,4个月后系统中锌离子含量降低至164 g/L。净液锌粉消耗有所降低,上清液、新液合格率升高;银浮选状况好转,直收率提升;浸出渣湿粘的现象有所改善,整个锌湿法系统的生产稳定。

[1] 利选民.湿法炼锌中酸的平衡[J].有色金属(冶炼部分), 1991,(1).

[2] 周玉林.湿法炼锌洗渣过程统计平衡和酸根平衡研究[J].湖南有色金属,2012,(5).

(河南豫光锌业有限公司, 河南 豫光 454650)

The effect as zinc ion concentration increased in conventional zinc hydrometallurgy process and its control measures

YIN Rong-hua, ZHANG Fu-bing

In the system of zinc hydrometallurgy, control of three balance is a long-term task in the industry, zinc ions and acid content increasing in system will bring a series of influence. This paper analyzes the reasons causing zinc acid increased, and puts forward the measures to improve zinc acid increasing. The concentration of zinc acid in system was reasonably controlled.

zinc hydrometallurgy; zinc ion; control measures

尹荣花(1969—),女,河南商丘人,主要从事锌湿法冶炼技术。

2015- 02- 11

2015- 09- 21

TF813

B

1672- 6103(2015)06- 0040- 03