锌电积过程中阳极板报废的原因及改进措施

2015-03-06倪恒发尹荣花纪昌磊

倪恒发,尹荣花,纪昌磊

(河南豫光锌业有限公司,河南 济源 454650)

锌电积过程中阳极板报废的原因及改进措施

倪恒发,尹荣花,纪昌磊

(河南豫光锌业有限公司,河南 济源 454650)

阳极板消耗直接影响电解锌的生产成本,对锌锭质量也有一定影响。本文分析了锌电解过程所使用阳极板报废的原因,并提出相应的改进措施,进而降低阳极板的消耗,稳定产品质量。

锌电解; 阳极板; 改进措施

锌电积是在硫酸锌和硫酸的水溶液中,用铅合金作阳极、纯铝板作阴极并联悬挂在电解槽中,在直流电的作用下在阴极析出锌,阳极放出氧气的过程。目前阳极板的材质主要有铅银二元合金、铅银钙三元合金和铅银钙锶四元合金等。某锌电积系统年产阴极锌12万t,电解周期为24 h,使用纯铝作阴极、有效面积为1.6 m2,采用铅银二元合金作阳极,尺寸为1 080×850×7 mm,合金含银0.5%~0.95%,使用寿命一般为15个月到22个月,短的仅为6个月。阳极寿命的长短不仅严重影响电解锌的生产成本,对电解锌质量也有较明显的影响。本文通过分析阳极板报废的原因,并采取相应措施加以改进,达到降低成本和提高锌锭质量的目的。

1 锌电积的阳极过程

锌电积阳极过程的结果是氧气的析出和电解液酸度的增加。主要反应式:

2H2O -4e→O2↑+4H+

(1)

电解过程中大部分氧气析出后从电解液溢出,形成酸雾。一部分氧气与电解液中的硫酸锰反应,使电解液的锰离子降低。少部分的氧气与铅阳极板表面作用生成二氧化铅,保护阳极不受腐蚀。

根据阳极放电反应的先后次序,在阳极表面首先是铅的溶解,为防止铅进一步溶解,生产中要求新阳极板在投入使用前应在酸度为70~80 g/L、含锌40~50 g/L、电流密度为30 A/m2的条件下镀膜24 h。镀膜过程中阳极板上的铅溶解形成硫酸铅覆盖在阳极板表面,其中一部分硫酸铅溶于硫酸锌电解液。未被硫酸铅覆盖的阳极板表面上的铅氧化为二氧化铅,待在阳极板表面形成一层致密的棕褐色PbO2薄膜后,即进入正常的阳极反应。

电解液中氯离子的存在,也会缩短阳极的寿命,电解液中氯离子含量一般在300~500 mg/L,氯离子在阳极氧化成氯酸盐,严重腐蚀阳极,增加溶液中的铅含量。反应式如下:

(2)

阳极板表面PbO2的脱落以及铅反应生成硫酸铅,这些都使少量的铅进入溶液或阳极泥中,造成铅的损失,也缩短了阳极板的使用寿命。

2 阳极板报废的现象及原因

2.1 阳极板的结构

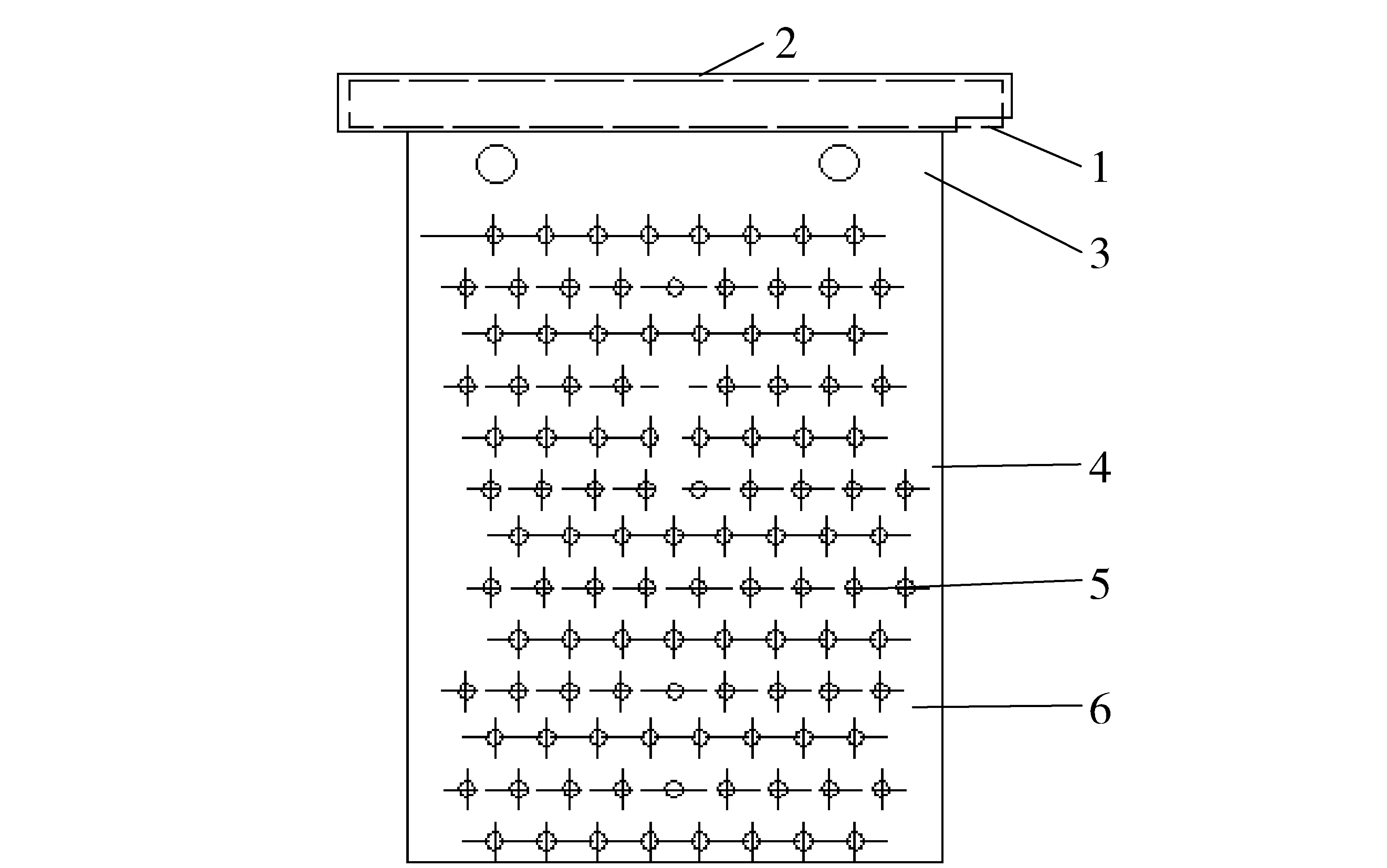

阳极板由阳极板面和导电梁组成。导电梁由导电棒经酸洗、挂锡、包铸铅等步骤制作而成。阳极板面由铅银合金经熔铸、轧制、剪板、冲孔等步骤制作而成。导电棒的材质为紫铜,为使阳极板与铜棒接触良好,铜棒经过酸洗、包锡后再包铸在纯铅中。导电梁与板面焊接做成成品阳极板。导电棒包铸铅时仅露出导电棒一端的铜导电头,这样可避免铜被腐蚀生成硫酸铜,进入电解槽而污染电解液。阳极板的两个侧边装有绝缘条,可加强极板的强度,防止极板间接触短路。阳极板上的一些小圆孔,可减轻阳极板的重量及改善电解液循环。阳极板结构示意图如图1。

1-导电头;2-导电棒;3-吊装孔;4-极板板面;5-小孔(减轻极板重量);6-绝缘条图1 阳极板结构示意图

2.2 阳极板报废的数据统计

2013年1~5月共抽查统计报废的阳极板500张,其中阳极板板面变薄为255张,比例为51%;导电头缺陷、导电不良为80张,比例为16%;液面线位置处板面腐蚀严重与导电梁分离断裂77张,比例为15.4%;板梁破损出现孔洞漏铜65张,比例为13%;阳极板面出现穿孔、缺角烂边共23张,比例为4.6%。从统计数据看,前四种所占比例较大,是影响阳极板报废的主要原因。

2.3 阳极板报废的现象及原因

(1) 阳极板板面变薄。从锌电积的阳极反应过程可以看出,阳极板表面有少量的铅被硫酸锌电解液中的氯离子溶解进入硫酸锌电解液中,随着使用时间的延长,板面被腐蚀逐渐变薄,当板面厚度过低时再继续使用,将会影响析出锌直流电单耗,在厚度低于5mm时按正常周期报废,更换新阳极板。

(2) 导电头缺陷导电不良。主要为导电头处露出的铜部分过短或导电头下表面不平整,在搭接在槽间铜排上时,与槽间铜排接触不良,影响导电性能,进而使铜排发热氧化,铜排的寿命降低、析出锌含铜和直流电单耗升高。导电头缺陷的阳极板也进行了报废处理。导电头处露出铜部分偏短是模具设计问题,导电头不平整为铜棒循环使用次数多引起。

(3) 阳极板液面线腐蚀严重,与导电梁断裂分离。由于设计的缺陷,导电梁与板面的焊接的焊缝位置在电解液的液面线下面,即阳极板的液面线位置在导电梁上,导电梁所包铸为纯铅材质。用纯铅作阳极进行电解时,板面上形成的二氧化铅膜较疏松且耐腐蚀性差,铅合金作阳极进行电解时形成的二氧化铅膜致密、耐腐蚀性较好。同时由于纯铅部分在空气和电解液液面上,电解时放出的氧气和氯气也加重了腐蚀。从抽查的报废极板看,阳极板的液面线位置均有不同程度的腐蚀,随着使用周期的延长,腐蚀加剧断裂。

(4) 板梁破损出现孔洞,导致漏铜。电解过程出装槽时,吊阴极的吊钩极易碰撞阳极板导电梁,产生火花,使阳极板梁纯铅软化。长期的碰撞接触致包铅破裂,导电梁出现孔洞,所包铜棒露出,与电解产生的酸雾接触,使铜棒腐蚀形成铜绿,引起导电棒损坏、析出锌含铜升高,为避免析出锌含铜升高,当漏铜面积较大时阳极板做报废处理。

(5) 阳极板面出现穿孔,缺角烂边等,为连电击穿或操作引起。

3 改进措施

(1) 控制电解液成分,严格镀膜制度,减缓板面被腐蚀的速度。

从锌电积的阳极反应过程看,电解液中的氯离子影响较大,一是通过前道工序的控制,降低电解液氯离子含量;二是稳定电解液锰离子含量,当有二氧化锰存在时可抑制氯离子的有害作用。反应式为:

(3)

通过降低氯离子含量和稳定锰离子含量可减缓阳极板面被腐蚀的速度,延长阳极板寿命。

生产过程中一般控制电解液中氯离子含量小于400 mg/L、锰离子含量3~5 g/L;同时严格执行阳极板装槽前的镀膜制度,使新阳极板的表面形成致密的PbO2层,再投入正常的电解。

(2) 改进导电头包铅的设计和合理报废导电棒,解决导电不良问题。

一是通过改进模具设计,在包铅时使导电铜头露出部分与铅接触成斜角,并把原模具露铜高度由(1~2)mm延长到(3~4)mm,避免了使用过程中铅软化下延引起的接触不良现象;二是设定导电铜棒合理的报废周期,避免过度使用导致的导电头接触面不平整,原来为四个导电面轮换使用结束才可更换,改为除正常的包铸铅前平整和清理导电头的工作外,增加铜棒接触位置平整情况自检和抽检的方式,避免了不平整导电棒的重复使用,导电头缺陷引起的接触不良现象明显减少。导电头改造前后如图2。

(3)改变板面液面线位置的材质,解决腐蚀断裂问题。

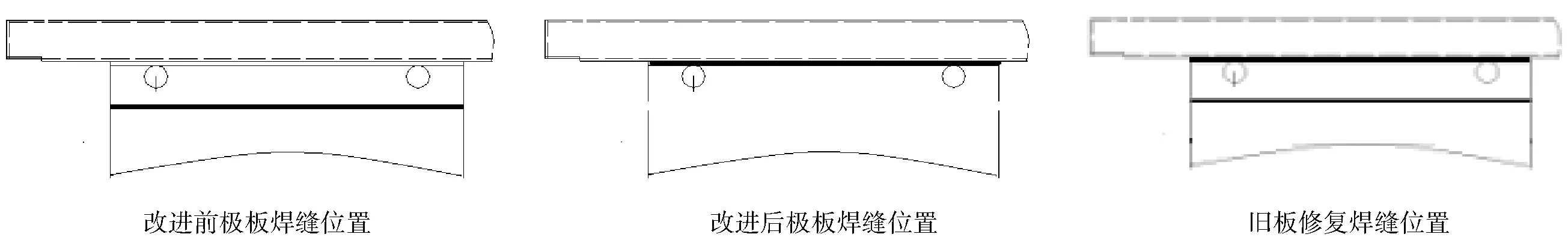

措施一:采取15~20 cm宽的稀土耐腐蚀合金板代替现有液面线位置15~20 cm板面,修复阳极板面较厚的报废阳极板。措施二:更换导电梁制作模具,并把铅银合金板面延长,让电解液面处在铅银合金板的位置,即焊缝在析出线的上边,本公司另一系统的阳极板焊缝位置在电解液面的上边,由于液面线位置为铅银合金,无该位置的腐蚀现象。改造前后对比示意图(加粗黑实线为焊缝位置)如图3。

图2 导电头改造前后示意图

(4) 增加塑料绝缘夹,避免碰撞引起的板梁破损。使用宽度120 mm的U型塑料绝缘夹,夹在阳极板横梁吊钩经常碰撞的位置,避免了出装槽过程阴阳极碰撞产生的火花,措施实施后横梁破损出现孔洞引起漏铜的情况明显减少。

图3 阳极板焊缝位置改造前后对比示意图

4 结束语

(1) 改进措施实施后,对报废的阳极板和槽上的阳极板进行检查,修复板和改造模具投入的新阳极板,阳极板电解液面位置均没有发现腐蚀现象。80%左右为板面变薄,极板寿命由平均18个月提高至24个月以上,单耗由原来的0.12片/t-析出锌降至0.09片/t-析出锌,锌锭含铅稳定在0.0018%以下、含铜稳定在0.000 6%以下。

(2) 从锌电解过程阳极板报废原因看,设计时应充分考虑析出线位置的材质和导电头露出铜的长度,避免阳极板电解液面线位置的断裂以及导电头和铜排的接触不良现象。

Causes of anode plate scrap in zinc electrowinning process and its improvement measures

NI Heng-fa,YIN Rong-hua,JI Chang-lei

The anode plant consumption directly affects production cost of electrolytic zinc,to a lesser extent,quality of zinc ingot.The causes of anode plate scrap in zinc electrowinning was analyzed,and the corresponding measures were put forward to reduce the consumption of anode plate and to steady the production quality.

zinc electrowinning; anode plate; improvement measures

倪恒发(1968—),江西九江人,工程师,主要从事湿法冶炼方面的技术工作。

2014-02-06

TF813

B

1672-6103(2015)01-0024-03