多孔硅酸钙与纤维共磨加填对纸张性能的影响

2015-03-05张美云宋顺喜

郝 宁 张美云 王 建 宋顺喜 李 琳

(陕西科技大学轻工与能源学院,陕西省制浆造纸重点实验室,

教育部轻化工助剂化学与技术重点实验室,陕西西安,710021)

·多孔硅酸钙·

多孔硅酸钙与纤维共磨加填对纸张性能的影响

郝宁张美云王建宋顺喜李琳

(陕西科技大学轻工与能源学院,陕西省制浆造纸重点实验室,

教育部轻化工助剂化学与技术重点实验室,陕西西安,710021)

摘要:采用一种新型的填料加填方式,即将多孔硅酸钙与纤维共同磨浆,研究了该共磨加填工艺对纸张性能的影响。结果表明,与传统加填方式相比,多孔硅酸钙与纤维共同磨浆后多孔硅酸钙粒径降低,浆料的滤水性能下降,加填纸松厚度下降,纸张抗张指数及光学性能提高。随着磨浆转数的增加,共磨浆中多孔硅酸钙粒径逐渐减小,共磨加填方式加填纸的松厚度降低,纸张抗张强度和光学性能提高,且呈现先快后缓的变化趋势。SEM结果表明,采用多孔硅酸钙与纤维共磨方式加填的纸张中均存在细小纤维包裹缠绕填料的复合结构,在传统加填方式加填纸中则未发现。

关键词:加填纸;多孔硅酸钙;加填方式;共同磨浆

碳酸钙、高岭土、滑石粉是造纸的主要填料。填料的应用不仅可以显著改善纸张的平滑度、不透明度、白度、尺寸稳定性以及印刷适性[1-2],还由于无机填料的价格低于植物纤维,而降低造纸成本[3]。

粉煤灰是火力发电厂燃煤燃烧过程中产生的一种固体颗粒物,铝硅含量较高。以内蒙古地区为例,每年的高铝粉煤灰排放量已超过1200万t,且以每年20%的速度递增,历年存积量已超过1亿t[4]。粉煤灰大量堆积会造成严重的大气污染及占地问题。大唐国际高铝煤炭资源开发中心以粉煤灰为原料,在提取氧化铝工艺中将非晶态氧化硅提取转化成多孔结构特征的合成硅酸钙副产品,用作造纸填料,使粉煤灰得到资源化利用[5]。前期研究表明[6-7],新型硅酸钙填料具有表面多孔的蜂窝状结构,具有较高的比表面积(121 m2/g),吸油值较高,白度90.5%,有益于改善纸张的印刷适性。与GCC加填纸相比,多孔硅酸钙加填纸具有更高的松厚度及白度,这归因于于多孔硅酸钙的较大的粒径及蓬松多孔的结构特点[8]。

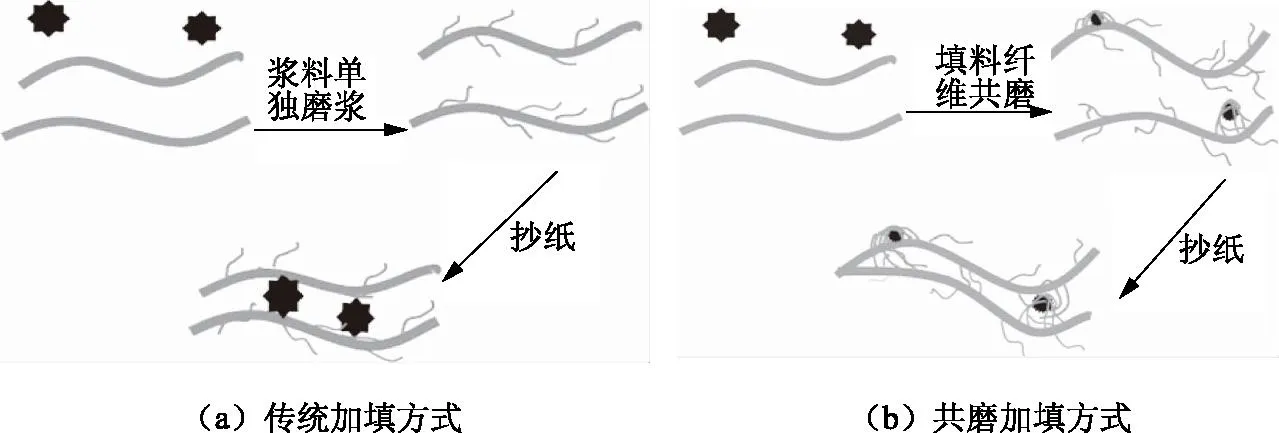

除了填料的物理特性对纸张性能产生影响外,加填方式也会通过影响填料在纸张中的分布对成纸性能造成影响。传统加填方法是在浆料经过打浆或磨浆后,加入一定量的无机填料及所需的化学品,然后抄纸。为了减轻填料对纤维结合的破坏作用,有人提出纸张层间加填[9],即将矿物填料直接添加于两层已经成形的湿纸幅中,通过聚乙烯醇等填料黏合剂使填料与纸张黏合抄造多层复合纸。与传统加填方式相比,此工艺提高了填料的留着,并且提高了纸张的撕裂度。

本实验提出了一种新型的填料加填方式,即将多孔硅酸钙和浆料混合进行共同磨浆(简称共磨),以期提高多孔硅酸钙加填纸的纸张性能,同时探讨了不同磨浆转数对共磨加填工艺的影响。

1实验

1.1原料

漂白针叶木和阔叶木硫酸盐浆板,加拿大进口;多孔硅酸钙,取自某电厂;阳离子聚丙烯酰胺(CPAM),美国纳尔科化学公司,相对分子质量600万~700万。

1.2仪器

PFI磨浆机,日本KRK有限公司;ZQS4标准纤维疏解机,L & W公司;ZQJ1-B纸样抄片器,陕西科技大学机械厂;RW20 Digital数显式搅拌器,IKA;DC-HJ Y03电脑测控厚度紧度仪,四川长江造纸机械厂;SE-062抗张强度测定仪,L & W公司;DN-B白度仪,杭州高新仪器仪表公司;MMDICH-30多媒体摄影显微镜,日本;S- 4800扫描电镜,日本日立公司;BT-9300H激光粒度分布仪,丹东百特仪器有限公司。

1.3实验方法

1.3.1多孔硅酸钙与浆料纤维共磨工艺

取一定量的多孔硅酸钙与浆料在PFI磨浆机中共磨。针叶木浆与阔叶木浆以1∶4的比例配浆,预先平衡水分48 h,测定水分,取30 g绝干浆。充分分散多孔硅酸钙悬浮液,稀释至质量分数15%。分别按多孔硅酸钙与纤维质量比为0.4、0.6取多孔硅酸钙,加入到浆料中,将多孔硅酸钙和浆料纤维混合体稀释至10%的浓度,放入PFI磨浆机中,磨至所需转数。对于多孔硅酸钙的传统加填方式,仅使浆料在PFI磨浆机中磨至与共磨浆料相同的转数,磨浆浓度为10%。

1.3.2手抄片制备

将共磨后浆料或空白浆(无多孔硅酸钙)在标准纤维疏解机中疏解2000转,调整浓度约为0.2%,抄造定量为70 g/m2的手抄片。对于传统加填,在数显式搅拌器中,以600 r/min的速度,边搅拌边加一定量的多孔硅酸钙悬浮液,搅拌1 min;然后加入CPAM(用量为0.04%),搅拌30 s。对于共磨加填,没有加入填料这一步骤,其他与传统加填相同。湿纸幅经0.4 MPa压榨3 min后,置于105℃的温度下干燥8 min,然后在23℃、50%相对湿度下平衡24 h,进行纸张物理性能检测。

1.3.3纸张性能检测

按照国家标准方法检测纸张的松厚度、白度、不透明度及抗张强度。通过多媒体显微镜观察共磨后混合浆料中多孔硅酸钙填料与纤维的吸附形态;采用S-4800扫描电镜观察填料在共磨加填纸及传统加填纸中的分布。

1.3.4多孔硅酸钙粒径测定

由共磨不同磨浆转数的浆料制备的手抄片,先经过碳化,再送入马弗炉中,在525℃下灼烧4 h。然后将灼烧所得灰分充分分散,采用激光粒度分布仪测定灰分的粒径,用以表征纸张中多孔硅酸钙的粒径。

2结果与讨论

2.1不同加填方式对纸张性能的影响

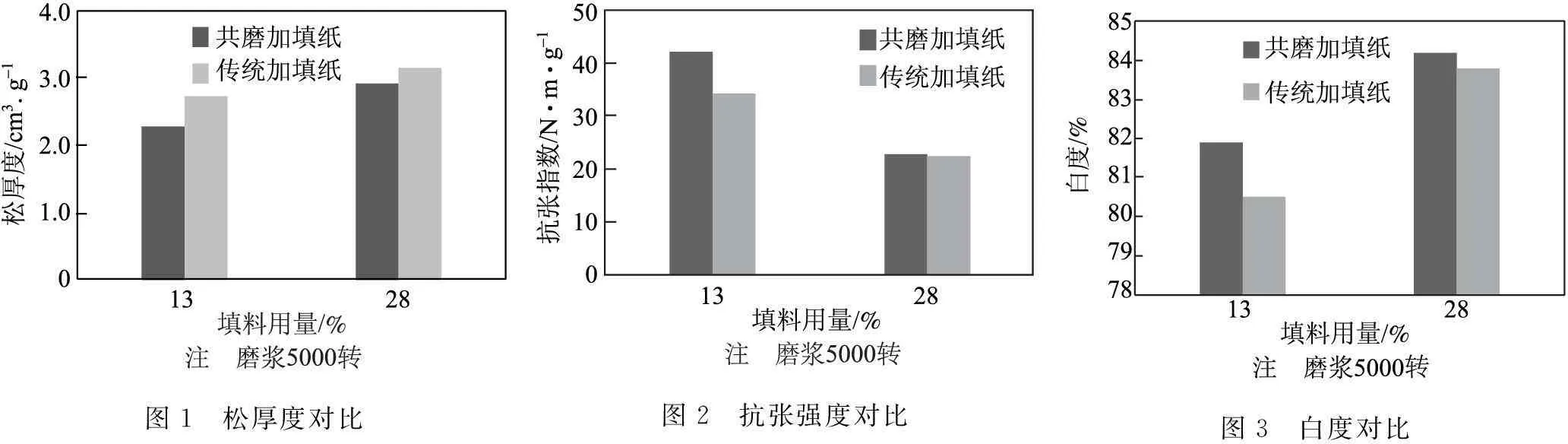

对比了多孔硅酸钙与纤维共磨加填方式和传统加填方式的加填纸纸张性能。通过改变加填的多孔硅酸钙用量(相对于绝干纤维量),获得不同多孔硅酸钙用量的加填纸。不同加填纸的纸张性能比较如图1~图4所示。

由图1可知,与传统加填方式相比,共磨浆加填纸的松厚度较低。当填料用量增加到28%时,两种加填方式下成纸松厚度的差值减小。共磨作用会导致多孔硅酸钙粒径降低,使纸张紧度增加,松厚度降低。

通常,粒径越小的无机填料对纸张强度性能的负面影响越显著[10]。然而对于多孔硅酸钙,尽管在共磨过程中多孔硅酸钙粒径降低,但是采用共磨加填方式,加填纸的强度得到提高,见图2。这是因为相对于传统加填方式,共磨加填纸张有较低的松厚度,并且因为多孔硅酸钙的存在,纤维磨浆作用增加,分丝帚化程度增加,从而使纸张中纤维间氢键结合增多。另外填料粒径越小,粒径分布越宽,填料颗粒的包裹能力越强,减少了填料在纸张中所产生的空隙及对纤维的遮盖面积,增加纤维间结合点。但在高填料含量下(28%),共磨加填相对于传统加填其纸张强度性能的优势不明显。

图1 松厚度对比图2 抗张强度对比图3 白度对比

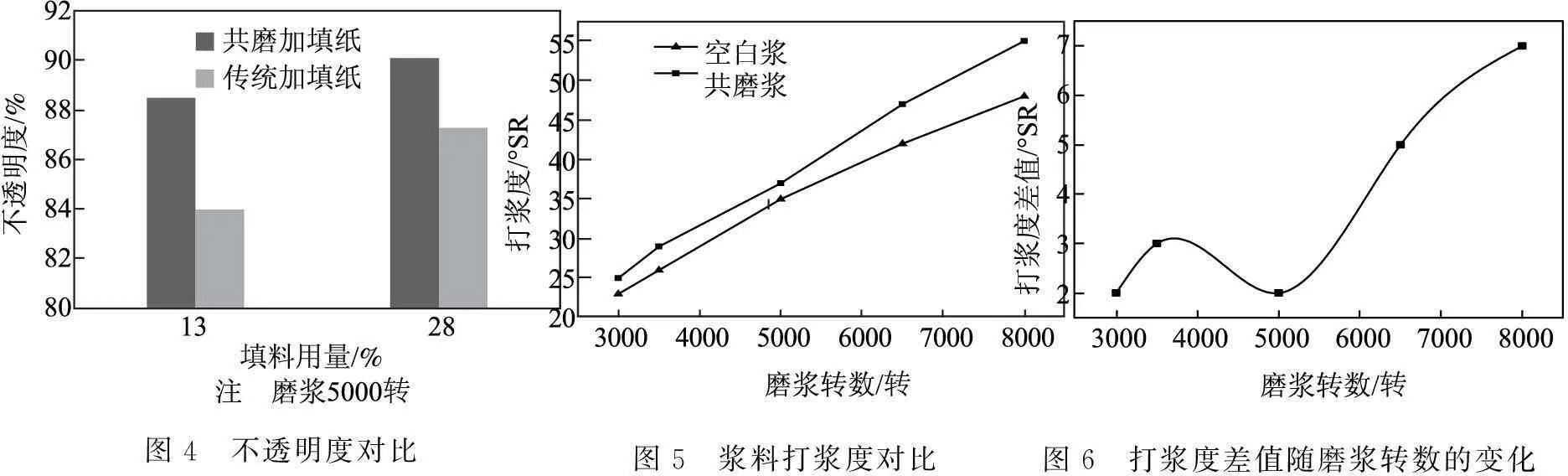

图4 不透明度对比图5 浆料打浆度对比图6 打浆度差值随磨浆转数的变化

由图3和图4可知,采用共同磨浆的加填方式可以提高多孔硅酸钙加填纸的白度和不透明度,这要归因于共磨过程多孔硅酸钙粒径降低,多孔硅酸钙的光散射系数增加。共磨加填工艺有利于提高加填纸的强度性能及光学性能,对于多孔硅酸钙含量较低的加填纸应用优势明显。

2.2磨浆转数对浆料及纸张性能的影响

2.2.1不同磨浆转数下的浆料滤水性能

对比了共磨浆(多孔硅酸钙∶纤维=0.3)和空白浆(不含填料)的打浆度,并探讨多孔硅酸钙对浆料滤水性能的影响,分别见图5和图6。

由图5可知,空白浆和共磨浆的打浆度均随着磨浆转数增加而提高。在相同磨浆转数下,添加了多孔硅酸钙的共磨浆的打浆度比空白浆的高。由图6可知,当磨浆转数小于5000转,空白浆与共磨浆打浆度差值为2~3°SR,当磨浆转数高于5000转,差值随着转数增加而逐渐增大。多孔硅酸钙表面呈多孔的蜂窝状结构,是细小颗粒的聚集体,保水性能好,并且由于共磨过程中多孔硅酸钙颗粒与纤维之间的磨擦作用,使得滤水通道被堵,从而降低了浆料的滤水性。当磨浆转数较高时,多孔硅酸钙颗粒被研磨,粒径降低,粒子数增加,浆料中细小组分增多,加剧了对滤水性能的负面影响,打浆度差值增大。除此之外,纤维分丝帚化增加,加剧了浆料的滤水性能。因此考虑到浆料滤水性,及工厂实践中纸幅成形、车速和能耗等,共磨浆转数不宜过高。

2.2.2不同磨浆转数对纸张性能的影响

经过不同磨浆转数打浆后,抄造手抄片,控制纸张的多孔硅酸钙含量为20%左右。如图7所示,磨浆转数从3000转升到5000转,抗张指数迅速提高,大于5000转之后变化变缓,松厚度的降低速度也是先快后缓。磨浆转数增加,有利于提高共磨加填纸的光学性能,且上升速度先快后变缓,如图8所示。最佳磨浆转数为5000转,抗张指数31.6 N·m/g,松厚度2.28 cm3/g,白度83.5%,不透明度86.3%。

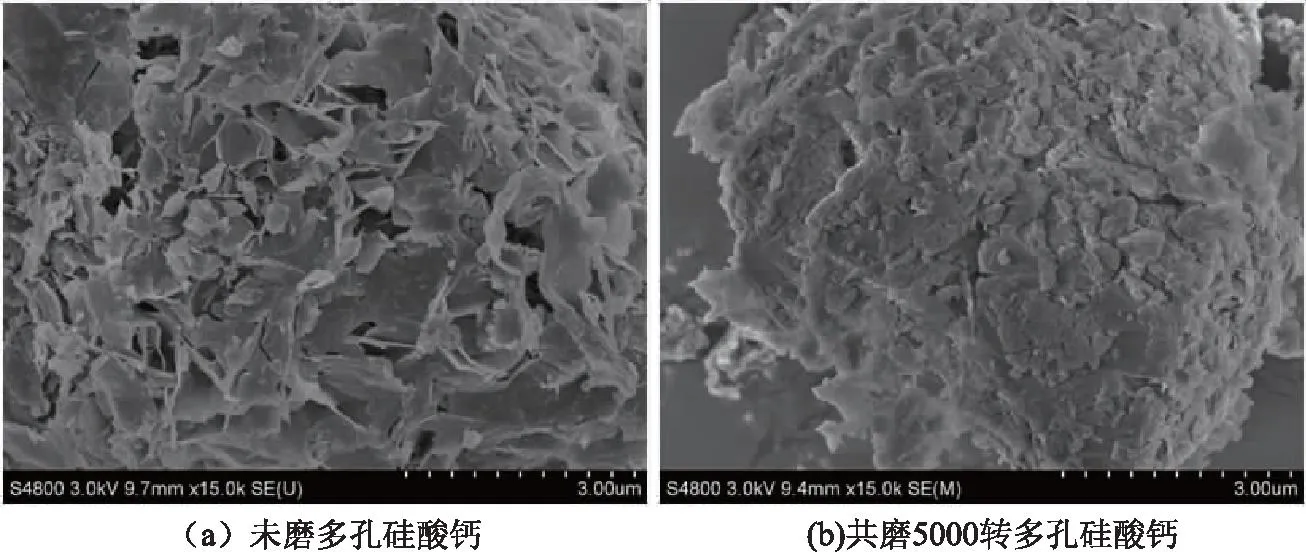

未磨的多孔硅酸钙粒径较大(23 μm)。随着磨浆转数增加,多孔硅酸钙所受磨料作用逐渐增大,粒径逐渐降低,且粒径降低的速度呈现先快后慢的趋势,如图9所示。前期研究发现,多孔硅酸钙表面为多孔蜂窝状结构,见图10(a),在磨料过程中,多孔硅酸钙颗粒表面的薄壁结构被破坏,见图10(b)。因此,当磨浆转数低于5000转,多孔硅酸钙的粒径迅速降低;在5000转左右,填料的表面结构基本被完全破坏,暴露出不容易磨的实心球体,在更高磨浆转数下,其粒径很难进一步降低。填料颗粒粒径决定着加填纸的结构性能。多孔硅酸钙的粒径随着磨浆转数增加而减小的变化趋势导致了纸张的松厚度降低,纸张强度提高,填料的光散射系数提高,纸张白度和不透明度逐渐提高,且趋势先快后慢。

图7 共磨不同转数纸张抗张强度、松厚度变化图8 共磨不同转数纸张光学性能变化图9 共磨不同转数多孔硅酸钙粒径变化

图10 多孔硅酸钙的SEM图

图11 共磨不同转数后浆料的SEM图(×400)

图12 共磨不同转数后加填纸张的形貌

2.2.3填料、纤维形态观察

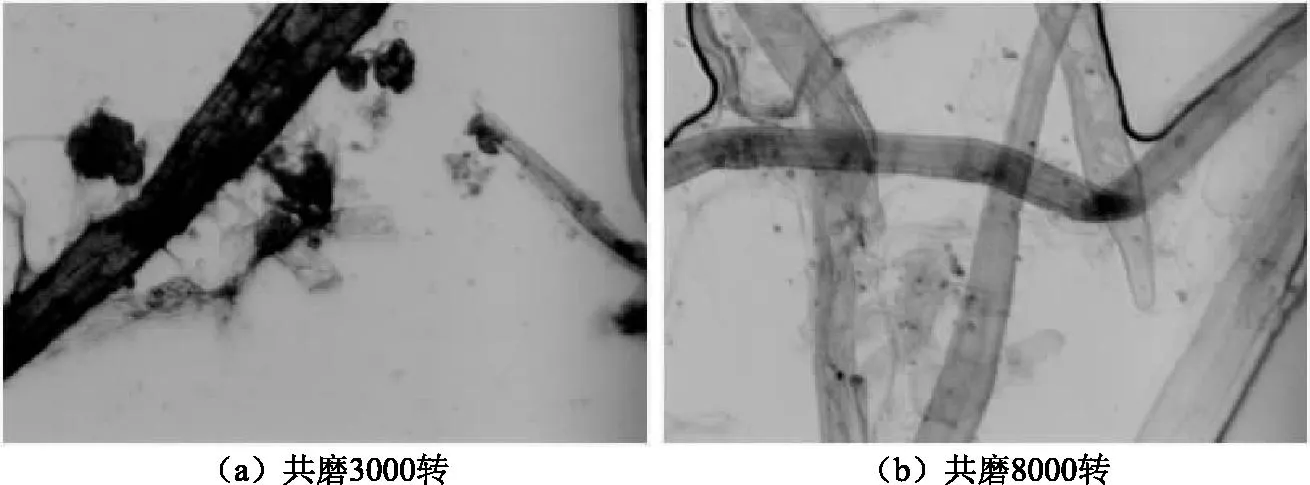

图11为共磨3000转和8000转浆料的SEM图。在图11(a)中,多孔硅酸钙颗粒吸附于纤维上,粒径约15 μm。多孔硅酸钙比表面积大,颗粒容易絮聚,因而粒径较大。在磨浆过程中,填料絮聚体被破坏,同时颗粒表面的多孔薄壁结构被磨掉,粒径变小。由图11(b)可以看到,填料在共磨8000转过程所产生的细小颗粒约5 μm,吸附在高度分丝帚化所产生的微细纤维上。

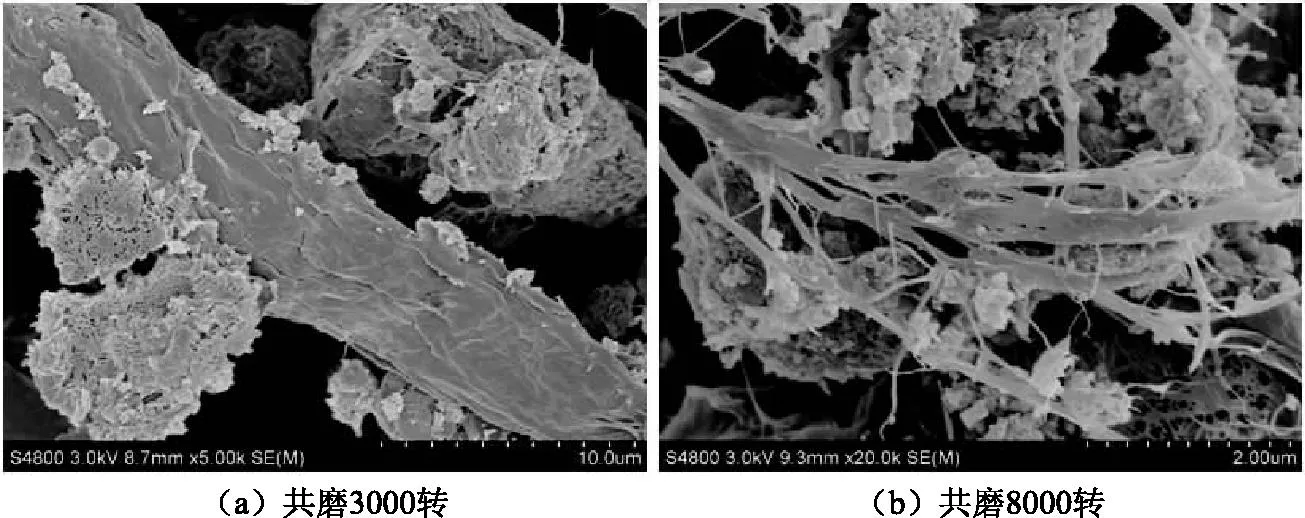

共磨不同磨浆转数下加填纸微观形貌如图12所示。由图12(a)可以看出,共磨3000转后,填料被纤维分丝帚化产生的细小纤维缠绕包裹,像网兜一样的结构。图12(b)中,共磨8000转后,纤维分丝帚化程度提高,微细纤维与小颗粒的填料交织缠绕。在不同的磨浆转数下,填料和纤维均能形成结合紧密的复合结构。纸张强度主要取决于纤维间结合强度,而纤维间结合强度受到纤维间结合面积及结合点等因素的影响。无机填料和纤维不能形成有效结合,加填会阻碍纤维间的氢键结合,降低纸张强度。通过共磨方式形成的特殊的多孔硅酸钙-纤维复合结构可能是减轻多孔硅酸钙对纸张强度负面影响的重要原因。

2.3共磨机理探讨

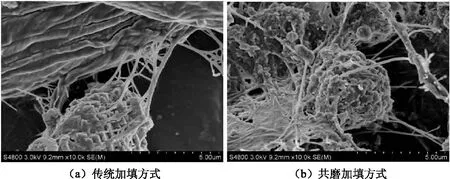

多孔硅酸钙与纤维共磨不同转数均能形成细小纤维包裹填料的这种填料-纤维复合结构,在进一步研究中,对比了通过两种不同加填方式所制备的多孔硅酸钙填料加填纸的微观形貌,如图13所示。由图13(a)可以看出,在传统方式加填纸中,填料仅存在于纤维表面,未发现纤维-填料复合结构。填料覆盖纤维表面,阻碍纤维间结合,见图14(a)。而当填料纤维共磨5000转后,纸张微观结构中普遍存在细小纤维与填料交织、包裹的复合结构,见图13(b)及图12。在共磨过程中,填料被分丝帚化产生的细小纤维所包裹,经过压榨及干燥过程,在填料吸附点,纤维就可以与包裹填料的细小纤维产生氢键结合,从而有利于增加纤维结合点,减轻多孔硅酸钙对纸张强度的负面影响,见图14(b)。从这个角度也可进一步解释在相同纸张填料含量下,共磨加填纸的抗张强度高于传统加填纸(见图2)。

图13 不同加填方式加填纸张的形貌

图14 机理模型

3结论

3.1实验提出了一种新型多孔硅酸钙填料的加填方式,即多孔硅酸钙与浆料纤维在PFI磨中共同磨浆。与传统加填方式相比,共磨加填方式有利于提高加填纸的强度性能及光学性能,但降低了纸张的松厚度。

3.2在经过相同转数磨浆后,共磨浆浆料的打浆度高于空白浆,空白浆与共磨浆打浆度差值随着转数增加而逐渐增大,滤水性能降低;随着磨浆转数增加,共磨浆中填料粒径逐渐减小,共磨浆纸张的松厚度降低,纸张抗张强度及光学性能提高。

3.3共磨方式加填纸中均存在多孔硅酸钙被细小纤维包裹缠绕的复合结构,在传统方式加填纸中则未发现这种复合结构。

参考文献

[1]SHEN Jing, SONG Zhan-qian, QIAN Xue-ren. Filler Retention Improvement and Sizing Impediment Inhibition of the Filled Papers[J]. Paper Chemicals, 2008 (4): 15.

沈静,宋湛谦,钱学仁. 造纸填料留着的改善及加填纸的施胶障碍控制[J]. 造纸化学品,2008 (4): 15.

[2]Chauhan, Vipul Singh, Bhardwaj, et al. Effect of particle size of magnesium silicate filler on physical properties of paper[J]. Can J. Chem. Eng., 2013, 91 (5): 855.

[3]DONG Chun-xu, SONG De-long, Patterson, et.al. Energy saving in papermaking through filler addition[J]. Ind. Eng. Chem. Res., 2008, 47(21): 8430.

[4]SUN Jun-min, WANG Bing-jun, ZHANG Zhan-jun. Resource utilization of high aluminum fly ash and circular economy[J]. Light Metal, 2012(10): 1.

孙俊民, 王秉军, 张占军. 高铝粉煤灰资源化利用与循环经济[J]. 轻金属, 2012(10): 1.

[5]WEI Xiao-fen, SUN Jun-min, WANG Cheng-hai, et.al. Study on physicochemical properties of new calcium silicate filler and its effect on paper properties[J]. Paper Chemicals, 2012, 24(6): 24.

魏晓芬, 孙俊民, 王成海, 等. 新型硅酸钙填料的理化特性及对加填纸张性能的影响[J]. 造纸化学品, 2012, 24(6): 24.

[6]WU Pan, ZHANG Mei-yun, WANG Jian, et.al. Application of Calcium Silicate Generated from Fly Ash as Filler in Papermaking[J]. China Pulp & Paper, 2012, 31(12): 27.

吴盼, 张美云, 王建, 等. 粉煤灰联产新型活性硅酸钙作为造纸填料的可行性探讨[J].中国造纸, 2012, 31(12): 27.

[7]Meiyun Zhang, Shunxi Song, Jian Wang, et al. Using a novel fly ash based calcium silicate as a potential paper filler[J]. BioResources, 2013, 8(2): 2768.

[8]SONG Shunxi, ZHANG Meiyun, HE Zhibin, et al. Investigation on a novel fly ash based calcium silicate Filler: Effect of particle size on paper properties[J]. Industrial & Engineering Chemistry Research, 2012, 51 (50): 16377.

[9]CUI Li-juan, HAN Qing. Preliminary study on the technology of interlayer filler adding in papermaking process[J]. Paper Sci. Technol, 2011, 30(6): 32.

崔丽娟, 韩卿. 纸张层间加填工艺的初步研究[J]. 造纸科学与技术, 2011, 30(6): 32.

(责任编辑:马忻)

Effect of a Novel Paper Properties of Porous Calcium Silicate Filler by Mixed Refining Filling Method

HAO Ning*ZHANG Mei-yunWANG JianSONG Shun-xiLI Lin

(ShaanxiUniversityofScienceandTechnology,ShaanxiProvinceKeyLabofPapermakingTechnologyandSpecialPaper,

KeyLabofAuxiliaryChemistry&TechnologyforChemicalIndustryMinistryofEducation,Xi’an,ShaanxiProvince, 710021)

(*E-mail: jyhn206090@163.com)

Abstract:In this paper, a novel filler application method of porous calcium silicate filler in papermaking,i.e., mixed refining of filler and fibers, was proposed. The impact of this filling method on paper properties was investigated. The results showed that the drainage properties of the suspension of filler and fibers after mixed refining was described and the filler particle size was reduced compared to traditional filling method. The paper made from the mixed refined pulp had lower bulk and higher tensile strength and better optical properties than that made from the traditional filling method. The particle size of porous calcium silicate filler became increasingly smaller as the mixed refining revolutions increased. The increasing of mixed refining revolution was beneficial for the paper strength and optical properties, however at the expense of bulk decreasing. The change trends of these properties presented fast firstly and then became slowly. The SEM observation found the complex structure of fillers wrapped up in the microfibers on the paper, however there was no any similar filler structure was found in the paper made by the traditional filler-application method. Based on these findings, the model of improving strength and optical property by the mixed filling method was proposed to explain the mechanism of paper properties improvement.

Key words:filled paper; porous calcium silicate; filling method; mixed refining

收稿日期:2014- 08- 13(修改稿)

中图分类号:TS753.9

文献标识码:A

文章编号:0254- 508X(2015)01- 0034- 06

作者简介:郝宁女士,在读硕士研究生;研究方向:新型硅酸钙填料应用。