CRTM成型工艺参数对玻璃纤维增强复合材料空隙率及弯曲性能的影响

2015-03-04张国利陈光伟

张国利,安 鹏,刘 娇,陈光伟

(天津工业大学先进纺织复合材料省部共建重点实验室,天津 300387)

CRTM成型工艺参数对玻璃纤维增强复合材料空隙率及弯曲性能的影响

张国利,安 鹏,刘 娇,陈光伟

(天津工业大学先进纺织复合材料省部共建重点实验室,天津 300387)

牵伸速率和注胶压力是影响CRTM成型工艺空隙率和弯曲性能的重要因素.采用CRTM成型工艺在不同牵伸速率和注胶压力下制作复合材料平板,并对其进行空隙率测定和三点弯曲实验.结果表明:注胶压力为0.5 MPa时,牵伸速率由10 cm/min增加到70 cm/min,空隙率由1.836%增加到4.534%;牵伸速率为35 cm/min时CRTM复合材料平板的弯曲强度最大,为806.5 MPa;牵伸速率为35 cm/min时,注胶压力由0.1 MPa增加到0.7 MPa,平板的空隙率从8.895%降低到1.654%,平板的弯曲强度先增加后趋于平缓.

玻璃纤维增强复合材料;CRTM成型;牵伸速率;注胶压力;空隙率;弯曲性能

树脂传递模塑(resin transfer molding,RTM)成型工艺技术具有成本低、生产效率高、产品性能可靠、环境污染少等优点,在复合材料成型中获得了较广泛的应用.受RTM金属闭模模具尺寸有限和重量不易过大的制约,RTM成型技术不适宜制造截面形状固定的超大尺寸复合材料制件,如长度超过3 m以上的工型、T型梁等[1-3].受纤维能否充分浸润的限制,传统的拉挤成型工艺技术仅适宜加工截面形状不变、长度不受限制的单向或混杂短纤维毡增强的复合材料制件.但对于织物增强或立体编织结构增强的恒定截面型状的复合材料制件,采用胶槽浸胶工艺无法实现树脂基体对增强体的浸润,因此拉挤成型工艺不适宜制备2D铺层织物或立体编织结构增强的复合材料制件[4-8].连续树脂传递模塑成型(CRTM)是一种有效融合了RTM成型和拉挤成型两者工艺优点的新型复合材料制备工艺技术:采用正压驱动注胶模具替代开放式胶槽浸胶工艺,较好地解决了传统拉挤成型工艺树脂浸渗整体结构预型体的难题;利用两端口非密闭固化模具和连续牵引装置,较好地解决了金属闭模RTM成型工艺制备尺寸有限的难题.因此,该新型复合材料成型工艺具有重要的工程应用前景[9-10].受CRTM预型体连续移动和其成型模具非密闭的影响,在CRTM成型过程中增强体无法实现在真空状态下树脂的浸润.为了有效排除预制体中的空气,CRTM采用定压注胶、牵伸速率控制等方法实现树脂对预制体的浸润.因此,CRTM成型工艺参数是影响CRTM制品树脂的浸渗质量与力学性能的关键因素.空隙率是指单位体积内所含孔隙的体积分数.树脂浸润质量决定了其复合材料制品中空隙率的高低,进而影响复合材料的力学性能.对空隙率的判定是判断复合材料质量的重要指标,先进复合材料一般要求将空隙率控制在1.0%~2.5%[11-12].如朱洪艳等[13]针对复合材料板力学性能的研究表明,孔隙的存在使得纤维增强复合材料的纵向和横向弯曲强度及模量、抗冲击破坏等性能都不同程度地下降.Ghiorse等[14]对碳纤维/环氧树脂复合材料的研究结果指出,空隙率每增加1%,弯曲强度降低10%.然而,目前国内外关于织物增强或立体编织结构的CRTM成型工艺参数对复合材料制件浸润质量及其弯曲性能的影响还未见有相关研究成果发表.本文采用CRTM成型工艺技术,以缝合的二维玻璃纤维预制件作为增强材料制备复合材料平板,评价了CRTM成型工艺参数牵伸速率和注胶压力对其空隙率及弯曲性能的影响,为编织、缝合T型、工型等复杂结构的CRTM成型工艺提供参考.

1 实验部分

1.1 原料与设备

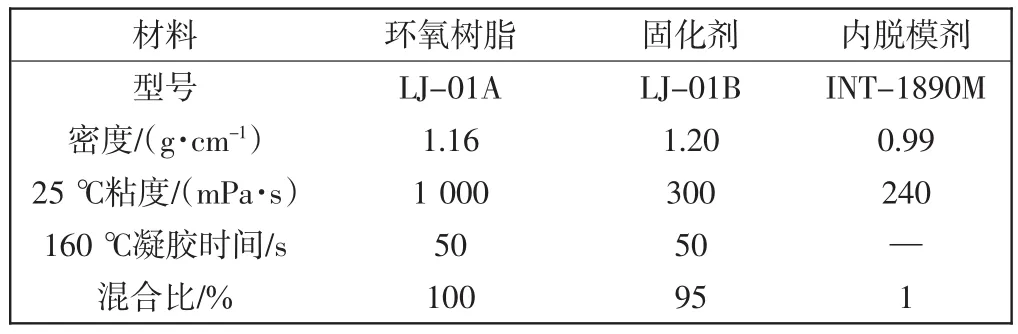

所用原料包括:LJ-01A高强度环氧拉挤树脂,LJ-01B固化剂,常熟佳发化学有限责任公司产品;INT-1890M内脱模剂,科拉斯化工技术有限公司产品;E玻璃纤维布、E玻璃纤维单向带,泰安玻璃纤维有限公司产品.以上有关材料的性能参数如表1、表2所示.

表1 树脂体系参数Tab.1 Properties of resin system

表2 增强体结构参数Tab.2 Structure parameters of reinforcement

所用设备包括:HB/LJ2060型液压拉挤机,哈尔滨复合材料设备开发公司产品;AG-250KN型岛津万能实验机,上海璟瑞科学仪器有限公司产品;马弗炉,北京市永光明医疗仪器厂产品;复合材料切割制样机,上海光相制样设备有限公司产品;CRTM注胶系统,自制.

1.2CRTM复合材料平板制备

将二维玻璃纤维布及单向带裁剪成长8 m、宽12 cm的条带,将8层裁剪好的玻璃纤维布与3层玻璃纤维单向带以2 mm针距、15 mm间距进行缝合,并裁剪,最终制得长度为8 m、宽度为10 cm的缝合预制件.

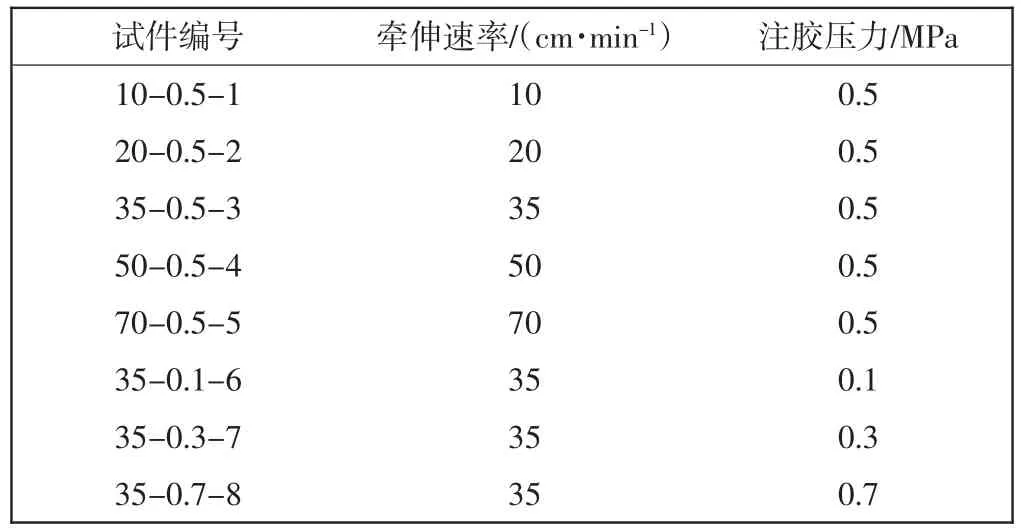

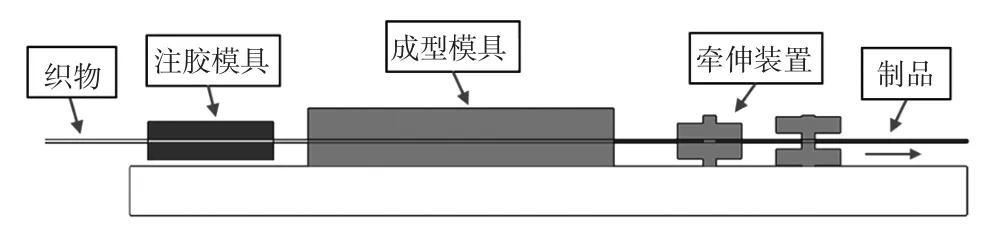

将缝合好的玻璃纤维预制件按照表3所示设计方案在HB/LJ2060型液压拉挤机中进行CRTM成型,成型模具3区温度分别为135、165、175℃,注胶温度为50℃.CRTM成型工艺如图1所示.

表3 各实验方案的工艺参数Tab.3 Process parameters of schemes

图1 CRTM成型工艺原理图Fig.1 Principle diagram of CRTM

1.3 纤维体积含量及空隙率测定

按照JC/T287-2010纤维增强塑料空隙率试样方法分别测定树脂、纤维和纤维增强塑料的密度.然后,测定树脂含量,计算纤维增强塑料的理论密度,其结果与所测得的纤维增强塑料密度相比较.

1.3.1 复合材料制件与树脂浇注体密度测定

按照GB/T1463-2005纤维增强塑料密度和相对密度试验方法,将制备的复合材料制件切割成2~5 g,每组5个.用天平称量试样在空气中的质量(m1)、金属丝(直径 ≤ 0.125 mm)的质量(m2)和试样在水(23℃)中的质量(m3).

式中:ρw=0.997 6 g/cm3,表示23℃水的密度.5个试样求平均值,用ρc表示复合材料密度,ρr表示树脂浇注体密度.

1.3.2 复合材料制件树脂含量测试

按照GB/T2577-2005玻璃纤维增强塑料树脂含量试验方法,将密度测定完毕的试样放入650℃马弗炉中的坩埚内灼烧,将树脂基体烧掉,在干燥器中冷却称量,精确至0.1 mg;反复灼烧,直至树脂基体全部碳化消失,两次称量结果不超过1 mg,测得纤维质量为m4,则

式中:ρf表示纤维的密度.

1.3.3 空隙率计算

复合材料理论密度(g/cm3)为

复合材料空隙率为

1.4 三点弯曲实验

参照GB/T1449-2005纤维增强塑料弯曲性能试验方法,对CRTM复合材料板进行弯曲性能测试,试验件长×宽×厚为80 mm×15 mm×4 mm,跨距为64 mm,实验速率为2 mm/min.弯曲实验均在AG-250KN型岛津试验机上完成,如图2所示.

图2 三点弯曲实验装置图Fig.2 Test device of three-point bending

弯曲强度计算公式为

式中:σ为弯曲强度(MPa);P为破坏载荷(N);l为跨距(mm);b为试件宽度(mm);h为试件厚度(mm).

2 试验结果与分析

2.1 牵伸速率对空隙率的影响

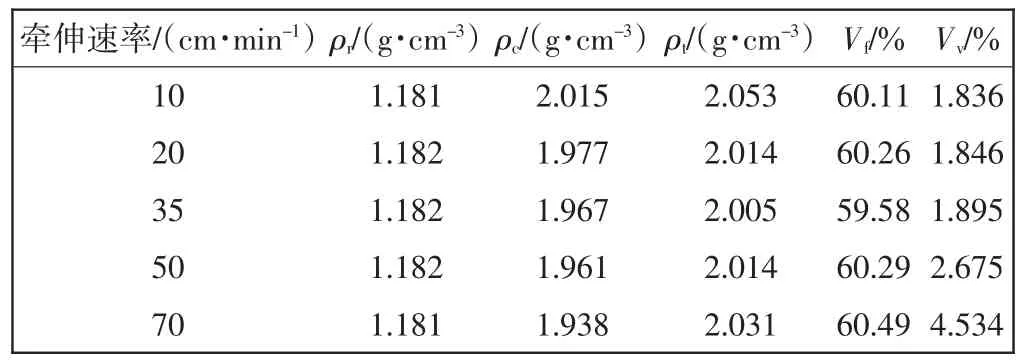

在相同的树脂体系和固化条件下,当注胶压力均为0.5MPa时,牵伸速率对空隙率的影响如表4所示.

表4 不同牵伸速率下复合材料板的空隙率Tab.4 Gap content of composite plate with different drawing speeds

由表4可以看出:当注胶压力一定时,随着牵伸速率的增加,空隙率呈增加的趋势.当速率为10 cm/ min时,空隙率为1.836%;随着速率增加到70 cm/ min,空隙率随之增加到4.534%.这是由于随着牵伸速率的增加,预制件在注胶模具中停留的时间减少,而在CRTM成型过程中树脂是靠压力沿预制件厚度方向浸润,牵伸速率增加,树脂没有充分浸润,不能将预制件中的空气带出,留下空隙.

2.2 注胶压力对空隙率的影响

在相同的树脂体系和固化条件下,当牵伸速率均为35 cm/min时,不同注胶压力下复合材料板的空隙率如表5所示.

表5 不同注胶压力下复合材料板的空隙率Tab.5 Gap content of composite plate with different injecting pressures

由表5可以看出,当牵伸速率一定时,随着注胶压力的增加,空隙率减小.当注胶压力为0.1 MPa时,空隙率最大为8.895%;随着注胶压力增加到0.5 MPa,空隙率减小为1.895%,继续增加注胶压力,空隙率变化不大.这是由于当预制件在注胶腔中停留时间一定时,增大注胶压力,树脂能快速浸入纤维体,排出空气,空隙率降低;注胶压力继续增加,制件的空隙率变化不大,树脂大量溢出,造成树脂浪费.因而选择注胶压力时,应在制件空隙率达到要求的情况下偏小掌握.

2.3 牵伸速率对平板弯曲性能的影响

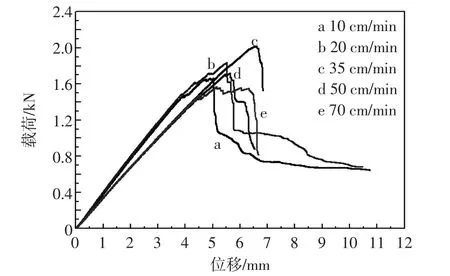

在相同的树脂体系和固化条件下,注胶压力为0.5 MPa时,不同牵伸速率下制备的复合材料平板弯曲实验的载荷位移曲线如图3所示.

图3 不同牵伸速率下复合材料板的载荷-位移曲线Fig.3 Load-displacement curves of composite plate with different drawing speeds

由图3可以看出:复合材料平板的失效载荷随着牵伸速率的增加,先增大后减小.35 cm/min时失效载荷最大,为2.02 kN;70 cm/min时失效载荷最小,仅为1.57 kN.根据得到的载荷值计算出试样的弯曲强度,如表6所示.

表6 不同牵伸速率下复合材料板的弯曲强度Tab.6 Bending strength of composite plate with different drawing speeds

在CRTM成型过程中,牵伸速率的选择需要考虑使产品在模具中部胶凝固化,也即脱离点在中部并尽量靠前.由表6可以看出,注胶压力一定时,牵伸速率由10 cm/min增加到35 cm/min时,复合材料平板的弯曲强度由664.5 MPa增加到806.5 MPa,随着速度继续增加,弯曲强度逐渐降低,当速率为70 cm/min时弯曲强度仅为628 MPa.这是由于牵伸速率过低时,复合材料平板在成型模具中停留时间过长,制品固化过度、老化造成弯曲强度较低;牵伸速率过高时,材料在模具中停留的时间过短,制品固化不良或者不能固化,直接影响到制件质量,弯曲强度降低.

2.4 注胶压力对平板弯曲性能的影响

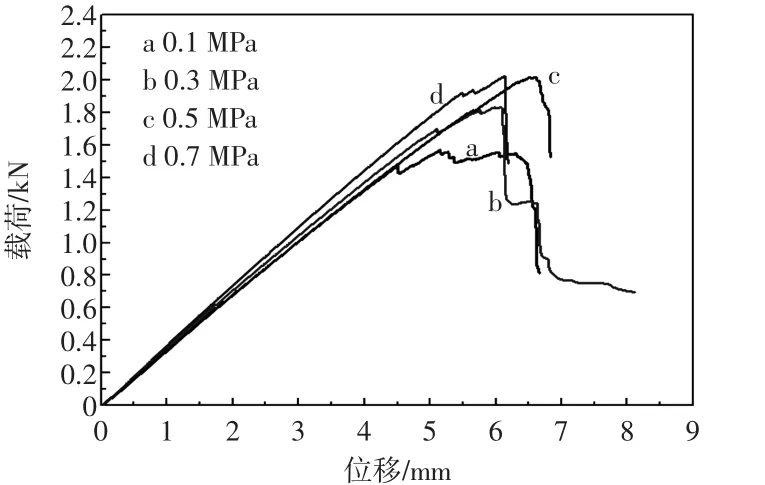

在相同的树脂体系和固化条件下,牵伸速率为35 cm/min时,不同注胶压力下制备的复合材料平板弯曲实验的载荷位移曲线如图4所示.

图4 不同注胶压力下复合材料板的载荷-位移曲线Fig.4 Load-displacement curves of cornposite plate with different injecting pressures

由图4可见,注胶压力较低时,复合材料平板的失效载荷随着注胶压力的增加而增加,注胶压力为0.1 MPa时失效载荷最小,仅为1.57 kN,注胶压力为0.5 MPa时失效载荷为2.02 kN;当注胶压力超过0.5 MPa后,增大注胶压力,对平板的失效载荷影响不显著.根据得到的载荷值计算出试样的弯曲强度,如表7所示.

表7 不同注胶压力下复合材料板的弯曲强度Tab.7 Bending strength of composite plate with different injecting pressures

由表7可以看出,随着注胶压力的增加,复合材料平板的弯曲强度增加.当注胶压力为0.5 MPa时,平板的弯曲强度为806.5 MPa,比注胶压力为0.3 MPa时提高了约10%.这是由于牵伸速率一定时,注胶压力增加,树脂能快速地浸润纤维,排出增强体中夹杂的空气,空隙率减小,从而增加平板的有效承载面积,弯曲强度增加.但是当注胶压力达到0.5 MPa后,随着注胶压力的继续增加,平板的弯曲强度变化不明显.

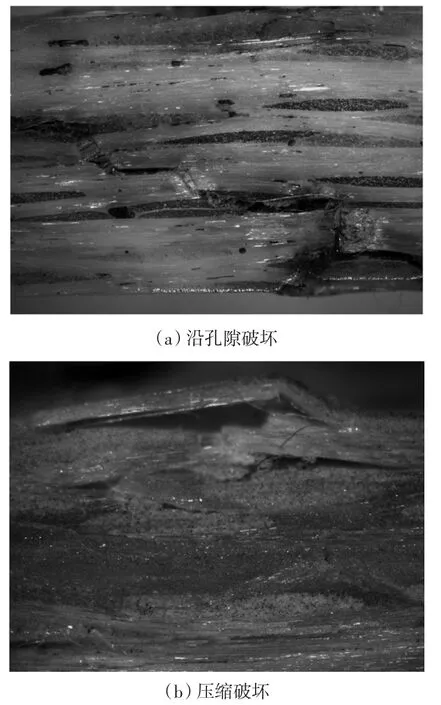

2.5 破坏模式与机理分析

在弯曲测试时,随着加载增大,复合材料平板产生弯曲破坏,这是由于试件横截面上的受力不均匀,中性面一侧受拉、一侧受压.复合材料平板在弯曲破坏时有两种失效模式:一种是弯曲时试件沿孔隙发生弯曲破坏;另一种是弯曲时顶部受压缩产生分层破坏.图5所示为弯曲测试破坏后试样的形貌.

实验过程中发现:注胶压力为0.1 MPa和0.3 MPa的试样空隙率较高,弯曲测试后多呈现第一种破坏模式,如图5(a)所示,试件沿孔隙方向发生破坏.大的孔隙影响了裂纹的产生和发展方向,裂纹沿着大孔隙的方向发展,还可见小的裂纹从大孔隙产生.这是由于孔洞的存在产生了应力集中,从而使平板产生破坏.而在注胶压力为0.5 MPa和0.7 MPa的试样中没有观察到这种现象,该试样空隙率较低,试样弯曲时受压面产生分层破坏,如图5(b)所示,纤维弯曲变形,基体沿纤维方向开裂,破坏处可见明显的分层.

图5 弯曲破坏后的复合材料试件显微镜照片Fig.5 Microscope picture after bending failure of composite specimens

3 结论

通过测试不同CRTM复合材料平板的空隙率,并进行三点弯曲实验,得到如下结论:

(1)当注胶压力一定时,随牵伸速率的增加,材料的空隙率增加、复合材料平板的弯曲强度先增加后降低.牵伸速率为35 cm/min时,复合材料板的弯曲性能最好.

(2)当牵伸速率保持恒定,随注胶压力的增加,材料的空隙率逐渐降低,复合材料平板的弯曲强度逐渐增加后趋于平缓.随着压力继续增加,注胶时易产生溢胶现象,弯曲强度和空隙率变化不明显.

(3)复合材料平板在弯曲破坏时有2种失效模式:弯曲时试件沿孔隙方向发生弯曲破坏;弯曲时顶部受压缩产生分层破坏.

[1] 齐燕燕,刘亚青,张艳君.RTM研究进展[J].工程塑料应用,2006(12):72-75.

[2] 胡美些,郭小东,王宁.国内树脂传递模塑技术的研究进展[J].高科技纤维与应用,2006(2):29-33.

[3] 何亚飞,矫维成,杨帆.树脂基复合材料成型工艺的发展[J].纤维复合材料,2011(2):7-13.

[4]WIEDMER S,MANOLESOS M.An experimental study of the pultrusion of carbon fiber-polyamide 12 yarn[J].Journal of Thermoplastic Composite Materials,2006,19(9):97-112.

[5] MARTIN Jeff.Pultruded composites compete with traditional construction materials[J].Reinforced Plastics,2006,50(5):20-27.

[6] JACOB Amanda.Globalization of the pultrusion industry[J]. Reinforced Plastics,2006,50(5):38-41.

[7] 益小苏,杜善义,张立同.复合材料手册[M].北京:化学工业出版社,2009.

[8] 杨萍,成玲,陈利.三维编织复合材料工字梁的弯曲性能分析[J].天津工业大学学报,2002,21(2):39-45.

[9] JACOB Amanda.Pultrusion update[J].Reinforced Plastics,2004,48(6):30-32.

[10]RANJIT S,ROUX J A,JESWANI A L.Impact of injection slot width and final composite thickness for attached-die and detached-die tapered resin:Injection pultrusion [J].Applied Composite Materials,2013,20(4):431-448.

[11]HAGSTRAND P O,BONJOUR F,MA°NSON J A E.The influence of void content on the structural flexural performance of unidirectional glass fibre reinforced polypropylene composites [J].Composites:Part A,2004,36(5):705-714.

[12]田洪涛,林莉,李喜孟,等.CRTM复合材料孔隙形貌特征的统计分析[J].理化检验,2010(12):747-751.

[13]朱洪艳,李地红,张东兴,等.固化压力对炭纤维复合材料层压板的孔隙和力学性能的影响[J].固体火箭技术,2009(6):694-697.

[14]CHIORSE S R.Effect of void content on the mechanical properties of carbon/epoxy laminates[J].SAMPEQ,1993(2):54-59.

Effect of CRTM molding process parameters on porosity and flexural performance of glass fiber reinforced composite

ZHANG Guo-li,AN Peng,LIU Jiao,CHEN Guang-wei

(Key Laboratory of Advanced Textile Composites of Tianjin and Ministry of Education,Tianjin Polytechnic University,Tianjin 300387,China)

Drawing speed and injection pressure are the important factors affecting porosity and flexural strength of CRTM molding process.Composite plates are produced through CRTM molding process with different drawing speed and injection pressure.Void content and three point bending tests of composite plates are performed.It is found that when the injection pressure keeps constant(0.5 MPa),the void content increases from 1.836% to 4.534% as the drawing speed increases from 10 cm/min to 70 cm/min.When the drawing speed is 35 cm/min,the flexural strength of composite plates is the highest with 806.5 MPa.When the drawing speed keeps constant(35 cm/min),the void content decreases from 8.895% to 1.654% as the injection pressure increases from 0.1 MPa to 0.7 MPa,and the flexural strength of the plates increases first and then keeps constant.

glass fiber reinforced composite;CRTM molding process;drawing speed;injection pressure;void content;flexural performance

TB332

A

1671-024X(2015)02-0001-05

2014-12-02

国家高技术研究发展计划(863计划)项目(2012AA03A201);天津市科技计划项目(13TXSYJC40500)

张国利(1964—),男,研究员,研究方向为纺织复合材料.E-mail:guolizhang@tjpu.edu.cn