共沉淀法制备Fe-Cu基预合金粉的低温热压烧结

2015-03-03谢德龙刘志环方啸虎潘晓毅

谢德龙,万 隆,刘志环,方啸虎,吕 智,林 峰,潘晓毅

共沉淀法制备Fe-Cu基预合金粉的低温热压烧结

谢德龙1,万 隆1,刘志环2, 3, 4,方啸虎2, 3, 4,吕 智2, 3, 4,林 峰2, 3, 4,潘晓毅2, 3, 4

(1. 湖南大学材料科学与工程学院,长沙 410082;2. 广西超硬材料重点实验室,桂林 541004;3. 国家特种矿物材料工程技术研究中心,桂林 541004;4. 中国有色桂林矿产地质研究院有限公司,桂林 541004)

采用共沉淀法制备含有Co、Ni、Sn元素的Fe-Cu基预合金粉,在此预合金粉中添加25%(质量分数)的WC作为骨架相,在700~860 ℃温度下真空热压烧结,获得金刚石工具用金属结合剂。利用X射线衍射(XRD)和扫描电镜(SEM)对预合金粉末及金属结合剂进行形貌观察与物相分析,并测定烧结体的硬度、抗弯强度及磨耗比等力学性能。结果表明,Fe-Cu基预合金粉已形成固溶体,实现了合金化,粉末粒度较细,约在3 μm左右,表面较光滑,呈不规则状。Fe-Cu基预合金粉末的原子扩散及相变主要发生在820~846 ℃温度范围内,在820 ℃下热压烧结时效果最好,胎体孔洞缺陷少,具有最佳的物理与力学性能,硬度为113.9HRB,致密度达到98.86%,抗弯强度为1 306.4 MPa,结合剂对金刚石颗粒的包镶能力最强。

共沉淀法;预合金粉;低温热压

金刚石工具大部分采用粉末冶金工艺制造[1]。颗粒较细的金刚石颗粒必须依靠结合剂的作用,通过高温烧结粘结在一起,才具有实际应用价值[2]。金刚石工具的性能主要取决于结合剂,结合剂不仅要牢固包镶金刚石,还要求与金刚石的磨损速度相匹配[3]。另外,由于金刚石的石墨化温度较低[4],在900 ℃时即有较大的热损伤,导致性能急剧下降,所以选择较低烧结温度的结合剂尤为重要。预合金粉具有组织均匀、熔点低、易烧结、成分易调整等优点,能大大降低烧结过程中金属原子扩散所需的激活能,因此可有效降低烧结温度,缩短烧结时间,从而提高金刚石工具的使用性能。

目前,国内外对用于制备金刚工具用金属结合剂的预合金粉的研究主要集中于FeCoCu基础体系[7−9]。其中的Co不仅抗弯强度高,而且对碳材料和碳化物的润湿性、粘结性都最好[10−11],但Co价格昂贵,属于国家战略性物质,所以用廉价的铁来代替[12−13]。Cu具有良好的成形性和压制性,并且熔点相对较低,易与其它元素形成合金[14]。目前通常以FeCoCu预合金粉末为主,加入其它单质元素如Ni、Sn等进行烧结。由于单质粉与预合金粉存在本质性差异,导致在引入单质粉时烧结性能发生变化。另外,在金刚石工具中,WC作为骨架颗粒被广泛使用,由于其高硬度、高强度的特性,可应用于钻探、切割等高负荷场合[15],而关于FeCoCu预合金粉中添加骨架相WC,通过烧结制备金刚石工具用结合剂的文献报道却很少。本文作者采用共沉淀法制备含有Co、Ni、Sn元素的Fe-Cu 基预合金粉,然后在预合金粉中添加25%(质量分数)的WC作为骨架相,形成WC基配方体系,在不同温度下进行烧结制备成金属结合剂,对烧结体的形貌与成分进行观察与分析,并测定其硬度、三点弯曲强度及磨耗比等性能,为金刚石工具用金属结合剂的预合金化及低温烧结提供理论基础和应用依据。

1 实验

1.1 Fe-Cu基预合金粉的制备

采用共沉淀法制备Fe-Cu基预合金粉,所用原材料为FeCl2·4H2O、CuCl2·2H2O、CoCl2·6H2O、NiCl2·6H2O和SnCl2·2H2O、均为分析纯。按表1所列Fe-Cu基预合金粉末的元素含量称取原材料,用去离子水配制成浓度为1.0 mol/L的混合金属盐溶液,另外配制浓度为1.0 mol/L的草酸溶液。将金属盐溶液和草酸溶液通过加液釜以相同速率加入到反应釜中,充分搅拌后加入氨水溶液调整pH值,在50 ℃温度下共沉淀反应20 min,静置沉淀2 h,获得Fe-Cu基的复合草酸盐沉淀物。沉淀物在PFD-0.7平板式过滤洗涤机中经去离子水的反复清洗和过滤,直至废液的电导率低于90 μS/cm,然后在JTRF-200/70-3推杆式脱氧还原炉中锻烧、还原,煅烧还原温度为450~500 ℃,时间为3.5 h,最后得到含有Co、Ni、Sn的Fe-Cu基预合金粉。

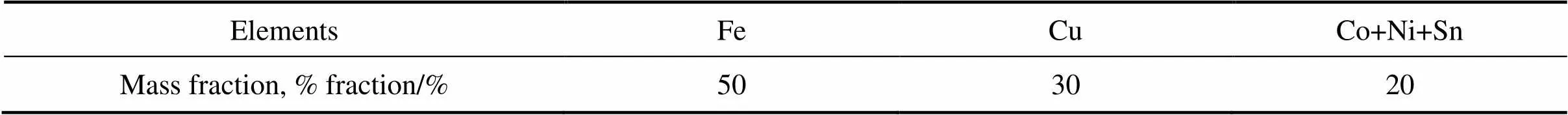

表1 Fe-Cu基预合金粉的名义成分

1.2 金属结合剂的制备

将Fe-Cu基预合金粉和平均粒度为75 μm的WC粉末按3:1质量比混合均匀,置于国产真空热压炉内进行热压烧结,得到尺寸为30 mm×12 mm×6 mm的金属结合剂(即Fe-Cu基合金烧结体)试样。热压真空度为0.1 Pa,压力为25 MPa,热压时间为6 min,热压温度分别为700、740、780、820和860 ℃。

在预合金粉与WC粉以3:1质量比混合的基础上,添加30%(体积分数)40/45目(粒度为425~355 μm)的金刚石颗粒,然后采用与上述Fe-Cu基合金烧结体相同的工艺进行热压烧结,研究金属结合剂对金刚石的包镶能力。

1.3 性能测试与结构表征

采用排水法测量Fe-Cu基金属结合剂的密度,并根据测定的密度与理论密度求出相对密度。采用TH300型洛氏硬度计和CMT4304液压万能材料试验机分别测试结合剂试样的硬度和三点抗弯强度,并通过日本JSM-6700F型扫描电镜观察弯曲断口形貌;用日本D/max-rA10型X射线衍射仪对Fe-Cu基预合金粉末进行物相分析,确定粉末的相结构及组成;用德国生产的STA-449C型热分析仪对预合金粉末进行差热分析,空气气氛,升温速率10 ℃/min,升至1 000℃结束。

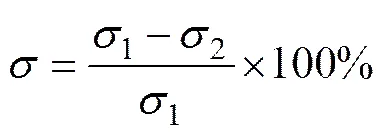

分别测定Fe-Cu基预合金粉末烧结体与含30%金刚石颗粒的胎体试样的三点抗弯强度,金刚石结合剂对金刚石的包镶强度用强度损失率表示,计算公式如下:

式中:1为不含金刚石的Fe-Cu基合金的三点抗弯强度;2为含30%(体积分数)金刚石的胎体的三点抗弯强度。

采用DHM-1型砂轮磨耗试验机测试胎体的磨耗比。磨耗比是指被磨耗的砂轮质量与胎体试样质量损失的比值。在相同实验条件下,胎体的质量磨损量越少,则胎体的耐磨性越好,反之则耐磨性越差。砂轮的线速度为25 m/s,测试时间为60 s,测定5个试样,取平均值。磨耗比的计算公式如下:

=(2)

式中:为磨耗比;Δ砂轮为砂轮的质量损失;Δ胎体为胎体试样的质量损失。

2 结果与讨论

2.1 预合金粉的物相

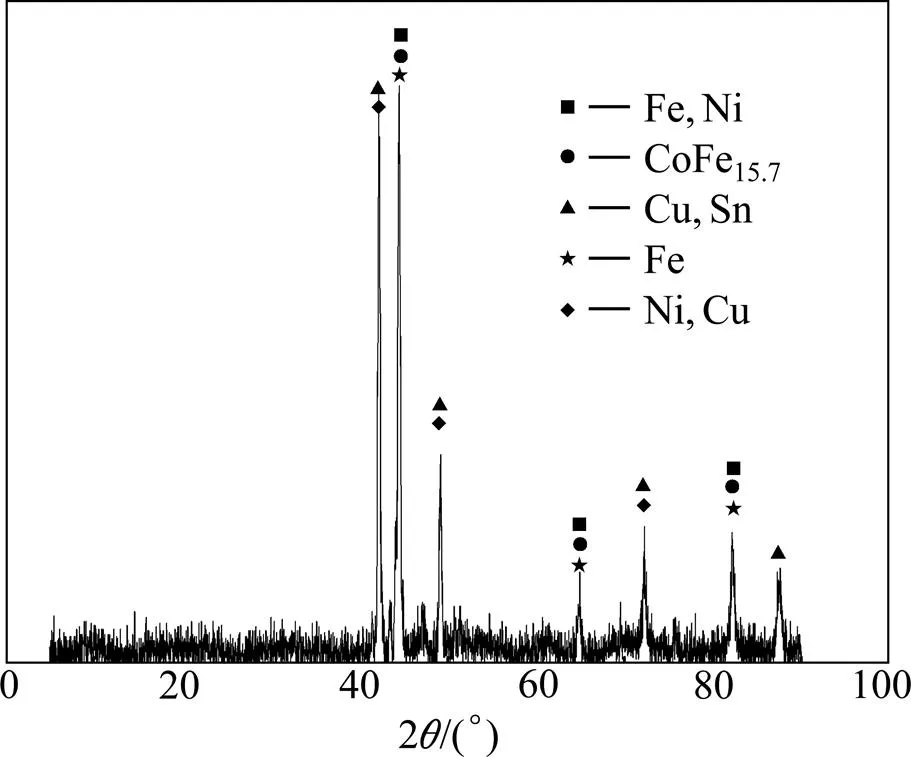

图1所示为共沉沉法制备的Fe-Cu基预合金粉的XRD谱。由图可知,该预合金粉不仅有含量较高的单质Fe,而且产生了一定量的Fe-Ni、Cu-Sn、Co-Fe、Ni-Cu等固溶体相,说明Co、Ni、Sn原子已进入Fe、Cu的晶胞中,在烧结体内能起到固溶强化作用,提高烧结体的强度。图1表明预合金粉中没有Co、Ni、Sn的单质相,其原因主要在于这几种元素含量相对较少,且已与主要成分Fe、Cu形成固溶体,所以在XRD谱上很难发现相关的衍射峰[16]。Cu不仅能与Ni形成无限固溶体,并且与Sn形成一系列中间相和相应的有限固溶体,得到Cu-Sn与Ni-Cu合金相,所以图1中没有单质Cu的衍射峰。

2.2 预合金粉的形貌

图2所示为Fe-Cu基预合金粉在1万倍数下的SEM形貌。由图可知,粉末粒度较细,约在3 μm左右。颗粒尺寸较均匀,表面较光滑且疏松,形状呈不规则状,颗粒间相互连接。这种粉末成形性好,压坯强度高。并且由于粉末比表面积大,故活性高,可降低烧结温度[17]。

图1 Fe-Cu基预合金粉的XRD谱

图2 Fe-Cu基预合金粉的SEM形貌

2.3 胎体力学性能

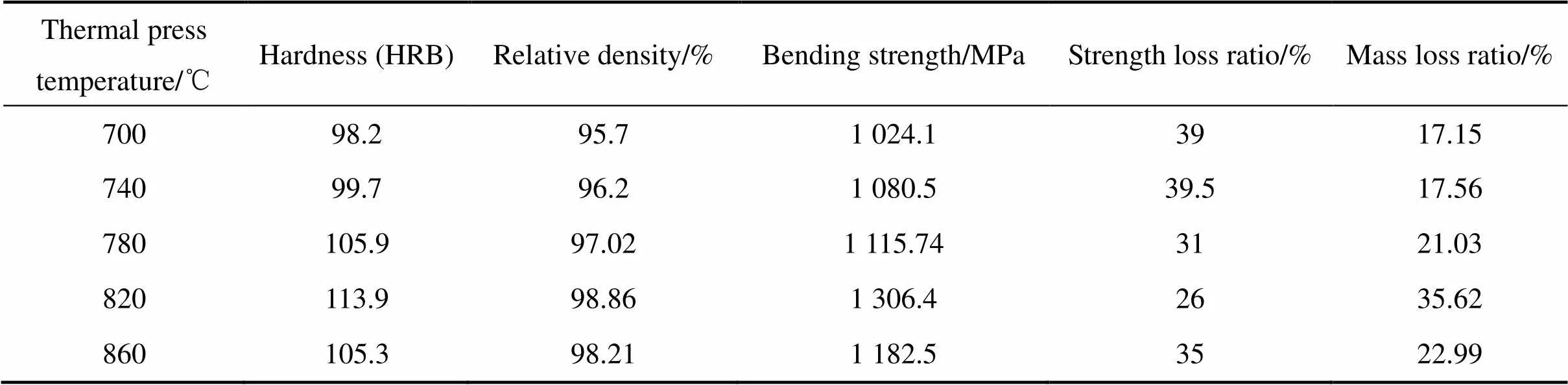

表2所列为WC/Fe-Cu基预合金粉分别在700、740、780、820和860 ℃温度下真空热压烧结后的力学性能,包括硬度、三点抗弯强度、相对密度、强度损失率及磨耗比等。

从表2可知,随着热压烧结温度从700 ℃升到820 ℃,烧结体的硬度、相对密度、三点抗弯强度及磨耗比都逐渐增大,硬度从89.2 HRB升到113.9 HRB,相对密度从95.7%增加到98.86%,三点抗弯强度从 1 024.1 MPa 升高至1 306.4 MPa,质量磨耗比由17.15%增大到35.62%。而当烧结温度达到860 ℃时,各项力学性能都有所下降,但整体下降幅度较小。强度损失率(即金属结合剂对金刚石的包镶能力)呈现与上述性能相反的变化趋势,820 ℃下热压烧结的胎体强度损失率最小。在700 ℃和740 ℃温度下热压烧结的胎体力学性能相差不大,原因是在温度偏低时,原子的扩散和迁移都较缓慢,颗粒间的孔隙难以快速消除。当温度升高到780 ℃时性能明显提高,说明烧结已开始充分进行,形成大量闭孔,孔隙尺寸和孔隙总数均减少。在820 ℃热压烧结时,由于孔隙数量减少以及小孔消失,形成的孔洞缺陷少,所以整体的力学性能较优异。在860 ℃热压烧结时胎体的力学性能下降,为低熔点成分流失较多所致。

表2 不同温度下热压烧结的Fe-Cu基合金胎体的物理与力学性能

2.4 预合金粉末的DSC分析

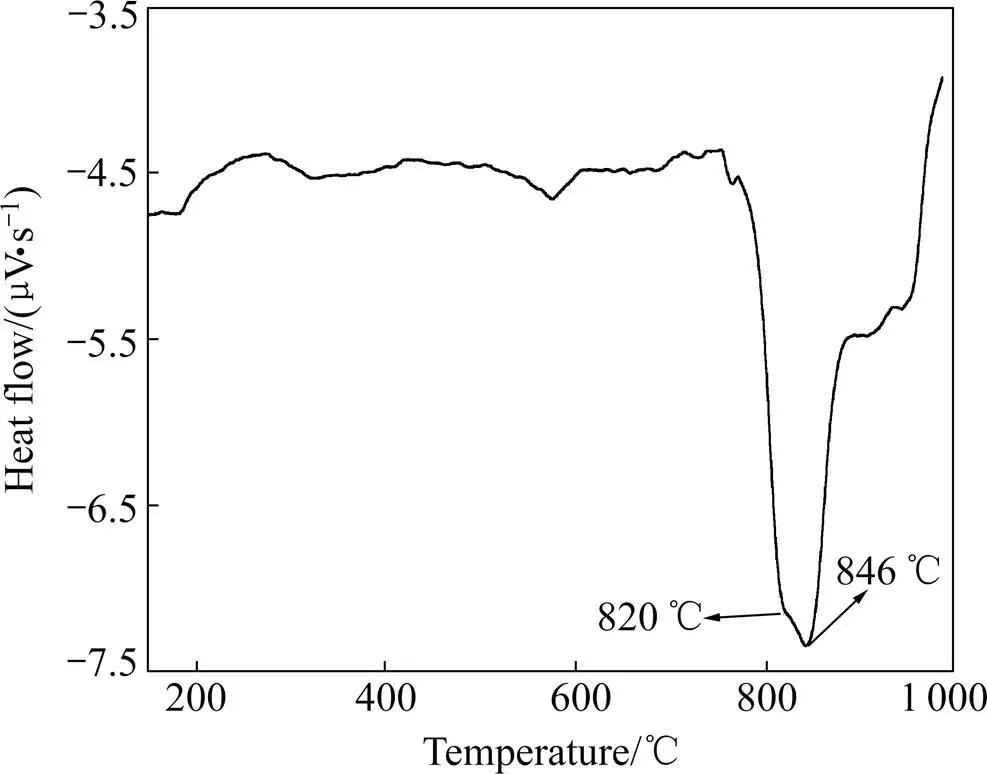

图3所示为Fe-Cu基预合金粉的DSC曲线。由图可知,预合金粉的吸热效应主要集中在820~846 ℃温度区间内。Cu-Sn相图表明:在此温度下,Sn原子在Cu中有较大的溶解度,大量的Sn原子向Cu的晶格中扩散形成固溶体。另外,从Fe-Ni相图可知同时也有Ni原子溶入Fe原子中,Co-Cu相图也显示在820~846 ℃温度下,存在明显的e-Co向高温相a-Co转变过程。整体上讲,在820~846 ℃温度区间内,液相Sn的存在致使原子间的扩散、固溶体的形成以及Co的相变都达到一个最佳值,所以吸热特别明显。另外,在此温度区间内,由于热效应比较明显,原子间的扩散、迁移速率较大,因此致密化速率相对较快,所以较适合烧结。

图3 Fe-Cu基预合金粉的DSC曲线

2.5 胎体形貌

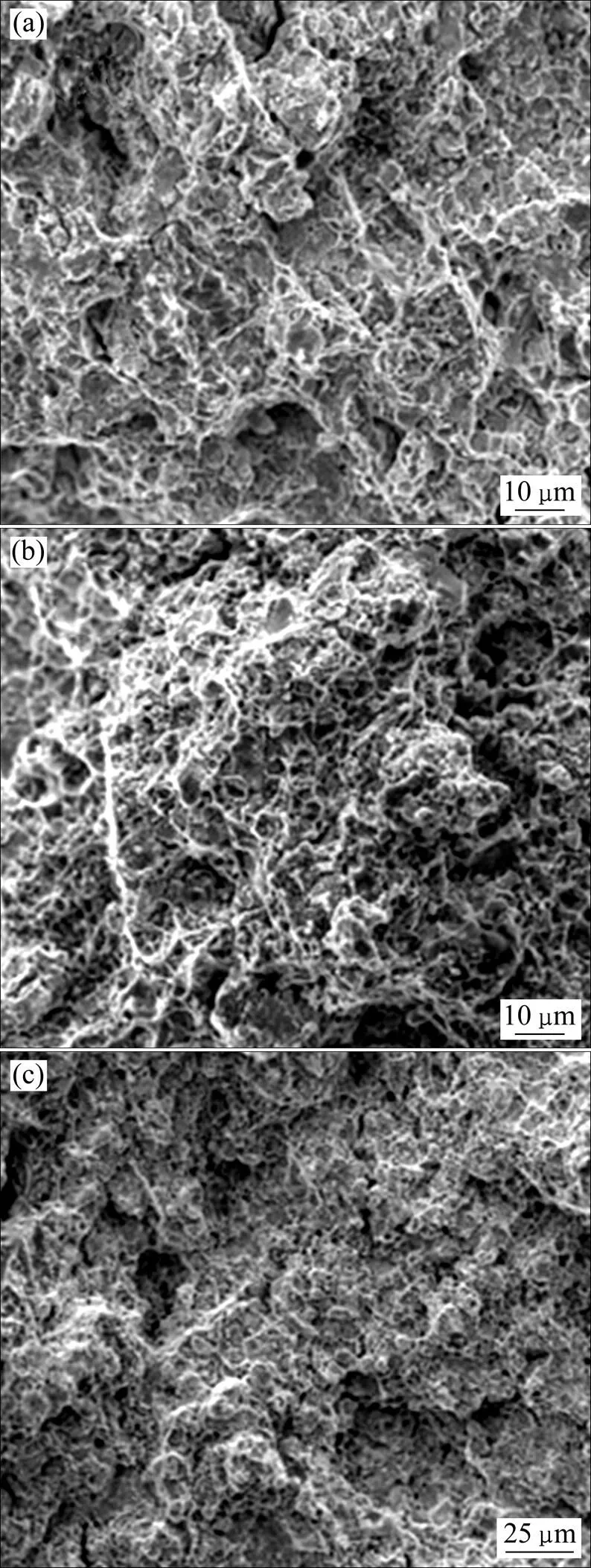

图4所示为不同温度下热压烧结的Fe-Cu基合金胎体弯曲断口的形貌。由图可知,不同温度下热压烧结的胎体,其弯曲断口形貌都呈现出金属材料断裂特征,以韧窝断裂为主,同时兼有部分晶面的穿晶断裂。不同之处在于:740 ℃下热压烧结的胎体具有相对较多的孔隙,原因在于温度偏低时,原子扩散及迁移不充分,具有较多孔洞。而820 ℃下热压烧结时,韧窝明显增加,材料韧性有较大提高,这是由于烧结较充分,孔隙率降低,空洞缺陷少,致密化程度较高。在860 ℃下热压烧结时,间隙相对有所增加,韧窝直径及深度变小且分布不均匀,胎体韧性有所下降,这是因为其中所含的低熔点相Sn在此温度下发生流失,并在流失过程中带走部分Cu原子,导致形成部分间隙,在较小塑性变形情况下即发生断裂,而在微区范围内由塑性变形产生的显微孔洞来不及长大,所以韧窝较小。

图4 不同温度下热压的Fe-Cu基合金胎体弯曲断口的SEM形貌

2.6 胎体对金刚石的包镶能力

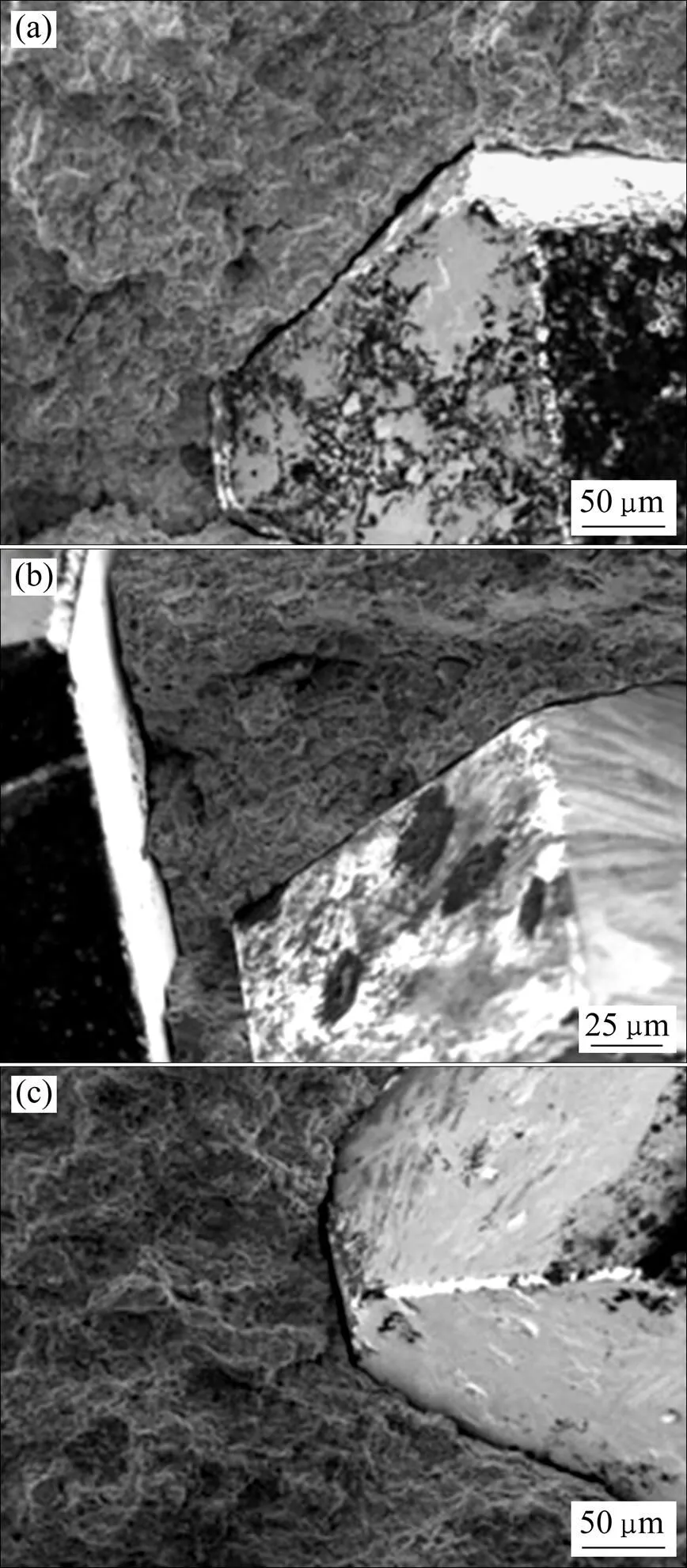

图5所示为不同温度下热压烧结的含30%金刚石颗粒的Fe-Cu基合金胎体SEM断口形貌,由图可知,不同温度下热压烧结的试样,胎体与金刚石接触时都有一定的间隙,说明胎体与金刚石没有发生化学结合,对金刚石的包镶主要是机械包镶。另外,不同温度下热压烧结的试样中金刚石颗粒表面相差不大,都较光滑,这也说明Fe-Cu基预合金粉体与金刚石颗粒间没有发生化学反应。胎体的孔隙率、硬度、强度、致密度等是影响其对金刚石机械包镶的重要因素[18−19]。结合图5与图4可知:820 ℃温度下热压烧结的Fe-Cu基合金胎体孔洞缺陷少,孔隙率低,致密度高;并且胎体的硬度、三点抗弯强度较高,在金刚石受力时,较致密、强度高的胎体不仅能为金刚石提供更好的支撑作用,而且能更好地传递应力,所以能承受相对较大的应力而不断裂,在宏观力学上表现为三点抗弯强度较高。根据强度损失率的计算公式(1)可知,含金刚石颗粒的胎体试样的三点抗弯强度相对较高时,胎体的强度损失率相应较低,即胎体对金刚石的包镶能力略强。

图5 不同烧结温度下含30%金刚石的胎体试样的SEM断口形貌

3 结论

1) 采用共沉淀法制备含Cu、Ni、Sn元素的Fe-Cu基预合金粉末,形成Fe-Ni、Fe-Co、Cu-Sn等多种固溶体,预合金粉末颗粒较细,约在3 μm左右。

2) Fe-Cu基预合金粉末的原子扩散及相变主要发生在820~846 ℃温度范围内,820 ℃左右为该金属结合剂的最佳热压温度。

3) WC/预合金粉配方体系在820 ℃温度下热压烧结时,致密化程度高,胎体韧性最好,具有最佳的物理与力学性能,硬度为113.9 HRB,致密度达到98.86%,三点抗弯强度为1 306.4 MPa,强度损失率为26%,磨耗比为35.62,并且对金刚石的包镶能力最强。

REFERENCES

[1] 罗锡裕, 麻洪秋, 黄 漫, 等. 金刚石工具预合金代钴粉末的研究及应用[J]. 金刚石与磨料磨具工程, 2006, 151(1): 19−24.LUO Xi-yu, MA Hong-qiu, HUANG Man, et al. Research and application of cobalt-substitute prealloy powder for diamond tools [J]. Diamond & Abrasives Engineering, 2006, 151(1): 19−24.

[2] 万 隆, 陈石林, 刘小磐, 等. 超硬材料与工具[M]. 北京: 化学工业出版社, 2006: 209. WANG Long, CHEN Shi-lin, LIU Xiao-pan, et a1. Superhard Material and Tool [M]. Beijing: Chemical Industry Press, 2006: 209.

[3] 杨俊德. 金刚石钻头和金刚石锯片磨损机理、设计及性能测试研究[D]. 长沙: 中南大学, 2004: 59−62. YANG Jun-de. Research on abrasive mechanism, design and property test of diamond bits and diamond saws [D]. Changsha: Central South University, 2004: 59−62

[4] 胡伟达, 万 隆, 刘小磐, 等. 溶胶−凝胶法在金刚石表面涂覆纳米TiO2薄膜[J]. 湖南大学学报: 自然科学版, 2008, 35(8): 55−58. HU Wei-da, WAN Long, LIU Xiao-pan, et al. Coating with TiO2film on diamond surface in Sol-Gel method [J]. Journal of Hunan University: Natural Sciences, 2008, 35(8): 55−58.

[5] 蔡方寒, 唐霞辉, 秦应雄, 等.金刚石工具用预合金粉末的研究动态[J]. 金刚石与磨料磨具工程, 2004, 143(5): 77−80.CAI Fang-han, TANG Xia-hui, QIN Ying-xiong, et al. The research trends of the prealloyed powder used in diamond tools [J]. Diamond & Abrasives Engineering, 2004, 143(5): 77−80.

[6] CLARK I E, KAMPHUIS B J. Cobalite HDR-a new prealloyed matrix powder for diamond construction tools [J]. IDR, 2002, 62(3): 177−182.

[7] LI Wen-sheng, ZHANG Jie, WANG Shu-cai, et al. Characterizations and mechanical properties of impregnated diamond segment using Cu-Fe-Co metal matrix [J]. Rare Metals, 2012, 31(1): 81−87.

[8] BARBOSA A D P, BOBROVNITCHII G S, SKURY A L D, et al. Structure, microstructure and mechanical properties of PM Fe-Cu-Co alloys [J]. Materials and Design, 2010(31): 522−526.

[9] SPRIANO S, CHEN Q, SETTINERI L, et al. Low content and free cobalt matrixes for diamond tools [J]. Wear, 2005, 259: 1190−1196.

[10] 孙毓超, 宋月清. 对结合剂中钴的再认识[J]. 人工晶体学报,2002, 31(6): 608−615. SUN Yu-chao, SONG Yue-qing. Re-cognizance to cobalt in the matrix [J]. Journal of Synthetic Crystals, 2002, 31(6): 608−615.

[11] 黄艳华, 贺跃辉, 谢志刚, 等. 金刚石工具用Ni-Co合金粉末的制备及表征[J]. 超硬材料工程, 2006, 18(5): 1−5. HUANG Yan-hua, HE Yue-hui, XIE Zhi-gang, et al. Preparation and characterization of Ni-Co alloyed powder used in diamond tools [J]. Superhard Material Engineering, 2006, 18(5): 1−5.

[12] HSIEH Yu-zan, LIN Shun-tian. Diamond tool bits with iron alloys as the binding matrices [J]. Materials Chemistry and Physics, 2001, 72: 121−125.

[13] 申 思, 宋月清, 汪礼敏, 等. 浅析共深淀法制备Fe-Co预合金粉末中氧含量的控制[J]. 粉末冶金工业, 2009, 19(5): 1−4. SHENG Si, SONG Yue-qing, WANG Li-min, et al. Study on control of oxygen content in pre-alloyed Fe-Co powder prepared by co-precipitation method [J]. Powder Metallurgy Industry, 2009, 19(5): 1−4.

[14] 淦作腾, 任淑彬, 沈晓宇, 等. 放电等离子烧结法制备金刚石/Cu复合材料[J]. 粉末冶金材料科学与工程, 2010, 15(1): 59− 63. GAN Zuo-teng, REN Shu-bin, SHEN Xiao-yu, et al. Research on diamond/Cu composites fabricated by spark plasma sintering [J]. Materials Science and Engineering of Powder Metallurgy, 2010, 15(1): 59−63.

[15] 章文姣, 杨凯华, 段隆臣. WC对金刚石钻头镍基钎料胎体性能的影响[J].粉末冶金材料科学与工程, 2011, 16(6): 881−885. ZHANG Wen-jiao, YANG Kai-hua, DUAN Long-chen. Impact of WC on diamond bit’s matrix performance with nichel-based brazing material [J]. Materials Science and Engineering of Power Metallurgy, 2011, 16(6): 881−885.

[16] 谢志刚, 秦海青, 刘心宇, 等. 金刚石制品用FeCoCu预合金粉末的制备及应用研究[J]. 材料工程, 2011 (3): 1−6. XIE Zhi-gang, QIN Hai-qing, LIU Xin-yu, et al. Study on the preparation of the prealloyed powder and its application for diamond tools [J]. Material engineering, 2011(3): 1−6.

[17] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 2011: 288−289. HUANG Pei-yun. Power Metallurgy Principle [M]. Beijing: Metallurgical Industry Press, 2011. (In Chinese): 288−289.

[18] 汤东华, 洪跃生. 钴基结合剂对金刚石把持力的研究[J]. 华侨大学学报: 自然科学版, 1994, 15(3): 353−357. TANG Dong-hua, HONG Yue-sheng. A Study on the retention of cobalt base bonding agent to diamond [J]. Journal of Huaqiao University: Natural Science, 1994, 15(3): 353−357.

[19] 戴秋莲, 徐西鹏, 王永初. 金属结合剂对金刚石把持力的增强措施及增强机制评述[J]. 材料科学与工程, 2002, 20(3): 465−468. DAI Qiu-lian, XU Xi-peng, WANG Yong-chu. Measures used to improve bonding of diamond to matrix and bonding mechanisms [J]. Materials Science & Engineering, 2002, 20(3): 465−468.

(编辑 汤金芝)

Low-temperature hot press sintering of Fe-Cu based pre-alloyed powder manufactured by co-precipitation method

XIE De-long1, WAN Long1, LIU Zhi-huan2, 3, 4, FANG Xiao-hu2, 3, 4, LÜ Zhi2, 3, 4, LIN Feng2, 3, 4, PAN Xiao-yi2, 3, 4

(1. College of Material Science and Engineering, Hunan University, Changsha 410082, China;2. Guangxi Key Laboratory of Superhard Materials, Guilin 541004, China; 3. Chinese National Engineering Research Center for Special Mineral Materials, Guilin 541004, China;4. China Nonferrous Metal (Guilin) Geology and Mining Co., Ltd, Guilin 541004, China)

Fe-Cu based pre-alloyed powder containing Co, Ni and Sn elements was manufactured by co-precipitation method. Metal bond used for diamond tools were fabricated by vacuum hot press sintering Fe-Cu based pre-alloyed powder with adding mass fraction of 25% WC as skeleton phase under the temperatures of 700 to 860 ℃. Phase composition and morphology of pre-alloyed powder and metal bond were characterized by XRD and SEM. Mechanical properties including hardness, bend strength and abrasion ratio of the sintered matrix were also studied. The results show that solid solution has formed in the pre-alloyed powder owning solid solution phase with fine particle size of about 3mm, smooth surface and irregular shape was obtained. DSC curve show that the atom diffusion and phase transformation undergo in 820~846 ℃. The matrix has little pore defect and optimal physical and mechanical properties when sintered at 820 ℃. The hardness is 113.9 HRB,relative density is 98.86% and bend strength is 1 306.4 MPa. Meanwhile the bond force for diamond of the metal bond sintered at 820 ℃ reaches the maximum value.

co-precipitation method; pre-alloyed powder; low-temperature hot press sintering

TQ164

A

1673-0224(2015)1-93-06

科技部科研院所技术开发研究专项(2013EG115007);广西自然科学基金面上项目(2013GXNSFAA019320);广西科学研究与技术开发计划自助项目(桂科攻1348008-3);中色集团科技开发项目(2013KJJH11);桂林科学研究与技术开发计划项目(20140104-4)

2014-02-21;

2014-09-24

万隆,教授,博士生导师。电话:13055177892;E-mail:wanlong1799@163.com