高精度微孔镗削加工工艺的优化研究

2015-03-02张沛森李忠新

张沛森,李忠新

(北京理工大学机械与车辆学院,北京100081)

0 引 言

微小型化技术是21 世纪重要技术之一,深刻地影响着科学进步和国防事业的发展,而随着各类微小型系统的不断发展及其应用领域的扩大,对于微小型结构件的需求种类和数量也逐年增加,微小型结构件往往具有微小的整体尺寸与较为复杂的特征,加工时要求较高的加工精度[1]。一般的钻削、铰孔等加工方法所加工的微小型孔表面质量较差,研磨加工效率较低,而镗削加工具有好的加工适应性和加工质量,并且有较高的加工效率[2]。

本研究通过对Ф2.7 mm 小孔进行镗削加工,研究吃刀量、进给速度及刀具转速对镗削加工表面粗糙度和镗削后孔直径尺寸的影响,通过正交试验对工艺参数进行优化,加工出IT6、Ra 0.2 μm 的Ф2.9 mm 孔,为科学、合理地制定微小型结构件的镗削加工参数提供参考。

1 微孔的镗削加工方法与试验条件

镗削加工是用镗刀对轮廓内径进行扩大的车削工艺,可以完成从半粗加工到精加工的加工要求。本次试验,首先通过钻孔得到一系列Ф2.7 mm 的小孔,再使用插补算法对Ф2.7 mm 钻削孔进行镗削加工,并对加工得到的孔进行测量。

试验所用材料为3J33 马氏体时效钢,在微小型构件中具有较高代表性,其基本性能为E=180 000 MPa、G=69 168 MPa、HRC=42~55、泊松比v=0.3[3],具有强度高,韧性好的特点。所用刀具为单刃镗刀,材料均为硬质合金,所用刀具如图1 所示。

图1 Ф2.85 镗刀22.5 倍放大图

本研究所用机床为微小型车铣复合加工机床KNC-50FS,如图2 所示,其具有相互独立的三向动力主轴以及铣削电主轴,加工时试件固定,动力主轴完成进给运动,铣削电主轴带动镗刀转动进行镗削加工。

图2 加工机床KNC-50FS

加工得到孔的样件如图3 所示。

图3 小孔镗削加工样件

本研究使用万能工具显微镜(19JPC-V)分别测量了孔的两垂直方向尺寸(单位:mm),万能工具显微镜如图4 所示,测量精度达到1 μm。

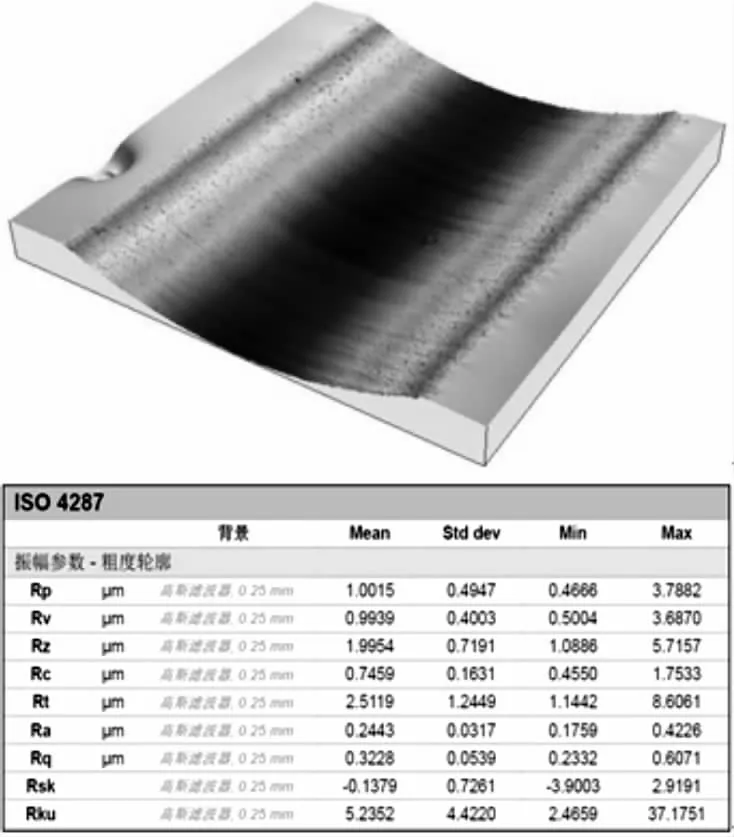

笔者使用白光干涉仪(Taylor Talysurf CCI)对表面粗糙度检测进行测量,测量结果如图5 所示,镗削加工表面粗糙度采用轮廓算术平均Ra 值(单位:μm)。

图4 万能工具显微镜

图5 白光干涉仪输出数据

2 实验数据及分析

2.1 单因素变化试验

本研究使用悬深为5 mm,直径为Ф2.9 mm 的硬质合金镗刀,对直径为2.7 mm 的盲孔进行镗削加工的单因素试验。

2.1.1 转速对镗削后孔的尺寸以及表面粗糙度的影响

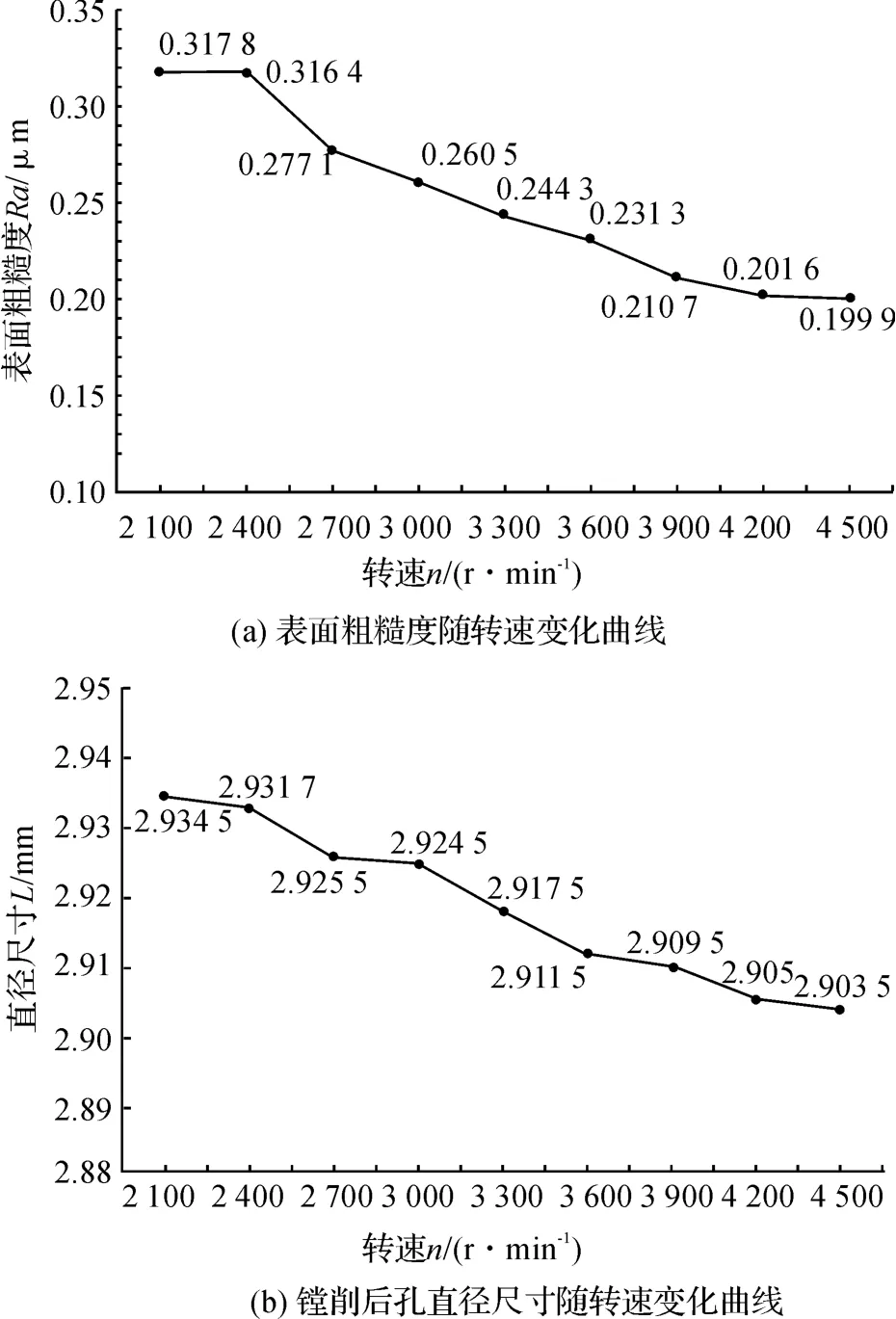

当进给速度为1.5 mm/min 时,本研究测得刀具转速对镗削后孔尺寸和表面粗糙度的影响曲线如图6 所示。

随着刀具转速的增加,镗削表面的粗糙度Ra 值减小(如图6(a)所示),并且所得到的孔的尺寸越接近理想尺寸Ф2.9 mm(如图6(b)所示)。因为当进给速度一定时,刀具转速与每转进给量成反比关系,即加工单位长度的切削次数随着转速的增加而增加,减少了镗刀挠性弯曲产生的加工误差,并且切削力减小,加工震颤降低,提高了加工样件的表面质量[4]。但是随着刀具转速的提高,产生大量的热,容易造成刀具的损坏及不必要的损失,并且随着转速的提高,对表面质量和尺寸精度的改善越来越不明显[5]。

2.1.2 进给速度对镗削后孔的尺寸以及表面粗糙度的影响

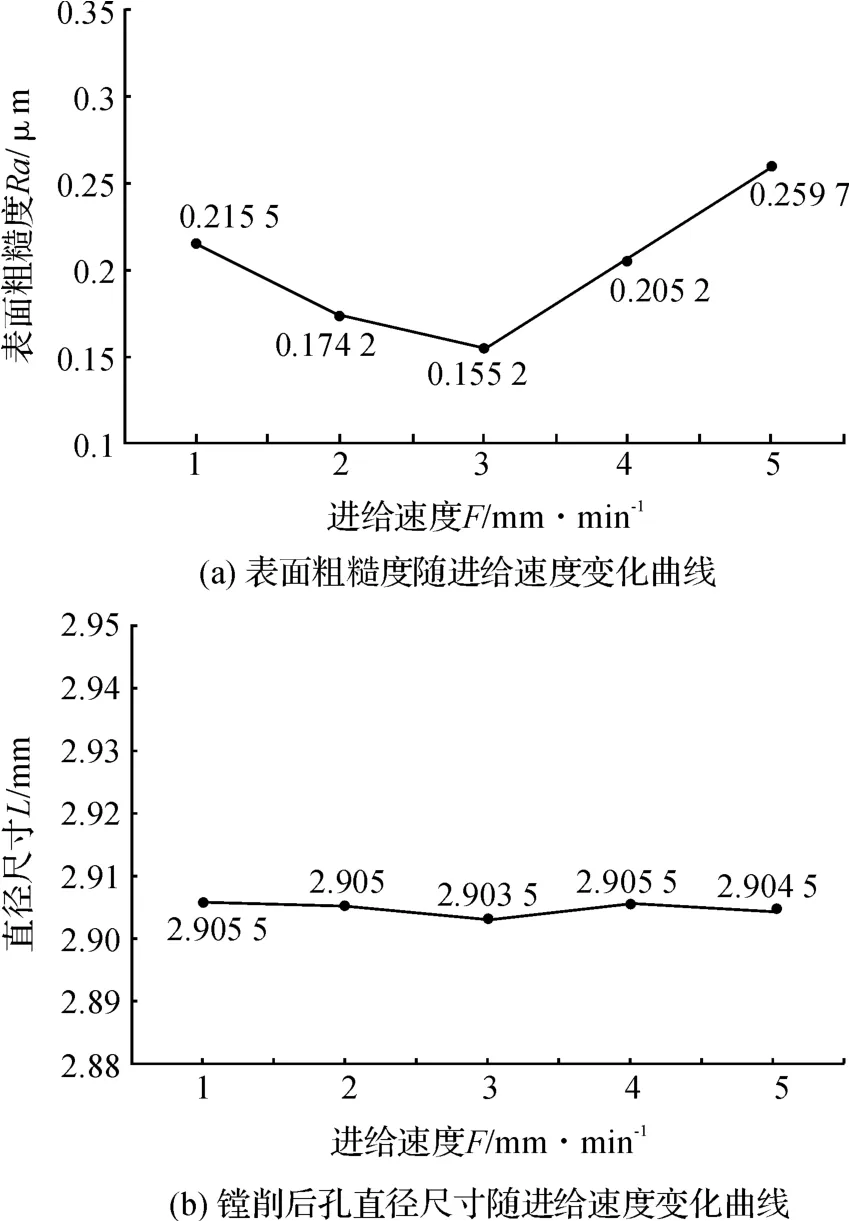

当刀具转速为4 500 r/min 时,本研究测得进给速度对镗削后孔尺寸和表面粗糙度影响的曲线如图7所示。

图6 转速对表面质量和加工精度的影响

图7 进给速度对表面质量和加工精度的影响

进给速度的改变对镗削后孔直径尺寸的影响不大(如图7(b)所示),但表面粗糙度随进给速度增加的先降低再升高(如图7(a)所示)。当进给速度较低时,镗刀的每转进给量小,会对同一加工表面过度切削,延长了加工时间并易使表面被破坏;当进给速度较高时,镗刀的每转进给量会超过刀尖圆弧半径的作用范围,使表面不能被充分加工,甚至划出沟槽,使表面质量下降[6]。

在相关试验中,当刀具转速为3 000 r/min 时,产生了类似的现象,最好的表面质量仍在进给速度为3 mm/min时取得,说明最佳进给速度与转速无关。

2.2 多因素对加工尺寸以及表面粗糙度的影响

实际加工过程中,不能只看单一因素对加工的影响,还要综合考虑各个因素间影响,从而选择最佳的切削参数,为比较各个因素对加工尺寸及表面粗糙度影响的大小,笔者用正交试验的方法对切削过程进行探究[7-8]。

2.2.1 正交试验方案设计

本研究选定的参数变量为刀具尺寸、进给速度、刀具转速,为三因素三水平试验,选用L_9(3^4)正交表设计正交试验。

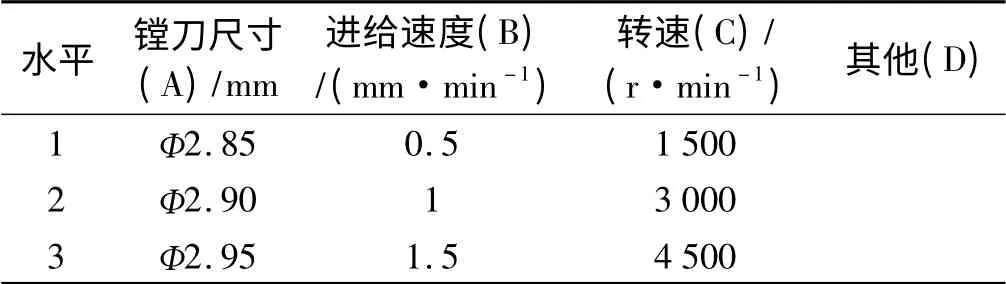

所设计正交表如表1 所示。

表1 因素与水平表

2.2.2 试验结果与分析

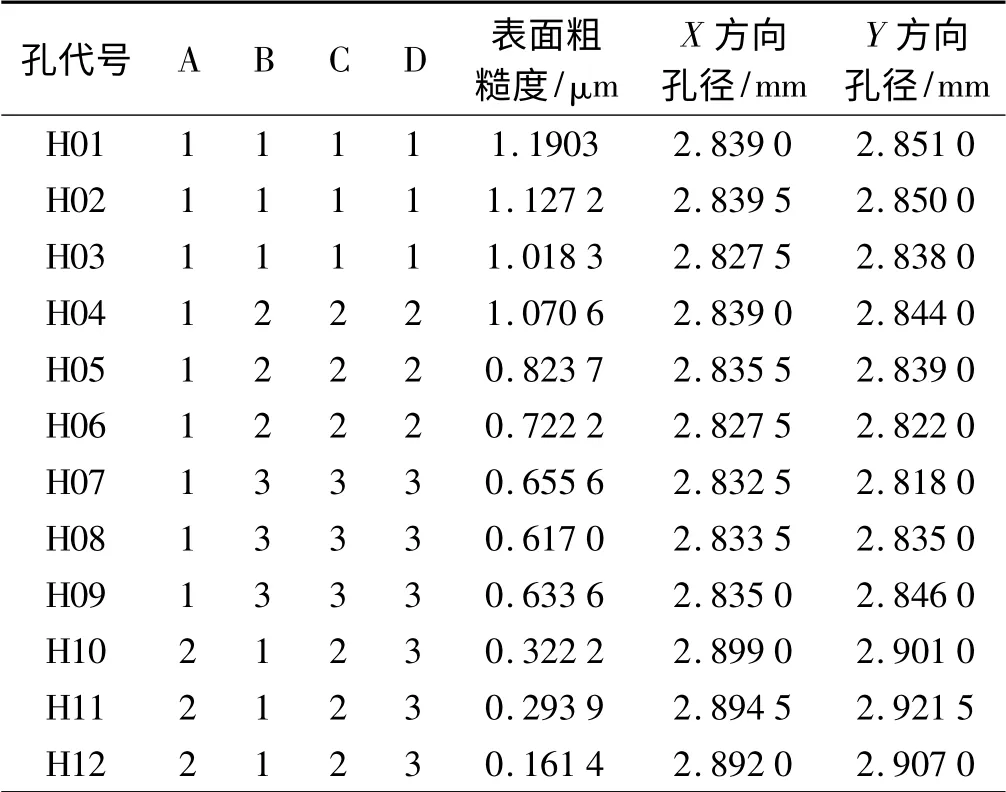

试验指标为表面粗糙度Ra 值和镗削后盲孔直径尺寸Lx、Ly。为使试验结果更可靠,每组实验均重复进行了3 次,试验结果如表2 所示。

表2 正交试验结果

(续表)

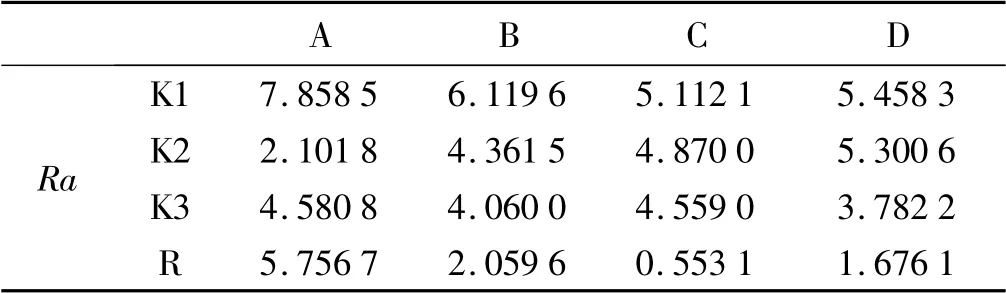

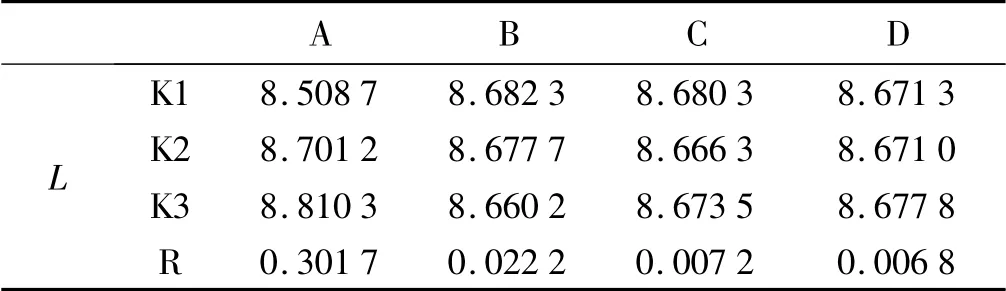

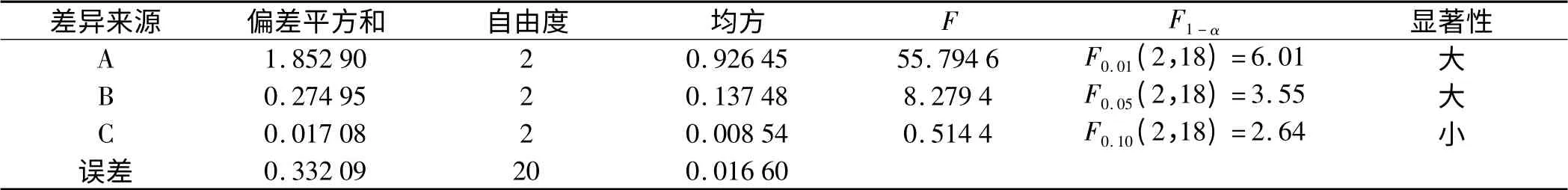

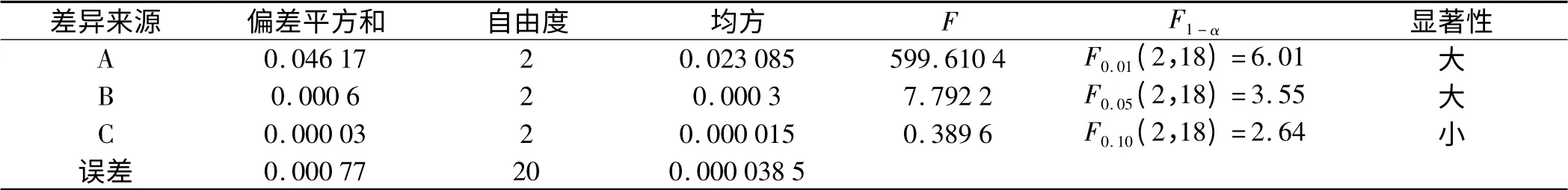

为确定各因素的影响程度以及显著性,本研究对所得数据进行了极差分析和方差分析。对27 组试验结果中表面粗糙度数据的极差分析和多次重复试验方差分析的结果分别如表3、表5 所示,对相同因素水平下所测量尺寸取平均值后的极差分析和多次重复试验方差分析[9]的结果分别如表4、表6 所示。

表3 表面粗糙度极差分析表

表4 测量尺寸极差分析表

本研究由表3、表4 的极差分析,推断出切削参数对表面粗糙度和镗削后盲孔直径尺寸影响程度的排列顺序均为:所用镗刀尺寸>进给速度>转速。由表5、表6 的方差分析,推断出镗刀尺寸和进给速度对表面粗糙度Ra 和镗削后孔尺寸L 的影响显著。

本研究通过对表2 的观察,发现H04、H05、H06有较好的表面质量和较理想的加工尺寸,此时均使用Ф2.90 mm的镗刀进行镗削加工。镗削加工前孔的直径为Ф2.70 mm,认为单边0.1 mm 切削深度可以获得较好的加工效果。

表5 表面粗糙度方差分析表

表6 加工孔直径尺寸方差分析表

3 结束语

本研究通过优化镗削加工参数,使得孔的加工尺寸精度可以达到IT6 级精度,表面粗糙度Ra 值可以达到0.2 μm。与钻孔相比,镗削加工使孔表面质量显著提高,Ra 值降低0.8 μm,形状误差得到改善。通过镗削加工试验及对所获得的数据进行分析,得出了如下结论:

(1)镗削能达到较高的加工精度,表面粗糙度Ra值可达0.2,可以达到生产加工的要求。铰孔加工时加工精度可达IT6,Ra 值可达0.4,但使用铰刀加工时存在无法加工非圆整孔、一把铰刀仅能加工一种尺寸、不适合加工高硬度的材料等不足。镗削加工具有较好的适应性,可以在克服上述不足,并取得较高的加工精度。

(2)在对高强度、高韧性合金材料上的微小盲孔进行镗削加工时,切削深度对镗削质量的影响最大。因为镗削加工时,刀杆与孔轴线间的偏差会使得切削深度不断变化,切削深度与镗刀所受力成近似正比关系,镗刀受力后发生挠性弯曲,在镗削过程中会加剧镗刀的震颤,影响加工表面质量,此时可以通过增大刀杆直径来抑制这一影响[10]。

(3)进给速度对镗削质量也有较大影响。较低与较高的进给速度均无法得到最好的表面质量,加工时应根据所选镗刀的刀尖圆弧半径以及刀具的偏角选择合适的进给速度。根据加工经验,对于尺寸较小的孔,进给速度可以优先选为所加工孔的直径。

(4)刀具转速对镗削质量的影响较小,但对孔的尺寸有较大影响,通过选择较高的转速有助于获得理想的表面质量和尺寸精度。

[1]石文天.微细切削技术[M].北京:机械工业出版社,2011.

[2]M4 workshop report. Workshop on Micro/Meso-Mechanical Manufacturing[R].Evanston:Northwestern University,2000.

[3]王大鹏.3J33 马氏体时效钢时效行为及晶粒细化[D].哈尔滨:哈尔滨工业大学机电工程学院,2009.

[4]付宏鸽.难加工材料深孔镗削技术研究[D].西安石油大学机械工程学院,2006.

[5]吴能章,周利平.一种新型复合材料镗刀杆的建模与有限元分析[J].西华大学学报:自然科学版,2005,24(5):22-25.

[6]吴国梁.镗工实用技术手册[D]. 南京:江苏科学技术出版社,2007.

[7]杨 蕾,蔡安江.电火花线切割加工参数对加工速度和表面粗糙度影响的研究[J].机床与液压,2011,39(15):45-47.

[8]康小会,吉 方,张日升.电火花微细孔加工关键技术研究[J].机械,2013(15):65-68.

[9]曹自洋,等. 微细铣削切削力正交实验研究[J]. 工具技术,2010,44(10):11-15.

[10]LU Zi-nan,YONEYAMA T. Micro cutting in the micro lathe turning system[J].International Journal of Machine Tools & Manufacture,1999,39(7):1171-1183.