引松供水工程超大直径竖井超深孔反向爆破成井施工技术

2015-02-27孙振川中铁隧道股份有限公司河南郑州450003

孙振川,王 亮(中铁隧道股份有限公司,河南郑州 450003)

引松供水工程超大直径竖井超深孔反向爆破成井施工技术

孙振川,王 亮

(中铁隧道股份有限公司,河南郑州 450003)

摘要:引松供水工程4标段饮马河调压井深50 m,直径为20 m,为圆柱形竖井结构。主要岩性为凝灰质砂岩,竖井井口地形陡峭、环境复杂,便道及施工场地布置困难,大型设备很难进入,施工难度非常大。为解决因边界条件复杂而造成施工方案选择困难的问题,通过资料查阅、国内外现有竖井方案调研、专家咨询等方法,多方案反复比选评审,大胆试验,提出并试验成功超大断面超深孔反向爆破成井技术,特别是对爆破分区、爆破方案及关键施工工艺等方面进行了深入研究,得出了一系列理论及参数,在施工条件极为困难的情况下,为本工程的顺利实施打下了坚实的基础。

关键词:供水工程;调压井;超大直径超深竖井;反向爆破

0 引言

传统大断面竖井施工多为正向钻爆法施工[1],有下部作业空间时,也可采用导孔+正向钻爆扩挖法[2]或导孔+反向钻爆扩挖法[3-4]。对于深50 m、直径为20 m的大断面且地质相对单一的圆形竖井来说,常规正向钻爆法是非常成熟的工法;但受制于井口地表复杂的地形条件,从场地布置、便道引入到设备进场,都使该方案难以实施,只能另辟蹊径。虽然下部隧道已于先期建成,有可利用空间,正向导孔+反向钻爆法有一定的实施条件;但其实施环境差,安全风险高,同时受制于复杂的地表地形条件,相应的地表配套设备很难进场,该方案亦很难实施。

深孔爆破法是20世纪50年代发展起来的一种爆破技术,主要用于矿山,先后在瑞典、前苏联、日本、芬兰等国研究试验并成功运用。我国于1958年开始进行深孔爆破法成井试验,先后在桃林铅锌矿、新疆可可特矿务局、八街铁矿矿山等工程中成功运用。在该方面李启月等[5]研究了深孔爆破分为多孔球状药包爆破及直孔掏槽爆破2种模式,分析了一次爆破成井的技术难题,并提出相应解决措施,认为岩性、孔偏差、成井断面大小、成井高度是影响模式选择的主要因素。周传波[6]在深孔爆破成井钻爆参数和工艺的影响因素、矿岩可爆性影响因素及试验地段矿岩可爆性评价等方面分析研究的基础上,采用计算机数值模拟、模型

试验、现场试验爆破领域“三位一体”的研究方法,对深孔一次爆破成井中的相关爆破技术进行了全面研究。袁向全等[7]和刘永文[8]通过对平行集束深孔爆破技术的研究,得出此技术可以减少爆破炸药单耗、提高爆破质量、减少爆破成本。由于该技术在地表不需要大型设备,对场地条件要求相对宽松,比较适合本工程;但从国内外研究现状可知,对深孔爆破掘进成井技术的应用,尤其在我国,绝大多数为小断面、中天(竖)井(断面面积不超过20 m2,钻孔深度不超过30 m),而且对爆破振动等危害的要求不高。对深孔爆破掘进成井技术的研究,主要集中在实验研究,依托于爆破技术人员的经验,而爆破理论研究体系并不完整,尤其是对爆破块度、起爆网络可靠度及爆破振动等方面的研究更为缺失,大断面、深竖井(相对反向爆破而言)超深孔反向掘进的资料也难以检索到。

综上所述,针对本竖井复杂的边界条件,施工方案的选择和优化显得尤为困难和重要。

1 工程概况

吉林省中部城市引松供水工程总干线施工4标段位于吉林市岔路河与饮马河之间,线路桩号为48+900 m~71+855 m,总长度为22 955 m。

饮马河调压井桩号为71+752.33 m(见图1),调压井开挖直径约为20 m,高约为50 m,饮马河调压井工程竖井石方洞挖工程量为18 021 m3,调压井形式为简单圆筒式(见图2和图3)。井口处山势陡峭,植被不发育。洞室部位主要岩性为凝灰质砂岩,灰白色,碎屑结构,块状构造,致密,坚硬,断口见钙质薄膜,局部有斑点状矿物,围岩类别以Ⅲ类为主。

图1 饮马河调压井在4标段的位置图Fig.1 Location of Yinmahe shaft

图2 调压井平面图Fig.2 Plan of ground surface around Yinmahe shaft

图3 调压井剖面图Fig.3 Profile of Yinmahe shaft

2 调压井施工难题

1)调压井井口地形条件复杂,山势陡峭,施工便道引入和场地布置困难,施工条件差。

2)调压井断面大(直径为20 m),掘进深度较深

(50 m——相对反向爆破而言),结合竖井地质地形条件,施工方法选择困难。

3 施工方法选择

3.1选型原则

1)充分考虑地质地形条件,最大限度便于场地布置、设备进场、施工,以及施工过程中能及时封闭围岩。

2)充分利用下部隧道空间和通道展开施工,确保安全及工效。

3.2施工方法选择

传统竖井施工方法主要有4种:正向钻爆法(普通法)、反向钻爆法(爬罐爆破法)[2]、机械钻井法、深孔反向爆破法。

1)正向钻爆法。由于井口施工场地狭小,便道引入困难,大型设备特别是门吊等提升设备难以到达井口,出碴进料困难,方案难以实施。

2)反向钻爆法[9]。由于竖井断面大,需要作业人员在井内完成多道复杂的工序,工作环境恶劣、安全性差,成本高、效率低。

3)采用机械钻井法[10]虽然不需要作业人员在井内施工,工作环境安全良好;但施工机械庞大,准备时间长,设备购置费用高,受井口地形限制,设备难以抵达,受竖井断面限制,且施工机械本身还有待完善,也不适用于本工程。

4)相比之下,利用已有隧道空间进行深孔反向爆破,既避免了前3种施工方法的缺点,也一直是研究的热点和推广的对象,而且在施工作业环境和技术操作方面具有优势。同时,研究表明,深孔反向爆破法成本约为正向爆破法的40%、机械钻井法的30%,而效率约为正向爆破法的141%、机械钻井法的128%。

综合考虑调压井地质地形条件,经反复研究比选,最终决定充分利用既有隧道空间采用深孔反向爆破法进行调压井施工,即“深孔分段、分层留碴爆破,边支护边出碴”的整体施工方案。

4 反向爆破成井技术施工要点及步骤

4.1总体方案

1)采用超深钻孔由上往下钻凿直达底部空间,再由下往上进行分段、分层微差爆破,从而实现安全、高效、快速成井。

2)在调压井的中间,由下往上分段、分层爆破形成一条通达底部总干线隧道的导井(直径达6 m),作为主体崩落爆破的落碴通道和新的自由面(见图4)。

3)在调压井设计轮廓周边进行预裂爆破,以形成光滑平整面并减少崩落孔的爆破振动。

4)以导井和调压井下底面为自由面,由下往上分段、分层爆破崩落主体岩体。

图4 调压井爆破分区图(单位:m)Fig.4 Plan showing blasting zone division of Yinmahe shaft(m)

5)留碴支护。根据实际补偿空间的大小,确定每段爆破厚度及分段原则,要求最终爆破后调压井内留下一定量的爆碴,稍加修整后就能作为支护平台。完成一定高度的支护工作后,再通过底部的总干线隧道出碴,出碴量以便于后期支护工作为准。依此类推,边支护边出碴,直至完成整个调压井的掘进工作。

4.2爆破分区及施工顺序

4.2.1爆破分区

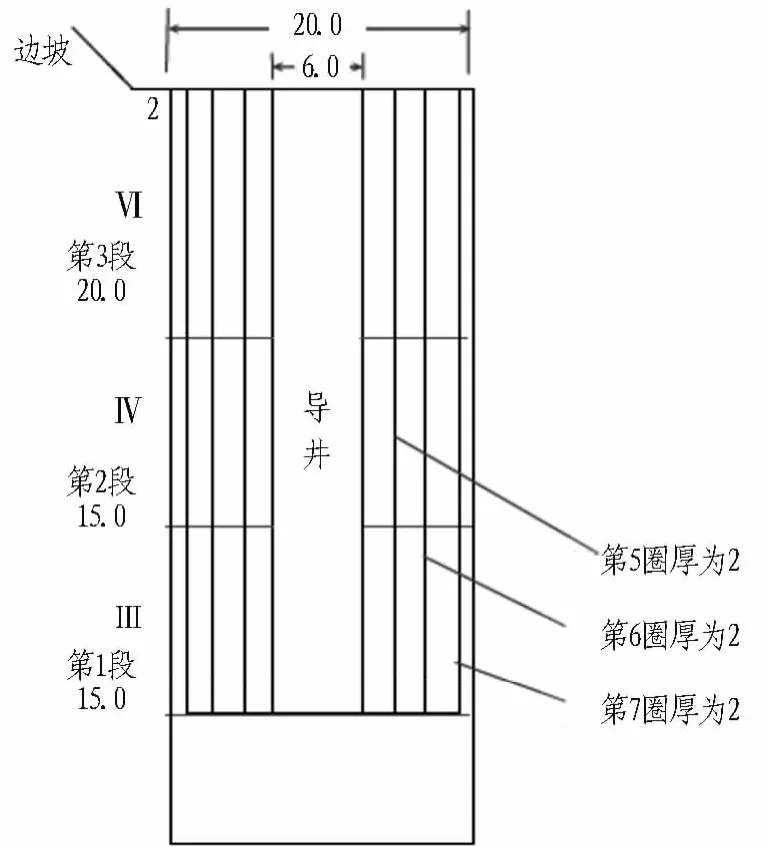

为确保爆破质量并有效控制爆破振动,将本次50 m厚的15 708 m3的岩体划分为6大分区进行分块、分段、分层爆破,其中导井爆破范围分为3个分区,预裂和崩落爆破范围分为3个分区,如图5所示。

图5 调压井深孔爆破分区方案(单位:m)Fig.5 Profile showing blasting zone division of Yinmahe shaft(m)

4.2.1.1“0区”代表预先完成的工作

要求将该分区进行预先开挖并清运爆碴,其爆破方法为水平浅孔爆破,主要考虑:1)预先采用水平浅孔爆破的难度远小于钻60 m深垂孔爆破的难度;2)

隧道上方的调压井岩体爆破需要补偿空间,隧道本身的空间不能满足其需求;3)深孔钻孔的偏斜率需要通过钻穿炮孔后进行测定,并根据实际情况调整药量,如果其底部不爆破清运,就无法确定该处的钻孔状况;4)深孔爆破一般需要将孔钻穿的另一个目的是要对孔内的裂隙水、钻碴、节理夹泥等进行有效下溜,以确保孔内通透,从而保证装填可靠。

4.2.1.2中间导井爆破分为3个分区

中间导井主要为后续主体崩落爆破创造自由面并提供补偿空间。对中间导井设置分区并分段,主要考虑以下3个方面:1)中间导井深度达50 m,一次爆破成型在理论上是可行的,但实际施工难度较大,影响因素较多,如岩体结构构造、钻孔工艺、炸药装填工艺及爆炸物品等;2)根据国内矿山的深孔一次爆破成型经验,高度在15~20 m时,是可行且可靠的;3)隧道底部的补偿空间有限。

4.2.1.3主体崩落爆破分为3个分区

充分利用底部自由面和中间导井的自由面,由下向上、由里向外,分段、分层崩落主体岩体。主体崩落爆破在全高上分为Ⅲ区、Ⅳ区和Ⅵ区,主要考虑底部的补偿空间、炸药装填难度及爆破振动3个因素。

4.2.1.4预裂爆破分为3个分区

预裂爆破的关键在于根据线性断裂理论设计全长不耦合装药,于分段主体崩落爆破前,在调压井设计轮廓面处,采用预裂爆破技术使该分段的待开挖部分和保护部分之间形成一条裂缝,以确保开挖面平整并有效减弱爆破振动。其分区与崩落爆破相同,即在全高上也分为Ⅲ区、Ⅳ区和Ⅵ区,只是比同段崩落爆破早响一步。

4.2.2各分区起爆顺序

在爆破顺序上,深孔爆破总体上分为5个时间段起爆:Ⅰ区为第1段,Ⅱ区为第2段,Ⅲ区为第3段,Ⅳ区为第4段,Ⅴ区和Ⅵ区为第5段,各爆破分区施工顺序见表1。表中“起爆顺序”栏的数字“3.5”代表该分区的起爆顺序,与数字“3”对应的分区皆为第3段起爆,但时间稍延迟于“3”,其他类推。

表1 调压井深孔爆破分区施工顺序表Table 1 Blasting sequence of Yinmahe shaft

4.3各分区爆破方案

4.3.1导井爆破设计

采用类似冶金地下矿山VCR开采法进行导井爆破施工(一种进行深孔球形药包分段、分层、从下向上爆破形成天井的施工方法),不需要大直径中空孔作为自由面,钻凿深孔的工作量较少,对炮孔偏斜率要求较低。

4.3.1.1药包结构

导井爆破的炮孔为150 mm,选用2号岩石乳化炸药,药包长径比为7.0,药包的炸药直径按120 mm、密度按1 000 kg/m3计算。该球形药包的长度L药=K·d=7.0×120=840 mm,质量Q药=ρπd2L药/4=1 000×3.14×0.122×0.84/4≈10 kg。

4.3.1.2孔内分层

根据现场爆破漏斗实验,可得出不同质量球形药包的最佳埋置深度,如表2所示。

表2 球形药包质量与最佳埋深对应关系表Table 2 Spherical cartridge weight Vs.optimum burying depth

本次调压井爆破拟选取的球形药包质量为10 kg,对应的最佳埋置深度do=1.81 m,L药为炸药长度,Ho为单孔内每层炸药及堵塞高度,L堵为单孔每层堵塞长度,相对关系如图6所示。可以求出合理分层高度Ho=do+L药/2=1.81+0.84/2=2.23 m,每层内堵塞高度L堵=Ho-L药=2.23-0.84=1.39 m,炮孔内分层数量(即炮孔内装药个数)N药=(H-do)/Ho,式中H为调压井深度,于是有N药=(50-1.81)/2.23≈22,进而可得出单孔药量Q孔1=N药·Q药=22×10=220 kg;因此,单个炮孔内装药22个,每个装药10 kg,总装药量为220 kg。

图6 球形药包爆破层高图Fig.6 Blasting height of spherical cartridge

4.3.1.3孔位设计

导井炸药单耗取7.8 kg/m3,可以计算出导井总装药量

式中:q导井为导井爆破炸药单耗,kg/m3;V导井为导井体积,m3。

将相关数值代入式(1)计算得出Q导井=7.8×3.14× 32×50≈11 000 kg,炮孔数量N孔=Q导井/Q孔1=11 000/220=50。根据爆破能量均布原理,孔间距设为0.85~1.11 m,将50个炮孔均匀地分布在直径为6 m的导井平面上,如图7所示。

图7 导井炮孔布置俯视图Fig.7 Layout of blasting holes of guide shaft

4.3.1.4爆破参数表

导井爆破总体参数如表3所示。

表3 导井爆破参数表Table 3 Blasting parameters of guide shaft

4.3.2主体崩落爆破设计

前期中间导井爆破已经形成了足够大的补偿空间,此时的主体崩落爆破,主要采用地下深孔台阶爆破技术进行爆破设计。考虑到地下爆破的约束性大及现场出碴要求爆破块度小的特点,适当缩小孔网参数、加大炸药量,分段、分层由中向外推进。

4.3.2.1药包结构

与导井爆破所用相同。

4.3.2.2孔位设计

地下深孔台阶爆破的炮孔间距

式中:m为密集系数,一般取1.0~1.25;w为最小抵抗线,硬岩一般取(20~30)d2(d2为崩落孔装药直径);取m=1.0,w=20 d2。

将相关数值代入式(2)计算得出a2=1.0× 20×0.12=2.4 m,根据底部隧道出碴块度要求,将炮孔间距缩小,取2.0 m。以孔/排间距2.0 m为布孔原则,在崩落平面上均匀布设炮孔,如图8所示。

4.3.2.3药量计算

结合本工程特点,由于中间导井较大,炸药单耗取1.56 kg/m3,可以计算出崩落爆破总装药量

式中:q崩落为崩落爆破炸药单耗,kg/m3;V崩落为崩落爆破体积,m3。

将相关数值代入式(3)计算得出Q崩落=1.56× 3.14×(102-32)×50≈19 800 kg。

单孔装药量

式中n崩落为崩落爆破孔数。

将相关数值代入式(4)计算得出Q孔=19 800/66=300 kg;因此,崩落爆破总共布置66个炮孔,每个炮孔装300 kg炸药,共计装19 800 kg炸药。

图8 崩落炮孔布置俯视图(单位:m)Fig.8 Layout of driving blasting holes(m)

4.3.2.4爆破参数表

崩落爆破总体参数如表4所示。

4.3.3周边预裂爆破设计

沿调压井开挖边界密集布置炮孔,采用低猛度不耦合串状间隔装药预裂爆破模式,在前方主体崩落爆破之前起爆,形成一条介于主体崩落爆破区和调压井边界保留区之间的裂缝,以减弱主炮孔爆破对被保护岩体的破坏并形成平整轮廓面。

4.3.3.1药包结构

根据预裂爆破的设计理念,装药为不耦合结构,要求炸药爆炸产生的孔壁应力波最大值小于孔壁岩石的极限动抗压强度;但要大于极限动抗拉/剪强度,确保能够在相邻炮孔间形成裂缝,且不能破坏残留孔壁。根据这个要求,可以计算出适合一定直径炮孔的装药直径,炮孔直径与装药直径的比值就是不耦合系数ζ。

实践证明,一般情况下,ζ的合理取值范围为2~4,本次设计取3,于是可以计算出药卷直径d=D/3=150/3=50 mm,即预裂爆破药卷直径为50 mm。

4.3.3.2孔位设计

钻孔间距不仅影响装药量的大小,还直接关系着预裂壁面的质量,在保证2孔之间裂开成缝的前提下,小间距的壁面质量远好于大间距的壁面质量。通常,一般工程取a=(7~10)D(D为炮孔直径),质量要求高的工程取a=(5~7)D。选择a时,钻孔直径大于100 mm时取小值,小于60 mm时取大值;软弱破碎的岩石取小值,坚硬的岩石取大值;质量要求高的取小值,要求不高的取大值。

本次预裂爆破炮孔直径为150 mm,考虑到孔深过大,炮孔间距取小值,即a3=7D=1 050 mm,实取a3=1.0 m,则炮孔数量n预裂=2πR/a3=2×3.14×10/1≈63。将63个炮孔均匀地分布在调压井边界上,如图9所示。

表4 崩落爆破参数表Table 4 Parameters of driving blasting

图9 预裂炮孔布置俯视图

Fig.9 Layout of presplitting blasting holes

4.3.3.3药量计算

基于岩石抗压强度、孔距和炮孔半径,有如下线装药密度计算公式式中:QL为线装药密度,kg/m;σ为岩石极限抗压强度,MPa;a为炮孔间距,m;r为炮孔半径,m。

考虑到地下深孔夹制力大,抗压强度取180 MPa,将相关数值代入式(5)计算得出QL=0.127×1800.5× 10.84×0.0750.24=0.92 kg/m,实取QL=1.0 kg/m。根

据炮孔长度及线装药密度可以计算出单孔药量Q孔=H·QL=50×1.0=50 kg/m,即每孔平均装药量为50 kg。根据炮孔数量和单孔装药量可以计算出预裂爆破总药量Q预裂=n预裂Q孔=63×50=3 150 kg。

4.3.3.4爆破参数表

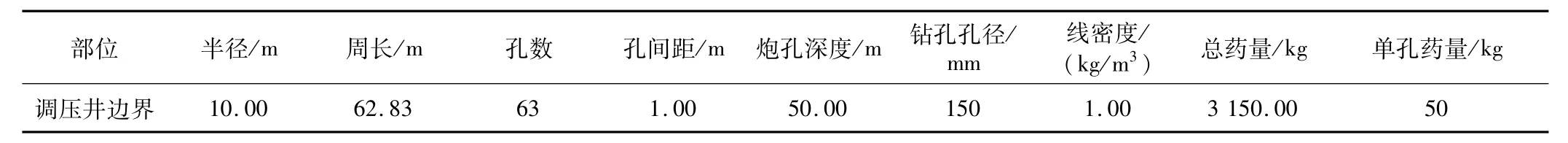

预裂爆破总体参数如表5所示。

表5 预裂爆破参数表Table 5 Parameters of presplitting blasting

4.3.4网络连接

4.3.4.1导井爆破起爆网络设计

为确保延期时间准确可靠,导井爆破统一采用高精度雷管。为减少雷管采购品种,将孔内雷管延时统一确定为1 800 ms,孔外延期雷管采用9 ms和250 ms 2种进行接力组合。导井爆破全高50 m,共分3段、22层、1 100个药包、220响,每5个药包为1响,如图10所示。

图10 导井段间层间起爆分区图Fig.10 Blasting zone division of guide shaft

第1段在Ⅰ区,首先爆破,共6层300个药包分60响,每层由下往上层间起爆延期250 ms;第2段在Ⅱ区,第2轮爆破,共8层400个药包分80响,每层由下往上层间起爆延期250 ms;第3段在Ⅴ区,最后一轮爆破,共8层400个药包分80响,每层由下往上层间起爆延期250 ms。以第1段第1层为例说明各层内各响起爆分区,如图11所示。分层之间由下向上逐渐延期250 ms,如图10所示。每层内部,按每5个炮孔1响,共10响,由内往外依次分布。

图11 导井第1段第1层内起爆网络划分俯视图Fig.11 Ignition network of guide shaft

第2层基本上与第1层相同,只是各响再增加了250 ms延期,依此可得第3、4、5层的起爆分区。

同理,可确定第2、3段各层、各响起爆分区,前6层与第1段相同,只是增加了第7层和第8层。

4.3.4.2崩落爆破起爆网络设计

为减少雷管采购品种,崩落爆破孔内雷管延时统一确定为1 800 ms,孔外延期雷管采用25 ms和9 ms 这2种进行组合,导爆索采用塑料皮普通类别。崩落爆破比同段的预裂爆破稍延迟100 ms起爆。崩落爆破炮孔共分为3段3圈,段内不再分层,用导爆索串PVC管进行全段孔内装药。起爆顺序设计原则为先起爆下面分段,后起爆上面分段,即按第1段到第2段,再到第3段的顺序。每个分段起爆顺序设计原则为先起爆里圈炮孔,后起爆外圈炮孔。同一圈内的炮孔起爆顺序设计原则为逐孔起爆,圈内炮孔延期时间为25 ms,圈与圈之间延期时间为9 ms,第3段要延迟于该起爆区内的导井爆破100 ms。崩落爆破分段、分圈起爆分区如图12所示。

图12 崩落爆破分段、分圈起爆分区图(单位:m)Fig.12 Zone division of driving blasting(m)

以第1段为例说明各段各响起爆设计,如图13所示。第5圈共16个孔,孔间用25 ms高精度雷管接力延期起爆;第6圈共22个孔,首响孔和第5圈首响用9 ms高精度雷管延期起爆,以后孔间用25 ms高精度

雷管接力延期起爆;第7圈共28个孔,首响孔和第6圈首响用9 ms高精度雷管延期起爆,以后孔间用25 ms高精度雷管接力延期起爆。

图13 崩落爆破第1段起爆网络设计图Fig.13 Ignition networks of driving blasting

同理,可确定第2、3段各层、各响起爆设计。第3段高度为20 m,比第1段高出5 m,另外第3段崩落爆破要稍后于第3段预裂爆破100 ms,相应第3段各孔起爆时间往后推迟100 ms,其他也与第1段相同。

4.3.4.3预裂爆破起爆网络设计

为减少雷管采购品种,预裂爆破孔内雷管延时统一确定为1 800 ms,孔外接力延期雷管采用9 ms高精度雷管,导爆索采用塑料皮普通类别。预裂爆破比同段的崩落爆破提前100 ms起爆。预裂爆破炮孔布置在调压井周边,采用双股导爆索串50 mm药卷,用高精度雷管起爆。为减少爆破振动,设置孔间9 ms微差,即用9 ms高精度雷管接力传爆。

以第1段为例说明各段、各响起爆设计,基本网络连接与崩落孔的第1段类似,只是将中间的接力雷管由25 ms改为9 ms高精度雷管。由于第2段高度与第1段一样,所以2段的所有参数都相同,其各响起爆分区也与第1段相同;第3段高度为20 m,比第1段高出5 m,另外第3段要稍后于导井爆破100 ms,相应第3段各孔起爆时间往后推迟100 ms,其他也与第1段相同。

4.4主要施工工艺

4.4.1钻孔施工

超深孔爆破法对钻孔的要求为开孔定位准确、钻孔偏斜率小。钻孔偏斜率是深孔爆破成形的关键,要求不大于0.5%。由于炮孔长达50 m且直径大,很容易造成偏斜,需要采取一定的防偏及纠偏措施。

1)彻底清除调压井上部浮碴后,在调压井上口浇筑1层20 cm厚的混凝土底盘并用风镐找平,再在其上面标出各炮孔的位置并钻孔,钻进时要做到“平”、“直”、“准”、“齐”,钻孔临近全深时,减压钻进。

2)安装导向管能有效减小钻杆晃动造成的钻孔偏斜。

3)所有炮孔都必须钻穿,这样有利于孔底的水分、泥沙等自动下溜,同时,对每孔进行测量,确定实际钻孔编斜率,作为后期装药的基本依据。

4)钻进时,采用重锤法测斜。每钻进3 m测斜一次,钻孔完成后再次进行钻孔测斜,并绘制实测图,偏斜时要及时进行纠偏处理。

4.4.2装填工艺

4.4.2.1装药结构

1)导井装药结构。导井爆破是本次爆破的关键,原则上应到厂家定做直径为120 mm、长度为840 mm、质量为10 kg的药卷塑管乳化炸药。装药前,先用导井器进行验孔,确保孔内畅通,并尽量保持干燥。验孔后,用专用木楔或带橡胶皮的水泥块对孔底进行封堵。然后按设计位置用粗绳或钢丝绳将炸药轻轻放入,确定炸药到位后,倒入适量的干河沙,再依次将炸药和河沙装入孔内,最后一个装药的上部还要保持一定的堵塞。

2)崩落孔装药结构。崩落孔采用的是导爆索串直径为120 mm的药柱,中间间隔PVC管的结构。将该分段爆破的药量均匀串在双股导爆索上,导爆索要绑扎在粗绳或钢丝上(见图14)。

图14 崩落孔装药结构示意图Fig.14 Charging structure of driving blasting

3)预裂爆破装药结构。由于预裂爆破采用的是导爆索串药卷、空气间隔装药,为了防止药卷弯曲,必须把药卷绑扎在直径为2 mm左右的粗绳或细钢丝绳上,外敷双股导爆索后形成药串。为保证顶、底部充分炸开,需加大顶、底部0.5~1.0 m范围内的装药量,其药量为正常装药量的2倍。形成完整的药包后,提粗绳或钢丝绳徐徐送入相应的孔内,利用药串上的粗绳悬吊在孔外。

4.4.2.2封堵措施

炮孔要打透,爆破时需要对打透的炮孔进行封堵。炮孔下口封堵可以采用木楔,也可以采用带橡胶皮的水泥块。带橡胶皮的水泥块浇筑简单,浇筑一块直径比炮孔略小的混凝土圆柱体,其上浇一个系绳子的铁圈,其下固定一块直径比炮孔略大的橡胶皮,该水泥块通过自身重力可以降到炮孔底部,到达指定位置后,只要轻轻往上拉,橡胶皮就会自动翻转,从而固定在炮孔中,完成封堵(见图15)。

图15 炮孔封堵块Fig.15 Stemming block

4.4.2.3炮孔导测措施

炮孔导能和测量主要通过专门设计的超深孔导孔器来进行,其设计如图16所示。

图16 超深孔导孔器设计图Fig.16 Design of guide device for superdeep holes

4.4.3清碴和支护工艺

超深孔爆破成井技术的优越性之一就是清碴与支护同时进行。即充分利用调压井内爆碴高度,作为工作平台进行支护,边清碴边支护。

4.4.3.1清碴时机及方法

1)集中清碴。集中清碴有3个时间段:①导井爆破完成后将隧道内的爆碴清完,便于为后续崩落爆破提供补偿空间;②在完成第1段崩落爆破后,进行集中清碴,此时只清运约3 000 m3的爆碴;③在第2段崩落爆破后,清运约2 000 m3的爆碴,以保证最后一次爆破的爆碴正好能将调压井充填到离地面约5 m的位置,便于后续支护作业施工。爆破过程中爆破及集中清碴工作流程如图17所示。

图17 爆破及集中清碴工作流程示意图Fig.17 Flowchart of blasting and muck clearing

2)分次清碴。当进行支护作业时,根据需要支护的最有利操作高度决定每次清碴量,边支护边清碴。每次清碴后确保调压井内存留爆碴高度下落到理想工作高度。

4.4.3.2分次清碴法成井的施工方法

1)经深孔爆破成井后,由上至下逐段进行支护,一段支护完成后从调压井下口集中排出爆破后的浮碴,边支护边清碴。

2)支护时调压井内施工人员可站在吊盘上施工,也可先将爆碴整平,铺设木板、挂安全带后进行支护作业,安全带固定于调压井壁面或调压井上口牢固位置。

3)调压井施工一定深度后,利用120型号左右的工字钢、大木板、旧皮带等物料封闭舱口,留出行人及风筒口等,其他输料管、压风管、水管等均固定在舱口封口盘上。

5 实施效果

1)由于地面场地仅需布置钻孔用潜孔钻机,不需

要布设生产设施及大型吊装设备,大于竖井轮廓1.5~3 m即可,施工准备难度大大降低,同时减小对井口地表大面积刷坡造成地质灾害风险的隐患,一方面有利于施工安全,另一方面有利于保护环境。

2)整个竖井从开始钻孔到支护完成,用时仅1.5个月,相比该工程另一竖井——小河沿竖井(直径为6 m,深为36 m,采用正向钻爆法施工)的用时4个月,节省一多半时间,工期大大缩短。

3)工程爆破完成后,井筒周边炮眼残痕率约为80%,井筒圆顺,没有波浪形起伏,钻孔最大偏斜率为25 cm。距离爆破点最近的生活房屋(约100 m),特别是井口边坡、下部隧道结构都没有受到任何伤害。

4)成本方面,与同一标段采用正向钻爆法施工的竖井相比,约为其50%。

6 结论与建议

1)目前大直径竖井普遍采用正向钻爆法施工,其工法、工艺相对成熟,设备市场化高,配置简单。对场地开阔,进出场便利,下部没有可利用空间的竖井施工仍是首选方案。

2)超深孔反向爆破成井技术的关键在于对于竖井的合理分块、分区及各个分区合理的爆破设计。

3)针对调压井超深孔反向掘进爆破工程所处环境,全部采用高精度非电毫秒雷管起爆。高精度非电毫秒雷管的导爆管在300 kV的高电压条件下,不起火、不导电,从根本上排除杂散电、射频电、电磁感应等外界电能对起爆网络的影响。

4)严格控制最大单响起爆药量。采用高精度雷管毫秒微差爆破(其延期误差只有非电导爆管雷管的1/6),把一次爆破的药量严格分成多段、多层、多孔起爆,利用段间、层间及孔间毫秒微差延期,将一次爆破引起的强度较大的震动分为多次强度较小的震动,以确保底部干线隧道、顶部边坡及调压井井壁的安全。

5)足够的补偿空间对于爆破的分段及后续工程施工意义重大(特别是崩落爆破),必须进行认真的校核并制定严格的清碴程序。崩落区最后一段爆破后,调压井内的爆碴充填高度必须要满足后期的支护作业需要。

6)超深孔反向爆破成井法对于地形复杂、进出场道路布置困难、地质相对简单、下部有可利用空间的大直径竖井施工具有不可比拟的优势,且代表一定的技术创新和进步,特别是在本工程的成功应用,其关键技术应该在类似工程中进一步推广。

参考文献(References):

[1] 陶颂霖.凿岩爆破工程[M].北京:冶金工业出版社,1986.(TAO Songlin.Drilling and blasting operations[M].Beijing:Metallurgical Industry Press,1986.(in Chinese))

[2] 李佩宁,徐矫,王丽华.反井法在洞宫山隧道通风竖井施工中的应用[J].公路与汽运,2013(6):216-218.(LI Peining,XU Jiao,WANG Lihua.Application of raise boring method in construction of ventilation shaft of Donggongshan tunnel[J].Highways&Automotive Applications,2013(6):216-218.(in Chinese))

[3] 赵超志,顾仲飞,齐小勇.秦岭终南山公路隧道3号竖井反井法施工技术[J].山西建筑,2009,35(27):294-296.(ZHAO Chaozhi,GU Zhongfei,QI Xiaoyong.Antiwell construction technique of 3#shaft of Zhongnanshan road tunnel in Qinling[J].Shanxi Architecture,2009,35(27):294-296.(in Chinese))

[4] 张广宪,徐占军.反井法施工调压井技术[J].企业技术开发,2003(8):24-27.(ZHANG Guangxian,XU Zhanjun.The technology of constructing pressureregulated well by drilling[J].Technological Development of Enterprise,2003(8):24-27.(in Chinese))

[5] 李启月,李夕兵,范作鹏,等.深孔爆破一次成井技术与应用实例分析[J].岩石力学与工程学报,2013,32(4):665-670.(LI Qiyue,LI Xibing,FAN Zuopeng,et al.One time deep hole raise blasting technology and case study[J].Chinese Journal of Rock Mechanics and Engineering,2013,32(4):665-670.(in Chinese))

[6] 周传波.深孔爆破一次成井模拟优化与应用研究[D].北京:中国地质大学,2004.(ZHOU Chuanbo.Study on simulation optimization and application of shaft formation by one deephole blasting[D].Beijng:China University of Geosciences,2004.(in Chinese))

[7] 袁向全,林大泽.地下采矿平行集束装药落矿技术研究与应用[J].中国工程科学,2005,7(增刊):370-372.(YUAN Xiangquan,LIN Daze.Study and determination on the blasting technique of parallel of bunchlonghole in underground mining[J].Engineering Science,2005,7(S):370-372.(in Chinese))

[8] 刘文永.束状深孔爆破技术的试验研究应用[J].北京矿冶研究总院学报,1994,3(1):13-18.(LIU Wenyong.Experiment and application of bunchlonghole blasting technique[J].Journal of BGRIMM,1994,3(1):13-18.(in Chinese))

[9] 孟令魁.利民煤矿9号煤集中煤仓普通反井法施工方法[J].煤炭与化工,2015,38(1):114-118.(MENG Lingkui.Limin mine No.9 coal concentrated coal cabin reversed well technology construction method[J].Coal and Chemical Industry,2015,38(1):114-118.(in Chinese))

[10] 荆国业.大直径深反井施工新技术[J].煤炭技术,2014,33(8):66-68.(JING Guoye.New technology of raisebore in large diameter and deep shaft construction[J].Coal Technology,2014,33(8):66-68.(in Chinese))

Case Study on Raise Boring of a Superlarge Diameter Vertical Shaft of Songhuajiang River Water Conveyance Project

SUN Zhenchuan,WANG Liang

(China Railway Tunnel Stock Co.,Ltd.,Zhengzhou 450003,Henan,China)

Abstract:Yinmahe surge shaft in No.4 bid section of Songhuajiang River Water Conveyance Project is a cylindrical vertical shaft with 50 m depth and 20 m diameter.The shaft is located in tuffaceous sandstone.Due to the steep landforms and complex conditions at the ground surface around the shaft,it is very difficult to establish the access roads and construction sites for the shaft,and it is very difficult to mobilize the heavyduty equipment to the site.After extensive literature survey and study,raise boring method is adopted for the shaft.In the paper,the technologies for the raise boring technologies,including the blasting zone division,blasting scheme and key blasting techniques,are presented.In the end,the shaft has been completed successfully.

Keywords:water supply project;surge shaft;superlarge diameter;super depth;raise boring

作者简介:第一孙振川(1972—),男,陕西韩城人,2009年毕业于石家庄铁道学院,土木与建筑专业,硕士,教授级高级工程师,现从事隧道与地下工程技术与管理工作。

收稿日期:2015-06-09;修回日期:2015-07-24

中图分类号:U 455

文献标志码:B

文章编号:1672-741X(2015)09-0897-10

DOI:10.3973/j.issn.1672-741X.2015.09.007