大截面钢芯铝绞线的研制

2015-02-25李金锁天津冶金集团中兴盛达钢业有限公司天津301616

李金锁(天津冶金集团中兴盛达钢业有限公司,天津301616)

大截面钢芯铝绞线的研制

李金锁

(天津冶金集团中兴盛达钢业有限公司,天津301616)

[摘要]介绍了超高压、特高压输电线路用“JL/G1A- 1400/135- 84/19”大截面钢芯铝绞线生产工艺流程,主要原材料选择A8型号的铝杆,利用七道次拉拔,总压缩率达到了77.56%,钢芯用镀锌钢丝上锌量达到了262 g/m2,扭转次数22~24,抗拉强度达到1 486 MPa,绞线的截面积达到了1 400 mm2。经检测,研制出的钢芯铝绞线各项力学性能、结构尺寸、电阻率等指标均达到了研制目标要求。

[关键词]大截面;钢芯铝绞线;架空导线;输电线路;特高压

1 引言

在电力事业飞速发展的今天,建设500 kV及以上超、特高电压等级的输电网和线路,成为了我国“十二五”及更长一段时期电力传输线路建设的重点工程。发展超、特高压输电线路是实现大煤电、大水电、大核电、大型可再生能源集约化开发和电力高效送出的基础保障,是优化电力结构、提高效率、促进电力工业节能减排的重要举措。

本文介绍了为国家电网超、特高压输电线路所开发研制的“JL/G1A-1400/135-84/19”大截面钢芯铝绞线,并重点围绕大截面导线结构的设计以及从原材料到成品的整个制造过程进行论述。

2 研制背景

近年来,国家电网超、特高压输电线路的快速发展促进了国家输变电技术的提高,新型输电技术得到推广应用。为满足大功率输送电能的需要,采用了大截面导线输电技术。大截面导线输电技术是指超过经济电流密度所控制的常规的最小截面导线(例如220 kV,300 mm2;500 kV,4×300 mm2),而采用较大截面的导线(如500 kV,4×500 mm2,4× 630 mm2、4×800 mm2),以成倍提高线路的输送能力。输电线路中适当增大导线截面积,具有有效降低输电线损,节约导线用量,减少电力工程投资、降低运营成本等优点,其将会逐步成为输电导线的主流优质线种,市场开发前景巨大。

在此行业背景下,我公司率先开发研制了“JL/ G1A-1400/135-84/19”大截面钢芯铝绞线,并以产品性能达到并超过国家标准GB/T1179—2008《圆线同心绞架空导线》作为研制目标。

3 研制过程

3.1研制依据

以国家标准GB/T1179—2008《圆线同心绞架空导线》作为导线、以GB/T17048—2009《架空绞线

用硬铝线》作为铝单线、以GB/T3428—2002《架空绞线用镀锌钢线》作为镀锌钢线的研制依据,凭借长期生产输电导线产品积累的成熟技术和经验,分别制定严于相应标准要求的研制目标。

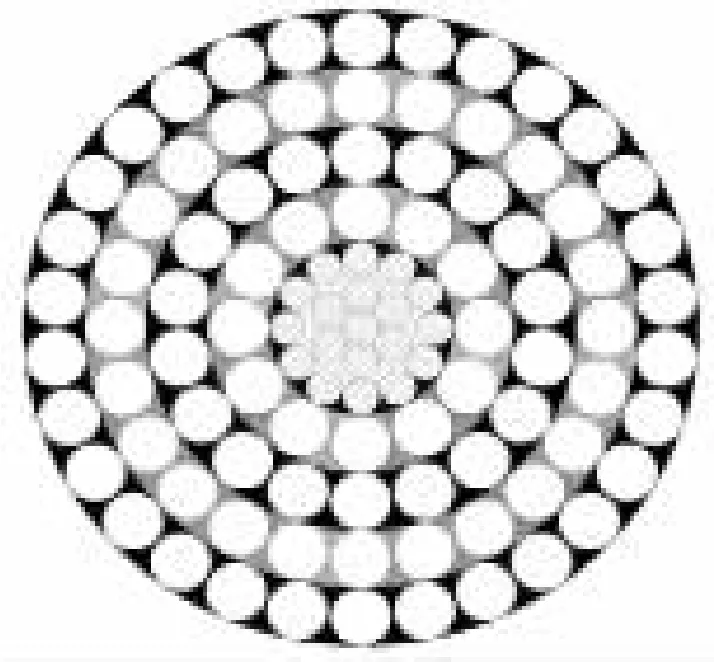

3.2大截面钢芯铝绞线结构和尺寸的设计

本文研制的“JL/G1A-1400/135-(84/4.50+19/ 2.70)”大截面钢芯铝绞线,钢芯部分为1×19结构镀锌钢绞线(由19根覬2.70 mm镀锌钢线捻制而成);外层采用12+18+24+30(共84根覬4.50 mm铝单线)四层包覆,见图1。

设计钢芯铝绞线标称截面积为1 400/135,铝面积为1 400 mm2,与国家标准GB/T1179-2008《圆线同心绞架空导线》中同类产品最大铝面积1 250 mm2相比,截面积增加12%;钢面积为135 mm2,与标准中同类产品最大钢面积100 mm2相比,截面积增加35%;达到国内先进水平。

图1 JL/GIA- 1400/135- 84/19大截面钢芯铝绞线结构示意图

3.3工艺流程(见图2)

图2 工艺流程图

3.4原材料铝杆的选择

在原材料铝杆的选择上,一是考虑1 400/135钢芯铝绞线直径大,导线的承载力高,设计主要采用大直径的铝单线,A8较常用A6铝杆的抗拉强度要高出20 MPa,因此优先选择A8型号的铝杆;二是依据实际经验,铝杆铝含量≥99.6%时,总压缩率选在70%~95%,平均压缩率选在19%~25%范围内,可使铝线获得较高的抗拉强度和导电性,因此确定选用覬9.50 mm铝杆;三是考虑铝杆进行拉拔后,铝单线的抗拉强度偏差要求控制在20 MPa之内,以确保成品钢芯铝绞线具有良好的均匀一致性,因此确定铝杆的初始强度要符合≥125 MPa的相近强度级别;四是铝杆断后伸长率≥6%,电阻率≤28.01 Ω,确保经过拉拔后的铝单线的性能满足GB/T17048—2009《架空绞线用硬铝线》的相应要求。

3.5铝单线拉拔工艺的研制

选用A8覬9.50 mm铝杆拉制覬4.50 mm铝单线,其半成品性能满足国家标准GB/T17048-2009《架空绞线用硬铝线》指标的要求。

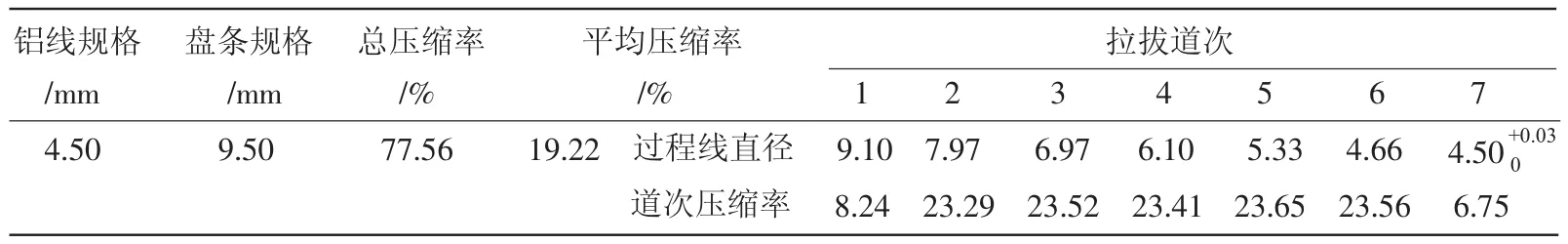

3.5.1设计拉拔工艺

铝线拉拔是钢芯铝绞线生产的关键工序,拉拔过程既要使铝线合理减径,又要保证产品具有良好的综合性能。设计采用七道次拉拔,拉拔工艺见表1。

表1 JL/G1A- 1400/135- 84/19用铝线拉拔工艺

3.5.2细化控制拉拔工艺过程

选用A8覬9.50mm抗拉强度≥125 MPa的相近强度级别的铝杆,以确保成品钢芯铝绞线具有良好的均匀一致性。

使用LHD450/13型高速铝拉丝机,采用聚晶钻石拉丝模,成品模具有恒速旋转功能,可使拉伸应力降低几十倍,使拉制的铝单线具有圆整性好的工艺效果。

采用含水量低,铝屑容易沉淀、抗腐蚀性、润滑性、流动性和抗氧化性良好的高速铝拉丝润滑油,在拉拔过程中起到润滑、冷却、清洗等作用;控制润滑油的循环冷却系统,及时清理,确保铝线拉拔后的外观质量。

在保证润滑充分和良好的冷却效果的条件下,依据出线温度(控制低于80℃以下),确定合理的拉拔速度为10 m/s。

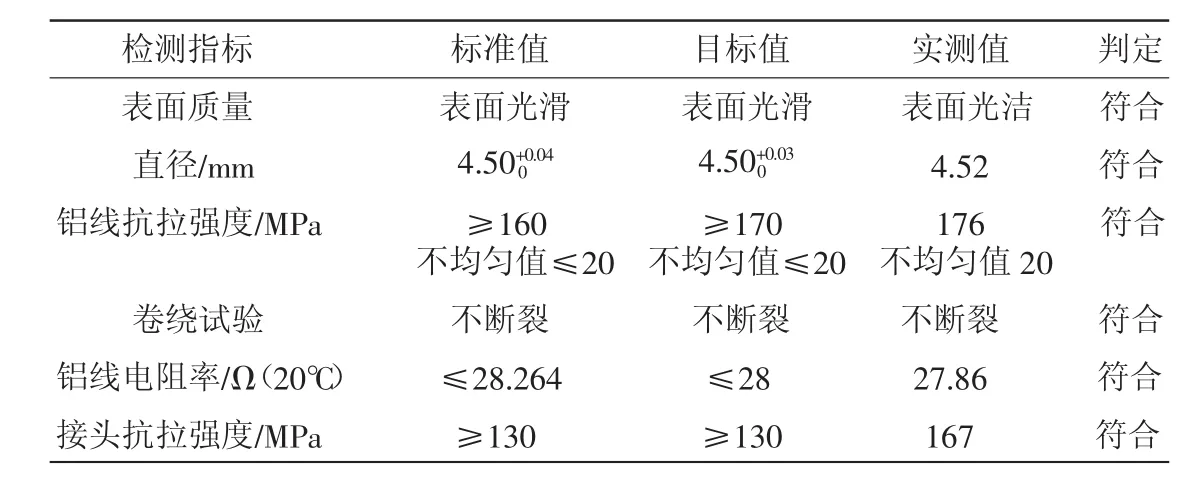

通过以上工艺过程的控制,使获得的铝单线具有以下性能优势,其性能见表2。

表2 JL/G1A- 1400/135- 84/19用铝单线检验数据

拉拔后铝单线的实际直径控制在4.50~4.53 mm,严于国家标准公差为+1%d的控制范围,偏下线的直径控制,使导线各层之间的铝线排列间隙较小,可使导线绞层相对紧密。

拉拔后铝单线的实际抗拉强度均值为176 MPa,超过国家标准≥160 MPa指标要求,抗拉强度范围在170~190 MPa,满足强度偏差控制在20 MPa之内的工艺要求。控制好铝单线的抗拉强度及均匀性有利于保证钢芯铝绞线的质量,在符合标准要求的前提下,合理控制铝单线的强度,避免铝单线因强度过大,在绞合过程中产生的内应力大,造成绞制过程中出现断线。同时铝单线强度均匀也可保证钢芯铝绞线的外观圆整,避免测试直流电阻时出现偏大的假象。

3.5.3铝单线静置

铝单线在生产下线以后,必须静止放置足够

24 h上机绞合,确保每盘铝单线的温度一致,避免由于绞制时铝单线的热胀冷缩而产生内应力,形成蛇形,影响成品钢芯铝绞线的光洁度。

3.5.4定尺拉丝

钢芯铝绞线生产时,要求外层铝线不得有焊接,以确保导线的表面光洁和强度,内层焊接要严格控制接头数,因此要求定尺拉丝,并考虑铝单线每层绞合的节径比不同,应计算出准确的定尺长度,避免因长度不足造成的人为焊接。

为保证焊接强度,不能使用热熔焊,内层铝线要采用冷压焊接,经过实际检测,铝单线接头强度达到167 MPa,满足GB/T1179—2008《圆线同心绞架空导线》规定的焊接接头强度大于130 MPa的指标要求,保证了导线的整体强度。

3.6镀锌钢绞线的研制

钢芯铝绞线中有钢和铝双金属存在,铝表面有致密的氧化膜,一般情况下不易腐蚀,若铝与钢直接接触,钢会先于铝腐蚀。钢丝表面镀锌后,锌先于钢腐蚀,使钢不受腐蚀。因此,镀锌钢丝的锌层质量对钢芯铝绞线的防腐性能是极其重要的,钢芯铝绞线的使用寿命也取决于镀锌钢绞线的使用寿命。

“JL/G1A-1400/135-84/4.50+19/2.70”大截面钢芯铝绞线,钢芯部分的镀锌钢绞线为1×19结构,由19根镀锌钢丝经过捻制而成。

生产中选用65#覬6.5 mm盘条经拉拔和镀锌处理后获得2.70 mm镀锌钢丝,控制镀锌钢丝直径为(2.70±0.03)mm,严于(2.70±0.04)mm的标准要求。锌层重量满足GB/T3428-2002《架空绞线用镀锌钢线》中锌层最小重量为230 g/m2的控制要求,且标准差控制在10 g/m2范围内。设计镀锌钢丝抗拉强度≥1 400 MPa,超过标准值≥1 310 MPa要求;镀锌钢丝1%伸长应力≥1 200 MPa,超过标准值≥1 140 MPa要求;扭转次数满足标准值≥16次,伸长率达到≥3.0%的研制目标要求。

通过优化镀锌工艺,控制抹拭电流、氮气流量和温度,获得的镀锌钢丝锌层牢固、均匀,表面平整光洁,钢丝直径均值为2.69 mm,锌层重量均值为259 g/m2,实际抗拉强度均值达到1 486 MPa,1%伸长应力均值达到1 220 MPa,扭转次数为22~24次,伸长率均值为5.4%,各项性能均达到并超过研制目标的要求,确保了大截面导线的承载力和抗腐蚀性能。

按照GB/T1179—2008《圆线同心绞架空导线》标准规定,在捻制过程中,镀锌钢丝均不应有任何接头,生产中计算定尺长度,满足钢绞线无电接头捻制。钢绞线内钢丝(含中心钢丝)选择同一直径偏差组距、同一强度组距、同一锌层级别的镀锌钢丝,确保捻制后钢绞线具有均匀一致性。

3.7绞合工艺的研制

3.7.1铝单线静置配盘

“JL/G1A-1400/135-84/4.50+19/2.70”大截面钢芯铝绞线,选用静置24 h的铝单线,并按照强度进行配盘,控制强度偏差范围在20 MPa之内,确保铝单线强度均匀,避免84根铝单线绞合时出现断裂。

3.7.2生产设备的选用

生产设备采用84盘四段框式绞线机,84根铝线与镀锌钢绞线一次绞制而成。该设备具有世界先进水平,配有良好的预扭装置和铝单线张力调整装置,采用整体上下线盘,气动张力控制,并有自动张力调节机构可保持张力的稳定,使其在满盘和浅盘时张力不发生变化。采用地轴联动,保证绞线节距的精确、稳定。全新的全数字直流调速系统控制直流电机的启动和运行速度,电控系统技术先进,运行可靠。

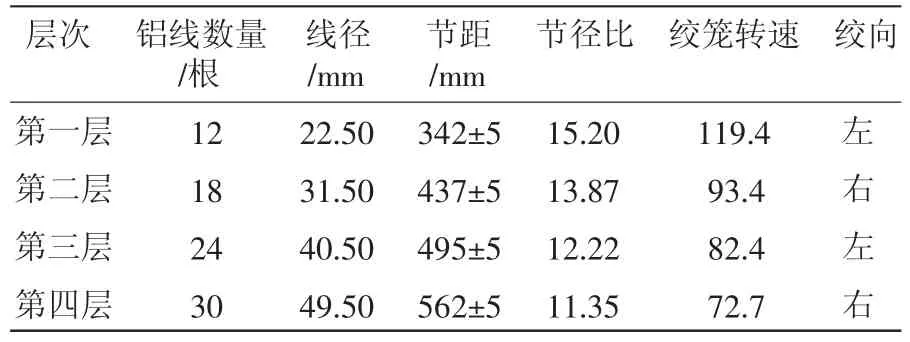

3.7.3导线节距的设计

为确保四层包覆绞合后尺寸精度达到标准规定,不松散,平直度好,需要合理地设计导线的节距。依据84盘四段框式绞线机的设备规范,确定每段绞笼转速。同心绞合,确保任何层的节径比不大于紧邻内层的节径比,相邻层的绞向相反,最外层绞向为“右”向。设计1 400/135钢芯铝绞线的绞合工艺,经过绞合试制,绞线排线整齐,绞合节距均匀紧密,表面光洁,取得了良好的效果,工艺参数见表3。

表3 1 400/135钢芯铝绞线的绞合工艺参数

3.7.4导线的预成形和压模控制

框绞机设备上设计了预扭装置,给以铝单线预扭变形,使绞合后的铝单线紧密不易松散,消除施工中绞线切断后的散股现象。在绞制时使用并线模,调整每层合适的压模尺寸,保证铝绞线的紧密度,防止铝单线的跳股。通过反复调试研制,确定了导线预扭和压模的工艺参数,见表4。

4 成品性能

研制的“大截面钢芯铝绞线”经检、试验,绞合后导线均匀紧密,表面光洁,排线整齐,不松散。采用电磁抹拭技术,获得的镀锌层厚度均匀、牢固、光滑,大大提高了锌层厚度的可控性和产品的耐腐蚀性能;铝单线抗拉强度达到176 MPa,强度偏差控制在20 MPa以内,导线拉断力能够达到336 kN,充分满足超、特高压输电线路或国家重点输电线路中对导线的性能要求。

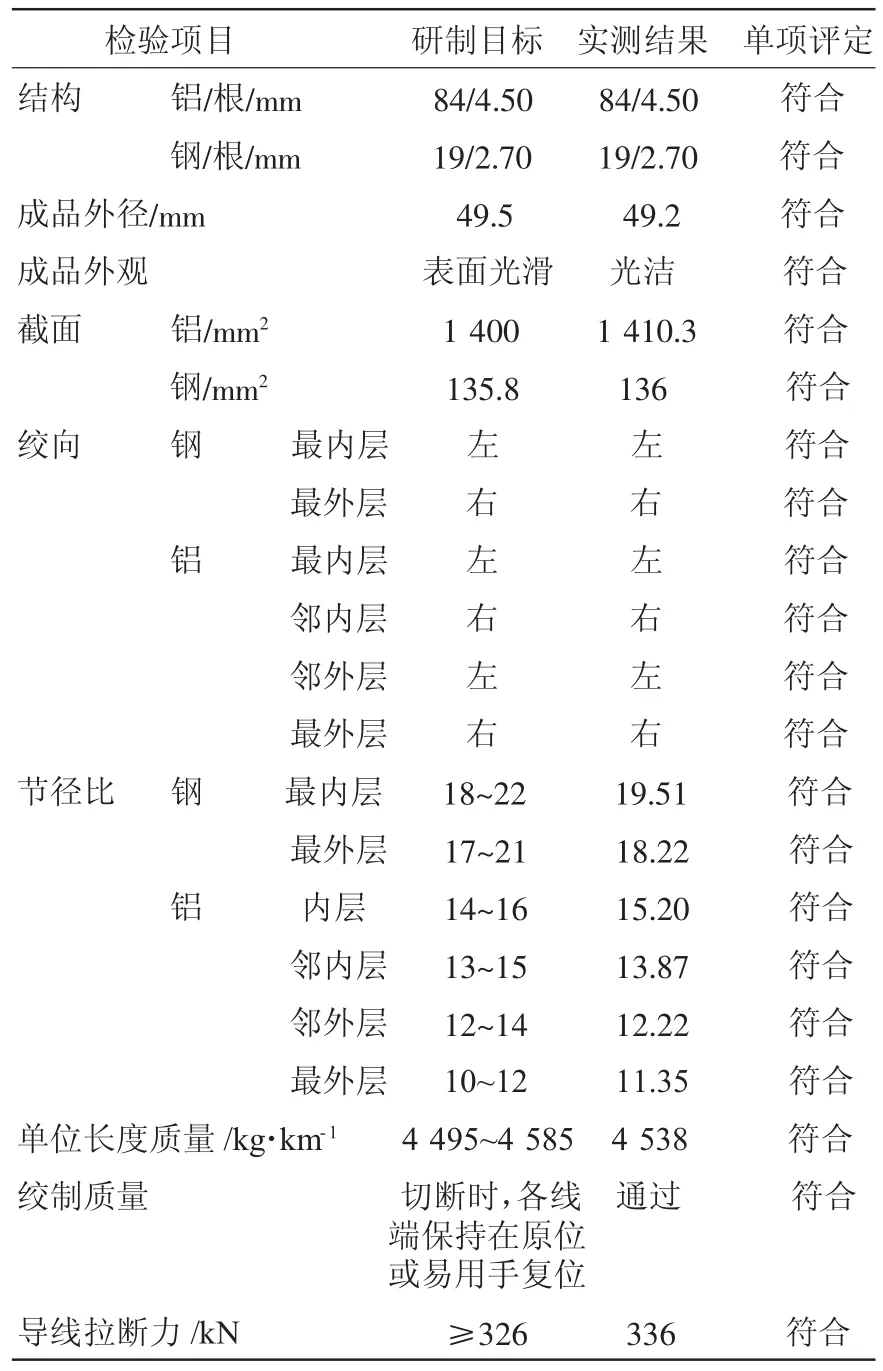

成品导线各项力学性能均达到并超过GB/ T1179—2008《圆线同心绞架空导线》国家标准的要求,试验数据见表4。

表4 JL/G1A- 400/135- 84/19钢芯铝绞线检验数据

5 结论

大截面导线在制造工艺方面较普通导线更为严格。研制过程中,对铝单线抗拉强度及不均匀度的控制和对绞制过程中预扭程度的调整,都是大截

面导线制造过程中的关键技术。通过科学、严谨地设计工艺方案,依靠先进的生产装备,实现了大截面钢芯铝绞线的各项研制目标。

研制的“JL/G1A-1400/135-84/19”钢芯铝绞线,最大截面为1400 mm2,与国家标准GB/T1179—2008《圆线同心绞架空导线》中同类产品最大导线面积1 250 mm2相比,导线截面积增加12%,达到国内领先水平。

今后,随着国家标准GB/T1179中更多导线型号的不断补充以及与大截面导线配套装备的不断完善,大截面导线将会成为国家输电线路导线中的主流线种,更大截面的导线品种也将会逐步被开发研制成功。

参考文献

[1]王艳辉.钢芯铝绞线铝单线抗拉强度的选择及控制[J].电线电缆,2005(5):25- 26.

[2]尹燕,朱本友,张宗军.钢芯铝绞线常见质量问题及原因分析[J].电线电缆,2005(3):47- 48.

[3]顾坤林.大截面特高压钢芯铝绞线质量控制[J].电线电缆,2010 (3):12- 16.

Research and Development of Steel Cored Aluminum Strand with Large Section

LI Jin-suo

(Tianjin Metallurgy Group Zhongxing Shengda Steel Industry Co., Ltd., Tianjin 301616, China)

AbstractThe paper introduces the production process flow of JL/G1A -1400/135 -84/19 steel cored aluminum strand used for ultrahigh voltage power transmission line. Main material: A8 aluminum rod; drawing passes: 7; total reduction rate: 77.56%; zinc on galvanized steel wire for steel core: up to 262 g/m2; turning number: 22~24; tensile strength: 1 486 MPa; strand section: 1 400 mm2. Inspection showed that all indices of the developed steel cored aluminum strand such as mechanical properties, structure size and resistivity fulfill the goal of research and development.

Key wordslarge section; steel cored aluminum strand; overhead conductor; power transmission line; ultrahigh voltage

作者简介:李金锁(1958—),男,硕士,高级工程师,主要从事金属压力加工方面的研究工作。

收稿日期:2014- 12- 10修回日期:2014- 12- 25

doi:10.3969/j.issn.1006-110X.2015.02.006