TC21钛合金时效析出α相的长大动力学

2015-02-24余新平董洪波

余新平,董洪波

(南昌航空大学航空制造工程院,南昌 330063)

TC21钛合金时效析出α相的长大动力学

余新平,董洪波

(南昌航空大学航空制造工程院,南昌 330063)

摘要:为研究TC21钛合金时效时析出α相的长大动力学,采用JMatPro软件模拟计算得到了钛合金时效相平衡时α相和β相的化学成分与时效温度的关系,计算得到了在500~900 ℃下等温时效时析出α相的长大速率与温度的关系式,并进行了试验验证。结果表明:在750 ℃以下等温时效时,析出α相的长大速率较慢,时效温度高于800 ℃时,长大速率随温度升高而迅速增加,这是由合金元素的扩散系数随温度的变化而决定的;试验得到的TC21钛合金在900 ℃等温时效时析出α相的长大速率与模拟计算得到的结果一致,析出α相的生长速率随温度升高不断增大。

关键词:TC21钛合金;时效温度;析出α相;长大速率

0引言

近年来,由我国自主研发的TC21高强高韧钛合金已经广泛应用于中国的新一代飞机。TC21钛合金集高强度、高韧性、高弹性模量以及优良的焊接性能和损伤容限五大特点于一体,相比国外同类材料具有更加优异的综合性能[1-2]。目前,关于相变动力学的研究,陈健等[3]建立了铜镍钴铍合金的时效相变动力学方程;甘国强等[4]利用元胞自动机方法建立了TA15钛合金的相变动力学方程;常辉等[5]建立了Ti-B19钛合金的β→α+β等温相变动力学方程,但目前尚未见TC21钛合金时效动力学的相关研究报道。TC21钛合金的热处理强化一般是通过时效过程中从亚稳定β相中析出α相来实现的[6-7],而α相的长大是由长程扩散控制的,是相变动力学一个重要的方面,对于理解显微组织的形成和控制合金的组织具有十分重要的意义。

JMatPro是由英国Sente Software公司开发的一款功能强大的材料性能模拟软件,可以计算金属材料的多种物理性能,如工业用材料(钢铁、钛合金、铝合金、镍基超合金和镁合金等)的相变潜热、等温转变曲线、弹性模量、化学成分变化等热物性参数。为研究TC21钛合金时效时析出α相的长大速率,作者采用JMatPro软件进行模拟计算,得到TC21钛合金时效相平衡时的α相和β相化学成分与温度的关系,基于此建立了时效析出α相长大速率的Zener动力学方程,并进行了试验验证。

1试样制备与试验方法

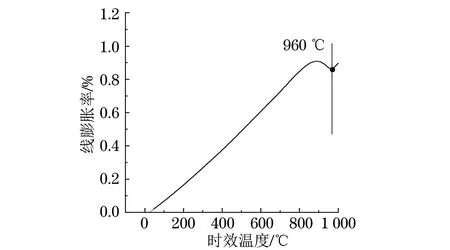

试验材料为景航航空锻铸有限公司提供的φ160 mm的TC21钛合金棒材,其化学成分如表1所示。通过膨胀试验测得TC21钛合金α+β相在加热过程中全部转变为β相的最低温度(β转变温度)为960 ℃,升温过程中的线膨胀率与温度的关系如图1所示。

表1 TC21钛合金的化学成分(质量分数)

图1 升温过程中TC21钛合金线膨胀率与温度的关系曲线Fig.1 Linear expansion rate vs temperature curve of TC21titanium alloy during the heating process

采用线切割法将TC21钛合金棒材切割成φ10 mm×2 mm的薄片试样,在1 000 ℃下固溶10 min,然后水冷,以保留高温β相组织;然后分别在500~900 ℃进行不同时间的等温时效处理,水冷。

采用XJP-6A型光学显微镜观察等温时效处理后TC21钛合金的显微组织,腐蚀剂为由HF、HNO3、H2O按体积比为1∶3∶7配制而成的混合溶液。

2模拟计算

采用JMatPro软件模拟计算相平衡时α相和β相的化学成分。首先在软件中输入TC21钛合金的化学成分,再基于热力学模型和自由能最小化的计算,就可得到相应结果。该软件在前人试验的基础上已建立了较为完整的钛合金数据库,其中包含了钛合金常用的17种化学元素(包括氧在内)。作者利用该软件计算TC21钛合金热力学相平衡态α相和β相的化学成分,温度范围为500~900 ℃。

相平衡化学成分会随相转变过程发生变化,基于此,作者应用Zener扩散控制长大方程,计算了TC21钛合金在等温时效过程中形成的α相的长大速率,得到了析出α相的长大动力学方程。

3模拟结果与讨论

3.1 模拟计算相平衡时α相和β相化学成分

钛合金等温时效处理达到热力学平衡时,α相和β相的相对数量不再发生变化,该温度下不同组成相的化学成分也随之达到平衡态。当某一元素在α相中较多时,称此元素为α相形成元素,即富含此元素。对于TC21钛合金来说,亚稳β相分解达到平衡时,其合金元素可分为α相形成元素和β相形成元素。从图2可以看出,当时效温度为600 ℃,β→α相转变达到平衡时,α相中富含铝、锡、锆等元素,而β相中富含铬、钼、铌等元素,符合钛合金相变的相关规律。由此可以判断,TC21钛合金中β→α相转变是由合金元素的扩散控制的。由于等温形成的α相非常细小,采用能谱分析确定其化学成分较困难,因此作者采用模拟计算得到的不同温度下的相平衡化学成分来计算α相的长大动力学。

3.2 析出α相的长大动力学

图2 TC21钛合金中β相和α相中合金元素质量分数随时效温度变化的模拟计算结果Fig.2 Calculated elemental mass percentages of β and α phase in TC21 titanium alloy at different temperatures:(a) Al; (b) Cr; (c) Mo; (d) Nb; (e) Sn and (f) Zr

图3 TC21钛合金时效过程中α相生长前沿溶质分布示意Fig.3 Schematic map of solute distribution before α phase growthin TC21 titanium alloy during ageing

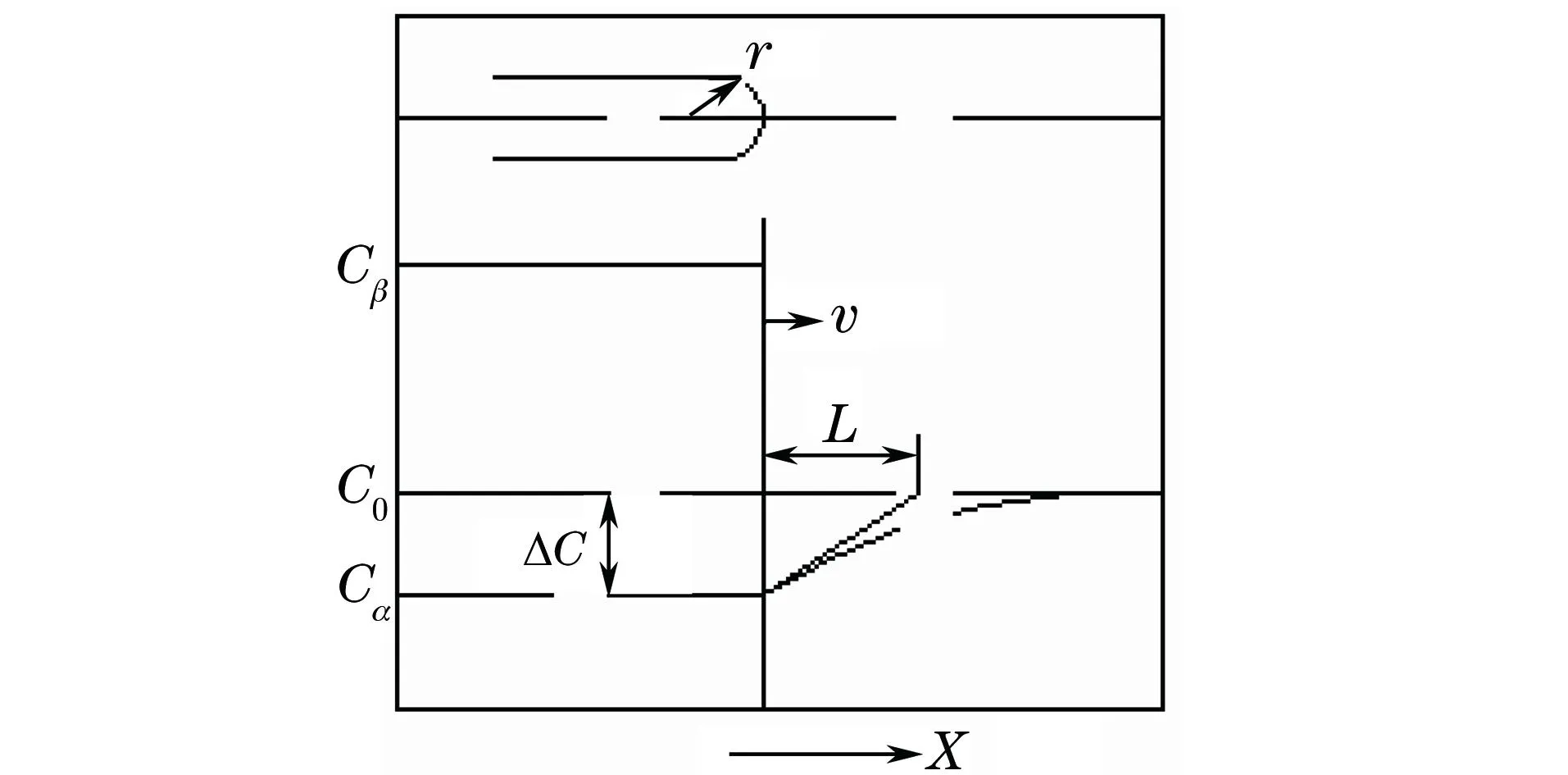

新相和母相的成分不同时,在界面上处于平衡的相成分均可能低于或高于母相原有的成分,故在母相内部将出现浓度梯度,溶质原子在浓度梯度和外界热激活的作用下发生扩散,并破坏界面处的浓度平衡,最后达到成分平衡。受扩散控制的界面迁移为扩散控制型转变[8]。TC21钛合金在1 000 ℃固溶、淬火后的等温时效过程中,从亚稳β相中析出的α相主要在长程扩散控制下长大,析出的α相为针状,且沿长度方向长大[9]。图3中的ΔC为溶质原子的含量差;Cβ,Cα分别为合金在相转变完成后的溶质原子在两相平衡时的含量;C0为合金名义溶质原子含量;L为扩散距离;r为针状α相的曲率半径;v为原子移动速度。设在dt的时间内,单个原子A从β相中扩散而向前沿推进,从而假定新相α新增体积dl,含有A原子的质量m1:

(1)

根据Fick第一定律,扩散到单位界面面积上的A原子的质量m2为:

(2)

式中:dc/dx为界面处A原子在β相中的含量梯度;D为原子扩散系数;t为时间。

当从β相中扩散而来的原子与新相生长所消耗的原子达到平衡时,dc/dx=ΔC/L,dm1=dm2,根据式(1)和(2)可得原子的移动速度v(Zener方程):

(3)

式中:L为扩散距离,L=Kr,K为常数,K≈1,曲率半径r=1 μm;D为原子扩散系数;ΔC为界面处溶质原子的含量差,ΔC=C0-Cα。

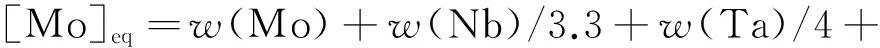

以上计算的是单个溶质原子的迁移,可延伸到多个溶质原子的迁移。由于TC21钛合金为多元系钛合金,含有较多的溶质组元,在理论处理时较复杂,且合金元素主要通过铝当量和钼当量来影响钛合金的组织和性能。为简化计算,引用合金设计准则中铝当量和钼当量的概念,以钼当量来表示新相的含量以及界面的平衡含量,其表达式为[10]:

(4)

式中:[Mo]eq为钼当量;w为各元素的质量分数。

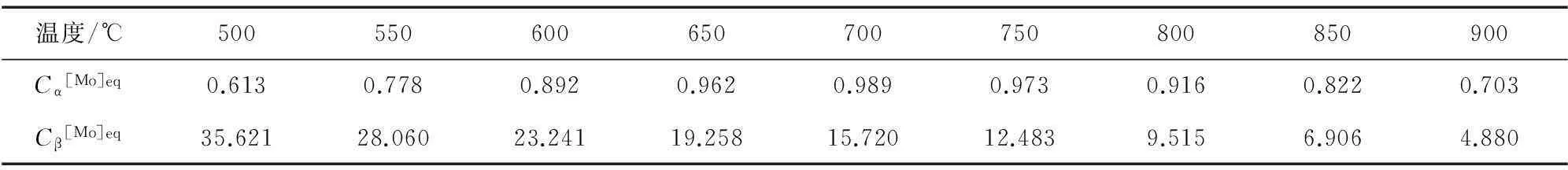

TC21钛合金固溶淬火后得到的亚稳β相在室温时的平衡钼当量用C0[Mo]eq表示,C0[Mo]eq=3.662%(质量分数),经等温时效处理析出α相的转变量达到平衡态时,α相的平衡钼当量用Cα[Mo]eq表示,β相的平衡钼当量用Cβ[Mo]eq表示。依据图2中合金元素的含量,通过式(4)计算得到不同时效温度下α相和β相的平衡钼当量,结果如表2所示。

由于采用钼当量来表示新相中溶质原子含量以及界面的平衡含量,因此,选取溶质原子钼的扩散系数作为计算时的扩散系数D。钼元素在亚稳β钛合金中的扩散激活能Q为147.353 kJ·mol-1,1 000 ℃时的扩散系数为5.54×10-6m2·s-1[11-12]。扩散系数与温度的关系一般服从Arrhenius方程[13]:

(5)

式中:D0为扩散常数;T为热力学温度;Q为扩散激活能;R为气体常数,8.314 J·mol-1·K-1。

根据式(5)可以计算出不同温度下钼元素的扩散系数D,结果如表3所示。

表2 不同时效温度下α相和β相的平衡钼当量(质量分数)

表3 钼元素在不同时效温度下的扩散系数

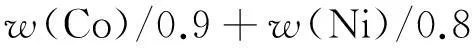

图4 TC21钛合金析出α相长大速率与时效温度的关系曲线Fig.4 Relationship betweenα phase growth rate and agingtemperature for TC21 titanium alloy

将表2及表3的数据代入式(3)可以计算出TC21钛合金在不同时效温度下析出α相的长大速率,如图4所示。由图4可以看出,随着等温时效温度升高,析出α相的长大速率不断增大;当时效温度为900 ℃时,析出α相的长大速率为2.74×10-7m·s-1。由式(3)可知,溶质原子的扩散系数和平衡化学成分是影响析出α相长大速率的主要因素,合金中的平衡化学成分由扩散控制,溶质原子的扩散系数主要受温度影响。因此,长大速率随温度升高而增大这一结果归因于合金元素扩散系数随温度升高而增加。同时还可发现,在750 ℃以下等温时效时,析出α相的长大速率相对较慢;时效温度升高到800 ℃以上时,α相长大速率随温度升高而迅速增大。这种变化与扩散系数随温度的变化直接相关,在低温时,溶质原子的扩散系数较低,由于α相的长大由溶质原子的扩散控制,因此其长大速率也就很慢,但当温度升高到一定程度后,溶质原子的扩散能力由于扩散系数的增大而显著加强,其长大速率也随之增加[14]。

对图4中各数据点进行拟合可以得到α相长大速率v和温度T的关系式:

(6)

3.3 试验验证

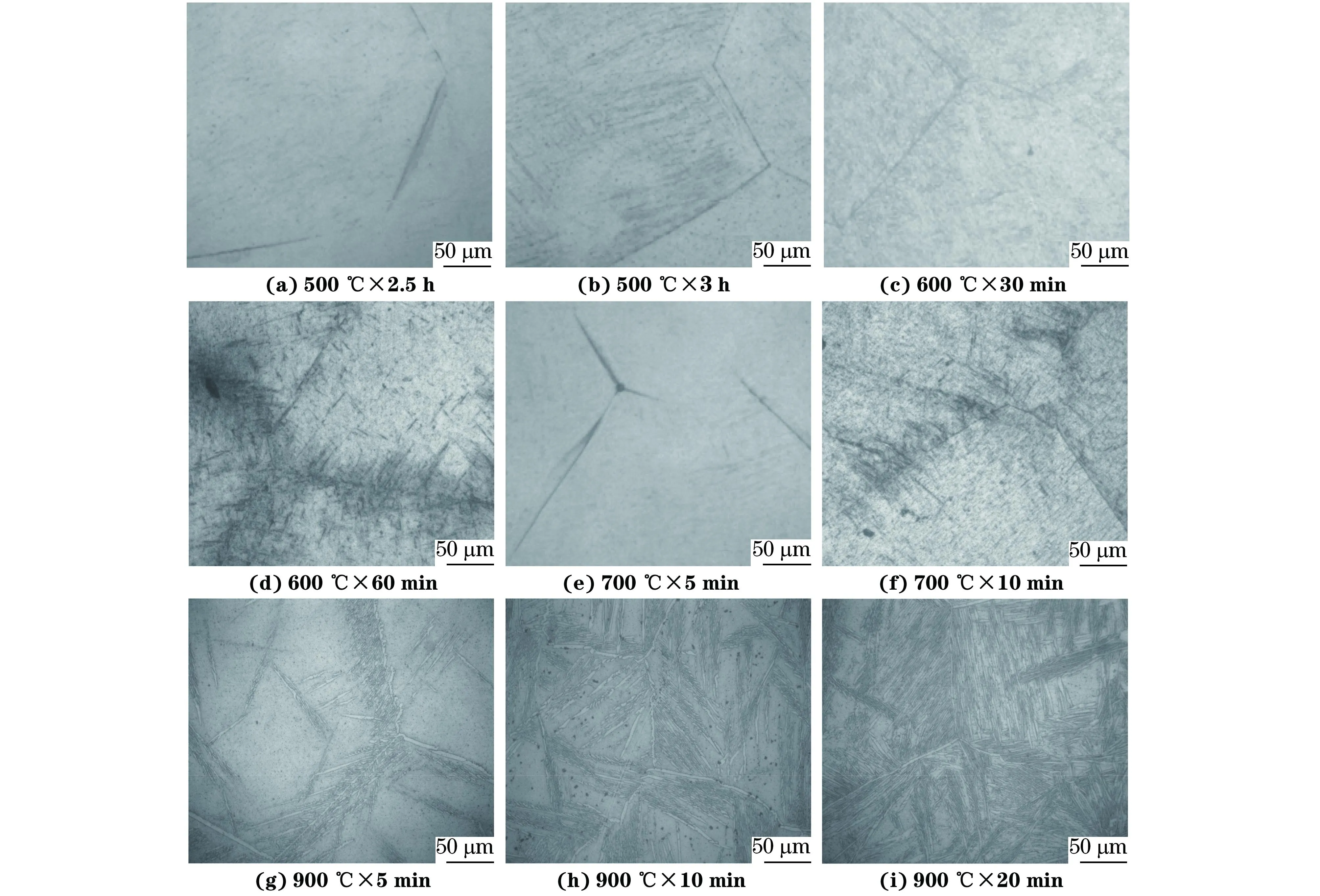

为了验证计算结果的可靠性,对TC21钛合金进行等温时效处理,观察并计算析出α相的长大速率;同时,如果可以用长大速率来反映TC21钛合金在1 000 ℃固溶、淬火后的等温时效过程中析出α相的快慢,那么就可以判断不同时效温度下开始析出α相的速率是不同的。参考文献[15]确定时效析出α相的形貌为针片状。

由图5(a)~(f)可知,在500 ℃时效3 h后才有明显的针状α相析出,当时效温度升至700 ℃时,开始析出针状α相的时间缩至10 min,由此可见,从亚稳定β相中析出α相的速率随温度升高不断增大,试验结果较好地反映了析出α相长大速率的规律。由图5(g)~(i)可见,在900 ℃等温时效5,10,20 min后,晶界处析出α相的长度明显不同,且基本沿长度方向生长,宽度方向几乎不变。精确测量α相的生长速率较为困难,但可粗略估算出在900 ℃等温5,10,20 min后晶界处析出α相的长度分别为30.3,71.9,146.21 μm,从而可知TC21钛合金在900 ℃等温时析出α相的生长速率约为1.38×10-7m·s-1,这与模拟计算得到的结果(2.74×10-7m·s-1)相近,均为10-7数量级。

图5 TC21钛合金经不同等温时效处理后的显微组织Fig.5 Microstructures of TC21 titanium alloy after isothermal aging at different temperatures and time intervals

4结论

(1) 采用JMatPro软件模拟计算得到了TC21钛合金时效处理相平衡时α相和β相的化学成分与时效温度的关系;通过Zener长大速率方程计算得到了TC21钛合金在500~900 ℃时效处理时时效温度与α相长大速率的关系式:v=858.821 7×10-7T0.033 49。

(2) 在750 ℃以下等温时效时,析出α相的长大速率较慢;在800 ℃以上等温时效时,长大速率随温度升高而迅速增加,这种变化与扩散系数随温度的变化直接相关。

(3) 通过观察显微组织得到TC21钛合金在900 ℃等温时析出α相的长大速率约为1.38×10-7m·s-1,与模拟计算所得到结果(2.74×10-7m·s-1)基本一致;析出α相的生长速率随温度升高而不断增大。

参考文献:

[1]付艳艳, 宋月清, 惠松骁, 等. 航空用钛合金的研究与应用进展[J]. 稀有金属, 2006, 30(6):850-856.

[2]李启鹏,李伟,杨磊,等.航空用钛合金抗微动疲劳表面改性技术的研究进展[J].机械工程材料, 2012, 36(11):9-12.

[3]陈健, 刘雪飘, 梁欢, 等. 铜镍钴铍合金的时效相变动力学方程[J]. 机械工程材料, 2011, 35(1):19-25.

[4]甘国强,李萍,薛克敏,等.热变形参数对TA15合金组织的影响及其相变动力学[J].功能材料, 2011, 42(5):828-831.

[5]常辉, GAUTIER E, 周廉, 等. Ti-B19钛合金的β→α+β等温相变动力学[J].稀有金属材料与工程, 2006, 35(11):1695-1699.

[6]张颖楠, 赵永庆, 曲恒磊,等. 热处理对TC21合金显微组织和室温拉伸性能的影响[J]. 稀有金属, 2004, 28(1): 34-38.

[7]费玉环, 周廉, 曲恒磊, 等. 两相区热处理对TC21钛合金显微结构的影响[J].稀有金属材料与工程,2007,36(11):1928-1931.

[8]刘宗昌,任惠平. 金属固态相变教程[M]. 北京:冶金工业出版社, 2003:20-23.

[9]朱知寿, 王新南, 童路, 等. 新型TC21钛合金相变行为和相组成研究[J]. 稀有金属快报, 2006, 25(12):23-26.

[10]葛鹏,赵永庆,周廉,等. 超高强结构钛合金成分设计中的钼当量选择与多组元化[C]//中国科协第二界优秀博士生学术年会论文集. 北京:中国材料研究学会,2003: 504-507.

[11]李哲, 秦林, 马连军, 等. Ti-6Al-4V表面等离子合金层中渗Mo的扩散系数[J].中国有色金属学报,2010,20(6):1137-1142.

[12]冯亮,李金山,黄磊,等.Ti-Mo二元合金在β相区的互扩散行为[J].中国有色金属学报,2009,19(10):1766-1771.

[13]郑子樵. 材料科学基础[M]. 长沙:中南大学出版社, 2005:193-209.

[14]徐东,祭程,唐正友,等. SCM435钢贝氏体中碳原子的扩散行为[J]. 过程工程学报,2013, 13(1): 17-22.

[15]赵永庆,洪权,葛鹏,等. 钛及钛合金金相图谱[M]. 长沙:中南大学出版社,2010:65-98.

Growth Kinetics of α Phase Precipitation in TC21 Titanium Alloy

During Aging Treatment

YU Xin-ping, DONG Hong-bo

(School of Materials Science and Engineering, Nanchang Hangkong University, Nanchang 330063, China)

Abstract:In order to study the growth kinetics of α phase precipitation in TC21 titanium alloy during ageing treatment, the relationship between the elemental composition of β and α phase and aging temperature was obtained using JMatPro software. The equation between the α phase growth rate and aging temperature of 500-900 ℃ was also obtained by calculation and verified by experiment. The results show that when the aging temperature was below 750 ℃,the α phase growth rate increased slowly, while the temperature higher than 800 ℃, the growth rate increased rapidly with temperature rising, as the element diffusion coefficient increased with the aging temperature rising. The α phase growth rate obtained by observing the microstructure of TC21 titanium alloy after isothermal aged at 900 ℃ was consistent with the simulated result. The α phase growth rate increased with the increase of aging temperature.

Key words:TC21 titanium alloy; aging temperature; α phase precipitation; growth rate

中图分类号:TG131

文献标志码:A

文章编号:1000-3738(2015)10-0101-05

通讯作者:董洪波教授

作者简介:余新平(1990-),男,浙江衢州人,硕士研究生。

基金项目:国家自然科学基金资助项目(51164029)

收稿日期:2014-08-20;

修订日期:2015-06-16

DOI:10.11973/jxgccl201510022