搅拌轴线速度对MWCNTs/Cu复合粉体和材料性能的影响

2015-02-24余明俊蔡晓兰

余明俊,蔡晓兰,周 蕾,易 峰,李 铮

(昆明理工大学冶金与能源工程学院,昆明 650093)

搅拌轴线速度对MWCNTs/Cu复合粉体和材料性能的影响

余明俊,蔡晓兰,周 蕾,易 峰,李 铮

(昆明理工大学冶金与能源工程学院,昆明 650093)

摘要:采用高能球磨法制备了多壁碳纳米管与铜粉(MWCNTs/Cu)的复合粉体,随后用真空热压烧结制备了MWCNTs/Cu复合材料,研究了球磨搅拌轴线速度对MWCNTs/Cu复合粉晶粒尺寸、粉体形貌及对MWCNTs/Cu复合材料力学性能的影响。结果表明:随着搅拌轴线速度的增大,铜的晶粒尺寸明显减小,搅拌轴线速度为4.2/4.8 m·s-1时,其晶粒尺寸趋于稳定,为23 nm;MWCNTs/Cu复合材料的抗拉强度和硬度先增大后减小,当搅拌轴线速度为4.2/4.8 m·s-1时,抗拉强度和硬度达到最大,分别为187.21 MPa 和166 HV;球磨后铜粉形貌由球状变为片状,MWCNTs嵌入铜基体内,当受到外界载荷时MWCNTs起到承担载荷的作用,从而提高了复合材料的力学性能。

关键词:高能球磨;MWCNTs/Cu复合材料;晶粒尺寸;力学性能

0引言

多壁碳纳米管(MWCNTs)具有较高的弹性模量(超过1 TPa)、良好的导电性能、较低的密度以及高强度等特点[1-5],已被广泛应用于增强铜基复合材料的制备[6-7]。

目前,MWCNTs/Cu复合材料的制备方法有粉末冶金法[8]、机械合金化法、内氧化法[9]、高能球磨法以及反应喷射沉积法等[10]。国内外学者对MWCNTs/Cu复合材料的制备方法已开展了大量的研究[11-12],但还存在制备工艺繁琐、周期长、碳纳米管与基体的结合性能较差以及复合粉体的细化程度不足等问题[13-14]。高能球磨法利用机械能来诱发化学反应或诱导材料组织、结构和性能的变化,具有球磨时间短、增强相与基体结合性能好等优点,作为一种制备合金粉末的高新技术,已引起材料科学界的广泛关注。在高能球磨过程中,MWCNTs的缠结在磨球的高能碰撞下逐渐分散,并且这种高能量也能打开MWCNTs的端口部分,使其能更好地与铜基体进行润湿结合。但不可否认高能球磨过程中MWCNTs的管状结构也遭到部分破坏,这些问题还在进一步研究中。利用高能球磨法制备MWCNTs/Cu复合粉体,能够解决MWCNTs在铜基体中分散不均匀的问题,保证在后续的热压烧结过程中不会出现成分偏析,能够获得成分均匀的复合材料,对提高其性能有很大影响,但相关研究并不充分。因此,作者通过高能球磨法制备了MWCNTs/Cu复合粉体,研究了不同搅拌轴线速度对复合粉体的晶粒尺寸和形貌,以及对热压烧结制备的MWCNTs/Cu复合材料力学性能的影响。

1试样制备与试验方法

1.1 试样制备

试验原料为市售雾化铜粉,粒径108 μm,松装密度为3.284 g·cm-3;L-MWNT-4060型多壁碳纳米管,直径40~60 nm,深圳市纳米港有限公司产。

称取20 g MWCNTs与30 mL浓硝酸(体积分数65%)超声混合10 min后,在80 ℃的水浴中加热,回流2 h后过滤,用蒸馏水洗至中性后,加入定量酒精超声1 h后干燥,得到预处理的MWCNTs。

将铜粉、预处理的MWCNTs及球磨助剂(硬脂酸)按质量比为98∶1∶1的比例加入到HCX-2L型高能卧式搅拌球磨机中进行干法球磨,磨球为轴承钢钢球(直径为5 mm,2 kg),球料质量比为10∶1,球磨时间2 h,球磨时通入氩气作为保护气体,高能球磨机搅拌轴线速度分别为3.0/4.2,3.6/4.8,4.2/4.8,4.8/6.0 m·s-1,每1 min交变一次。球磨后得到MWCNTs/Cu复合粉体,备用。

将得到的MWCNTs/Cu复合粉体在300 ℃退火1 h后,真空热压烧结制备MWCNTs/Cu复合材料,烧结温度为900 ℃,压力为30 MPa。

1.2 试验方法

通过D/max-2200型X射线衍射仪(XRD)对复合粉体进行了物相分析并计算了其晶粒尺寸,采用铜靶,Kα射线;采用XLESEM-TEM型扫描电子显微镜(SEM)观察了复合粉体以及复合材料拉伸断口形貌;采用HV-1000ZDT型显微硬度计对复合材料进行硬度检测,载荷49 N,保载时间15 s;利用CSS-44000型电子万能测试机对复合材料进行抗拉强度检测,拉伸试样形状和尺寸如图1所示,拉伸速度0.9 mm·min-1。

图1 拉伸试样形状和尺寸Fig.1 Shape and size of tensile sample

2试验结果与讨论

2.1 MWCNTs/Cu复合粉体晶粒尺寸

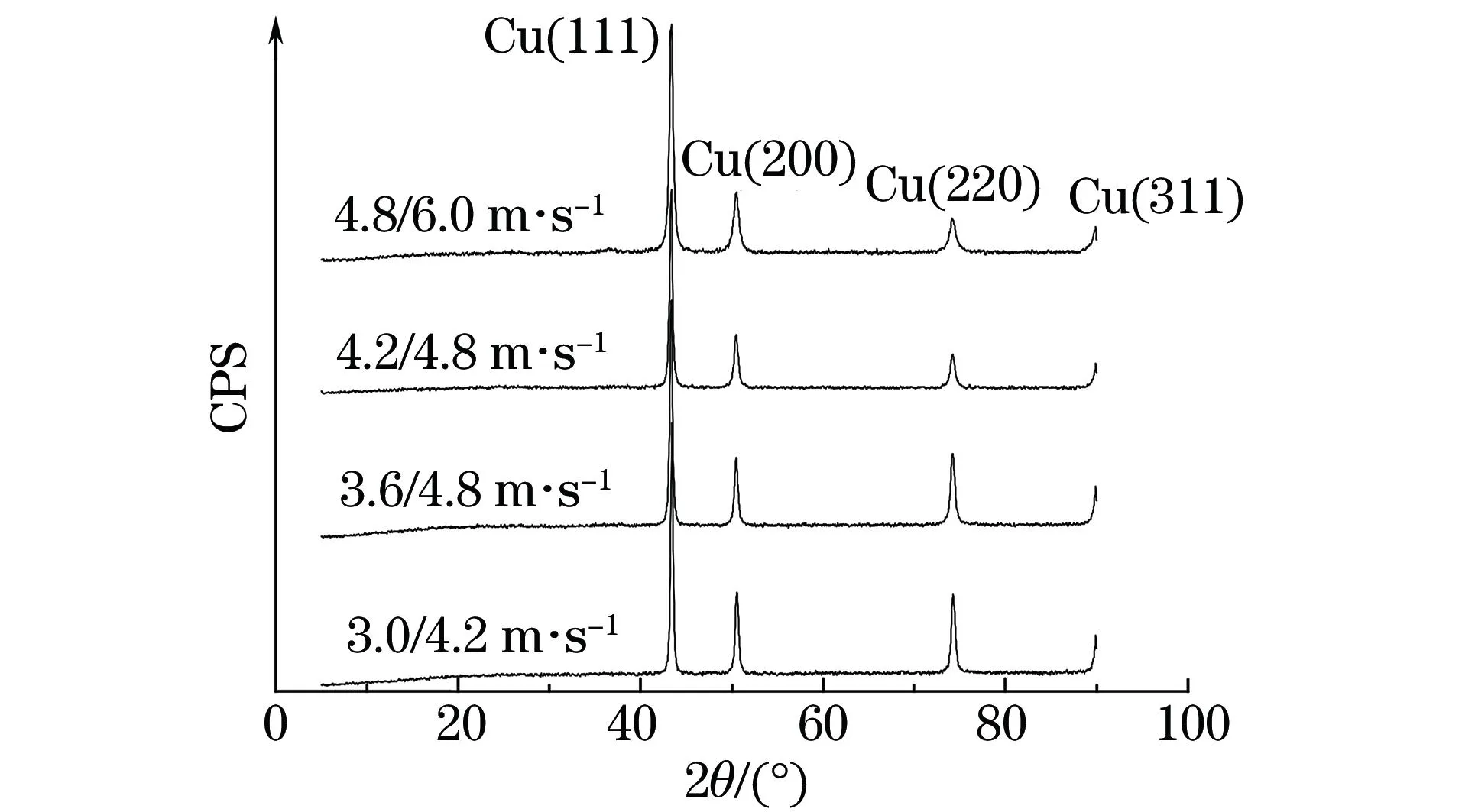

由图2可知,在不同搅拌轴线速度下球磨制备的MWCNTs/Cu复合粉体在2θ为43.41°,50.54°,74.22°,89.93°处均出现了衍射峰,分别对应于铜的(111),(200),(220),(311)晶面;由于MWCNTs的添加量仅为1%(质量分数),因此未能检测到其特征衍射峰;随着搅拌轴线速度的提高,铜衍射峰的半高宽不断增大,强度逐渐减弱,这是由于球磨过程中球磨介质与磨球之间产生剧烈的冲击,使得粉体发生破裂和塑性变形[15],晶粒尺寸细化所致。

图2 不同搅拌轴线速度制备MWCNTs/Cu复合粉体的XRD谱Fig.2 XRD patterns of MWCNTs/Cu composite powders preparedat various rotational linear speeds

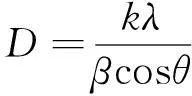

根据德拜-谢乐公式[16]计算晶粒尺寸,公式如下。

(1)

式中:D为晶粒尺寸;k为谢乐常数(通常为0.89);λ为入射X射线波长,为0.154 06 nm;θ为布拉格衍射角,(°);β为衍射峰的半高宽,rad。

由表1可知,MWCNTs/Cu复合粉体经过高能球磨后,铜的晶粒尺寸达到纳米级,并随搅拌轴线速度的增大而减小;搅拌轴线速度从3.0/4.2 m·s-1提高到4.2/4.8 m·s-1时,铜的晶粒尺寸减小幅度较大,当搅拌轴线速度继续提高时,晶粒尺寸减小幅度明显缓慢。这是由于搅拌轴线速度所产生的能量是进行研磨的主要动力来源,Magini-Iasonna模型[17]提出的球磨过程中钢球在每次碰撞时传递给单位质量粉体的能量[18]为:

(2)

式中:ΔE为粉体每次受碰撞所获能量;σ为钢球表面所包覆粉体的面密度;E1,E2为钢球和滚筒的弹性模量;ωp为球磨机线速度;Db为钢球直径;ρ为钢球密度;Qmax为粉体总质量;Rp为球磨机的旋转半径。

从式(2)可以看出,当搅拌轴线速度增大时,粉体受碰撞所获得的能量就越大。由于球磨过程主要是磨球与磨球、磨球与球磨介质之间的碰撞、冲击过程,所以当搅拌轴线速度提高后,粉体受到更强的冲击力和剪切力,不断地产生冷变形、破碎和冷焊,促使粉体的晶粒尺寸显著下降。当搅拌轴线速度增加到一定值时,粉体的破碎和冷焊达到平衡,粉体中的位错密度达到稳定,使得粉体的晶粒尺寸趋向稳定。因此,当搅拌轴线速度超过4.2/4.8 m·s-1后,铜的晶粒尺寸维持在23 nm左右。

表1 不同搅拌轴线速度下球磨后铜的晶粒尺寸

2.2 MWCNTs/Cu复合粉体形貌

图3 原料铜粉及不同搅拌轴线速度下制备MWCNTs/Cu复合粉体的SEM形貌Fig.3 SEM morphology of raw copper powders (a) and MWCNTs/Cu composite Powders prepared at various rotational linear speeds (b~e)

由图3可以看出,原料铜粉为球状,经过高能球磨变为片状,多层薄片焊合叠加在一起。这是因为在球磨过程中,粉体在与钢球进行有效碰撞时发生了塑性变形,被挤压形成薄片状,然后在钢球的剧烈撞击、抛砸作用下,多个薄片焊合在一起呈现出多层焊合的状态。此外,随着搅拌轴线速度的提高,复合粉体的尺寸不断均匀细化。由图3(d)中局部放大图还可发现,经过高能球磨后,MWCNTs镶嵌于铜基体中。

2.3 MWCNTs/Cu复合材料的力学性能

从图4可以看出,MWCNTs/Cu复合材料的抗拉强度和硬度均随搅拌轴线速度的提高先增大后减小,并在4.2/4.8 m·s-1时均达到最大,分别为187.21 MPa和166 HV。由之前分析可知,当搅拌轴线速度较低时,复合材料的晶粒尺寸较大,减小了晶粒间的界面接触,并且粉体的片状化不均匀;随着搅拌轴线速度的提高,粉体晶粒不断细化,使界面接触面和界面自由能提高,单位体积内有更多的晶粒来分担和扩散外力载荷;而晶粒细化也阻碍了位错移动,使裂纹在生成时受到更多晶界的阻扰,降低了裂纹的产生率,因而提高了材料的力学性能。但当搅拌轴线速度超过4.2/4.8 m·s-1后,由于球磨机产生的能量过大,导致MWCNTs严重破损、粉碎,使得MWCNTs不仅没有起到增强的效果,反而成为一种碳杂质存在于复合材料中,从而降低了复合材料的硬度和抗拉强度。由此可见,细化晶粒能够提高材料的力学性能,而过于提高搅拌轴线速度则会破坏增强体的结构从而降低复合材料的性能。综上所述,当搅拌轴线速度为4.2/4.8 m·s-1时,复合材料的力学性能达到最优。

从图5可以看出,当搅拌轴线速度为4.2/4.8 m·s-1时,MWCNTs/Cu复合材料的拉伸断口属于准解理断口。在持续的外力作用下,复合材料内隐藏的微裂纹、空洞在滑移作用下发生较大的塑性变形,形成空洞长大或聚合形成韧窝,韧窝间相连接形成高起明亮的撕裂棱,形成不同程度的凹凸和光滑的断口,其断口形貌存在多层次性,如图5(a)所示;此外,图5(b)中可见断裂后暴露在外面的MWCNTs,并且MWCNTs与基体镶嵌处形成凹陷,可以看出在受到外界拉伸载荷时,MWCNTs在复合材料中充分起到承载部分载荷的作用,基体首先发生界面脱离、分裂,继续加载后MWCNTs才发生断裂,最终导致复合材料的断裂。

图4 不同搅拌轴线速度下MWCNTs/Cu复合材料的应力-应变曲线和硬度Fig.4 Stress-strain curves (a) and hardness (b) of MWCNTs/Cu Composite at various rotational linear speeds

由断口形貌可知,在搅拌轴线速度为4.2/4.8 m·s-1时球磨得到的MWCNTs/Cu复合粉体,通过热压烧结后铜基体与MWCNTs结合良好,在受到外力时MWCNTs在复合材料中起到承载作用,使得复合材料的力学性能得到提高。

图5 搅拌轴线速度为4.2/4.8 m·s-1时MWCNTs/Cu复合材料断口的SEM形貌Fig.5 Fracture surface morphology of MWCNTs/Cu composite at rotational linear speed of 4.2/4.8 m·s-1:(a) low magnification and (b) high magnification

3结论

(1) MWCNTs/Cu复合粉体经高能球磨后,铜粉由球状变为片状,晶粒得到细化,达到纳米级;随球磨搅拌轴线速度的增加,铜的晶粒尺寸明显减小,当搅拌轴线速度达到4.2/4.8 m·s-1时,铜晶粒尺寸趋于稳定,平均为23 nm。

(2) 高能球磨后的MWCNTs/Cu复合粉体经热压烧结制成复合材料,随着球磨搅拌轴线速度的提高,复合材料的抗拉强度和硬度均先增大后减小,在搅拌轴线速度4.2/4.8 m·s-1时达到最大,分别为187.21 MPa和166 HV。

(3) 当搅拌轴线速度为4.2/4.8 m·s-1,MWCNTs/Cu复合材料的拉伸断口属于准解理断口;MWCNTs嵌入铜基体内,当受到外界载荷时起到承担载荷的作用,从而提高复合材料的力学性能。

参考文献:

[1]XUE Z W, WANG L D, ZHAO P T, et al. Microstructures and tensile behavior of carbon nanotubes reinforced Cu matrix composites with molecular-level dispersion[J]. Materials & Design, 2012, 34:298-301.

[2]JENEI P, GUBICZA J, YOON E, et al. High temperature thermal stability of pure copper and copper-carbon nanotube composites consolidated by high pressure torsion[J].Composites Part A: Applied Science and Manufacturing, 2013, 51:71-79.

[3]DONG H N, SEUNG I C, BYUNG K L, et al. Synergistic strengthening by load transfer mechanism and grain refinement of CNT/Al-Cu composites[J]. Carbon, 2012, 50(7):2417-2423.

[4]CI L J, RYU Z Y , JIN-PHILLIPP N Y, et al. Investigation of the interfacial reaction between multi-walled carbon nanotubes and aluminum[J]. Acta Materialia, 2006, 54(20):5367-5375.

[5]UDDIN S M, MAHMUD T, WOLF C, et al. Effect of size and shape of metal particles to improve hardness and electrical properties of carbon nanotube reinforced copper and copper alloy composites[J].Composites Science and Technology, 2010, 70(16):2253-2257.

[6]KIM K T, ECKERT J, LIU G. Influence of embedded-carbon nanotubes on the thermal properties of copper matrix nanocomposites processed by molecular-level mixing[J]. Scripta Materialia, 2011, 64(2):181-184.

[7]GEORGE R, KASHYAP K, RAHUL R, et al. Strengthening in carbon nanotube/aluminium (CNT/Al) composites[J]. Scripta Materialia, 2005, 53(10):1159-1163.

[8]孙永伟,刘勇,田保红. 真空热压烧结制备20vol%SiC/Cu-A1203复合材料[J]. 热加工工艺, 2011, 40(12):77-79.

[9]郭明星, 汪明朴, 李周, 等. 原位复合法制备纳米粒子弥散强化铜合金研究进展[J]. 机械工程材料, 2005, 29(4): 1-3.

[10]王盘鑫.粉末冶金学[M].北京:冶金工业出版社,1996:11.

[11]陆德平, 孙宝德, 曾卫军, 等. 铜基高强高导电材料的研究进展[J]. 机械工程材料, 2004, 28(9): 1-4.

[12]湛永钟, 张国定, 蔡宏伟. 高导电耐磨铜基复合材料的研究[J]. 机械工程材料, 2003, 27(11): 18-21.

[13]LI Q Q, ROTTMAIR C A, SINGER R F. CNT reinforced light metal composites produced by melt stirring and by high pressure die casting[J]. Composites Science and Technology, 2010, 70(16):2242-2247.

[14]KWON H, ESTILI M, TAKAGI K, et al. Combination of hot extrusion and spark plasma sintering for producing carbon nanotube reinforced aluminum matrix composites[J]. Carbon, 2009, 47:570-577.

[15]SURYANARAYANA C. Mechanical alloying and milling[J]. Prog Mater Sci, 2001, 46:181-184.

[16]陈站, 张晋敏, 赵青壮. 高能球磨法制备Fe3Si合金粉末[J]. 材料导报, 2012, 26(8):39-46.

[17]MAGINI M, IASONNA A. Energy transfer in mechanical alloying[J]. Materials Transactions, JIM, 1995, 36(2):123-133.

欢迎订阅2016年度《材料保护》杂志

《材料保护》是一本1960年创刊的杂志,走过了50多年的辉煌历程,深受各类读者的喜爱。过去、现在和未来《材料保护》一贯履行:

1.专业齐全。每期含有金属、非金属镀覆(电镀、化学镀、转化膜);腐蚀与防护(理论与实际);涂料与涂装(研究与施工);热喷涂技术(成套工程)。报道范围涉及材料表面处理的所有专业。报道的内容具有较好的新颖性及一定的深度,适用于各类读者,读者可以从中获得最新技术成果的基础原理和实用技能。

2.读者至上。向各类读者提供全方位的信息:从行业发展动向、科研成果,到实际应用、施工技术以及行业活动(会议、招聘)。

目标:让读者掌握最新和有效的信息;免费提供一切咨询。

3.作者有效。发表的文章经济效益和社会效益最好,理由有二:(1)中文核心期刊,发表的文章被国内外众多数据库收录;(2)能快速将作者的成果信息推向全国各行业。

邮局订阅代号:38-30,全国各地邮政局(所)均可订阅,定价:13.00元/册,全年12册,全年价:156.00元(含邮费)。

编辑部订阅:

地址:武汉市宝丰二路126号;邮政编码:430030

联系人:王宇,电话:027-83638752,传真:027-83638752

Effect of Rotational Linear Speed on Property of MWCNTs/Cu

Composite Powders and Materials

YU Ming-jun, CAI Xiao-lan, ZHOU Lei, YI Feng, LI Zheng

(Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology,

Kunming 650093, China)

Abstract:The multi-walled carbon nanotubes and copper powders (MWCNTs/Cu) composite powders were prepared by high energy milling (HEM), then hot-press sintered to obtain MWCNTs/Cu composite material. The effects of various rotational linear speeds on the grain size and morphology of composite powders and the mechanical property of MWCNTs/Cu composite material were studied. The results show that the grain size of copper powder decreased with rotational speed increasing. At the rotational speed of 4.2/4.8 m·s-1, the average grain size of copper powder reached 23 nm. The tensile strength and microhardness of composite material first increased then decreased with the increase of rotational speed and reached maximum value at speed of 4.2/4.8 m·s-1, which was 187.21 MPa and 166 HV respectively. The shape of copper powder changed from spherical to lamella after milling, and MWCNTs was embedded in copper matrix and undertook the applied loads, therefore improved the mechanical property of composite material.

Key words:high-energy ball milling; MWCNTs/Cu composite material; grain size; mechanical property

中图分类号:V256

文献标志码:A

文章编号:1000-3738(2015)10-0016-05

通讯作者(导师):蔡晓兰教授

作者简介:余明俊(1988-),女,陕西西安人,硕士研究生。

基金项目:云南省高校金属粉体制备与设备开发科技创新团队支持计划资助项目(14051693 );云南省重大基金资助项目(2014FC001)

收稿日期:2014-07-13;

修订日期:2014-12-11

DOI:10.11973/jxgccl201510004