核电用蒸汽发生器减摩板的开发与性能

2015-02-24张全成

张全成

(上海材料研究所,上海 200437)

核电用蒸汽发生器减摩板的开发与性能

张全成

(上海材料研究所,上海 200437)

摘要:根据某核电厂蒸汽发生器技术要求,以合金化改性灰铸铁为基体,装配石墨作润滑材料制备了铸铁/石墨复合减摩板;并对复合减摩板进行了显微组织分析、力学性能试验和摩擦磨损试验。结果表明:基体铸铁的压缩屈服强度为790 MPa,单片减摩板的极限承载能力为49 770 kN,可以对核电蒸汽发生器起到足够的支撑作用;复合减摩板在低于6 500 kN载荷下运动1 000次以内时摩擦因数稳定,均低于0.15,磨损量不足0.13 mm,具有良好的承载和减摩性能,满足核电蒸汽发生器减摩板技术要求。

关键词:减摩板;石墨;蒸汽发生器

0引言

某核电蒸汽发生器在启动与停止过程中会发生一定的位移,需要在底部位置使用减摩板提供支撑,减少摩擦磨损。在实际使用中,单块减摩板要求能承受3 500 kN以上的垂直载荷,全寿命服役过程中运动800次后不出现摩擦因数异常变化(小于0.15),磨损量要求低于0.15 mm。目前核电系统使用的减摩板均从国外进口,主要结构形式是以铸钢为基材保证承载能力,内部镶嵌石墨进行增强润滑[1-5]。由于进口产品价格昂贵,且供货不及时,经常影响正常工作。相关文献表明,铸钢本身不具备减摩性能,而灰铸铁在具有良好承载性能的同时具有良好的减摩性[6]。为了进行国产化研究,作者根据核电蒸汽发生器技术要求,以合金化改性的灰铸铁作为基材,以石墨作为润滑材料,开发了核电蒸汽发生器用铸铁/石墨复合减摩板,研究了基材、润滑材料的组织与性能,系统评价了其承载与减摩作用。

图1 减摩板表面结构示意Fig.1 Schematic map of antifriction plate surface

1试样制备与试验方法

1.1 试样制备

复合减摩板的表面结构见图1。减摩板平面尺寸为300 mm×300 mm,圆形区域为石墨柱,直径为8 mm,石墨面积分数为30%。

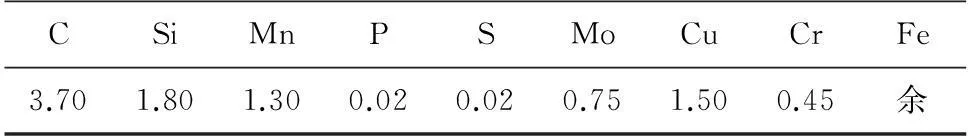

复合减摩板基体材料采用合金化改性的HT350灰铸铁,化学成分见表1。为了提高HT350灰铸铁的强度,增强减摩板承压能力,在灰铸铁中添加了钼、铜、铬合金元素以细化珠光体片层组织,提高力学性能[7]。

表1 合金灰铸铁的化学成分(质量分数)

Tab.1Chemical composition of alloying

grey iron(mass)

%

润滑材料为成都碳素有限公司生产的强度不同的石墨CS101系列产品。为了保证石墨的润滑性能,控制玻璃态物质的形成,需要严格限制其残余元素含量,汞、砷、铅、硫、锌的总含量不得超过800 mg·kg-1。石墨中残余元素含量见表2。

表2 石墨中残余元素组成

图2 铸铁/石墨复合减摩板实物外形Fig.2 Shape of alloying grey iron/graphite compositeantifriction plate

铸铁/石墨复合减摩板的实物见图2。铸铁基体厚100 mm,在其上加工出φ8 mm×7 mm的盲孔。石墨柱采用热装的方式进行镶嵌,热装时石墨柱预装过盈尺寸为0.05 mm,将基体加热到400~600 ℃,将石墨柱嵌入基体的盲孔内。

1.2 试验方法

在灰铸铁上截取金相试样,打磨抛光后使用4%硝酸酒精(体积分数)腐蚀,在LEICA DMI 5000M型光学显微镜下观察其显微组织,按GB/T 7216-2009进行铸铁中石墨形态评定。在铸铁中心位置截取尺寸为φ10 mm×150 mm的标准拉伸试样,按照GB/T 228.1-2010,以3 mm·min-1的恒定速度在Zwick Z400E型电子万能试验机上进行室温拉伸试验;按照GB/T 7314-2005,以5 MPa·s-1的应力速率在Zwick Z250电子万能试验机上进行压缩试验;按照GB/T 229-2007,在Tinius Olsen型冲击试验机上进行室温冲击试验。

在MPX-200型摩擦磨损试验机上对抗拉强度分别为70,120 MPa的石墨进行摩擦磨损试验,试样为环状,转速50 r·min-1,试验时间2 h,载荷980 N。对磨材料为核电蒸汽发生器用SA508M Gr.3钢(简称SA508钢),其屈服强度470 MPa,抗拉强度600 MPa,表面粗糙度Ra为0.8 μm。采用FEI QUANTA 400F型扫描电子显微镜观察摩擦磨损试验后SA508钢的表面形貌,使用附带的能谱仪(EDS)进行化学成分分析。

图3 减摩板摩擦磨损性能测试示意Fig.3 Schematic map for friction testing process of antifriction plate

将铸铁/石墨复合减摩板固定安装在自制的10 000 kN液压伺服模拟试验机上(见图3),将对磨件(SA508钢板)置于两块减摩板之间,进行不同垂直载荷(550~9 500 kN)下的摩擦磨损性能测试,每种载荷下运动1 000次(往返500次),每次位移25 mm(往返50 mm)。计算减摩板与SA508钢板之间的摩擦因数,采用千分尺测量并计算减摩板的磨损量。采用FEI QUANTA 400F型扫描电子显微镜观察SA508钢板的摩擦表面形貌。

2试验结果与讨论

2.1 铸铁的显微组织和力学性能

由图4可以看出,铸铁的显微组织主要由珠光体和石墨组成,其中石墨呈片层状,分布形状为A型,长度为4级(120~250 μm)。片层石墨组织的存在,可以有效提高铸铁的减摩性能[6-8]。

由表3可知,合金化后铸铁的抗拉强度为375 MPa,压缩屈服强度σd0.1为790 MPa,冲击功为3.8 J。单考虑铸铁基体对减摩板承载能力的贡献,单片减摩板的承载能力计算如下:

(1)

式中:P为承载能力;σd0.1为压缩屈服强度,为790 MPa;A为减摩板面积,为0.09 m2;B为石墨柱界面占比,为30%。

由此可以得到铸铁/石墨复合减摩板的承载能力为49 770 kN,远高于核电蒸汽发生器对单片减摩板最大承载3 500 kN的要求,保证了减摩板的承载能力。

图4 灰铸铁的显微组织Fig.4 Microstructure of grey iron:(a) dark field and (b) bright field

然而合金化后铸铁由于受片层石墨组织影响,其冲击性能比较差,因此在使用过程中需要避免大载荷冲击[3]。

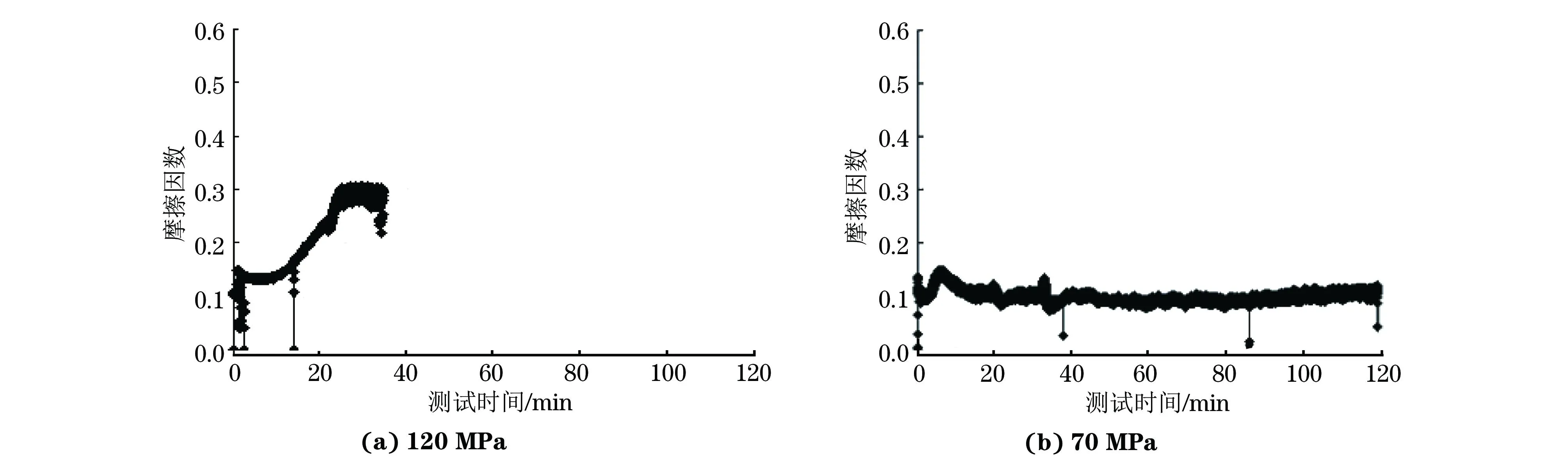

图5 不同抗压强度石墨与SA508钢摩擦时的摩擦因数曲线Fig.5 Friction coefficient between SA508 steel and graphite with compressive strength of 120 MPa (a) and 70MPa (b)

条件抗拉强度/MPa压缩屈服强度/MPa抗压强度/MPa冲击功/J合金化后铸铁37579012803.8GB/T9439-20102254551080无要求

2.2 石墨的摩擦磨损性能

由图5可知,抗压强度为120 MPa的石墨与SA508钢摩擦过程中,不到40 min就发生摩擦因数异常增大现象,达到0.3;抗压强度为70 MPa的石墨在试验中摩擦因数一直保持稳定,在0.15以下。

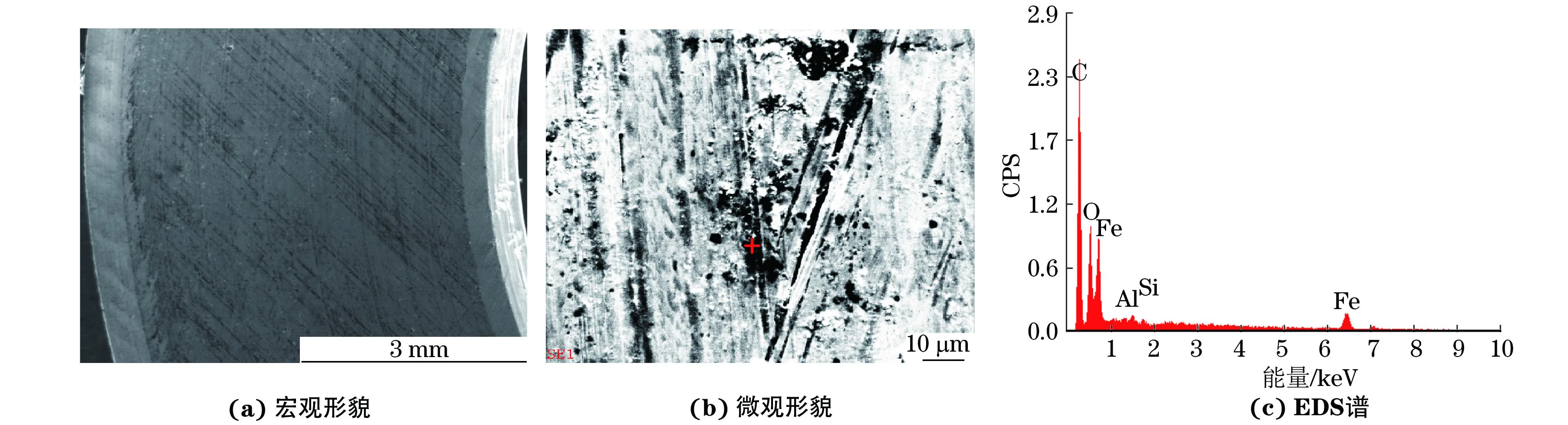

由图6可知,抗压强度为120 MPa的石墨与SA508钢摩擦后磨损严重,部分区域出现了裂纹;而抗压强度70 MPa的石墨在摩擦磨损试验后表面平整,在SA508钢表面形成了目视可见的黑色覆盖层。

由图7可知,SA508钢表面形成了一层黑色薄膜,摩擦痕迹明显,且表面薄膜为石墨,说明在与石墨摩擦过程中,SA508钢表面形成了石墨转移膜。

高强度石墨的减摩性能差,在摩擦试验中材料很快失效,这是因为高强度石墨中SP2键比例过高,增

图6 不同抗压强度石墨与SA508钢摩擦后的表面形貌Fig.6 Surface appearance of SA508 steel and graphite with compressive strength of 120 MPa (a) and 70 MPa (b) after friction test

图7 与抗压强度70 MPa石墨对磨后SA508钢表面薄膜的SEM形貌与EDS谱Fig.7 SEM morphology (a-b) and EDS spectra (c) of the film on the surface of SA508 steel after rubbing with graphite of 70 MPa

图8 不同载荷条件下复合减摩板的摩擦因数和磨损量Fig.8 Friction coefficient (a) and wear value (b) of composite antifriction plate under different loading conditions

加了类金刚石结晶组织,失去了片层石墨的减摩效果;低强度石墨中类金刚石结晶组织含量低,石墨片层容易转移到SA508钢表面,形成完整的转移膜,可强化减摩效果[9]。综上所述,作者选择了抗压强度为70 MPa的石墨作为润滑材料。

2.3 复合减摩板的摩擦磨损性能

该核电系统在服役期间,蒸汽发生器需要进行800次姿态调整,与复合减摩板之间产生800次的相对位移。台架模拟测试中,复合减摩板在每个载荷下进行1 000次往复运动,模拟其在核电蒸汽发生器全寿命周期内的服役情况。

由图8(a)可知,复合减摩板在不同载荷下往复1 000次后,其摩擦因数开始时随着垂直载荷的增加略有降低,随后保持稳定,当载荷超过7 500 kN后,摩擦因数又显著增加;在6 500 kN下往复1 000次后,复合减摩板的摩擦因数小于0.15。由图8(b)可以看出,载荷在6 500 kN以下时,复合减摩板的磨损量基本保持稳定,均小于0.13 mm;当载荷超过7 500 kN后,磨损量开始急剧增加。由此可见,在6 500 kN以下的垂直载荷下工作时,铸铁/石墨复合减摩板具有良好的减摩性能,其摩擦因数小于0.15,磨损量低于0.13 mm,均满足核电蒸汽发生器用单片减摩板的性能指标要求。

图9 3 500 kN载荷下摩擦1 000次后SA508钢表面转移膜的形貌Fig.9 Morphology of transferring film formed on the surfaceof SA508 steel rubbing under 3 500 kN for 1 000 times

由图9可知,在3 500 kN下对磨1 000次后,在SA508钢表面发现均匀分布的片层石墨组织,说明摩擦副之间成功形成了石墨转移膜。

由图10可知,在9 500 kN载荷下对磨1 000次后,复合减摩板表面发现了明显的组织剥落和擦划伤。虽然9 500 kN的载荷远低于复合减摩板的承载能力,但在摩擦磨损过程中,由于赫兹应力的作用,铸铁表面会形成细微金属颗粒剥落,出现磨粒磨损,破坏石墨转移膜的形成,导致摩擦因数和磨损量异常增加[9]。

3结论

(1) 结合核电蒸汽发生器支撑和减摩要求,以合金化改性灰铸铁为基体,装配石墨作润滑材料开发了铸铁/石墨复合减摩板,石墨采用热装的方式进行镶嵌,面积分数为30%;基体铸铁的压缩屈服强度为790 MPa,满足材料强度设计要求,单片减摩板的极限承载能力为49 770 kN,远高于核电蒸汽发生器减摩板所要求的3 500 kN,可以起到足够的支撑作用。

(2) 复合减摩板在低于6 500 kN载荷下运动1 000次时,其摩擦因数稳定,低于0.15,磨损量小于0.13 mm,均满足核电蒸汽发生器用单片减摩板的指标要求,具有良好的减摩性能。

参考文献:

[1]石淼森.固体润滑技术[M].北京:中国石化出版社,1998.

[2]徐进,朱旻昊,周仲荣.粘结石墨固体润滑涂层微动磨损性能研究[J]. 机械工程材料,2004,28(10):7-10.

[3]徐进,朱昱昊,刘捍卫.湿度、温度及润滑油对粘结MoS2固体润滑涂层微动磨损寿命的影响[J].机械工程材料,2003,27(9):27-30.

[4]刘楠楠,卢德宏,刘星舟.合金灰铸铁成分与力学性能关系的研究[J].铸造技术,2010,31(4):437-439.

[5]肖丽丽,任风章,王宇飞.灰铸铁合金化及加工性能研究[J].铸造,2011,60(7):685-688.

[6]庞国星,陈华辉.优化合金元素加入量对蠕墨铸铁耐磨性的影响[J].机械工程材料,2006,30(7):55-58.

[7]赵靖宇,吕烨哲.制动鼓用含锡蠕墨铸铁的冲击韧性[J].机械工程材料,2015,39(3):80-83.

[8]刘伟达.内燃机活塞环缸套摩擦磨损过程性能研究[J].柴油机设计与制造,2006,14(3):25-28.

[9]黄亚飞,王雷.中速磨煤机用浸锑石墨密封环材料的制备与性能[J].机械工程材料,2013,30(6):55-58.

Development and Property of Antifriction Plate for Steam Generator

of Nuclear Power System

ZHANG Quan-cheng

(Shanghai Research Institute of Material, Shanghai 200437, China)

Abstract:With modified grey iron as substrate, assembled with graphite as lubrication material, the grey iron/graphite composite antifriction plate was designed and developed according to the requirement of steam generator in a nuclear power plant, and the microstructure analyzation, mechanical test and friction test were carried out. The results show that the compressive yield strength of the modified grey iron was 790 MPa; the ultimate bearing capacity of the antifriction plate was 49 770 kN, providing the efficient support for the steam generator of nuclear power. When rubbing under the load less than 6 500 kN for 1 000 times, the friction coefficient of the antifriction plate was stable and below 0.15; the wear value was also less than 0.13 mm, indicating excellent bearing capability and antifriction performance. The values of friction coefficient and wear loss both reached the technical requirement.

Key words:antifriction plate; graphite; steam generator

中图分类号:TG74

文献标志码:A

文章编号:1000-3738(2015)10-0056-05

作者简介:张全成(1973-),男,安徽萧县人,高级工程师,博士。

基金项目:上海市经信委2014年第二批军民融合项目(JM20146201202)

收稿日期:2014-10-29;

修订日期:2015-09-07

DOI:10.11973/jxgccl201510013